一种降低锑金鼓风炉锑锍含金指标的方法与流程

1.本发明属于锑金分离冶炼领域,具体涉及到一种降低锑金鼓风炉锑锍含金指标的方法。

背景技术:

2.锑金鼓风炉锑金分离冶炼是鼓风炉将锑金原料(硫化锑金精矿、块矿等)进行挥发熔炼,将锑金原料进行锑金基本分离。鼓风炉熔炼挥发得到低含金锑氧,锑氧进入烟气中,通过火柜、表冷冷却,并经过布袋室收集,烟气进入脱硫系统处理;鼓风炉炉缸熔炼得到贵锑、锑锍、炉渣为一体的熔液经过渣道(咽喉口)进入前床,按其比重的不同,陆续进行分层沉降,炉渣比重小而处于熔液的上部,锑锍置于熔液的中部,贵锑置于下部。鼓风炉产出的锑氧进入灰吹炉工序熔炼,进行收金、除铅;产出的贵锑送炼金炉进行金富集,再次锑金分离。

3.锑金鼓风炉相比单一锑鼓风炉不同,由于精矿含金品位高(一般为40~70g/t),精矿中硫化铁含量高,锑锍产率较大,无法实现循环返回,必须要退出鼓风炉冶炼流程,所以锑锍中含金品位的高低也就直接决定了鼓风炉工序金的回收率。目前锑金鼓风炉锑锍含金品位一般为30g/t左右,锑锍影响鼓风炉工序回收率5.5~7个百分点。

技术实现要素:

4.针对现有技术的不足,本发明的目的在于提供一种降低锑金鼓风炉锑锍含金指标的方法,本发明的方法,通过在锑金物料鼓风炉工序的多个阶段,配入锑金冶炼厂产出的几种中间渣,即能够即可将锑锍含金从30g/t左右降低至3.5g/t以下,可提高鼓风炉工序回收率4.5个百分点以上。

5.本发明的目的是通过下述方案实现的:

6.本发明一种降低锑金鼓风炉锑锍含金指标的方法,将锑金原料与精石灰、水、锑精渣混合进行制粒,然后将焦炭、碱渣、炼金泡渣、球粒、锑金块矿、铁矿石、石灰石循环进料投入鼓风炉内进行挥发熔炼,获得熔体,从前床投入毛锑作为捕金剂,将熔体通过从鼓风炉流入前床中,进行沉降分离,在前床的反射炉中形成废渣、锑锍和贵锑的分层,在前床的出炉口放出含金的贵锑,达到金的富集;锑锍与废渣分别从前床的锑锍口与放渣口放出;

7.所述锑精渣,按重量百分比计,主要成份组成为:as:0.5%~1.5%,sb:35%~65%,na:1%~20%,水5%~30%;

8.所述锑精渣的加入量为锑金原料质量的3%~20%,优选为8~17%,

9.所述碱渣,按重量百分比计,主要成份组成为:as:0.5%~20%,sb:10%~45%,na:5%~30%;

10.所述碱渣的加入量为球粒与锑金块矿总质量的5%~25%,优选为8~13%,

11.所述炼金泡渣,按重量百分比计,主要成份组成为:au:30g/t~100g/t;as:0.2%~2%,sb:25%~45%,na:1%~10%;所述炼金泡渣的加入量为球粒与锑金块矿总质量的

3%~20%,优选为6~10%。

12.本发明的制备方法,通过在原料制粒过程中,格外的配入一定比例的锑精渣,以及在配料步骤额外加入碱渣与炼金泡渣,可以使鼓风炉产出锑锍含金品位从30g/t左右下降至3.5g/t以下,并且而且处理了中间渣,回收了中间渣中的锑、金金属,

13.优选的方案,所述锑金原料包含锑金精矿。

14.优选的方案,所述精石灰的加入量为锑金原料重量的6%~7%。

15.优选的方案,所述球粒中,含水质量分数为4%~10%,au 40g/t~70g/t,含sb质量分数为28%~40%。

16.优选的方案,所述锑精渣为砷碱渣经过破碎、浸出脱砷、压滤后的渣物。

17.优选的方案,所述鼓风炉循环进料的方式为:焦炭

→

碱渣、炼金泡渣

→

球粒、锑金块矿

→

铁矿石、石灰石

→

焦炭,循环进料间隔时间为10~15min/批。

18.发明人发现,采用上述方式进行进料,最终效果最优。

19.优选的方案,鼓风炉进料的料柱高度为风口以上400-900mm。

20.优选的方案,所述碱渣是指锑精炼过程中加入纯碱或片碱进行除砷,产出的浮渣。

21.进一步的优选,所述碱渣为锑精炼过程除砷后期的呈水状的末次碱渣。

22.末次碱渣相比碱渣含砷更低,更少的砷在冶炼系统内循环,减少再次除砷的成本,降低冶炼综合成本;含锑更高,能更有效的回收其中的锑。

23.优选的方案,所述碱渣的粒度为50mm~200mm。

24.发明人发现,将碱渣的粒度控制在上述范围内,最终反应效果最优。

25.优选的方案,所述的炼金泡渣是指鼓风炉产出的贵锑,配入纯碱、石英砂进行熔炼、除铁后产出的浮渣。如专利201810304824.6中粗锑除铁、吹炼步骤产生的浮渣。

26.优选方案,所述炼金泡渣的粒度为50mm~200mm。

27.发明人发现,将碱渣的粒度控制在上述范围内,最终反应效果最优。

28.优选的方案,所述焦炭的加入量为球粒质量的28%~40%。

29.优选的方案,所述铁矿石的加入量为球粒质量的15%~25%。

30.优选的方案,所述石灰石的加入量为球粒质量的2.5%~6%。

31.优选的方案,所述鼓风炉内反应温度为1000℃~1300℃,反应时间为3~4.5h。

32.优选的方案,所述前床的温度为1150℃~1250℃,分层时间为3~10h。

33.优选的方案,废渣中,按质量比计:sio2∶feo∶cao∶nao=30~32∶20~25∶16~18∶8~12。

34.有益效果

35.本发明在常规的锑金冶炼工艺中加入集中锑金冶炼厂产出的几种中间渣,在常规工艺参数没有发生较大变化的情况下,不仅控制鼓风炉产出锑锍含金品位从30g/t左右下降至3.5g/t以下,而且处理了中间渣,回收了中间渣中的锑、金金属。本发明操作简单、将中间渣类资源化、降低了锑锍含金指标,可提高鼓风炉工序金回收率4.5个百分点以上。

36.其中金回收率的计算公式为:(投入的金金属总量-锑锍中金金属总量-炉渣中金金属总量)

÷

投入的金金属总量

×

100%。

附图说明

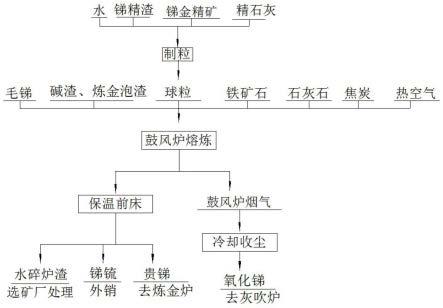

37.图1本发明的工艺流程示意图。

具体实施方式

38.以下的实施例旨在说明本发明而不是对本发明的进一步限定。本发明可以以发明内容所描述的任何方式进行实施。

39.一种降低锑金鼓风炉锑锍含金指标的方法,包含以下步骤:原料制备、配料、熔炼、沉降分离。

40.1)原料制备

41.原料制备是将各种锑金原料(锑金精矿、锑精矿),配以一定比例的精石灰、水、锑精渣进行制粒或制团。精石灰配入比例为原料重量比6%~7%、控制原料含水量11%~13%,原料含金40g/t~70g/t、含锑28%~40%)的基础上,再配入3%~20%重量比(相比于锑金精矿)的锑精渣。

42.2)配料

43.鼓风炉配料是将团球或球粒配以一定比例的焦炭、铁矿石、石灰石进行熔炼。本发病是在鼓风炉常规配料(即焦炭重量∶球粒或团球重量=28%~40%,铁矿石重量∶球粒或团球重量=15%~25%,石灰石重量∶球粒或团球重量=2.5%~6%)的基础上,再配入5%~25%重量比(相比于制粒后的球粒、制团的团球以及锑金块矿)的碱渣,加入3%~20%重量比(相比于制粒后的球粒、制团的团球以及锑金块矿)的炼金泡渣。

44.3)熔炼

45.鼓风炉熔炼是将团球或球粒配料后按照“焦炭

→

碱渣、炼金泡渣

→

球粒、锑金块矿

→

铁矿石、石灰石

→

焦炭”的顺序循环加入鼓风炉内进行熔炼,控制鼓风炉内反应温度1000℃~1300℃,反应时间为3~4.5小时,循环进料间隔时间为10~15分钟/批,料柱高度为风口以上400mm~900mm。

46.4)沉降分离

47.将熔体通过从鼓风炉流入前床中,进行沉降分离,在前床的反射炉中形成废渣、锑锍和贵锑的分层,在前床的出炉口放出含金的贵锑,达到金的富集;锑锍与废渣分别从前床的锑锍口与放渣口放出;

48.保温前床的温度为1150℃~1250℃,分层时间为3~10h,控制废渣中sio2∶feo∶cao∶nao的质量比=30~32∶20~25∶16~18∶8~12。

49.其中,所述锑精渣为砷碱渣经过破碎、浸出脱砷、压滤后的渣物;所述碱渣为锑精炼过程除砷后期的呈水状的末次碱渣,碱渣的粒度为50mm~200mm,所述的炼金泡渣是指鼓风炉产出的贵锑,配入纯碱、石英砂进行熔炼、除铁后产出的浮渣,所述炼金泡渣的粒度为50mm~200mm。

50.实施例1:

51.锑金精矿制粒期间配入8.3%重量比的锑精渣,锑精渣主要成分如下,as:0.85%,sb:56.32%,na:5.13%,含水17.80%。鼓风炉控制参数为:球粒580公斤/批、锑金块矿40公斤/批、焦炭200公斤/批、铁矿石110公斤/批、石灰石23公斤/批,料批时间为13min/批,前床加入毛锑15块,8小时出一次锑锍。配入80公斤/批的碱渣(相当于重量比12.9%),碱渣主要

成分如下,as:8.00%,sb:20.57%,na:8.99%;配入40公斤/批的炼金泡渣(相当于重量比6.45%),炼金泡渣主要成分如下,au:46.90gt,as:0.52%,sb:41.70%,na:4.27%。熔炼36料批后出锑锍12模,取样4个,锑锍含金品位分别为3.40g/t、3.00g/t、3.50g/t、2.80g/t,平均品位为3.18g/t。取8小时数据计算,鼓风炉工序金回收率为98.22%。

52.实施例2:

53.锑金精矿制粒期间配入16.7%重量比的锑精渣,锑精渣主要成分如下,as:0.85%,sb:56.32%,na:5.13%,含水17.80%。鼓风炉控制参数为:球粒580公斤/批、锑金块矿40公斤/批、焦炭200公斤/批、铁矿石110公斤/批、石灰石23公斤/批,料批时间为13min/批,前床加入毛锑15块,8小时出一次锑锍。配入100公斤/批的碱渣(相当于重量比16.1%),碱渣主要成分如下,as:8.00%,sb:20.57%,na:8.99%;配入50公斤/批的炼金泡渣(相当于重量比8.1%),炼金泡渣主要成分如下,au:46.90gt,as:0.52%,sb:41.70%,na:4.27%。熔炼36料批后出锑锍13模,取样4个,锑锍含金品位分别为1.80g/t、2.00g/t、2.30g/t、2.70g/t,平均品位为2.20g/t。取8小时数据计算,鼓风炉工序金回收率为98.43%。

54.实施例3:

55.锑金精矿制粒期间配入8.3%重量比的锑精渣,锑精渣主要成分如下,as:1.02%,sb:51.38%,na:4.96%,含水25.30%。鼓风炉控制参数为:球粒580公斤/批、锑金块矿40公斤/批、焦炭200公斤/批、铁矿石110公斤/批、石灰石23公斤/批,料批时间为13min/批,前床加入毛锑15块,8小时出一次锑锍。配入60公斤/批的末次碱渣(相当于重量比9.7%),末次碱渣主要成分如下,as:2.30%,sb:38.54%,na:14.10%;配入40公斤/批的炼金泡渣(相当于重量比6.45%),炼金泡渣主要成分如下,au:33.18gt,as:0.65%,sb:44.00%,na:4.62%。熔炼36料批后出锑锍12模,取样4个,锑锍含金品位分别为1.50g/t、1.60g/t、2.10g/t、2.20g/t,平均品位为1.85g/t。取8小时数据计算,鼓风炉工序金回收率为98.52%。

56.对比例1:

57.锑金精矿制粒期间配入16.7%重量比的锑精渣,锑精渣主要成分如下,as:1.02%,sb:51.38%,na:4.96%,含水25.30%。鼓风炉控制参数为:球粒580公斤/批、锑金块矿40公斤/批、焦炭200公斤/批、铁矿石110公斤/批、石灰石23公斤/批,料批时间为13min/批,前床加入毛锑15块,8小时出一次锑锍。未配入碱渣与炼金泡渣。熔炼36料批后出锑锍12模,取样4个,锑锍含金品位分别为10.80g/t、12.67g/t、10.51g/t、12.20g/t,平均品位为11.55g/t。取8小时数据计算,鼓风炉工序金回收率为94.89%。

58.对比例2:

59.锑金精矿制粒期间未配锑精渣。鼓风炉控制参数为:球粒580公斤/批、锑金块矿40公斤/批、焦炭200公斤/批、铁矿石110公斤/批、石灰石23公斤/批,料批时间为13min/批,前床加入毛锑15块,8小时出一次锑锍。未配入碱渣与炼金泡渣。熔炼35料批后出锑锍13模,取样4个,锑锍含金品位分别为18.00g/t、21.30g/t、26.40g/t、22.65g/t,平均品位为22.09g/t。取8小时数据计算,鼓风炉工序金回收率为93.48%。

60.对比例3:

61.锑金精矿制粒期间不搭配锑精渣,鼓风炉未配入碱渣或炼金泡渣,配入碳酸钠。鼓

风炉控制参数为:球粒580公斤/批、锑金块矿40公斤/批、焦炭200公斤/批、铁矿石110公斤/批、石灰石23公斤/批、碳酸钠25公斤/批,料批时间为13min/批,前床加入毛锑15块,8小时出一次锑锍。熔炼36料批后出锑锍12模,取样4个,锑锍含金品位分别为20.60g/t、22.00g/t、28.50g/t、26.80g/t,平均品位为24.48g/t。取8小时数据计算,鼓风炉工序金回收率为92.27%。

62.对比例4:

63.锑金精矿制粒期间不搭配锑精渣,鼓风炉未配入碱渣或炼金泡渣,配入氢氧化钠。鼓风炉控制参数为:球粒580公斤/批、锑金块矿40公斤/批、焦炭200公斤/批、铁矿石110公斤/批、石灰石23公斤/批、氢氧化钠10公斤/批,料批时间为13min/批,前床加入毛锑15块,8小时出一次锑锍。熔炼36料批后出锑锍12模,取样4个,锑锍含金品位分别为18.56g/t、16.58g/t、15.26g/t、19.67g/t,平均品位为17.52g/t。取8小时数据计算,鼓风炉工序金回收率为94.09%。

64.对比例5

65.其他条件与实施例2相同,仅是不配入碱渣,仅配入15.65公斤的氢氧化钠。锑锍含金品位分别为12.33g/t、11.67g/t、11.90g/t、14.53g/t,平均品位为12.61g/t。取8小时数据计算,鼓风炉工序金回收率为95.46%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1