一种悬浮熔炼高熔点Cr2Nb金属间化合物的制备方法与流程

一种悬浮熔炼高熔点cr2nb金属间化合物的制备方法

技术领域

1.本发明涉及金属间化合物制备技术领域,具体为一种悬浮熔炼高熔点cr2nb金属间化合物的制备方法。

背景技术:

2.近年来,cucrnb合金已成为cu-cr,cu-ag-zr等高导电性材料的可行替代品。该合金基体中弥散分布大量细小的cr2nb沉淀物,使其长时间暴露在高达700℃的温度范围内,仍保持良好的力学性能。这些细小的沉淀物非常稳定,可以钉扎晶界,从而阻止晶粒在蠕变过程中粗化和晶界滑动。

3.高熔点金属间化合物cr2nb非常稳定,长时间暴露在高达700℃的温度范围内不会明显的粗化,从而强化该类型铜基合金。然而,由于合金元素cu(1083℃)、cr(1863℃)、nb(2469℃)的熔点差异巨大,且cu-cr或cu-nb没有低熔点共晶形成,使主合金的制备困难。通过制备cr2nb中间合金,可以有效地解决了该类型铜合金的制备问题。目前主流的制备方法为机械研磨法,其主要流程为cr粉+nb粉-混粉-机械研磨-热压烧结-退火,该制备流程工艺繁琐,同时机械研磨过程中nb易氧化形成nbo2,且当热压烧结温度或压力,或退火温度不足时,无法完全转化为cr2nb。

4.而真空感应悬浮熔炼通过电磁线圈产生交变电磁场,交变电磁场在线圈内的金属中感生电流,感应电流加热熔化金属;熔炼温度高,可超过3000℃;适合高熔点难熔金属及合金制备,如cr、nb、mo、ta等难熔金属和合金。

技术实现要素:

5.本发明的目的在于提供一种悬浮熔炼高熔点cr2nb金属间化合物的制备方法,采用真空感应悬浮熔炼方法制备cr2nb,避免了原材料的氧化及杂质引入,可获得高度合金化、组织均匀的cr2nb金属间化合物,同时极大缩短了制备流程。

6.为实现上述目的,本发明提供如下技术方案:

7.一种悬浮熔炼高熔点cr2nb金属间化合物的制备方法,所述cr2nb金属间化合物的成分按质量百分比计,cr元素占52.0%~56.0%,nb元素占44.0%~48.0%,所述制备方法包括以下步骤:

8.s1、配制原料:

9.按所述质量百分比称取cr块和nb块,备用;

10.s2、装炉:

11.将称取的cr块装入坩埚中,然后将装有cr块的坩埚放入熔炼炉中,将称取的nb块装入熔炼炉的合金料箱中;

12.s3、抽真空:

13.依次利用机械泵和罗茨泵对步骤s2中的所述熔炼炉内进行抽真空,待熔炼炉内真空度小于10pa时,再利用扩散泵抽继续对所述熔炼炉内抽真空;

14.s4、熔炼:

15.将保护气氮气充入熔炼炉内,待所述熔炼炉内压强达到0.02mpa~0.03mpa时,启动熔炼炉并以10~15kw/min速率逐步增大熔炼炉的熔炼功率对原料进行熔炼,并且将熔炼炉的最大熔炼功率控制在270kw~330kw;

16.s5、冷却:

17.待步骤s4中熔炼炉内的cr和nb原料熔炼完成后,关闭熔炼炉停止熔炼,然后让熔炼完成的合金在坩埚内自然冷却至室温;

18.优选地,所述步骤s1中的cr块和nb块纯度需大于99.95%,控制单个cr块和nb块尺寸小于20mm,配料时应当保证cr块和nb块表面干净无杂质。

19.说明:控制单个cr块和nb块尺寸小于20mm,能够使得cr块和nb块在熔炼时以更为适当的熔化速度进行熔炼,提高最后得到合金的品质。

20.优选地,所述步骤s2中装炉时,将cr块装入具有水冷功能的铜坩埚中。

21.优选地,所述步骤s3中利用扩散泵抽继续对所述熔炼炉内抽真空时需使得熔炼炉内真空度达到0.5

×

10-3

pa~1

×

10-3

pa。

22.说明:熔炼炉内空气中的杂质越少,对熔炼合金的负面影响就越小。

23.优选地,所述步骤s4的熔炼具体过程为,先开启熔炼炉对坩埚内的cr块进行熔炼,待cr块完全熔化后再精炼3~5min,然后再将合金料箱中的nb块加入到坩埚内同cr一起熔炼并搅拌1~2min,熔炼时以10~15kw/min速率逐渐增加熔炼功率,且最大熔炼功率控制在270kw~330kw,最后待nb块完全熔化后再精炼5~10min。

24.说明:该熔炼步骤能够使得cr与nb更加充分的混合均匀。

25.优选地,所述步骤s4中原料完全合金化后,熔炼炉停止加热,使装有合金锭的坩埚在熔炼炉内冷却30~60min,对坩埚内的合金锭进行翻面,然后再次开启熔炼炉的加热功能对坩埚的合金锭继续熔炼,重复此冷却后再熔炼的步骤3~4次。

26.说明:重复此冷却后再熔炼的步骤3~4次,是为了保证合金成分更加均匀。

27.优选地,所述步骤s5的具体冷却方式为,熔炼炉内的cr块和nb块熔炼完成后,先关闭熔炼炉的加热功能,使熔炼完成得合金在熔炼炉内自然冷却60~90min后,然后使熔炼炉破真空,随后取出熔炼完成的合金锭即可。

28.与现有技术相比,本发明的有益效果是:首先本发明的cr2nb金属间化合物制备方法与传统机械研磨方法相比,缩短了制备流程,解决了制备过程中nb易氧化、杂质带入,无法完全合金化等问题;其次本发明cr2nb金属间化合物制备方法的制备效率及成功率高,可有效解决cucrnb及其它含cr2nb相合金的制备问题。

附图说明

29.图1本发明制备的cr2nb合金锭;

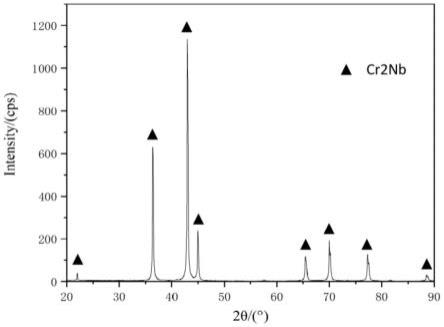

30.图2是本发明制备的cr2nb扫描图;

31.图3是本发明制备的cr2nb xrd图;

32.图4是使用本发明制备的cr2nb制备的cucrnb合金金相图。

具体实施方式

33.下面结合图1~图4对本发明进行详细说明。

34.实施例1:

35.一种悬浮熔炼高熔点cr2nb金属间化合物的制备方法,所述cr2nb金属间化合物的成分按质量百分比计,cr元素占52.0%,nb元素占48.0%,所述制备方法包括以下步骤:

36.s1、配制原料:

37.按所述质量百分比称取cr块和nb块,备用;

38.s2、装炉:

39.将称取的cr块装入坩埚中,然后将装有cr块的坩埚放入熔炼炉中,将称取的nb块装入熔炼炉的合金料箱中;

40.s3、抽真空:

41.依次利用机械泵和罗茨泵对步骤s2中的所述熔炼炉内进行抽真空,待熔炼炉内真空度小于10pa时,再利用扩散泵抽继续对所述熔炼炉内抽真空;

42.s4、熔炼:

43.将保护气氮气充入熔炼炉内,待所述熔炼炉内压强达到0.025mpa时,启动熔炼炉并以12.5kw/min速率逐步增大熔炼炉的熔炼功率对原料进行熔炼,并且将熔炼炉的最大熔炼功率控制在300kw;

44.s5、冷却:

45.待步骤s4中熔炼炉内的cr和nb原料熔炼完成后,关闭熔炼炉停止熔炼,然后让熔炼完成的合金在坩埚内自然冷却至室温;

46.所述步骤s1中的cr块和nb块纯度为99.96%,控制单个cr块和nb块尺寸小于20mm,配料时应当保证cr块和nb块表面干净无杂质。

47.所述步骤s2中装炉时,将cr块装入具有水冷功能的铜坩埚中。

48.所述步骤s3中利用扩散泵抽继续对所述熔炼炉内抽真空时需使得熔炼炉内真空度达到1

×

10-3

pa。

49.所述步骤s4的熔炼具体过程为,先开启熔炼炉对坩埚内的cr块进行熔炼,待cr块完全熔化后再精炼4min,然后再将合金料箱中的nb块加入到坩埚内同cr一起熔炼并搅拌2min,熔炼时以12.5kw/min速率逐渐增加熔炼功率,且最大熔炼功率控制在300kw,最后待nb块完全熔化后再精炼10min。

50.所述步骤s4中原料完全合金化后,熔炼炉停止加热,使装有合金锭的坩埚在熔炼炉内冷却45min,对坩埚内的合金锭进行翻面,然后再次开启熔炼炉的加热功能对坩埚的合金锭继续熔炼,重复此冷却后再熔炼的步骤4次。

51.所述步骤s5的具体冷却方式为,熔炼炉内的cr块和nb块熔炼完成后,先关闭熔炼炉的加热功能,使熔炼完成得合金在熔炼炉内自然冷却75min后,然后使熔炼炉破真空,随后取出熔炼完成的合金锭即可。

52.合金成分检测:

53.对本实施例的方法制备的3个合金锭样块进行合金成分检测,检测结果如表1所示。

54.表1实施例1cr2nb合金检测结果

55.样块编号cr(wt%)nb(wt%)152.6847.32252.2347.77352.7847.22

56.实施例2:

57.一种悬浮熔炼高熔点cr2nb金属间化合物的制备方法,所述cr2nb金属间化合物的成分按质量百分比计,cr元素占54.0%,nb元素占46.0%,所述制备方法包括以下步骤:

58.s1、配制原料:

59.按所述质量百分比称取cr块和nb块,备用;

60.s2、装炉:

61.将称取的cr块装入坩埚中,然后将装有cr块的坩埚放入熔炼炉中,将称取的nb块装入熔炼炉的合金料箱中;

62.s3、抽真空:

63.依次利用机械泵和罗茨泵对步骤s2中的所述熔炼炉内进行抽真空,待熔炼炉内真空度小于10pa时,再利用扩散泵抽继续对所述熔炼炉内抽真空;

64.s4、熔炼:

65.将保护气氮气充入熔炼炉内,待所述熔炼炉内压强达到0.02mpa时,启动熔炼炉并以10kw/min速率逐步增大熔炼炉的熔炼功率对原料进行熔炼,并且将熔炼炉的最大熔炼功率控制在270kw;

66.s5、冷却:

67.待步骤s4中熔炼炉内的cr和nb原料熔炼完成后,关闭熔炼炉停止熔炼,然后让熔炼完成的合金在坩埚内自然冷却至室温;

68.所述步骤s1中的cr块和nb块纯度为99.98%,控制单个cr块和nb块尺寸小于20mm,配料时应当保证cr块和nb块表面干净无杂质。

69.所述步骤s2中装炉时,将cr块装入具有水冷功能的铜坩埚中。

70.所述步骤s3中利用扩散泵抽继续对所述熔炼炉内抽真空时需使得熔炼炉内真空度达到1

×

10-3

pa。

71.所述步骤s4的熔炼具体过程为,先开启熔炼炉对坩埚内的cr块进行熔炼,待cr块完全熔化后再精炼3min,然后再将合金料箱中的nb块加入到坩埚内同cr一起熔炼并搅拌1min,熔炼时以10kw/min速率逐渐增加熔炼功率,且最大熔炼功率控制在270kw,最后待nb块完全熔化后再精炼8min。

72.所述步骤s4中原料完全合金化后,熔炼炉停止加热,使装有合金锭的坩埚在熔炼炉内冷却30min,对坩埚内的合金锭进行翻面,然后再次开启熔炼炉的加热功能对坩埚的合金锭继续熔炼,重复此冷却后再熔炼的步骤3次。

73.所述步骤s5的具体冷却方式为,熔炼炉内的cr块和nb块熔炼完成后,先关闭熔炼炉的加热功能,使熔炼完成得合金在熔炼炉内自然冷却60min后,然后使熔炼炉破真空,随后取出熔炼完成的合金锭即可。

74.实施例3:

75.一种悬浮熔炼高熔点cr2nb金属间化合物的制备方法,所述cr2nb金属间化合物的

成分按质量百分比计,cr元素占56.0%,nb元素占44.0%,所述制备方法包括以下步骤:

76.s1、配制原料:

77.按所述质量百分比称取cr块和nb块,备用;

78.s2、装炉:

79.将称取的cr块装入坩埚中,然后将装有cr块的坩埚放入熔炼炉中,将称取的nb块装入熔炼炉的合金料箱中;

80.s3、抽真空:

81.依次利用机械泵和罗茨泵对步骤s2中的所述熔炼炉内进行抽真空,待熔炼炉内真空度小于10pa时,再利用扩散泵抽继续对所述熔炼炉内抽真空;

82.s4、熔炼:

83.将保护气氮气充入熔炼炉内,待所述熔炼炉内压强达到0.03mpa时,启动熔炼炉并以15kw/min速率逐步增大熔炼炉的熔炼功率对原料进行熔炼,并且将熔炼炉的最大熔炼功率控制在330kw;

84.s5、冷却:

85.待步骤s4中熔炼炉内的cr和nb原料熔炼完成后,关闭熔炼炉停止熔炼,然后让熔炼完成的合金在坩埚内自然冷却至室温;

86.所述步骤s1中的cr块和nb块纯度为99.99%,控制单个cr块和nb块尺寸小于20mm,配料时应当保证cr块和nb块表面干净无杂质。

87.所述步骤s2中装炉时,将cr块装入具有水冷功能的铜坩埚中。

88.所述步骤s3中利用扩散泵抽继续对所述熔炼炉内抽真空时需使得熔炼炉内真空度达到0.5

×

10-3

pa。

89.所述步骤s4的熔炼具体过程为,先开启熔炼炉对坩埚内的cr块进行熔炼,待cr块完全熔化后再精炼5min,然后再将合金料箱中的nb块加入到坩埚内同cr一起熔炼并搅拌2min,熔炼时以15kw/min速率逐渐增加熔炼功率,且最大熔炼功率控制在330kw,最后待nb块完全熔化后再精炼10min。

90.所述步骤s4中原料完全合金化后,熔炼炉停止加热,使装有合金锭的坩埚在熔炼炉内冷却60min,对坩埚内的合金锭进行翻面,然后再次开启熔炼炉的加热功能对坩埚的合金锭继续熔炼,重复此冷却后再熔炼的步骤4次。

91.所述步骤s5的具体冷却方式为,熔炼炉内的cr块和nb块熔炼完成后,先关闭熔炼炉的加热功能,使熔炼完成得合金在熔炼炉内自然冷却90min后,然后使熔炼炉破真空,随后取出熔炼完成的合金锭即可。

92.实施例4:

93.本实施例采用实施例1中获得的cr2nb合金进行grcop-84合金的制备,所述grcop-84合金成分按质量百分比计为:cr2nb 12、余量铜。

94.实施例5:

95.本实施例采用实施例1中获得的cr2nb合金进行grcop-42合金的制备,所述grcop-42合金成分按质量百分比计为:cr2nb 6、余量铜。

96.对本发明实施例4和5的方法所制备的合金锭样块进行成分检测,检测结果见表2。

97.表2实施例4和5的成分检测结果

[0098][0099]

对比例1:

[0100]

本对比例与实施例1不同之处在于,本对比例的cr2nb粉末采用低温破碎研磨的方式进行制备获得。并对实施例1所制备的合金锭样块和对比例所制备的cr2nb粉末进行o、n含量检测,检测结果见表3.

[0101]

表3实施例1与对比例1的o、n含量检测结果

[0102]

编号o/wt%n/wt%实施例10.0260.0039对比例10.220.075

[0103]

通过本发明的制备方法,可以制备出成分合格的cr2nb合金,与传统机械研磨工艺相比,极大缩短了制备流程,同时有效地避免了原料氧化问题。进一步,使用本发明制备的cr2nb合金,可以制备出成分合格的cucrnb合金,成功解决了该类型合金的制备问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1