一种耐低温油井管用钢及其制备方法与流程

1.本发明涉及油井管用钢技术领域,特别涉及一种耐低温油井管用钢及其制备方法。

背景技术:

2.为满足世界经济对油气资源消耗日益增加的需求,油气资源勘探与开采逐渐向高海拔、深地、深海地区延伸。据现有预测,北极油气储量超过千亿吨,南极储量超过百亿吨,各国已展开对南、北极资源话语权的新一轮争夺。极地油气开采面临的主要问题是极端的低温环境(极限温度-94.2℃),这对油气采掘关键部件的选材提出了严峻的挑战。油井管是油气开采的核心部件,其质量直接关系到油井的服役寿命、生产效率和开采成本。高寒地区作业的油井管,除需要承受几百甚至上千个大气压的高强负荷之外,还需避免在低温环境中发生脆性断裂,服役工况及其苛刻。因此对油气开采用油井管提出了更多苛刻的、特殊的性能要求:超低温环境下材料的强韧性尤其是低温断裂韧性问题;管体内外流体温差、井底和地表温差、冷热循环交变应力疲劳性能;蒸汽驱法对油井管材料提出的兼具耐热/冷双重性能要求等等。目前俄罗斯、法国开发的低温/超低温油井管使用环境温度已达-60℃以下,我国尚未开展过低温和超低温环境用各种油套管材料的研发。因此,亟待开发出极地环境油气资源开发装备用关键材料,保障我国能源战略发展。

3.目前,国外低温油井管选材主要包括两类:一类为铁素体低温钢,如低ni钢、镍铬钼钢等低合金钢;另一类是奥氏体低温钢,如6ni钢、9ni钢、36ni钢等中高合金钢。奥氏体低温钢低温韧性好、一般没有韧脆转变温度,使用更为安全,但是价格高昂,难以应用在大批量的油井管中。铁素体低温钢价格较为低廉,但是其有明显的韧脆转变温度,低温韧性较差,在使用过程中容易发生脆断,给油气开采带来巨大的经济损失。为确保具有一定的低温韧性,现有低温油井管选材通常ni含量较高,造成合金成本较为昂贵。

技术实现要素:

4.鉴于上述情况,本发明旨在提供一种耐低温油井管用钢及其制备方法,至少能够解决以下技术问题之一:(1)现有技术中奥氏体低温油井管钢的成本高;(2)现有技术中铁素体低温油井管钢的低温韧性较差。

5.本发明的目的主要是通过以下技术方案实现的:

6.一方面,本发明提供了一种耐低温油井管用钢,耐低温油井管用钢的组分以质量百分比计包括:c:0.02%~0.10%、mn:2.0%~6.5%、v:0.02%~0.10%、mo:0.20%~0.60%、ti:0.01%~0.02%、si:≤0.50%、als:≤0.05%、p:≤0.010%、s:≤0.003%,余量为fe及不可避免的杂质。

7.在一种可能的设计中,耐低温油井管用钢的组分以质量百分比计包括:c:0.04%~0.10%、mn:3.0%~6.5%、v:0.04%~0.10%、mo:0.30%~0.60%、ti:0.011%~0.02%、si:0.2%~0.50%、als:≤0.05%、p:≤0.010%、s:≤0.003%,余量为fe及不可避

免的杂质。

8.在一种可能的设计中,耐低温油井管用钢的室温组织为“回火索氏体+残余奥氏体”混合组织,同时基体上还分布着弥散的、细化的第二相。

9.在一种可能的设计中,耐低温油井管用钢的室温组织中,残余奥氏体体积分数≥5%。

10.另一方面,本发明还提供了一种耐低温油井管用钢的制备方法,用于制备上述耐低温油井管用钢,包括:

11.步骤1、冶炼、浇注得到铸坯或铸锭;

12.步骤2、对铸坯或铸锭高温均质化处理后进行轧制得到荒管;

13.步骤3、对荒管进行两次淬火之后再进行回火,得到回火索氏体+残余奥氏体组织的耐低温油井管用钢。

14.在一种可能的设计中,步骤2包括:在加热炉中将铸坯或铸锭加热至1100~1200℃,并在1100~1200℃保温1~3h,出炉后进行穿孔热轧、冷却,得到荒管。

15.在一种可能的设计中,步骤2中,出轧机后采用喷水冷却形成荒管。

16.在一种可能的设计中,步骤3包括:

17.s301、第一次淬火:将荒管加热至奥氏体化温度以上并保温,然后淬水到室温;

18.s302、第二次淬火:再将淬水后的荒管加热到两相区温度并保温,然后淬水到室温得到钢管;

19.s303、回火:将钢管放入回火炉随炉升温到650~680℃,保温0.5~2h后空冷到室温,得到回火索氏体+残余奥氏体组织的耐低温油井管用钢。

20.在一种可能的设计中,s301中,将荒管加热至880~920℃,保温0.5~2h。

21.在一种可能的设计中,s302中,将淬水后的荒管加热至750~800℃,保温0.5~2h。

22.与现有技术相比,本发明有益效果如下:

23.a)本发明提供的耐低温油井管用钢通过精确控制钢中c、si、mn、v、mo等元素的质量百分比,并结合两次淬火+回火的工艺保证了钢的回火索氏体+残余奥氏体(体积分数≥5%)+基体上分布着弥散的、细化的第二相的组织,保证了耐低温油井管用钢在具有较高强度水平的同时,兼具较高的韧性以及较好的低温断裂韧性。保证本发明钢能够满足优异的机械性能。由于本发明可以不需要加cr、ni等合金元素,形成低成本解决方案。

24.b)本发明通过控制工艺,得到“回火索氏体+残余奥氏体+基体上分布着弥散的、细化的第二相的组织”的组织,其中残余奥氏体体积分数≥5%,从而得到室温强韧性和低温断裂韧性的理想配合;只有在本发明的成分、步骤和温度范围内进行热处理才能使本发明成分的钢的强度和韧性匹配,全部达到要求范围。

25.c)采用本发明成分及方法制得的耐低温油井管用钢具有良好的综合力学性能,其屈服强度≥555mpa,抗拉强度≥620mpa,屈强比0.8以上,延伸率≥25%,-60℃冲击韧性≥180j;本发明的钢确保了极寒环境服役性能要求,同时该成分体系还大幅度降低了合金成本。

26.本发明的其他特征和优点将在随后的说明书中阐述,并且,部分的从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

附图说明

27.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

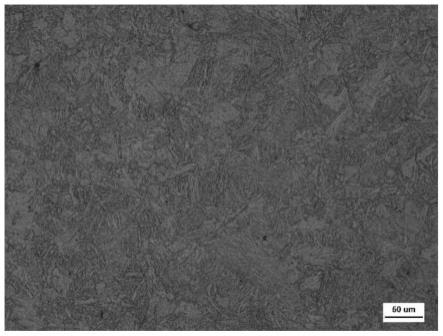

28.图1为本发明的实施例1的钢的微观组织图;

29.图2为本发明的实施例2的钢的微观组织图;

30.图3为本发明的实施例5的钢的微观组织图;

31.图4为本发明的实施例6的钢的微观组织图。

具体实施方式

32.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理。

33.本发明提供了一种耐低温油井管用钢,耐低温油井管用钢的组分以质量百分比计包括:c:0.02%~0.10%、mn:2.0%~6.5%、v:0.02%~0.10%、mo:0.20%~0.60%、ti:0.01%~0.02%、si:≤0.50%、als:≤0.05%、p:≤0.010%、s:≤0.003%,余量为fe及不可避免的杂质。

34.以下对本发明中所含组分的作用及用量选择作具体说明:

35.c:碳是一种典型的间隙固溶强化元素,提高合金中的碳元素含量是提升合金强度的有效途径,但是过高的碳含量会导致材料的韧塑性严重降低。研究发现,碳含量对马氏体组织的形态具有显著的影响,高碳钢中的马氏体形态以片状马氏体(孪晶马氏体)为主,其强度很高、塑性极差;当碳含量小于0.3%时,马氏体组织是以板条马氏体为主,其间存在少量的片状马氏体;当碳含量降低0.26%以下时,马氏体组织几乎全部为板条马氏体,即位错型马氏体。在相同强度的前提下,位错型马氏体比孪晶型马氏体有更好的韧性,更低的韧脆转变温度和更小的缺口敏感性等优点,而且即使经过回火也具有相同的表现。因此,为了确保耐低温油井管用钢具有良好的低温强韧性匹配,本发明的耐低温油井管用钢中c的含量控制在0.02%~0.10%。

36.si:si是炼钢中的脱氧剂,有固溶强化作用,但过量的硅对钢的韧性及抗硫化氢腐蚀性不利。因此,本发明中si的含量控制在≤0.50%。

37.mn:添加锰可降低马氏体转变温度ms,增加残余奥氏体的含量,尤其是当钢中mn含量≥3%时,还可以有效地提高残余奥氏体分解的抗力。但是mn含量太高会使残余奥氏体稳定性大大提高,以致存在较高的塑性变形时残余奥氏体也不会发生相变,对提高工件的延展性不利。因此,本发明中mn含量控制在2.0%~6.5%范围。

38.v:v在穿管过程中能够细化晶粒,在热处理回火过程中形成碳化物起到析出强化的效果,还可以提高高温回火抗力,保证钢在高温回火时降低位错密度;但是当钢中v含量过高时,会显著降低材料韧性,因此,本发明中控制v的含量为0.02%~0.10%。

39.mo:mo是扩大淬透性元素,在连续冷却过程中mo可推迟奥氏体向贝氏体转变;同时,mo元素在高温回火的过程中提高钢的回火稳定性,从而确保钢具有良好的韧性,保证钢在较高的强度下具有良好的综合机械性能。本发明中控制mo的含量为0.20%~0.60%。

40.al:al是钢脱氧所必须的元素,因此无法完全避免将al带入钢中,但al含量超过0.1%后,对钢的浇铸过程会有不利影响,因此发明人将本发明中的酸溶铝的质量百分比限

定在als:≤0.05%。

41.p:p属于钢中杂质,不利于焊接性和韧性,本发明中控制p含量在≤0.010%。

42.s:s严重恶化钢的耐蚀性能和韧性,本发明中将其含量控制在≤0.0030%。

43.ti:钛元素十分活泼,与碳、硫、氮等元素均有较强的亲和力,在钢中主要以钛的化合物形式存在。凝固过程中形成的细小弥散tic或tin能够作为形核质点,起到细化晶粒的作用,从而提高钢的强韧性。此外,钛和硫结合形成tis,抑制mns的形成,降低mns的危害,从而对钢的冲击性能产生有益作用。但是钛含量过高时,在晶界上形成的粗大氮化物或硫化物颗粒,极易成为脆性断裂的裂纹源,严重降低冲击韧性。因此,本发明中仅做微ti处理,ti含量控制在0.01%~0.02%为宜。

44.为了在进一步改善上述耐低温油井管用钢的综合性能,上述耐低温油井管用钢的组成以质量百分比计可以为:c:0.04%~0.10%、mn:3.0%~6.5%、v:0.04%~0.10%、mo:0.30%~0.60%、ti:0.011%~0.02%、si:0.2%~0.50%、als:≤0.05%、p:≤0.010%、s:≤0.003%,余量为fe及不可避免的杂质。

45.本发明还提供了上述耐低温油井管用钢的制备方法,包括:

46.步骤1、冶炼、浇注得到铸坯或铸锭;

47.步骤2、对铸坯或铸锭高温均质化处理后进行轧制得到荒管;

48.步骤3、对荒管进行两次淬火之后再进行回火,得到回火索氏体+残余奥氏体组织的耐低温油井管用钢。

49.具体的,上述步骤1中,可以采用转炉、电炉或感应炉冶炼,采用连铸生产铸坯或模铸生产铸锭。

50.具体的,上述步骤2的作用是确保合金元素全部溶解,以固溶态形式存在于基体中,考虑到保温温度过高或保温时间过长,导致奥氏体晶粒过分长大甚至过热,影响材料最终性能;保温温度过低或保温时间过短,导致钢无法完全奥氏体化或合金元素固溶不充分,钢材成分不均匀,影响性能。因此,控制上述步骤2的具体步骤包括:在加热炉中将铸坯或铸锭加热至1100~1200℃,并在1100~1200℃保温1~3h,出炉后进行穿孔热轧、冷却,得到所需尺寸的荒管。

51.具体的,上述步骤2中,出轧机后采用喷水冷却形成荒管。

52.具体的,上述步骤2中,热轧的终轧温度在850℃以上,例如终轧温度在900℃以上。

53.具体的,上述步骤3的具体步骤包括:

54.s301、第一次淬火:将荒管加热至奥氏体化温度以上并保温,然后淬水到室温;

55.s302、第二次淬火:再将淬水后的荒管加热到两相区温度并保温,然后淬水到室温得到钢管;

56.s303、回火:将钢管放入回火炉随炉升温到650~680℃,保温0.5~2h后空冷到室温,得到回火索氏体+残余奥氏体组织的耐低温油井管用钢。

57.具体的,上述s301中,第一次淬火是将荒管加热到奥氏体化温度以上并保温一段时间保证微合金元素全部溶解到基体中,然后淬火到室温得到完全的马氏体组织,并且合金元素充分固溶。考虑到温度过高或保温时间过长,导致奥氏体晶粒过分长大甚至过热,影响材料最终性能;保温温度过低或保温时间过短,导致钢无法完全奥氏体化或合金元素固溶不充分,钢管成分不均匀,影响性能。因此,控制将荒管加热至880~920℃(控制加热速率

为4~40℃/s),保温0.5~2h。

58.具体的,上述s302中,第二次淬火是将荒管加热到两相区某个温度,此时只有一部分马氏体相变为奥氏体,保温一定时间使合金元素充分扩散到奥氏体中,这时候合金元素富集的奥氏体变得比较稳定,所以在随后的淬水过程中一部分转变为马氏体,一部分在室温保留下来成为基体中的残余奥氏体;此时的显微组织是“马氏体+残余奥氏体”。此步骤中,控制加热至750~800℃(控制加热速率为4~40℃/s),保温0.5~2h。

59.具体的,上述s303中,回火工艺的加热温度低于奥氏体相变温度,所以该过程主要是马氏体回火转变成细小的索氏体组织,同时在基体中析出弥散的、细化的各类型第二相,比如vc、moc等,起到析出强化作用。

60.具体的,上述s303中,控制钢管放入回火炉以4~40℃/s的升温速度随炉升温到650~680℃。

61.具体的,上述s303中,耐低温油井管用钢的室温组织为“回火索氏体+残余奥氏体”混合组织,同时基体上还分布着弥散的、细化的第二相;其中,残余奥氏体体积分数≥5%,第二相主要包括vc、moc。优选的,残余奥氏体体积分数≥8%,例如残余奥氏体体积分数为8.5%~20%。

62.具体的,上述耐低温油井管用钢的室温组织的晶粒尺寸30μm以下,例如20~30μm。

63.具体的,上述s303中,得到的耐低温油井管用钢的力学性能如下:屈服强度≥555mpa(例如565mpa~725mpa),抗拉强度≥620mpa(例如673mpa~836mpa),屈强比0.8以上(例如0.84~0.9),延伸率≥25%(例如30%~38%),-60℃冲击韧性≥180j(例如200j以上)。钢材达到80ksi及以上钢级强度水平的同时,兼具优异的低温断裂韧性。本发明的钢成本低、经济、实用、强韧性好、低温断裂韧性好。

64.实施例1-4

65.本发明的实施例1-4提供了一种耐低温油井管用钢及其制备方法,实施例1-4钢的组分以质量百分比计包括:c:0.02%~0.10%、mn:2.0%~6.5%、v:0.02%~0.10%、mo:0.20%~0.60%、ti:0.01%~0.02%、si:≤0.50%、als:≤0.05%、p:≤0.010%、s:≤0.003%,余量为fe及不可避免的杂质。

66.实施例1-4的钢的制备方法包括:

67.(1)采用转炉炼钢、连铸生产成管坯;

68.(2)利用无缝管成型技术,将上述管坯加热到1150℃,恒温段保温2小时,然后出炉、穿孔轧制,在980℃出轧机后采用喷水冷却形成荒管;

69.(3)将冷却后的荒管加热到900℃,保温1h后淬水到室温;再将钢管加热到780℃,保温1h后淬水到室温;最后将钢管放入回火炉以5℃/s的速度随炉升温到660℃,保温1h后空冷到室温得到耐低温油井管用钢。

70.实施例1-4的钢的具体成分如下表1所示,实施例1的钢的微观组织如图1所示,实施例2的钢的微观组织如图2所示,实施例1-4的钢的微观组织如表2所示,钢的力学性能如下表3所示。

71.表1实施例1-4的钢的化学组分

72.序号csimnpsvmoti实施例10.050.284.00.0070.00200.090.40.013

实施例20.070.234.50.0090.00250.080.40.016实施例30.090.305.20.0080.00190.070.50.015实施例40.0970.276.50.0080.00200.080.50.012

73.表2实施例1-4的钢的微观组织

[0074][0075]

表3实施例1-4的钢的力学性能

[0076][0077]

实施例5-8

[0078]

本发明的实施例5-8提供了一种耐低温油井管用钢及其制备方法,实施例5-8的钢的组分以质量百分比计包括:c:0.09%、si:0.30%、mn:5.2%、v:0.07%、mo:0.50%、p:0.008%、s:0.019%,ti:0.015%,余量为fe及不可避免的杂质。

[0079]

实施例5-8的钢的制备方法包括:

[0080]

(1)采用转炉炼钢、连铸生产成管坯;

[0081]

(2)利用无缝管成型技术,将上述管坯加热到1120℃,恒温段保温2.5小时,然后出炉、穿孔轧制,在950℃出轧机后采用喷水冷却形成荒管;

[0082]

(3)首先将冷却后的荒管加热到910℃,保温1h后淬水到室温;再将钢管分别加热到750℃和780℃,保温1h后淬水到室温;最后将钢管放入回火炉5℃/s的速度随炉升温到660℃和680℃,保温1h后空冷到室温。具体的热处理工艺参数如表4所示。

[0083]

实施例5的钢的微观组织如图3所示,实施例6的钢的微观组织如图4所示,实施例5-8的钢的微观组织结果如表5所示,钢的力学性能如下表6所示。

[0084]

表4实施例5-8的钢的热处理工艺

[0085]

序号二次淬火的保温温度回火温度实施例5750℃660℃实施例6750℃680℃

实施例7780℃660℃实施例8780℃680℃

[0086]

表5实施例5-8的钢的微观组织

[0087][0088][0089]

表6实施例5-8的钢的力学性能

[0090][0091]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1