一种含钪靶材的抛光清洁方法与流程

1.本发明涉及靶材技术领域,具体一种含钪靶材的抛光清洁方法。

背景技术:

2.scal由于其优异的压电性能,被广泛应于mems传感器、滤波器芯片以及集成电路等领域。随着钪含量的提高,scal薄膜压电性能明显提高,当sc含量达到43at%时,其压电性能达到最强。在靶材切割过程中靶材表面被冷却液侵蚀氧化,形成氧化斑点、油污色差,靶材绑定过程中由于高温也会导致靶材溅射面氧化,靶材在cnc加工或磨床加工溅射面时会产生刀痕,影响靶材溅射面粗糙度和发货外观,其次影响靶材纯度以及客户使用,而随着钪含量的增加铝钪合金靶材的硬度和脆性也明显增加,这对靶材表面抛光处理带来了一定的难度。

3.靶材加工后期靶材厚度加工至成品尺寸后由于切割、绑定、缺陷检测、喷砂操作等可能会导致靶材溅射面被污染,产生氧化和色差,由于靶材厚度余量较小,继续机加工可能导致靶材厚度不合格,抛光清洁可以有效去除靶材表面氧化物、异物和色差,同时对靶材损耗较小,人工抛光时由于人为因素可能导致靶材不同位置抛光深度不同导致靶材平面度极差。

技术实现要素:

4.本发明的目的在于克服现有技术存在的不足之处而提供一种含钪靶材的抛光清洁方法,在去除靶材表面氧化、油污和色差的同时降低靶材表面粗糙度,提高靶材平面度。

5.为实现上述目的,本发明采取的技术方案为:

6.一种含钪靶材的抛光清洁方法,包括以下步骤:

7.依次在两轴抛光机中进行粗磨、精磨、粗抛、精抛,精抛完成后清洁、烘干;

8.所述粗磨使用粒度为180~320目的研磨布进行研磨,抛光机的转速1200~1800r/min,研磨剂为有机溶剂,研磨压力为10~60kpa;

9.所述精磨使用粒度为320~400目的研磨布进行研磨,抛光机的转速1500~2500r/min,研磨剂为有机溶剂,研磨压力为10~60kpa;

10.所述粗抛使用粒度为320~400目的研磨布进行抛光,抛光机的转速1500~2500r/min,抛光剂为金刚石抛光液,抛光压力为10~30kpa;

11.所述精抛使用抛光海绵进行抛光,抛光机的转速2500~3000r/min,抛光剂为混合抛光液,抛光压力为10~20kpa。

12.作为本发明的优选实施方案,所述含钪靶材中的钪含量≥25at%。

13.作为本发明的优选实施方案,所述含钪靶材包括铝钪靶材或钪镓靶材。

14.作为本发明的优选实施方案,所述有机溶剂包括无水乙醇、异丙醇中的至少一种。

15.作为本发明的优选实施方案,所述粗磨采用8689百洁布。

16.作为本发明的优选实施方案,所述精磨采用7447百洁布。

17.作为本发明的优选实施方案,所述粗磨采用7447百洁布。

18.作为本发明的优选实施方案,所述混合抛光液包括金刚石抛光液和有机溶剂。

19.作为本发明的优选实施方案,所述清洁具体为:采用有机溶剂对靶材进行超声清洗或者采用有机溶剂对靶材进行擦拭。

20.作为本发明的优选实施方案,所述粗磨、精磨、粗抛、精抛时,y轴移动速度均为10~50mm/s,当y轴方向完成研磨后x轴均步进50~100mm,直至研磨面覆盖整个靶材。

21.本发明的有益效果在于:(1)本发明通过对含钪靶材进行粗磨、精磨、粗抛、精抛,能够有效的清除靶材表面的氧化物、异物,消除靶材表面色差,同时对靶材的损耗小,本发明通过控制粗磨、精磨、粗抛、精抛的研磨布以及抛光机的转速和压力,保证每一个位置的抛光平面度、粗糙度一致,通过使用不同粒度的百洁布搭配有机溶剂进行研磨能够去除油污、氧化物,利用抛光海绵,用混合抛光液,使靶材表面抛光接近镜面,去除靶材表面氧化、油污和色差的同时降低靶材表面粗糙度,提高靶材平面度;(2)在粗磨、精磨以及粗抛的过程中,需要以有机溶剂作为研磨剂,一方面,高钪含量的铝钪靶材性质较脆,研磨导致的靶材温度不均匀,可能会导致靶材破裂,在研磨过程中,以有机溶剂作为研磨剂,能够起到良好的降温作用,防止靶材破裂,另外一方面,研磨物不及时带走,会加深靶材表面研磨痕迹,也不便于观察表面研磨情况,有机溶剂能够起到冲刷研磨物的作用;通过本发明所述的精抛能够得到具有镜面效果的靶材,若单纯的用抛光海绵,而不加混合抛光剂,海绵粗糙度有限,不能实现镜面效果。

附图说明

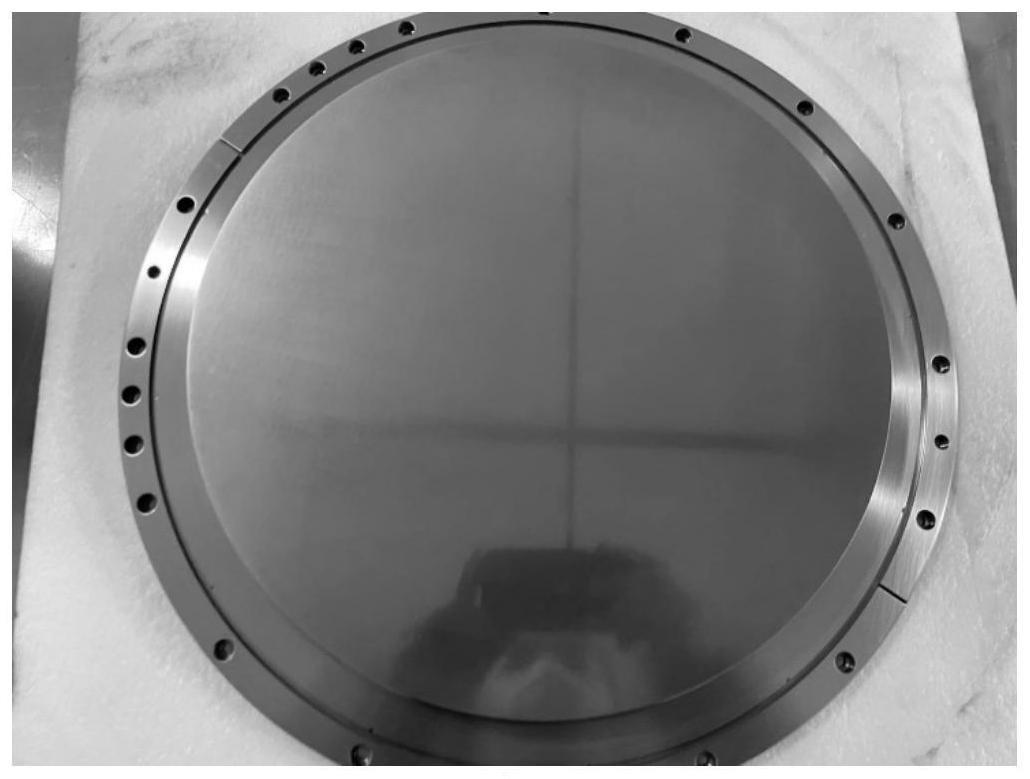

22.图1为实施例1所述的铝钪靶材未处理前的图;

23.图2为实施例1所述的铝钪靶材处理后的图。

具体实施方式

24.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.本发明中,以开放式描述的技术特征中,包括所列举特征组成的封闭式技术方案,也包括包含所列举特征的开放式技术方案。

26.本发明中,涉及到数值区间,如无特别说明,上述数值区间内视为连续,且包括该范围的最小值及最大值,以及这种最小值与最大值之间的每一个值。进一步地,当范围是指整数时,包括该范围的最小值与最大值之间的每一个整数。此外,当提供多个范围描述特征或特性时,可以合并该范围。换言之,除非另有指明,否则本文中所公开之所有范围应理解为包括其中所归入的任何及所有的子范围。

27.在本发明中,具体的分散、搅拌处理方式没有特别限制。

28.在本发明中,除特别声明,所述的份均为质量份。

29.本发明所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

30.本发明实施例提供了一种含钪靶材的抛光清洁方法,包括以下步骤:

31.依次在两轴抛光机中进行粗磨、精磨、粗抛、精抛,精抛完成后清洁、烘干;

32.所述粗磨使用粒度为180~320目的研磨布进行研磨,抛光机的转速1200~1800r/min,研磨剂为有机溶剂,研磨压力为10~60kpa;

33.所述精磨使用粒度为320~400目的研磨布进行研磨,抛光机的转速1500~2500r/min,研磨剂为有机溶剂,研磨压力为10~60kpa;

34.所述粗抛使用粒度为320~400目的研磨布进行抛光,抛光机的转速1500~2500r/min,抛光剂为金刚石抛光液,抛光压力为10~30kpa;

35.所述精抛使用抛光海绵进行抛光,抛光机的转速2500~3000r/min,抛光剂为混合抛光液,抛光压力为10~20kpa。

36.本发明通过对含钪靶材进行粗磨、精磨、粗抛、精抛,能够有效的清除靶材表面的氧化物、异物,消除靶材表面色差,同时对靶材的损耗小,本发明通过控制粗磨、精磨、粗抛、精抛的研磨布以及抛光机的转速和压力,保证每一个位置的抛光平面度、粗糙度一致,通过使用不同粒度的百洁布搭配有机溶剂进行研磨能够去除油污、氧化物,利用抛光海绵,用混合抛光液,使靶材表面抛光接近镜面。去除靶材表面氧化、油污和色差的同时降低靶材表面粗糙度,提高靶材平面度。

37.需要说明的是,本发明所述的两轴抛光机为本领域常规的两轴抛光机,本发明并不涉及对抛光机的结构改进,例如众多公司以及众多专利已经公开了所述的两轴抛光机的结构,在本发明所述的抛光清洁方法中,只需要所述的两轴抛光机具有x轴和y轴以及具备压力传感器即可,本领域技术人员可以进行常规购买得到。

38.示例性的,适合本发明的抛光机,具有x轴和y轴,其中x、y轴移动利用同步带滑台模组伺服电机步进十字滑台电动导轨模组xy轴移动平台实现,气动打磨机安装在y轴的导轨上,同时装有压力传感器,例如,所述的抛光机为jp035.2a大两轴高速精磨抛光机或jp035.2b大两轴高速精磨抛光机。

39.在其中一个实施方式中,所述含钪靶材中的钪含量≥25at%。

40.含钪靶材中,特别是铝钪靶材,随着钪含量的增加,铝钪靶材中的脆性相增加,靶材硬度也随之增加,而高钪含量的铝钪靶材特定的加工方式使靶材表面容易被油污污染,从而氧化产生色差。

41.本发明针对的是含钪靶材中的钪含量≥25at%的含钪靶材,当钪含量达到25at%以上时,靶材脆性和硬度增加,在研磨和抛光过程中,需要严格的控制研磨和抛光的各个参数,稍有不慎,易使靶材产生裂纹或划痕,甚至使靶材破裂。

42.具体到对钪含量≥25at%的含钪靶材进行抛光清洁时。

43.在所述的粗磨、精磨过程中,若使用粒度更小的研磨布进行粗磨(公知粒度越大越细),可能会损坏靶材溅射面,而使用粒度更大的研磨布进行粗磨,则研磨效果不佳,且研磨时间大大延长。

44.在粗磨、精磨以及粗抛的过程中,需要以有机溶剂作为研磨剂,一方面,高钪含量的铝钪靶材性质较脆,研磨导致的靶材温度不均匀,可能会导致靶材破裂,在研磨过程中,以有机溶剂作为研磨剂,能够起到良好的降温作用,防止靶材破裂,另外一方面,研磨物不及时带走,会加深靶材表面研磨痕迹,也不便于观察表面研磨情况,有机溶剂能够起到冲刷研磨物的作用。

45.通过本发明所述的精抛能够得到具有镜面效果的靶材,若单纯的用抛光海绵,而不加混合抛光剂,海绵粗糙度有限,不能实现镜面效果。

46.本发明所述的抛光清洁方法尤其适用于钪含量在大于等于30at%的铝钪靶材,当钪含量在≥30at%时,靶材脆性和硬度增加,采用本发明的抛光清洁方法,能够最为有效的降低靶材表面粗糙度,保持靶材平面度,而若含量低于30at%时,对于靶材表面粗糙度的降低效果以及平面度的提高效果不佳。

47.在其中一个实施方式中,所述含钪靶材包括铝钪靶材或钪镓靶材。尤其适用于铝钪靶材。

48.在其中一个实施方式中,所述有机溶剂包括无水乙醇、异丙醇中的至少一种。

49.在其中一个实施方式中,所述粗磨采用8689百洁布。

50.在其中一个实施方式中,所述精磨采用7447百洁布。

51.在其中一个实施方式中,所述粗磨采用7447百洁布。

52.在其中一个实施方式中,所述混合抛光液包括金刚石抛光液和有机溶剂。

53.在其中一个实施方式中,所述清洁具体为:采用有机溶剂对靶材进行超声清洗或者采用有机溶剂对靶材进行擦拭。

54.在其中一个实施方式中,所述粗磨、精磨、粗抛、精抛时,y轴移动速度均为10~50mm/s,当y轴方向完成研磨后x轴均步进50~100mm,直至研磨面覆盖整个靶材。

55.所述研磨方式为沿一个轴方向连续移动,所在轴线完全磨完后,沿另一个轴步进一定的位移,然后沿之前继续连续移动研磨,直至覆盖整个靶材。连续移动的方向的速度会对研磨效果有影响,速度太快则起不到研磨效果,速度太慢则会增加对靶材的消耗,同时消耗更多的时间。

56.提供了以下实施例以促进对本发明的理解。提供这些实施例不是为了限制权利要求的范围。

57.实施例1

58.一种含钪靶材的抛光清洁方法,包括以下步骤:

59.(1)对30at%含钪量的铝钪靶材进行抛光清洁,抛光前的铝钪靶材的平面度为0.05μm,粗糙度为0.875μm,抛光前的铝钪靶材如图1所示;

60.(2)用真空吸盘将铝钪靶材固定于两轴抛光机的基台上;

61.(3)对铝钪靶材进行粗磨:所述粗磨使用8689百洁布进行研磨,抛光机的转速1200r/min,研磨剂为异丙醇,研磨压力为45kpa,y轴移动速度为30mm/s,当y轴方向完成研磨后x轴步进100mm,直至研磨面覆盖整个靶材;

62.(4)对铝钪靶材进行精磨:所述精磨使用7447百洁布进行研磨,抛光机的转速1500r/min,研磨剂为异丙醇,研磨压力为45kpa,y轴移动速度为30mm/s,当y轴方向完成研磨后x轴步进100mm,直至研磨面覆盖整个靶材;

63.(5)对铝钪靶材进行粗抛:所述粗抛使用7447百洁布进行抛光,抛光机的转速1500r/min,抛光剂为金刚石抛光液,抛光压力为25kpa,y轴移动速度为30mm/s,当y轴方向完成研磨后x轴步进100mm,直至研磨面覆盖整个靶材;

64.(6)对铝钪靶材进行精抛:所述精抛使用抛光海绵进行抛光,抛光机的转速2500r/min,抛光剂为金刚石抛光液(金刚石抛光液与异丙醇按照质量比1:1组成),抛光压力为

15kpa,y轴移动速度为10mm/s,当y轴方向完成研磨后x轴步进100mm,直至研磨面覆盖整个靶材;

65.(7)清洁:采用无水乙醇对靶材进行超声清洗;

66.(8)吹干:用压缩空气吹干靶材,得到抛光清洁后的铝钪靶材,如图2所示,靶材表面无氧化、色差,其具有镜面效果,靶材的平面度为0.015μm,粗糙度为0.264μm。

67.实施例2

68.一种含钪靶材的抛光清洁方法,包括以下步骤:

69.(1)对40at%含钪量的铝钪靶材进行抛光清洁,抛光前的铝钪靶材的平面度为0.043μm,粗糙度为0.967μm;

70.(2)用真空吸盘将铝钪靶材固定于两轴抛光机的基台上;

71.(3)对铝钪靶材进行粗磨:所述粗磨使用8689百洁布进行研磨,抛光机的转速1200r/min,研磨剂为异丙醇,研磨压力为45kpa,y轴移动速度为30mm/s,当y轴方向完成研磨后x轴步进100mm,直至研磨面覆盖整个靶材;

72.(4)对铝钪靶材进行精磨:所述精磨使用7447百洁布进行研磨,抛光机的转速1500r/min,研磨剂为异丙醇,研磨压力为45kpa,y轴移动速度为30mm/s,当y轴方向完成研磨后x轴步进100mm,直至研磨面覆盖整个靶材;

73.(5)对铝钪靶材进行粗抛:所述粗抛使用7447百洁布进行抛光,抛光机的转速1500r/min,抛光剂为金刚石抛光液,抛光压力为25kpa,y轴移动速度为30mm/s,当y轴方向完成研磨后x轴步进100mm,直至研磨面覆盖整个靶材;

74.(6)对铝钪靶材进行精抛:所述精抛使用抛光海绵进行抛光,抛光机的转速2500r/min,抛光剂为金刚石抛光液(金刚石抛光液与异丙醇按照质量比1:1组成),抛光压力为15kpa,y轴移动速度为10mm/s,当y轴方向完成研磨后x轴步进100mm,直至研磨面覆盖整个靶材;

75.(7)清洁:采用无水乙醇对靶材进行超声清洗;

76.(8)吹干:用压缩空气吹干靶材,得到抛光清洁后的铝钪靶材,靶材表面无氧化、色差,其具有镜面效果,靶材的平面度为0.016μm,粗糙度为0.366μm。

77.实施例3

78.一种含钪靶材的抛光清洁方法,包括以下步骤:

79.(1)对40at%含钪量的铝钪靶材进行抛光清洁,抛光前的铝钪靶材的平面度为0.037μm,粗糙度为0.856μm;

80.(2)用真空吸盘将铝钪靶材固定于两轴抛光机的基台上;

81.(3)对铝钪靶材进行粗磨:所述粗磨使用8689百洁布进行研磨,抛光机的转速1500r/min,研磨剂为无水乙醇,研磨压力为45kpa,y轴移动速度为50mm/s,当y轴方向完成研磨后x轴步进100mm,直至研磨面覆盖整个靶材;

82.(4)对铝钪靶材进行精磨:所述精磨使用7447百洁布进行研磨,抛光机的转速1500r/min,研磨剂为异丙醇,研磨压力为45kpa,y轴移动速度为50mm/s,当y轴方向完成研磨后x轴步进100mm,直至研磨面覆盖整个靶材;

83.(5)对铝钪靶材进行粗抛:所述粗抛使用7447百洁布进行抛光,抛光机的转速1500r/min,抛光剂为金刚石抛光液,抛光压力为25kpa,y轴移动速度为50mm/s,当y轴方向

完成研磨后x轴步进100mm,直至研磨面覆盖整个靶材;

84.(6)对铝钪靶材进行精抛:所述精抛使用抛光海绵进行抛光,抛光机的转速2500r/min,抛光剂为金刚石抛光液(金刚石抛光液与异丙醇按照质量比1:1组成),抛光压力为15kpa,y轴移动速度为10mm/s,当y轴方向完成研磨后x轴步进100mm,直至研磨面覆盖整个靶材;

85.(7)清洁:采用无水乙醇对靶材进行超声清洗;

86.(8)吹干:用压缩空气吹干靶材,得到抛光清洁后的铝钪靶材,靶材表面无氧化、色差,其具有镜面效果,靶材的平面度为0.015μm,粗糙度为0.366μm。

87.对比例1

88.一种含钪靶材的抛光清洁方法,包括以下步骤:

89.(1)对20at%含钪量的铝钪靶材(与实施例1同一批)进行抛光清洁,抛光前的铝钪靶材的平面度为0.05μm,粗糙度为0.875μm,抛光前的铝钪靶材如图1所示;

90.(2)用真空吸盘将铝钪靶材固定于两轴抛光机的基台上;

91.(3)对铝钪靶材进行粗磨:所述粗磨使用8689百洁布进行研磨,抛光机的转速1200r/min,研磨剂为异丙醇,研磨压力为45kpa,y轴移动速度为30mm/s,当y轴方向完成研磨后x轴步进100mm,直至研磨面覆盖整个靶材;

92.(4)对铝钪靶材进行精磨:所述精磨使用7447百洁布进行研磨,抛光机的转速1500r/min,研磨剂为异丙醇,研磨压力为45kpa,y轴移动速度为30mm/s,当y轴方向完成研磨后x轴步进100mm,直至研磨面覆盖整个靶材;

93.(5)对铝钪靶材进行粗抛:所述粗抛使用7447百洁布进行抛光,抛光机的转速1500r/min,抛光剂为金刚石抛光液,抛光压力为25kpa,y轴移动速度为30mm/s,当y轴方向完成研磨后x轴步进100mm,直至研磨面覆盖整个靶材;

94.(6)对铝钪靶材进行精抛:所述精抛使用抛光海绵进行抛光,抛光机的转速2500r/min,抛光剂为金刚石抛光液(金刚石抛光液与异丙醇按照质量比1:1组成),抛光压力为15kpa,y轴移动速度为10mm/s,当y轴方向完成研磨后x轴步进100mm,直至研磨面覆盖整个靶材;

95.(7)清洁:采用无水乙醇对靶材进行超声清洗;

96.(8)吹干:用压缩空气吹干靶材,得到抛光清洁后的铝钪靶材,无法达到镜面效果,靶材的平面度为0.037μm,粗糙度为0.566μm。

97.最后应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1