一种玻璃纤维原料熔炉的制作方法

1.本发明涉及玻璃纤维生产技术领域,具体地说就是一种玻璃纤维原料熔炉。

背景技术:

2.玻璃熔制工艺可分为电加热熔制技术和油气燃烧加热熔制技术,相比于油气燃烧加热熔制技术,电加热熔制技术采用的玻璃熔炉体积小、性能稳定、可靠性高、生产灵活,是目前最先进的玻璃熔制技术。

3.目前,玻璃熔炉在加料时基本是直接开关炉门进行添加玻璃原料,这样造成炉内空间直接与外界环境相沟通,或许每次加料的时间较短,但仍会有相当一部分热量随空气溢出,逐次累积,日积月累,溢出消耗的热量将会非常多,造成大量的能源浪费,而且炉内的热量变化会对熔炉内的加工造成一定的影响,同时对工人安全也会形成一定的隐患,对周围环境造成影响,尤其在夏天时会使环境更热,不利于工人工作,在冬天时,热交换会更加剧烈,损失更多的热量。而且玻璃熔炉一旦开机运行不能轻易关闭,如此不断地热量消耗对能源造成极大的浪费,不符合环保原则,并且不利于节约成本。

技术实现要素:

4.为解决上述问题,本发明提供了一种玻璃纤维原料熔炉。

5.本发明解决其技术问题所采取的技术方案是:一种玻璃纤维原料熔炉,包括用于向玻璃熔炉中通入玻璃原料的进料筒,所述的进料筒内设有进料装置,所述的进料装置包括设在进料筒内可转动的进料转筒,所述的进料转筒的两侧设有与进料筒内壁固连的辅助块,所述的辅助块的内侧面与进料转筒的外侧面相贴合,所述的进料筒内空间由进料装置分为进料腔和排料腔,所述的辅助块上还设有连接向排料腔的负压管道,所述的负压管道设有负压风机和单向阀,单向阀内的气体流动方向为辅助块至排料腔;

6.所述的进料转筒包括第一旋转块和第二旋转块,所述的第一旋转块与第二旋转块间通过旋转轴连接,所述的第一旋转块和第二旋转块间形成储料槽,所述的储料槽包括第一储料槽和第二储料槽。

7.作为优化,所述的辅助块包括与进料转筒相贴合的圆弧面和位于进料腔内的倾斜面,所述的负压管道穿过辅助块连接至辅助块的圆弧面。

8.作为优化,所述的进料转筒内设有冷却腔,所述的旋转轴的两端分别设有进水口和出水口,所述的冷却腔连通进水口和出水口。

9.作为优化,所述的冷却腔包括内空腔、第一水腔和第二水腔,所述的第一水腔与第二水腔之间通过若干冷却水孔连接。

10.作为优化,所述的冷却水孔位于内空腔的外侧,所述的第一水腔和第二水腔分别位于内空腔的两顶部。

11.作为优化,所述的旋转轴的外侧一周设有齿轮,通过齿轮连接有电动机。

12.作为优化,所述的第一旋转块和第二旋转块均为扇形柱状结构,第一旋转块和第

二旋转块具备相同的旋转轴心,所述的第一旋转块和第二旋转块的扇形角度均为α,所述的第一储料槽和第二储料槽的角度均为β,α≥β。

13.作为优化,所述的第一旋转块和第二旋转块的扇形角度α为π/2~13π/12。

14.作为优化,所述的连接负压管道的辅助块上还设有气压传感器,所述的气压传感器用于辅助块内侧的气压。

15.本发明还提供了一种玻璃纤维原料熔炉的使用方法,包括以下步骤:

16.a.玻璃原料进入进料腔,进而进入第一储料槽内,边缘部位的玻璃原料在倾斜面的导流下进入第一储料槽内;

17.b.进料转筒旋转90度,等待第二储料槽内热量回收完毕;

18.c.进料转筒旋转90度,玻璃原料倾倒入排料腔,进而进入进料筒下方的玻璃熔炉中,第一储料槽中填充满热空气,此时第二储料槽内新一轮的玻璃原料装载完毕;

19.d.进料转筒旋转90度,充满热空气的第一储料槽旋转至连接负压管道的辅助块位置,此时进料转筒停止转动,第一储料槽与辅助块间形成一个相对密封的空间,气压传感器检测到气压上升到a后趋于平稳,开启负压风机,将此空间内的热空气吸走排至排料腔内,此空间内气压随时间变化满足函数:

20.其中:y为气压,t为时间,a为相对密封的空间内气压初始值;

21.e.当气压传感器检测到气压小于预设阈值后,进料转筒旋转90度复位,重复上述工作。

22.本方案的有益效果是:本装置利用进料转筒分隔玻璃熔炉的内外空间保证了大部分的热量不溢出消散,并且利用负压管道将随储料槽排出的热空气抽回,进一步防止热量损耗,节能环保,节约成本,保证了工作环境和工作安全。另外由于在制备玻璃纤维的玻璃时,要求熔温很高,而且含有较多的高腐蚀性元素,而这些高腐蚀性元素通常在超过1000摄氏度的高温时腐蚀性会更强,本装置的进料转筒设置有水冷的冷却腔,能够对有效地自我降温,防止进料转筒的表面温度过高,有效降低了玻璃原料对进料转筒的腐蚀,提高了装置的可靠性。

附图说明

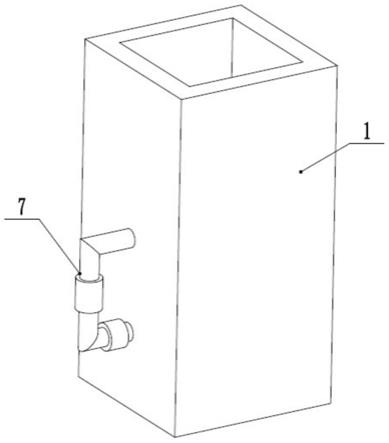

23.附图1为本发明的轴侧示意图。

24.附图2为本发明左视示意图。

25.附图3为本发明步骤a状态时附图2中a

‑

a处剖切面示意图。

26.附图4为本发明附图3的立体示意图。

27.附图5为本发明步骤b状态时附图2中a

‑

a处剖切面示意图。

28.附图6为本发明附图5的立体示意图。

29.附图7为本发明进料转筒的轴侧示意图。

30.附图8为本发明进料转筒的内部结构示意图。

31.附图9为本发明进料转筒的内部剖切示意图。

32.附图10为本发明进料转筒的内部横截面示意图。

33.附图11为本发明步骤d形成的相对密封空间内气压随时间变化满足函数示意图。

34.其中,1、进料筒,2、进料装置,3、进料转筒,4、辅助块,5、进料腔,6、排料腔,7、负压管道,8、负压风机,9、单向阀,10、第一旋转块,11、第二旋转块,12、旋转轴,13、第一储料槽,14、第二储料槽,15、圆弧面,16、倾斜面,17、冷却腔,18、进水口,19、出水口,20、内空腔,21、第一水腔,22、第二水腔,23、冷却水孔,24、齿轮,25、电动机,26、气压传感器。

具体实施方式

35.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

37.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

38.如图1所示实施例中,一种玻璃纤维原料熔炉,包括用于向玻璃熔炉中通入玻璃原料的进料筒1,所述的进料筒1内设有进料装置2,所述的进料装置2包括设在进料筒1内可转动的进料转筒3,所述的进料转筒3的两侧设有与进料筒1内壁固连的辅助块4,所述的辅助块4的内侧面与进料转筒3的外侧面相贴合,所述的进料筒1内空间由进料装置2分为进料腔5和排料腔6,所述的辅助块4上还设有连接向排料腔6的负压管道7,所述的负压管道7设有负压风机8和单向阀9,单向阀9内的气体流动方向为辅助块4至排料腔6;所述的进料转筒3包括第一旋转块10和第二旋转块11,所述的第一旋转块10与第二旋转块11间通过旋转轴12连接,所述的第一旋转块10和第二旋转块11间形成储料槽,所述的储料槽包括第一储料槽13和第二储料槽14。

39.所述的辅助块4包括与进料转筒3相贴合的圆弧面15和位于进料腔5内的倾斜面16,辅助块4与圆弧面间的平均间距应小于1.5mm,使进料转筒旋转后能够与辅助块之间形成一个相对密封的空间,并不会完全密封,可以使进料腔和排料腔之间形成一定的气压平衡。所述的负压管道7穿过辅助块4连接至辅助块4的圆弧面15。

40.所述的进料转筒3内设有冷却腔17,所述的旋转轴12的两端分别设有进水口18和出水口19,所述的冷却腔17连通进水口18和出水口19,进水口18和出水口19的外侧均通过旋转密封机构连接外部水管,旋转密封机构为现有技术。所述的冷却腔17包括内空腔20、第一水腔21和第二水腔22,所述的第一水腔21与第二水腔22之间通过若干冷却水孔23连接。所述的冷却水孔23位于内空腔20的外侧,所述的第一水腔21和第二水腔22分别位于内空腔

20的两顶部。所述的旋转轴12的外侧一周设有齿轮24,通过齿轮24连接有电动机25。

41.所述的第一旋转块10和第二旋转块11均为扇形柱状结构,第一旋转块10和第二旋转块11具备相同的旋转轴心,所述的第一旋转块10和第二旋转块11的扇形角度均为α,所述的第一储料槽13和第二储料槽14的角度均为β,α≥β,保证进料转筒能够与辅助块之间形成一个相对密封的空间,给进料转筒的旋转提供一定的余量。所述的第一旋转块10和第二旋转块11的扇形角度α为π/2~13π/12,α需大于π/2,否则不能形成相对密封的空间,但也不能太大,例如α大于13π/12,会造成每次转运玻璃原料的数量太少,影响生产加工的效率。

42.所述的连接负压管道7的辅助块4上还设有气压传感器26,所述的气压传感器26用于辅助块4内侧的气压,当气压减小则说明热空气被抽回回收,若气压在抽回时随时间变化满足函数则说明进料转筒能够与辅助块之间形成的相对密封的空间符合要求,热量不会损耗太多,并且进料转筒、辅助块、负压风机等未产生问题。

43.为使负压风机能够与进料转筒相互之间形成配合,并且使气压传感器能够返回参数进行分析,本装置还设有处理芯片,例如51单片机或arm系列传感器,其他为使本装置正常运行的辅助设备均为本领域技术人员所熟知的现有技术,在此不再赘述。

44.一种玻璃纤维原料熔炉的使用方法,包括以下步骤:

45.a.玻璃原料进入进料腔5,进而进入第一储料槽13内,边缘部位的玻璃原料在倾斜面16的导流下进入第一储料槽13内;

46.b.进料转筒3旋转90度,等待第二储料槽14内热量回收完毕;

47.c.进料转筒3旋转90度,玻璃原料倾倒入排料腔6,进而进入进料筒1下方的玻璃熔炉中,第一储料槽13中填充满热空气,此时第二储料槽14内新一轮的玻璃原料装载完毕;

48.d.进料转筒3旋转90度,充满热空气的第一储料槽13旋转至连接负压管道7的辅助块4位置,此时进料转筒3停止转动,第一储料槽13与辅助块4间形成一个相对密封的空间,气压传感器26检测到气压上升到a后趋于平稳,开启负压风机8,将此空间内的热空气吸走排至排料腔6内,此空间内气压随时间变化满足函数:

[0049][0050]

其中:y为气压,t为时间,a为相对密封的空间内气压初始值;

[0051]

e.当气压传感器26检测到气压小于预设阈值后,进料转筒3旋转90度复位,重复上述工作。

[0052]

上述具体实施方式仅是本发明的具体个案,本发明的专利保护范围包括但不限于上述具体实施方式的产品形态和式样,任何符合本发明权利要求书的一种玻璃纤维原料熔炉及其使用方法且任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应落入本发明的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1