一种生产电熔锆刚玉产品的复合砂型板的制备方法与流程

一种生产电熔锆刚玉产品的复合砂型板的制备方法

1.技术领域:本发明涉及熔铸耐火材料生产领域,具体地说就是一种生产电熔锆刚玉产品的复合砂型板的制备方法。

2.

背景技术:

呋喃树脂砂型具有低温自硬、高温强度高和高温溃散的优良特点。低温自硬可以实现砂型免烘烤、整体成型,因此易于规模化生产且砂模的精度高;高温强度可确保砖材铸造精确度高;高温溃散最大优点是降低砖材外观缺陷的产生几率,尤其是可以降低熔铸耐火材料跨棱裂纹。

3.树脂砂型的缺点是抗高温溶液冲刷的能力弱,浇铸过程容易脱落造成对产品的污染,同时也会造成砖材表面开口气孔偏多。

4.刚玉砂型具有良好的抗高温溶液冲刷特性,并且刚玉砂的导热率高,可提升产品表面致密性,进而提高砖材的抗玻璃液侵蚀能力。如何利用砂模工艺的创新,进而使得两种砂模的优点进行补充,对于提升熔铸耐火材料品质,具有非常现实的意义。

5.

技术实现要素:

本发明就是为了克服现有技术中的不足,提供一种生产电熔锆刚玉产品的复合砂型板的制备方法。

6.本技术提供以下技术方案:一种生产电熔锆刚玉产品的复合砂型板的制备方法,它包括以下步骤:步骤一、刚玉砂型的制作:将白刚玉砂料和结合剂混合后打制成型而后进行高温烘烤,待成型后形成刚玉砂型板,而后存放备用;步骤二、复合砂型板的制作:在模具中放入一层混合料,而后将步骤一种所得的刚玉砂型板放入到模具中,而后向刚玉砂型板与模具的缝隙之间再次填充有混合料,而后振动成型除去附砂;步骤三、室温静置自硬后形成复合砂型板,而后将其从模具中取出;步骤四、对复合砂型板进行涂料喷涂作业,在复合砂型板形成涂料层,而后室温静置72小时即成。

7.在上述技术方案的基础上,还可以有以下进一步的技术方案:所述步骤一中的高温烘烤的温度为140

‑

100℃,烘烤时间为45分钟

‑

100分钟。

8.所述步骤二中刚玉砂型板竖直放入到模具中且刚玉砂型板的一侧侧壁与模具的内壁相互贴合。

9.所述步骤二中刚玉砂型板顶端端面与混合料的顶端端面在同一平面内。

10.所述步骤四中涂料喷涂作业中采用的是锆质涂料。

11.所述的步骤二中的混合料为石英砂40

‑

70目的石英砂和比例是石英砂1.5%的呋喃树脂混合而成。

12.所述步骤一中的结合剂为磷酸二氢铝和高铝水泥,其中磷酸二氢铝占白刚玉砂料的比例为5

‑

10%,高铝水泥占白刚玉砂料的比例0.3%

‑

0.8%。

13.发明优点:本发明提供的制备方法简单,便于操作,通过将刚玉砂型与混合料组合到一起形

成复合砂型板,提高结构强度较强气孔较少能有效的提升熔铸耐火材料品质。

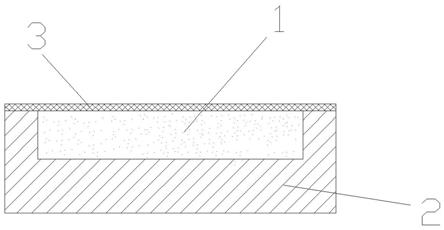

14.附图说明:图1是本发明提供的复合砂型板的结构式示意图;图2是本发明提供的复合砂型板的立体结构示意图。

15.具体实施方式:按照以下实施例中生产出的复合砂型板的结构均相同,因此,以下实施例制作所得的复合砂型板的结构均如图1和2所示。

16.实施例1:一种生产电熔锆刚玉产品的复合砂型板的制备方法,它包括以下步骤:步骤一、刚玉砂型的制作:将白刚玉砂料和结合剂混合后,打制成型而后在110℃温度下进行高温烘烤,烘烤时间为60分钟。待成型后形成刚玉砂型板1,而后室温冷却后存放备用。所述的结合剂为磷酸二氢铝和高铝水泥,其中磷酸二氢铝占白刚玉砂料的比例为5%而高铝水泥占白刚玉砂料的比例为0.5%。

17.步骤二、复合砂型板的制作:在模具中放入一层混合料2,所述的混合料2为石英砂55目的石英砂和比例是石英砂1.5%的呋喃树脂混合而成。

18.将步骤一种所得的刚玉砂型板1插入到模具中,且刚玉砂型板1纵向的一侧表面与模具的内壁贴合,而后再刚玉砂型板1的其它纵向的表面与模具内壁之间再次填充混合料2,而后振动成型除去混合料2的附砂,使得刚玉砂型板1顶端的端面与成型后的混合料2上端面在同一平面内。

19.步骤三、室温静置待混合料2自硬后形成复合砂型板,而后将其从模具中取出,从而形成复合砂型板。

20.步骤四、对复合砂型板进行涂料喷涂作业,由于在步骤二中将刚玉砂型板1插入到模具中时刚玉砂型板1一侧表面与模具的内壁贴合。因此形成复合砂型板后该侧表面与同侧自硬后的混合料2在同一平面内。在该平面上用锆质涂料均匀喷涂形成涂料层3,而后室温静置72小时即成。

21.实施例2:一种生产电熔锆刚玉产品的复合砂型板的制备方法,它包括以下步骤:步骤一、刚玉砂型的制作:将白刚玉砂料和结合剂混合后,打制成型而后在130℃温度下进行高温烘烤,烘烤时间为50分钟。待成型后形成刚玉砂型板1,而后室温冷却后存放备用。所述的结合剂为磷酸二氢铝和高铝水泥,其中磷酸二氢铝占白刚玉砂料的比例为10%,高铝水泥占白刚玉砂料的比例0.3%。

22.步骤二、复合砂型板的制作:在模具中放入一层混合料2,所述的混合料2为石英砂45目的石英砂和比例是石英砂1.5%的呋喃树脂混合而成。

23.将步骤一种所得的刚玉砂型板1插入到模具中,且刚玉砂型板1纵向的一侧表面与模具的内壁贴合,而后再刚玉砂型板1的其它纵向的表面与模具内壁之间再次填充混合料2,而后振动成型除去混合料2的附砂,使得刚玉砂型板1顶端的端面与成型后的混合料2上端面在同一平面内。

24.步骤三、室温静置待混合料2自硬后形成复合砂型板,而后将其从模具中取出,从而形成复合砂型板。

25.步骤四、对复合砂型板进行涂料喷涂作业,由于在步骤二中将刚玉砂型板1插入到

模具中时刚玉砂型板1一侧表面与模具的内壁贴合。因此形成复合砂型板后该侧表面与同侧自硬后的混合料2在同一平面内。在该平面上用锆质涂料均匀喷涂形成涂料层3,而后室温静置72小时即成。

26.实施例3:一种生产电熔锆刚玉产品的复合砂型板的制备方法,它包括以下步骤:步骤一、刚玉砂型的制作:将白刚玉砂料和结合剂混合后,打制成型而后在140℃温度下进行高温烘烤,烘烤时间为45分钟。待成型后形成刚玉砂型板1,而后室温冷却后存放备用。所述的结合剂为磷酸二氢铝和高铝水泥,其中磷酸二氢铝占白刚玉砂料的比例为5%,高铝水泥占白刚玉砂料的比例0.8%。

27.步骤二、复合砂型板的制作:在模具中放入一层混合料2,所述的混合料2为石英砂65目的石英砂和比例是石英砂1.5%的呋喃树脂混合而成。

28.将步骤一种所得的刚玉砂型板1插入到模具中,且刚玉砂型板1纵向的一侧表面与模具的内壁贴合,而后再刚玉砂型板1的其它纵向的表面与模具内壁之间再次填充混合料2,而后振动成型除去混合料2的附砂,使得刚玉砂型板1顶端的端面与成型后的混合料2上端面在同一平面内。

29.步骤三、室温静置待混合料2自硬后形成复合砂型板,而后将其从模具中取出,从而形成复合砂型板。

30.步骤四、对复合砂型板进行涂料喷涂作业,由于在步骤二中将刚玉砂型板1插入到模具中时刚玉砂型板1一侧表面与模具的内壁贴合。因此形成复合砂型板后该侧表面与同侧自硬后的混合料2在同一平面内。在该平面上用锆质涂料均匀喷涂形成涂料层3,而后室温静置72小时即成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1