一种陶瓷基复合材料涡轮导向叶片及其制备方法

1.本发明涉及燃气涡轮发动机制造技术领域,具体涉及一种陶瓷基复合材料涡轮导向叶片及其制备方法。

背景技术:

2.在航空发动机和燃气轮机等燃气涡轮发动机结构中,涡轮系统的作用是将高温燃气中的部分热能和势能转换成机械功,驱动压气机和附件工作,涡轮系统是燃气涡轮发动机中热负荷和动力负荷最大的系统,其特点是输出功率大、使用温度高、重量要求轻、结构尺寸小,高压涡轮进口处的导向叶片是涡轮系统中工作温度最高的部件,其作用是将高温燃气流部分热能转变为动能的同时,将燃气流以一定的方向流出,满足工作涡轮所要求的燃气流量和进口方向。目前,发动机涡轮导向叶片常用的高温合金材料存在耐热温度不高于1100℃、重量大等问题,而能够耐较高温度的碳纤维增强碳基体复合材料又存在高温易氧化的缺点。陶瓷基复合材料密度仅为高温合金的1/3-1/4、耐热温度比高温合金高150-350℃、耐酸碱腐蚀、强韧性高,同时,陶瓷基复合材料在高温燃气环境中反应所生成的氧化物保护膜能够封堵材料表面的裂纹和孔隙,阻止外界氧向材料内部扩散,从而保证构件的高温稳定性和长时使用寿命,因此,陶瓷基复合材料已被国内外公认为是新一代航空发动机热防护构件的首选材料之一。

3.以陶瓷基复合材料作为结构主体材料进行导向叶片设计时,通常采用分体式结构方案,即分别制备出叶片的叶身和缘板,随后通过拼接、组装、后沉积等方式进行整体装配,尽管此方法能够实现叶片的制备,但叶身和缘板之间的连接可靠性存在较大风险,叶片在发动机长时间高温、振动工作环境下,可能在连接部位发生损坏,并导致灾难性后果。

技术实现要素:

4.为了解决上述技术问题,本发明的目的是提供一种陶瓷基复合材料涡轮导向叶片及其制备方法,以解决现有技术制备涡轮导向叶片时,叶身和缘板之间的连接可靠性存在较大风险的问题。

5.本发明解决上述技术问题的技术方案如下:提供一种陶瓷基复合材料涡轮导向叶片,所述涡轮导向叶片的材质为陶瓷基复合材料,且涡轮导向叶片的叶身和缘板为一体化成型。

6.本发明的有益效果为:涡轮导向叶片的叶身和缘板为一体化成型,避免了结构单元之间的拼接,使得叶身与缘板之间的连接可靠性大大增强。

7.在上述技术方案的基础上,本发明还可以做如下改进:

8.进一步,陶瓷基复合材料的增强体为碳纤维和/或碳化硅纤维,基体为碳化硅。

9.本发明还提供上述陶瓷基复合材料涡轮导向叶片的制备方法,包括以下步骤:

10.(1)以涡轮导向叶片的内腔型面为参考,用石墨制备内型模具,内型模具上具有若干与型面垂直的通气孔;

11.(2)将编织纤维布缠绕在内型模具的外表面,然后采用与编织纤维布相同材料的缝合线进行缝合,缝合完毕的缠绕编织纤维布即为叶身预制体,再分别在叶身预制体上距离两端5-10mm处,进行切口处理,切口方向与叶身预制体的纵向平行,切口长度为10-50mm;

12.(3)采用与叶身预制体相同材料的编织纤维布制备4片相同的板状预制体,并在相应的叶身位置处开孔,孔的形状与叶身预制体截面相同;

13.(4)将4片板状预制体沿开孔穿入叶身预制体,其中2片位于叶身预制体上部切口的两侧,另外2片位于叶身预制体下部切口的两侧,然后分别将叶身预制体切口处的编织纤维布沿叶身外型面翻出,并将翻边夹在板状预制体之间,再用与叶身预制体相同材料的缝合线分别将2片板状预制体和夹在中间的翻边缝合为一体,最后再利用内型模具,将叶身预制体和板状预制体固定,完成定型;

14.(5)在定型后的叶身预制体和板状预制体表面依次沉积界面层和碳化硅陶瓷基体,去除内型模具后,得到陶瓷基复合材料涡轮导向叶片坯料;

15.(6)将陶瓷基复合材料涡轮导向叶片坯料加工至设计尺寸,然后继续在其表面沉积碳化硅,进行损伤修复,得到陶瓷基复合材料涡轮导向叶片。

16.进一步,步骤(1)中通气孔直径为2-5mm。

17.进一步,步骤(1)中石墨为电极石墨或高纯石墨。

18.进一步,步骤(2)中编织纤维布原材料为碳纤维和/或碳化硅纤维。

19.进一步,步骤(2)中编织方法为二维平纹编织、二维缎纹编织、二维斜纹编织或2.5维编织。

20.进一步,步骤(2)中,切口间距为10-13mm.。

21.进一步,步骤(3)中板状预制体的厚度为缘板设计厚度的0.3-0.5倍。

22.进一步,步骤(5)中沉积界面层和碳化硅陶瓷基体是利用化学气相沉积法进行沉积。

23.进一步,步骤(5)中界面层为氮化硼界面层。

24.进一步,氮化硼界面层的制备过程为:于压力为50-1000pa条件下,升温至650-1000℃,保温1-2h后,通入氩气、氢气、氨气和三氯化硼气体的混合气体,沉积15-35h后,继续保温1-2h,降温至室温;其中,氩气、氢气、氨气和三氯化硼气体的流量比为1:1-3:2-8:2-8。

25.进一步,氮化硼界面层制备过程执行1-3次。

26.进一步,碳化硅陶瓷基体的制备过程为:于压力为200-5000pa的条件下,升温至900-1200℃,保温1-2h后,通入三氯甲基硅烷、氢气和氩气的混合气体,沉积30-80h后,继续保温2h,降温至室温;此制备过程执行4-8次。

27.进一步,三氯甲基硅烷∶氢气∶氩气的流量比为1:5-15:10-20。

28.进一步,步骤(6)中加工是利用机械或激光加工。

29.进一步,步骤(6)中沉积碳化硅的过程为:于压力为200-5000pa的条件下,升温至900-1200℃,保温1-2h后,通入三氯甲基硅烷、氢气和氩气的混合气体,沉积30-80h后,继续保温2h,降温至室温;此制备过程执行1-3次。

30.本发明具有以下有益效果:

31.一、本发明利用纤维预制体本身的柔性特征,通过在叶身预制体上原位开槽的方

式获得叶身两端的翻边结构,并与缘板预制体进行一体化缝合成型,并在后续工艺过程中完成同步致密化,这种技术方案避免了多个零件的组装工序,提升了构件的整体性。此外,通过缝合纤维的加强作用,可提升叶身与缘板之间的连接强度约20-35%,提高了构件的结构可靠性。

32.二、本发明方法可以适用于单联和多联导向叶片的制备,而且是一种近净尺寸制备方法,其适用范围广,可为陶瓷基复合材料涡轮导向叶片的批量化生产提供支撑。

附图说明

33.图1为本发明叶身预制体的切口示意图;

34.图2为本发明板状预制体示意图;

35.图3为本发明叶身预制体的翻边示意图;

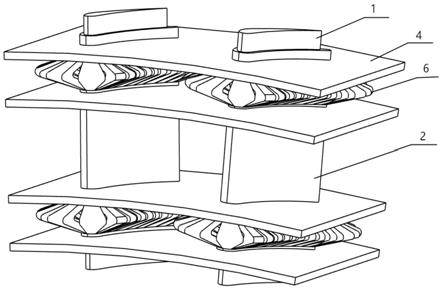

36.图4为实施例1中叶身预制体和板状预制体定型示意图;

37.图5为实施例1制备的陶瓷基复合材料涡轮导向叶片的实物照片。

38.其中,1、内型模具;2、叶身预制体;3、切口;4、板状预制体;5、开孔;6、翻边。

具体实施方式

39.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

40.实施例1:

41.一种陶瓷基复合材料涡轮导向叶片,其制备方法包括以下步骤:

42.(1)以涡轮导向叶片的内腔型面为参考,用电极石墨制备内型模具1,内型模具1上有若干与型面垂直的直径为3mm的通气孔;

43.(2)将二维平纹编织碳纤维布缠绕在内型模具1的外表面,然后采用碳纤维缝合线进行缝合,缝合完毕的缠绕碳纤维布即为叶身预制体2,再分别在叶身预制体2上距离两端8mm处,进行切口处理,切口3方向与叶身预制体2的纵向平行,切口3长度为40mm,切口3间距为12mm;

44.(3)将二维平纹编织碳纤维布叠层缝合,制备4片相同的板状预制体4,其每片厚度为缘板设计厚度的0.35倍,然后在相应的叶身位置处,采用裁切的方式进行开孔,开孔5的形状与叶身截面相同;

45.(4)沿步骤(3)中所述开孔5,将4片板状预制体4穿入叶身预制体2,其中2片位于叶身预制体2上部切口3的两侧,另外2片位于叶身预制体2下部切口3的两侧,然后分别将叶身预制体2切口3处的二维平纹编织碳纤维布沿叶身外型面翻出,并将翻边6夹在板状预制体4之间,再用碳纤维缝合线分别将2片板状预制体4和夹在中间的翻边6缝合为一体;再利用内型模具1,将叶身预制体2和板状预制体4固定,完成定型;

46.(5)将在定型后的叶身预制体2、板状预制体4和内型模具1一同放入化学气相沉积炉内,依次在预制体表面沉积氮化硼界面层和碳化硅陶瓷基体,去除内型模具1后,得到陶瓷基复合材料涡轮导向叶片坯料;

47.氮化硼界面层的制备过程为:于压力为550pa的条件下,升温至680℃,保温2h后,

通入氩气、氢气、氨气和三氯化硼气体的混合气体,氩气、氢气、氨气和三氯化硼气体的流量比为1:1-3:2-8:2-8,沉积30h后,继续保温2h,降温至室温;此步骤循环执行2次;

48.碳化硅陶瓷基体的制备过程为:于压力为1200a的条件下,升温至1050℃,保温2h后,通入三氯甲基硅烷、氢气和氩气的混合气体,三氯甲基硅烷∶氢气∶氩气的流量比为1:12:15,沉积72h后,继续保温2h,降温至室温;此步骤循环执行7次;

49.(6)将陶瓷基复合材料涡轮导向叶片坯料利用机械或激光加工至设计尺寸,得到陶瓷基复合材料涡轮导向叶片半成品,然后将半成品置于碳化硅化学气相沉积炉内,将碳化硅陶瓷沉积于陶瓷基复合材料涡轮导向叶片半成品的所有加工面(制备过程与步骤(5)中碳化硅陶瓷基体的制备过程相同),进行损伤修复,循环沉积2次,得到陶瓷基复合材料涡轮导向叶片。

50.实施例2:

51.一种陶瓷基复合材料涡轮导向叶片,其制备方法包括以下步骤:

52.(1)以涡轮导向叶片的内腔型面为参考,用电极石墨制备内型模具1,内型模具1上有若干与型面垂直的直径为2mm的通气孔;

53.(2)将二维缎纹编织碳化硅纤维布缠绕在内型模具1的外表面,然后采用碳化硅纤维缝合线进行缝合,缝合完毕的缠绕碳化硅纤维布即为叶身预制体2,再分别在叶身预制体2上距离两端5mm处,进行切口处理,切口3方向与叶身预制体2的纵向平行,切口3长度为10mm,切口3间距为10mm;

54.(3)将二维缎纹编织碳化硅纤维布叠层缝合,制备4片相同的板状预制体4,其每片厚度为缘板设计厚度的0.3倍,然后在相应的叶身位置处,采用裁切的方式进行开孔,开孔5的形状与叶身截面相同;

55.(4)沿步骤(3)中所述开孔5,将4片板状预制体4穿入叶身预制体2,其中2片位于叶身预制体2上部切口3的两侧,另外2片位于叶身预制体2下部切口3的两侧,然后分别将叶身预制体2切口3处的二维缎纹编织碳化硅纤维布沿叶身外型面翻出,并将翻边6夹在板状预制体4之间,再用碳化硅纤维缝合线分别将2片板状预制体4和夹在中间的翻边6缝合为一体;再利用内型模具1,将叶身预制体2和板状预制体4固定,完成定型;

56.(5)将在定型后的叶身预制体2、板状预制体4和内型模具1一同放入化学气相沉积炉内,依次在预制体表面沉积氮化硼界面层和碳化硅陶瓷基体,去除内型模具1后,得到陶瓷基复合材料涡轮导向叶片坯料;

57.氮化硼界面层的制备过程为:于压力为50pa的条件下,升温至650℃,保温2h后,依次通入氩气、氢气、氨气和三氯化硼气体,氩气、氢气、氨气和三氯化硼气体的流量比为1:1-3:2-8:2-8,沉积35h后,继续保温2h,降温至室温;此步骤循环执行3次;

58.碳化硅陶瓷基体的制备过程为:于压力为200pa的条件下,升温至900℃,保温2h后,通入三氯甲基硅烷、氢气和氩气的混合气体,三氯甲基硅烷∶氢气∶氩气的流量比为1:5:10,沉积80h后,继续保温2h,降温至室温;此步骤循环执行8次;

59.(6)将陶瓷基复合材料涡轮导向叶片坯料利用机械或激光加工至设计尺寸,得到陶瓷基复合材料涡轮导向叶片半成品,然后将半成品置于碳化硅化学气相沉积炉内,将碳化硅陶瓷沉积于陶瓷基复合材料涡轮导向叶片半成品的所有加工面(制备过程与步骤(5)中碳化硅陶瓷基体的制备过程相同),进行损伤修复,循环沉积3次,得到陶瓷基复合材料涡

轮导向叶片。

60.实施例3:

61.一种陶瓷基复合材料涡轮导向叶片,其制备方法包括以下步骤:

62.(1)以涡轮导向叶片的内腔型面为参考,用电极石墨制备内型模具1,内型模具1上有若干与型面垂直的直径为5mm的通气孔;

63.(2)将二维斜纹编织碳纤维布缠绕在内型模具1的外表面,然后采用碳纤维缝合线进行缝合,缝合完毕的缠绕碳纤维布即为叶身预制体2,再分别在叶身预制体2上距离两端10mm处,进行切口处理,切口3方向与叶身预制体2的纵向平行,切口3长度为50mm,切口3间距为13mm;

64.(3)将二维斜纹编织碳纤维布叠层缝合,制备4片相同的板状预制体4,其每片厚度为缘板设计厚度的0.5倍,然后在相应的叶身位置处,采用裁切的方式进行开孔,开孔5的形状与叶身截面相同;

65.(4)沿步骤(3)中所述开孔5,将4片板状预制体4穿入叶身预制体2,其中2片位于叶身预制体2上部切口3的两侧,另外2片位于叶身预制体2下部切口3的两侧,然后分别将叶身预制体2切口3处的编织纤维布沿叶身外型面翻出,并将翻边6夹在板状预制体4之间,再用碳纤维缝合线分别将2片板状预制体4和夹在中间的翻边6缝合为一体;再利用内型模具1,将叶身预制体2和板状预制体4固定,完成定型;

66.(5)将在定型后的叶身预制体2、板状预制体4和内型模具1一同放入化学气相沉积炉内,依次在预制体表面沉积氮化硼界面层和碳化硅陶瓷基体,去除内型模具1后,得到陶瓷基复合材料涡轮导向叶片坯料;

67.氮化硼界面层的制备过程为:于压力为1000pa的条件下,升温至1000℃,保温1h后,依次通入氩气、氢气、氨气和三氯化硼气体,氩气、氢气、氨气和三氯化硼气体的流量比为1:1-3:2-8:2-8,沉积15h后,继续保温1h,降温至室温;

68.碳化硅陶瓷基体的制备过程为:于压力为5000pa的条件下,升温至1200℃,保温1h后,通入三氯甲基硅烷、氢气和氩气的混合气体,三氯甲基硅烷∶氢气∶氩气的流量比为1:15:20,沉积30h后,继续保温1h,降温至室温;此步骤循环执行4次;

69.(6)将陶瓷基复合材料涡轮导向叶片坯料利用机械或激光加工至设计尺寸,得到陶瓷基复合材料涡轮导向叶片半成品,然后将半成品置于碳化硅化学气相沉积炉内,将碳化硅陶瓷沉积于陶瓷基复合材料涡轮导向叶片半成品的所有加工面(制备过程与步骤(5)中碳化硅陶瓷基体的制备过程相同),进行损伤修复,得到陶瓷基复合材料涡轮导向叶片。

70.效果验证

71.对实施例1-3制备的陶瓷基复合材料涡轮导向叶片进行效果验证,具体为:按照《gjb 150.16a-2009军用装备实验室环境试验方法第16部分:振动试验》进行验证,验证结果为:在10-2000hz频带、总均方根加速度25grms条件下,试验后叶片结构完整,未出现开裂、分层、掉块等异常现象,说明本发明方法可提升构件结构的可靠性。

72.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1