一种钢包下水口及其制备方法与流程

1.本技术涉及冶金铸造设备的技术领域,更具体地说,它涉及一种钢包下水口及其制备方法。

背景技术:

2.钢包常用于炼钢厂、铸造厂,在平炉、电炉或转炉前承接钢水,进行浇筑作业,常见的结构形式有塞杆式和滑动水口式,而在滑动水口式钢包中滑动水口是控制钢包内钢水流动的重要系统。

3.钢包下水口作为滑动水口的组成部分之一,通常为铝碳质,在冶炼钢水的过程中,高温的钢水不断经过并冲刷钢包下水口,钢包下水口内部容易产生裂纹,降低钢包下水口的使用寿命。

技术实现要素:

4.为了降低钢包下水口内产生裂纹的几率,延长钢包下水口的使用寿命,本技术提供一种钢包下水口及其制备方法。

5.第一方面,本技术提供一种钢包下水口,采用如下的技术方案:一种钢包下水口,包括颗粒料、细粉料和用于结合两者的结合剂,所述颗粒料包括以下重量份的原料:高铝矾土63-71份;所述细粉料包括以下重量份的原料:烧结刚玉粉12-18份、金属铝粉2-6份、石墨粉1-3份、广西白泥1-4份、聚硅氧烷2-8份;所述结合剂包括以下重量份的原料:耐高温树脂3-6份。

6.通过采用上述技术方案,作为钢包下水口的基本骨架,高铝矾土化学稳定性强、耐火度高,既可使钢包下水口在高温下正常使用,又可提高钢包下水口的稳定性和强度,使钢包下水口接触高温钢水时,不易在钢水的冲刷下发生炸裂;烧结刚玉的板片状晶体结构,使得烧结刚玉的体积密度大,气孔率低,内部封闭气孔较多,在高温下具有抗热震性和抗剥落性,而烧结刚玉中发育良好的晶体结构,改善了钢包下水口的抗蠕变性能,同时提高了钢包下水口的强度。

7.石墨粉的强度随温度升高而增强,抗热震性好,当温度急剧变化时,体积变化不大,不易使钢包下水口侧壁因受到高温钢水的挤压而产生裂缝,同时尽量避免高温钢水流经钢包下水口时由于温度变化造成钢包下水口炸裂的情况发生,石墨具有润滑性,在原料混合的过程中,起到润滑作用,使各个原料分散更均匀,使钢包下水口各个部分的密度均一稳定。

8.金属铝粉作为抗氧化剂,与高温钢水中的氧、钙等反应,并形成致密的氧化膜,将钢包下水口中的其它原料包裹在氧化膜中,尽量避免高铝矾土等原料与钢水反应造成钢包下水口发生侵蚀的情况发生,提高了钢包下水口的耐侵蚀性;广西白泥作为一种软质粘土,具有结合力,可将各个原料包裹并粘结,增强钢包下水口的粘结力。

9.聚硅氧烷具有柔软性,将聚硅氧烷包裹在钢包下水口的原料外侧,可在各个原料增强钢包下水口强度和硬度的同时,降低钢包下水口的脆性,使钢包下水口不易在高温钢水的冲刷下断裂,延长钢包下水口的使用寿命,且聚硅氧烷具有结合力,增强了钢包下水口粘结的稳定性。

10.优选的,所述颗粒料包括以下重量份的原料:高铝矾土65-69份;所述细粉料包括以下重量份的原料:烧结刚玉粉14-16份、金属铝粉3-5份、石墨粉1.5-2.5份、广西白泥2-3份、聚硅氧烷4-6份;所述结合剂包括以下重量份的原料:耐高温树脂4-5份。

11.通过采用上述技术方案,优化各个原料之间的配比,使聚硅氧烷进一步与各个原料均匀混合,使原料在提高钢包下水口的硬度和强度的同时,降低钢包下水口的脆性,使钢包下水口不易在高温钢水冲刷的作用下发生断裂的情况发生,延长钢包下水口的使用寿命。

12.优选的,所述颗粒料由粒径为0-1mm的高铝矾土和粒径为1-3mm的高铝矾土组成,且0-1mm的高铝矾土和粒径为1-3mm的高铝矾土的重量比为(14-16):(50-54)。

13.通过采用上述技术方案,高铝矾土由0-1mm和1-3mm两种粒径的原料组成,在生产钢包下水口的过程中,两种粒径的高铝矾土相互结合,小粒径的高铝矾土填充在大粒径的高铝矾土之间,增加了钢包下水口的密度和强度,使钢包下水口不易因高温钢水的冲刷而发生炸裂,延长钢包下水口的使用寿命。

14.优选的,所述聚硅氧烷为聚二甲基硅氧烷。

15.通过采用上述技术方案,在原料种添加聚二甲基硅氧烷,由于聚二甲基硅氧烷具有柔软性的同时,具有憎水性和耐高低温性能,加入钢包下水口的原料中可进一步将钢包下水口的各个原料进行分散,减少钢包下水口各部分密度不均匀的情况,使钢包下水口不易因高温钢水的冲刷而发生炸裂,延长钢包下水口的使用寿命。

16.优选的,所述聚二甲基硅氧烷为改性聚二甲基硅氧烷,且所述改性聚二甲基硅氧烷由氮化镓、锆酸酯偶联剂和聚二甲基硅氧烷按重量比(1-2):(0.5-1.5):(2-3)制得,改性聚二甲基硅氧烷的制备步骤为:a1、在110-130℃环境下加热并分散氮化镓,并加入锆酸酯偶联剂,得到分散后的混合物;a2、向a1制得的混合物中加入聚二甲基硅氧烷并分散,得到改性聚二甲基硅氧烷。

17.通过采用上述技术方案,利用氮化镓对聚二甲基硅氧烷进行改性,使聚二甲基硅氧烷在保持柔软性的同时,提高聚二甲基硅氧烷的硬度,使改性聚二甲基硅氧烷可在金属铝粉形成的氧化膜外形成保护层,从而使钢包下水口不易受高温钢水侵蚀,延长钢包下水口的使用寿命,且氮化镓同样可与钢水中的钙、氧等发生反应,生成致密的氧化物并附着在钢包下水口的其它原料表面,减少钢包下水口中其它原料的消耗,延长钢包下水口的使用寿命;锆酸酯偶联剂可形成二氧化锆并最终形成碳化锆,增强了钢包下水口的耐侵蚀性和强度。

18.优选的,所述耐高温树脂为酚醛树脂。

19.通过采用上述技术方案,选用酚醛树脂做结合剂,酚醛树脂具有耐高温性,同时可保持钢包下水口木结构的整体性和尺寸的稳定性,且酚醛树脂与各种的有机物和无机填料

均可相容,从而可将聚二甲基硅氧烷和钢包下水口中的各个其它原料粘结并形成稳定的结构,同时酚醛树脂在高温下具有高残碳率,可维持酚醛树脂的稳定性,增加钢包下水口的稳定性,且酚醛树脂可抵制化学物质的分解,使钢包下水口不易受高温钢水侵蚀,延长钢包下水口的使用寿命。

20.第二方面,本技术提供一种钢包下水口的制备方法,采用如下的技术方案:一种钢包下水口的制备方法,包括以下步骤:s1、预混:将烧结刚玉粉、金属铝粉、石墨粉、广西白泥搅拌混合,制得预混料;s2、混料:搅拌高铝矾土,加入耐高温树脂并搅拌,并加入s1中制得的预混料进行搅拌,得到混合料;s3、二次混料:将聚硅氧烷加入s2中制得的混合料中并搅拌,制得二次混合料;s4、困料:将s3中制得的二次混合料恒温放置,制得困料后的混合料;s5、制坯:将s4中制得的困料后的混合料进行压制,并将压制后的混合料在室温下放置,制得压制坯;s6、干燥:将s5中制得的压制坯进行干燥,并对干燥后的压制坯进行冷却;s7、装壳:将s6中冷却后的压制坯装入钢壳中,并在室温下冷却,制得预制钢包下水口;s8、二次干燥:将s7中制得的预制钢包下水口二次干燥,制得钢包下水口。

21.通过采用上述技术方案,通过预混、混料、二次混料等步骤,将高铝矾土与耐高温树脂混合均匀,将烧结刚玉粉、金属铝粉、石墨粉、广西白泥等细粉料混合均匀后,包裹在高铝矾土和耐高温树脂外部,并通过聚硅氧烷将细粉料和高铝矾土均进行包裹,困料过程中使各个原料分散更均匀,同时使挥发性气体逸出,并通过制坯、干燥、装壳和二次干燥等过程使各个原料经压制等过程结合并形成钢包下水口,提高钢包下水口的强度和钢包下水口的耐侵蚀性,进一步延长钢包下水口的使用寿命。

22.优选的,所述s4步骤中,困料时间为18-22h。

23.通过采用上述技术方案,困料时间优选为18-22h,使钢包下水口中各个原料充分分散并混合,并使原料中存留的挥发性气体逸出,使各个原料结合更充分,使高铝矾土有重组的时间形成基本骨架,从而增加钢包下水口的强度,同时使聚硅氧烷充分包裹高铝矾土和细粉料,形成保护层;当困料时间小于18h时,钢包下水口中的各个原料分散不均匀,易造成钢包下水口密度不均,在冶炼钢水的过程中易出现炸裂的情况,影响钢包下水口的使用寿命;当困料时间大于22h时,原料中重量大的颗粒易在重力的作用下逐渐沉积,同样造成钢包下水口密度不均,在冶炼钢水的过程中易出现炸裂的情况,影响钢包下水口的使用寿命。

24.优选的,所述s6步骤中,干燥温度为330-370℃。

25.通过采用上述技术方案,干燥温度选用330-370℃,在干燥的过程中,原料内存留的水分逐渐挥发,同时耐高温树脂逐渐固化,增强高铝矾土与细粉料之间的结合力,且此时锆酸酯偶联剂生成二氧化锆,增加钢包下水口的硬度和强度,同时聚二甲基硅氧烷分解并聚合形成聚碳氧烷,当钢包下水口与高温钢水接触时,二氧化锆生成碳化锆,进一步增加钢包下水口的强度,并包裹高铝矾土和细粉料,减少高铝矾土和细粉料与钢水反应的可能,且氮化镓在高温下形成氧化膜,进一步包裹高铝矾土和细粉料,同时释放氮气,且金属铝粉可

作为活性剂,使聚碳氧烷生成碳化硅,增加了钢包下水口的硬度和强度,减少钢包下水口接触钢水时发生炸裂的可能,同时尽量避免钢包下水口被侵蚀,延长钢包下水口的使用寿命;当干燥温度小于330℃时,改性聚二甲基硅氧烷难以生成氧化膜和聚碳氧烷,影响钢包下水口的耐侵蚀性;当干燥温度高于370℃时,易造成能源浪费,同时耐高温树脂产生挥发性气体,影响环境。

26.综上所述,本技术具有以下有益效果:1、高铝矾土为基本骨架,且化学稳定性强,可提高钢包下水口的稳定性和强度;由于烧结刚玉的板片状晶体结构和发育良好的晶体结构,改善了钢包下水口的抗蠕变性能;石墨粉高温时抗拉强度增强,抗热震性好,使钢包下水口不易炸裂,石墨的润滑性使钢包下水口各个部分的密度均一稳定;金属铝粉为抗氧化剂,与高温钢水中的氧、钙等反应,并形成致密的氧化膜,提高了钢包下水口的耐侵蚀性;广西白泥增强钢包下水口的粘结力;聚硅氧烷的柔软性,降低钢包下水口的脆性,使钢包下水口不易在高温钢水的冲刷下断裂,延长钢包下水口的使用寿命。

27.2、氮化镓改性聚二甲基硅氧烷,提高聚二甲基硅氧烷的硬度,使改性聚二甲基硅氧烷可在金属铝粉形成的氧化膜外形成保护层,使钢包下水口不易受高温钢水侵蚀,延长钢包下水口的使用寿命,氮化镓与钢水中的钙、氧等发生反应,生成致密的氧化物并附着在钢包下水口的其它原料表面,减少钢包下水口中其它原料的消耗,且锆酸酯偶联剂高温下形成碳化锆,增强了钢包下水口的耐侵蚀性和强度,延长钢包下水口的使用寿命。

28.3、干燥温度选用330-370℃,原料内存留的水分挥发,耐高温树脂固化,增强高铝矾土与细粉料之间的结合力,且锆酸酯偶联剂生成二氧化锆,增加钢包下水口的硬度和强度,同时聚二甲基硅氧烷形成聚碳氧烷,当钢包下水口与高温钢水接触时,二氧化锆生成碳化锆,并包裹高铝矾土和细粉料,且氮化镓在高温下形成氧化膜,同时释放氮气,金属铝粉作为活性剂,使聚碳氧烷生成碳化硅,增加了钢包下水口的硬度和强度,延长钢包下水口的使用寿命。

具体实施方式

29.以下结合实施例对本技术作进一步详细说明。

30.原料实施例中所使用的原料均可通过市售获得,其中高铝矾土中三氧化二铝含量为85%,氧化钙含量为0.6%,烧结刚玉粉中三氧化二铝含量为99%,锆酸酯偶联剂购自金锦乐化学有限公司的103455-10-3,聚二甲基硅氧烷购自西格玛奥德里奇(上海)贸易有限公司的phr1518-1g,铝酸脂偶联剂购自苏州嘉叶生物科技有限公司的yc-2020。

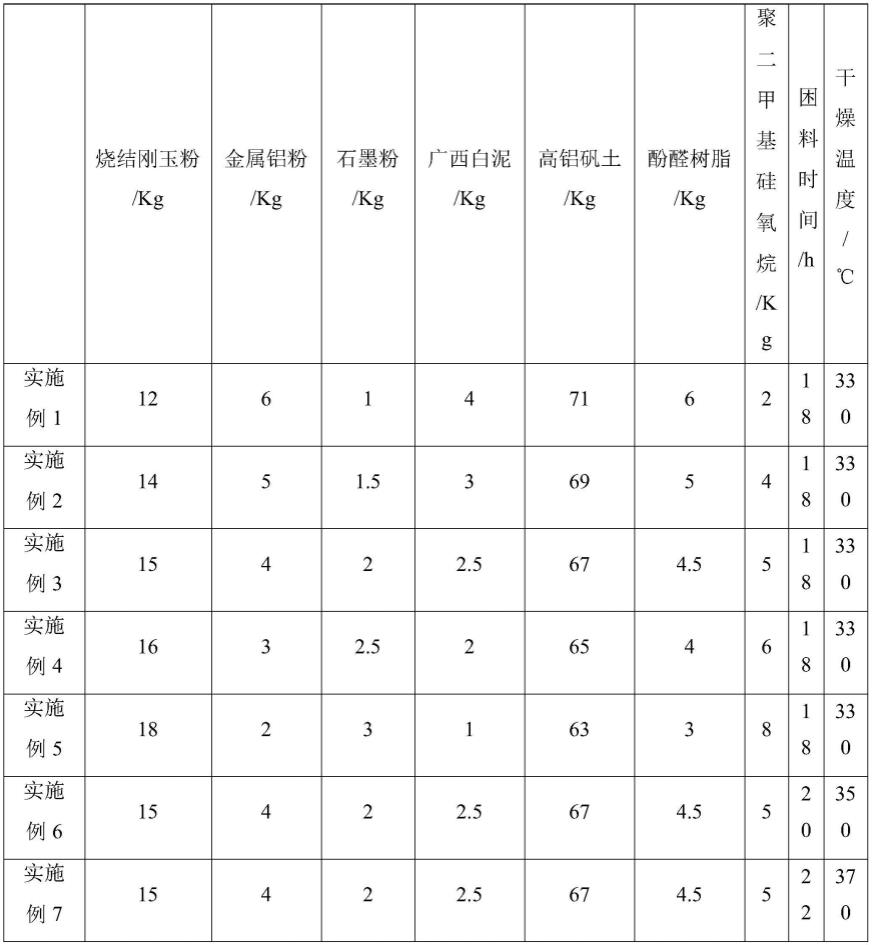

31.制备例制备例1改性聚二甲基硅氧烷,其制备方法为:a1、在110℃环境下加热并分散1kg氮化镓,并加入1.5kg锆酸酯偶联剂,得到分散后的混合物;a2、向a1制得的混合物中加入2kg聚二甲基硅氧烷并分散,得到改性聚二甲基硅氧烷。

32.制备例2-3与制备例1不同的是,制备例2-3中制备改性聚二甲基硅氧烷的原料配比及加热温度不同,详见表1。

33.表1制备例2-3的原料配比及加热温度 氮化硅/kg锆酸酯偶联剂/kg聚二甲基硅氧烷/kg加热温度/℃制备例111.52110制备例21.512.5120制备例320.53130制备例4与制备例2不同的是,制备例4中用等量的氨基硅烷代替锆酸酯偶联剂。

34.制备例5与制备例2不同的是,制备例5中用等量的铝酸脂偶联剂代替锆酸酯偶联剂。实施例

35.实施例1一种钢包下水口,其制备方法为:s1、预混:将12kg烧结刚玉粉、6kg金属铝粉、1kg石墨粉、4kg广西白泥搅拌混合,制得预混料;s2、混料:搅拌71kg粒径为1-3mm的高铝矾土,加入6kg酚醛树脂并搅拌,并加入s1中制得的预混料进行搅拌,得到混合料;s3、二次混料:将2kg聚二甲基硅氧烷加入s2中制得的混合料中并搅拌,制得二次混合料;s4、困料:将s3中制得的二次混合料恒温放置18h,制得困料后的混合料;s5、制坯:将s4中制得的困料后的混合料进行压制,并将压制后的混合料在室温下放置,制得压制坯;s6、干燥:将s5中制得的压制坯在330℃环境下进行干燥,并对干燥后的压制坯冷却至90℃;s7、装壳:将s6中冷却后的压制坯装入钢壳中,并在室温下冷却,制得预制钢包下水口;s8、二次干燥:将s7中制得的预制钢包下水口二次干燥,制得钢包下水口。

36.实施例2-7与实施例1不同的是,实施例2-7中钢包下水口的原料配比、困料时间及干燥温度不同,详见表2。

37.表2钢包下水口原料配比、困料时间及干燥温度

实施例8与实施例6不同的是,实施例8中用等量的粒径为0-1mm的高铝矾土替换高铝矾土。

38.实施例9与实施例6不同的是,实施例9中用等量的0-1mm粒径和1-3mm粒径的重量比为7:27的高铝矾土替换高铝矾土。

39.实施例10与实施例6不同的是,实施例10中用等量的0-1mm粒径和1-3mm粒径的重量比为15:52的高铝矾土替换高铝矾土。

40.实施例11与实施例6不同的是,实施例11中用等量的0-1mm粒径和1-3mm粒径的重量比为8:25的高铝矾土替换高铝矾土。

41.实施例12与实施例10不同的是,实施例12中用等量的聚二乙基硅氧烷代替聚二甲基硅氧

烷。

42.实施例13-17与实施例10不同的是,实施例13-17中用等量的制备例1-5中制得的改性聚二甲基硅氧烷替换聚二甲基硅氧烷。

43.对比例对比例1与实施例6不同的是,对比例1中未添加聚二甲基硅氧烷。

44.对比例2与实施例6不同的是,对比例2中聚二甲基硅氧烷的添加量为15kg。

45.性能检测试验针对实施例1-17和对比例1-2中制得的钢包下水口,进行如下的性能检测。性能检测包括钢包下水口的抗折强度、抗热震性和使用次数,检测数据见表3。

46.1.耐压强度根据国标gb/t 5072-2008《耐火材料常温耐压强度试验方法》的检测标准来检测制得的钢包下水口的抗折强度。检测环境:25℃。

47.2.抗热震性根据国标gb/t 30873-2014《耐火材料抗热震性试验方法》的检测标准来检测制得的钢包下水口的抗热震性。

48.3.使用次数将本技术实施例1-17和对比例1-2中制得的钢包下水口用于同一冶炼钢水的钢包中,检测钢包下水口的使用次数。

49.表3性能检测数据表

以下结合表3的检测数据,说明本技术。

50.结合实施例1-17和对比例1-2,结果发现,本技术实施例1-17中制得的钢包下水口

在耐压强度、抗热震性和使用次数方面均优于对比例1-2,说明本技术制得的钢包下水口在耐压强度、抗热震性和使用次数方面表现更优。

51.实施例1-5中针对钢包下水口原料的添加配比进行了对比,结果发现,实施例3制得的钢包下水口在耐压强度、抗热震性和使用次数方面表现更优,这说明实施例3中钢包下水口的原料添加配比更优。

52.以实施例3为对照,本技术在实施例6、7中考察了困料时间和干燥温度对钢包下水口的影响,结果发现,实施例6制得的钢包下水口在耐压强度、抗热震性和使用次数方面表现更优,这说明实施例6选用的困料时间和干燥温度更优。

53.以实施例6为对照,本技术在实施例8中考察了高铝矾土的不同粒径对钢包下水口的影响,结果发现,实施例8制得的钢包下水口在耐压强度、抗热震性和使用次数方面较差,这说明实施例6选用的高铝矾土的粒径更优。

54.以实施例6为对照,本技术在实施例9-11中考察了原料中添加不同粒径组合而成的高铝矾土对钢包下水口的影响,结果发现,实施例9-11中制得的钢包下水口在耐压强度、抗热震性和使用次数方面均优于实施例6,这可能是因为在原料中添加不同粒径组合而成的高铝矾土,不同粒径的高铝矾土相互结合,形成基本骨架,增强了钢包下水口的强度和乃侵蚀性造成的。

55.本技术实施例9-11中考察了不同粒径的高铝矾土的添加配比的影响,结果发现,实施例10中制得的钢包下水口在耐压强度、抗热震性和使用次数方面更优,这说明实施例10选用的不同粒径的高铝矾土的添加配比更优。

56.以实施例10为对照,本技术实施例12中考察了不同聚硅氧烷的影响,结果发现,实施例12中选用等量的聚二乙基硅氧烷代替聚二甲基硅氧烷,制得的钢包下水口在耐压强度、抗热震性和使用次数方面较差,这说明实施例10中选用聚二甲基硅氧烷在提高钢包下水口耐压强度、抗热震性和使用次数方面表现更优。

57.以实施例10为对照,本技术在实施例13-15中考察了改性聚二甲基硅氧烷的影响,结果发现,实施例13-15中制得的钢包下水口在耐压强度、抗热震性和使用次数方面均优于实施例10,这说明在原料中添加改性聚二甲基硅氧烷在提高钢包下水口耐压强度、抗热震性和使用次数方面表现更优。

58.本技术在实施例13-15中考察了改性聚二甲基硅氧烷中原料的不同配比的影响,结果发现,实施例14中制得的钢包下水口在耐压强度、抗热震性和使用次数方面更优,这说明实施例14中选用的改性聚二甲基硅氧烷中的原料配比在提高钢包下水口耐压强度、抗热震性和使用次数方面表现更优。

59.以实施例14为对照,本技术在实施例16-17中考察了不同偶联剂的影响,结果发现,实施例16中选用等量的氨基硅烷代替锆酸酯偶联剂,制得的钢包下水口在耐压强度、抗热震性和使用次数方面较差;实施例17中选用等量的铝酸脂偶联剂代替锆酸酯偶联剂,制得的钢包下水口在耐压强度、抗热震性和使用次数方面较差,这说明实施例14中选用锆酸酯偶联剂在提高钢包下水口耐压强度、抗热震性和使用次数方面表现更优。

60.结合实施例6和对比例1发现,对比例1中未添加聚二甲基硅氧烷,制得的钢包下水口在耐压强度、抗热震性和使用次数方面均较差,这说明原料中添加聚二甲基硅氧烷在提高钢包下水口耐压强度、抗热震性和使用次数方面表现更优。

61.结合实施例6和对比例2发现,对比例2中聚二甲基硅氧烷的添加量多于实施例6,制得的钢包下水口在耐压强度、抗热震性和使用次数方面均较差,这说明实施例6选用的聚二甲基硅氧烷的添加量在提高钢包下水口耐压强度、抗热震性和使用次数方面表现更优。

62.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1