一种掺锗改善碳化硅单晶衬底面型参数的方法

1.本发明属于晶体材料技术领域,涉及碳化硅单晶的生长,尤其涉及一种掺锗改善碳化硅单晶衬底面型参数的方法。

背景技术:

2.半导体碳化硅材料具有禁带宽度大、热导率高、击穿场强高、饱和电子漂移速率高、化学稳定性及热稳定性良好等优异特性,在电力电子、射频微波及量子传感等领域具有重要的应用价值,是新能源技术、智能电网、信息通讯、轨道交通和国防军工等国民经济发展的基础核心材料。目前,生长4h-sic单晶的方法主要为物理气相输运法,虽然用该种方法得到的4h-sic单晶已经在商业上广泛地运用了,但是目前4h-sic单晶中的总位错密度仍高达10

3-104cm-2

,成为限制4h-sic材料应用的关键瓶颈难题。

3.碳化硅单晶中的位错类型主要分为穿透型位错(threading dislocation—td)和基平面位错(base plane dislocation—bpd)。bpd会在热应力作用下产生并滑移。完整的bpd柏氏矢量为但是其极易通过反应

[0004][0005]

分解为由层错(sf)分隔的两个不全位错。其中,si核心不全位错的滑移势垒远低于c核心不全位错。因此,bpd的滑移主要通过si核心不全位错的滑移进行。

[0006]

此外,在碳化硅单晶衬底加工过程中的机械应力会导致bpd的形核及滑移,影响衬底的面型参数(如翘曲度、弯曲度等)。由于bpd的si核心不全位错在热应力和机械应力下的滑移,导致4h-sic单晶衬底中bpd不均匀,从而引起衬底的面型参数的恶化。

技术实现要素:

[0007]

为了减少4h-sic单晶衬底中的bpd在热应力和机械应力下的增殖滑移,优化碳化硅晶体的机械性质以及面型参数,本发明提供了一种掺锗改善碳化硅单晶衬底面型参数的方法,在pvt生长过程中掺入非电活性的锗杂质,锗杂质会钉扎硅核心不全位错,通过位错钉扎效应阻止si核心不全位错的滑移,以实现上述一系列目的。同时,为了控制生长初期锗的高蒸汽压,防止锗原子在生长表面的团簇,实现晶体生长过程中的均匀掺杂,本发明使用锗烷(geh4)气体掺杂源,在pvt单晶生长的同时,向生长腔内稳定、均匀地通geh4气体以实现以上目的。

[0008]

为了实现上述目的,本发明采用以下技术方案:

[0009]

一种掺锗改善碳化硅单晶衬底面型参数的方法,所述方法包括在pvt法的基础上,引入气态锗源,形成稳定、均匀、可控的掺杂气氛,最后得到均匀掺杂的掺锗碳化硅单晶衬底材料。

[0010]

在本发明中,本发明中生长装置采用感应加热,结合了pvt与htcvd生长的优点,在pvt生长装置的基础上,引入了气态生长源及掺杂源,在pvt生长的同时,稳定地通入geh4气体,形成稳定、均匀、可控的掺杂气氛,最后得到均匀掺杂的掺锗碳化硅单晶材料。已知在碳

化硅单晶衬底加工过程中,面型参数的恶化源于机械应力作用下bpd的形核及滑移,而bpd的滑移由其中si核心不全位错的滑移实现。在4h-sic的单晶生长中,掺杂ge会优先替代不全位错核心处si原子,而ge是一种非电活性的杂质,并且具有钉扎si核心不全位错的作用,由于si核心不全位错被ge杂质钉扎,在碳化硅单晶衬底的加工过程引入的机械应力作用下,si核心不全位错的滑移被抑制。因此,ge掺杂的方法有助于增强4h-sic单晶衬底的机械性质,并改善碳化硅单晶衬底的面型参数。

[0011]

作为本发明的一种优选方案,所述方法采用的生长装置包括石墨坩埚,保温层,加热器,石墨托,籽晶,感应线圈与测温孔,所述保温层位于所述石墨坩埚下方,所述加热器位于所述保温层下方。

[0012]

作为本发明的一种优选方案,还包括掺杂源通道,所述掺杂源通道穿过所述加热器与所述保温层与所述石墨坩埚相连通。

[0013]

作为本发明的一种优选方案,所述掺杂源通道与所述石墨坩埚的中心线重合。

[0014]

作为本发明的一种优选方案,所述方法具体为:

[0015]

1)使石墨坩埚底部处于感应线圈的中心位置;

[0016]

2)将碳化硅粉源置于石墨坩埚内,将籽晶固定在石墨托上,置于石墨坩埚顶部;

[0017]

3)密封生长装置,抽真空后,开始加热将温度提高,保温;

[0018]

4)通过掺杂源通道充入保护气体,将压强稳定在400mbar;

[0019]

5)提高加热线圈功率,保持压强稳定;

[0020]

6)通入掺杂锗源的保护气体,稳定后分布降低压强至生长状态,开始生长;

[0021]

7)生长结束后,逐步提高压强,降低加热线圈功率,待石墨坩埚内温度降至室温,得到掺锗的碳化硅单晶。

[0022]

作为本发明的一种优选方案,步骤3)中,抽真空至1

×

10-5

pa后,将温度提高至1100-1300℃,保温时间5h。

[0023]

作为本发明的一种优选方案,步骤5)中,将温度提高至2000-2200℃。

[0024]

作为本发明的一种优选方案,步骤6)中,保护气体中锗源的体积分数为0.5-5%,分布降低压强是先在1小时内将压强降低至100mbar,再用1小时将压强降低至10mbar,最后用1小时将压强降低至3mbar。

[0025]

作为本发明的一种优选方案,所述的气态锗源为geh4。

[0026]

作为本发明的一种优选方案,步骤7)中,逐步提高压强是1小时将压强升至800mbar。

[0027]

与现有技术相比,本发明具有以下有益效果:

[0028]

1)本发明在没有引入电活性杂质的情况下,通过掺杂可以减缓bpd的滑移,从而优化4h-sic单晶衬底的面型参数;

[0029]

2)本发明可以缓减n型4h-sic的晶格畸变;

[0030]

3)气体geh4源的掺杂,控制了生长初期ge的高蒸汽压,防止ge原子在生长表面的团簇,实现晶体生长过程中的均匀可控掺杂;

[0031]

4)本发明的方法操作简单,制备过程无污染。

附图说明

[0032]

图1是本发明实施例的面型参数测试结果。

[0033]

图2是本发明对比例的面型参数测试结果。

[0034]

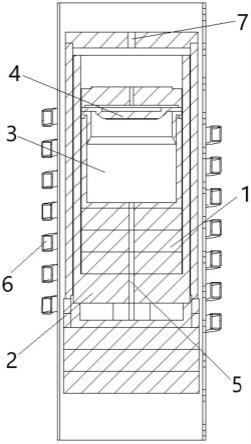

图3是本发明生长装置的示意图。

[0035]

图4是本发明实施例制得的4h-sic单晶。

[0036]

图5是本发明实施例制得的4h-sic单晶xrd图。

[0037]

图6是对比例制得的4h-sic单晶xrd图。

[0038]

图3中,1.保温层;2.加热器;3.石墨坩埚;4.籽晶;5.掺杂源通道;6.感应线圈;7.测温孔。

具体实施方式

[0039]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0040]

参见图3,本发明提供了一种掺锗改善碳化硅单晶衬底面型参数的方法,采用的生长装置包括石墨坩埚3,保温层1,加热器2,石墨托,籽晶4,掺杂源通道5,感应线圈6与测温孔7,保温层1位于石墨坩埚3下方,加热器2位于保温层1下方,掺杂源通,5穿过加热器2与保温层1与石墨坩埚3相连通,掺杂源通道5与石墨坩埚3的中心线重合。

[0041]

加热器2为石墨加热器,测温孔7位于石墨坩埚3的顶部。

[0042]

实施例

[0043]

本实施例提供了掺锗改善碳化硅单晶面型参数的方法,采用上述的生长装置,包括以下步骤:

[0044]

步骤1:调整石墨坩埚与感应线圈的相对位置,使石墨坩埚底部处于感应线圈的中心位置,从而使石墨坩埚顶部获得平的温度场;

[0045]

步骤2:将碳化硅粉源置于石墨坩埚内,将4英寸4h-sic籽晶固定在石墨坩埚顶部;

[0046]

步骤3:盖上坩埚盖子,密封pvt生长炉,将生长装置抽真空至1

×

10-5

pa,后,打开加热器电源,采用感应加热方式将温度提高至1100-1300℃;稳定5小时,去除水、氧等有害杂质;

[0047]

步骤4:通过掺杂源通道充入ar,将腔体内压强稳定在400mbar;

[0048]

步骤5:提高加热线圈功率,将温度提高至2000-2200℃,温度由温度计通过顶部测温孔测试;在升温过程中,保持腔室压强稳定为400mbar,以防止升温过程中si源的溢出;

[0049]

步骤6:在ar载气中加入0.5-5%的geh4,稳定1小时后,将压强用1小时的时间逐渐降低至100mbar,再将压强用1小时的时间逐渐降低至10mbar,最后将压强用1小时的时间降低至3mbar,保持稳定生长,时间为50h;

[0050]

步骤7:生长时间结束后,用1小时的时长将压强升至800mbar,然后用5小时的时长逐渐将功率降为0,最后再等待十小时,待坩埚内的温度降至室温,便可取出碳化硅单晶。

[0051]

对比例,与实施例的唯一区别在于:未掺杂ge。

[0052]

实施例得到的4h-sic单晶如图4所示,本次生长过程没有通氮气,由于pvt生长炉

内的保温材料会吸附大量氮气,因此得到的4h-sic单晶属于轻掺n型。

[0053]

为了验证用本发明方法得到的4h-sic单晶是否缓减了由n掺杂引起的晶格畸变,将同样条件下未掺杂ge所得到的4h-sic单晶进行了对比。

[0054]

将实施例与对比例得到的4h-sic单晶进行切片,同样取第三片,进行cmp后,用x射线测量其半高宽,如图5与图6所示,图5为本发明实施例得到的结果,图6为同样条件下对比例未掺杂ge所得到的结果。显然,本发所述方法得到的晶片的半高宽(24.7弧秒)远小于未掺杂ge的结果(43.7),说明了本发明的方法有效缓减了由n掺杂引起的晶格畸变。

[0055]

此外,还对实施例与对比例得到的4h-sic单晶进行了面型参数测试,其结果如图1与图2所示,本发明的方法得到的4h-sic单晶的各项面型参数数值均优于未掺杂ge的4h-sic单晶,说明了掺ge有效地优化了晶体的面型参数。

[0056]

由此可见,本发明在没有引入电活性杂质的情况下,通过掺杂可以减缓bpd的滑移,从而优化4h-sic单晶的面型参数,可以缓减n型4h-sic的晶格畸变,气体geh4源的掺杂,控制了生长初期ge的高蒸汽压,防止ge原子在生长表面的团簇,实现晶体生长过程中的均匀可控掺杂。

[0057]

以上所述,仅为本发明的较佳实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本发明的精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对上述实施例所作的任何等同变化的更动、修饰与演变,均仍属于本发明的技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1