一种利用固废石粉的机制砂活性粉末混凝土及其制备方法与流程

1.本发明涉及高性能建筑材料及固体废弃物在高性能混凝土中的应用领域,具体涉及一种利用固废石粉的机制砂活性粉末混凝土及其制备方法。

背景技术:

2.活性粉末混凝土是继高性能混凝土之后,出现的一种力学性、耐久性和工作性都非常优越的建筑材料,是由超细活性材料与细集料、钢纤维经蒸汽养护等特殊养护方式制备,其组分包括水泥、硅灰、微珠、矿粉、石英砂、钢纤维、石英粉、减水剂和水。骨料中不加入粗骨料使得活性粉末混凝土具有较高的密实度,极大地提高了其抗压强度与耐久性。但是活性粉末混凝土高成本和高能耗等问题等很大程度上限制了活性粉末混凝土的推广应用。

3.石粉是机制砂生产过程中不可避免产生的固体废物。机制砂石粉大多采用就地堆放或填埋的方式处理,占用大量的土地资源并造成环境造成严重的污染。目前本领域对废弃机制砂石粉的利用率极低,利用途径简单且产生的附加价值通常较小,不能带来很好的经济效益。

4.目前本领域亟待解决的是如何更好地利用废弃机制砂石粉作为活性粉末混凝土中的骨料组分,扩大石粉的应用途径,降低活性粉末混凝土的制备成本。

技术实现要素:

5.为了解决上述技术问题,本发明提供一种(大掺量)利用固废石粉的机制砂活性粉末混凝土及其制备方法。

6.第一方面,本发明提供的利用固废石粉的机制砂活性粉末混凝土,包括按照质量份计的以下原料:复合胶凝材料1145~1155份,细集料1245~1255份,钢纤维38~42份,消泡剂0.8~1.2份,减水剂35~52份和水205~209份;所述复合胶凝材料包括水泥、硅灰、微珠和矿粉,所述细集料中包括20-40目石英、80-120目石英砂、机制砂、石粉。本发明提供的利用固废石粉的机制砂活性粉末混凝土,能够扩大废弃石粉的应用途径,解决固体废弃物的大量产生、天然砂石的限制开采和材料的庞大需求之间的矛盾问题,降低高性能活性粉末混凝土的制备成本,且本发明的机制砂活性粉末混凝土抗压强度、抗折强度优异。

7.进一步优选,包括按照质量份计的以下原料:复合胶凝材料1150份,细集料1250份,钢纤维40份,消泡剂1份,减水剂40~47份和水207份;所述复合胶凝材料包括水泥640~660份,硅灰170~190份,微珠190~210份,矿粉110~130份,优选的,所述复合胶凝材料包括水泥650份,硅灰180份,矿粉120份,微珠200份。

8.本发明中采用特定用量的原料能够更好地提高混凝土的抗压强度和抗折强度等综合性能,进一步提高大掺量利用固废石粉的机制砂活性粉末混凝土力学性能,尤其是优选的原料用量下效果更佳。

9.作为优选,所述复合胶凝材料包括水泥640~660份,硅灰170~190份,微珠190~210份,矿粉110~130份。

10.进一步优选,所述复合胶凝材料为水泥650份,硅灰180份,微珠200份,矿粉120份。

11.作为优选,所述细集料包括20~40目石英砂0~422份,80~120目石英砂0~603份,机制砂0~1025份,石粉220~230份;优选的,所述细集料包括20~40目石英砂84.4~253.2份,80~120目石英砂120.6~361.8份,机制砂410~820份,石粉225份;所述石粉优选为湿法凝灰岩石粉。

12.本发明中采用上述用量及种类的复合胶凝材料和细集料,能够与本技术的特定细集料和钢纤维更好发挥协同作用,进一步提高机制砂活性粉末混凝土混凝土力学性能,使得大掺量利用机制砂活性粉末混凝土综合性能。

13.作为优选,所述水泥为p

·

i 42.5硅酸盐水泥;和/或所述硅灰采用sf93型硅灰;和/或所述矿粉为s95型矿粉;和/或所述微珠采用uffa2.0型微珠。

14.本发明在优选的复合胶凝材料及细集料和其他原料在特定用量下的配合作用下,在大量利用固废石粉的情况下对于混凝土综合性能尤其是抗压和抗折强度得到预料不到的提升。

15.进一步优选,所述p

·

i 42.5硅酸盐水泥优选密度为3.12g/cm3,初凝时间99min,终凝时间138min,3d、28d抗压强度为27.0mpa、53.2mpa,3d、28d抗折强度为6.4mpa、9.3mpa。

16.进一步优选,所述sf93型硅灰中,包含sio2、al2o3、fe2o3的氧化物的含量≥97%,需水量比为112%,比表面积为18.648m2/g,7d活性指数为120%。

17.进一步优选,所述s95型矿粉优选密度为2.9g/cm3,7d和28d活性指数为78%和96%,流动比100%。

18.进一步优选,所述uffa2.0型微珠中,优选45μm筛余为12.5%,需水量比为98%,烧失量为2.5%。

19.作为优选,所述20-40目石英砂和所述80-120目石英砂的sio2含量为97~99%优选98.21%;所述20-40目石英砂粒径为380~830μm,细度模数优选为3.11

±

0.2;所述80-120目石英砂粒径为120~180μm;优选所述机制砂和所述石粉的母岩材料为凝灰岩;所述石粉的平均粒径优选为9.38

±

1μm,密度优选为2.561

±

0.2g/cm3;所述机制砂优选为中砂,细度模数优选为2.79

±

0.2。

20.进一步优选,所述石粉为矿业生产机制砂过程中产生的固体废弃物,平均粒径为9.38

±

1μm,密度为2.561

±

0.2g/cm3,表面积/体积优选为14225

±

100cm2/cm3。所述凝灰岩的主要化学成分包括:sio

2 61.52%、al2o

3 16.40%、k2o 4.91%、fe2o

3 4.28%、cao 3.20%、na2o 2.28%、feo 1.95%,ph8.95。

21.作为优选,所述细集料中,20-40目石英砂:80-120目石英砂的质量比为0.6~0.9优选为0.7;20-40目石英砂与80-120目石英砂的总量与机制砂的质量比为x:1-x,其中x为0%~100%。

22.作为优选,所述钢纤维为表面镀铜平直钢纤维。采用特定的钢纤维较其他纤维种类对综合性能提升效果更佳。

23.进一步优选,所用表面镀铜平直钢纤维的优选长度为13mm,直径为0.18mm,抗拉强度为3105mpa。

24.作为优选,所述减水剂聚羧酸盐高性能减水剂。

25.进一步优选,所述减水剂的重量份以混凝土拌合物流动度大于180mm进行调节,本

发明中优选为复合胶凝材料、减水剂和水的重量份的比为1150:35~52:207。

26.根据本发明,消泡剂可采用本领域常用种类的消泡剂,本发明中消泡剂是一种高分子表面活性剂,呈白色粉末状,以较快的速度降低物质的表面张力,在原先生成的泡沫的表面上铺开,然后将物质表面已经存在的起泡剂分子替代,同时一并带走临近表面的溶液,以此来降低液膜表面强度、弹性以及黏度,从而消除混凝土内部大气泡。

27.第二方面,本发明提供的所述利用固废石粉的机制砂活性粉末混凝土的制备方法,包括拌和、成型和养生的步骤;优选的,具体包括:将水、减水剂、消泡剂混合,搅拌,得混合液,然后将其余原料混合,再与所述混合液混合,得到水泥胶砂,将所述水泥胶砂在成型试模中振捣,静置,脱模,养护。本发明结合特定原料及配合比的混凝土优化了拌合工艺,并进一步改进了养护条件和其它参数范围,能够进一步提高混本发明的大掺量利用固废石粉的机制砂活性粉末混凝土的抗压强度和抗折强度等综合性能。

28.作为优选,所述养护的温度为75

±

2℃,最高温度优选为75℃,由室温升至最高温度的升温速度优选为10

±

1℃/小时,保温养护的时间优选为24

±

2h。

29.进一步优选,本发明的利用固废石粉的机制砂活性粉末混凝土的制备方法,优选步骤如下:

30.步骤1、将搅拌机用水进行充分润湿并放置10~30min排空内部积水;

31.步骤2、将食用油作为脱模剂溶液,将标签粘在试模底部,将试模底部孔洞覆盖,并将脱模剂溶液均匀涂抹到试模内部,静置1~2h;

32.步骤3、按照质量分数称量各组分,将减水剂、消泡剂与水混合并混合均匀;

33.步骤4、将拌合用水、减水剂、消泡剂的混合液加入水泥砂浆搅拌机搅拌15s-30s使之混合均匀;

34.步骤5、将配合比中其余的各原材料均匀混合,分批加入搅拌机内,低速搅拌90s,高速搅拌不少于180s;

35.步骤6、将拌合均匀后的水泥胶砂放入成型试模中,在振动台上振捣40s左右;

36.步骤7、将浇筑好的试件在室温条件下,静置24h后脱模,成型后的试件表层不得有覆盖;

37.步骤8、将拆模试件放入加速养护箱进行养护,快速养护箱环境温度由25℃升至75℃,升温速度为10℃/小时,最高温度为75℃,保温养护24小时。

38.本发明的有益效果至少在于:本发明通过大掺量利用固废石粉制备机制砂活性粉末混凝土,不但大量消耗固体废弃物石粉,实现固废资源化利用,解决石粉大量堆积问题,减少环境危害,还能进一步利用机制砂代替石英砂,降低活性粉末混凝土制备成本。同时本发明利用石粉制备的机制砂活性粉末混凝土抗压强度、抗折强度优异,制备工艺简单。

附图说明

39.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中需要使用的附图作简单介绍,显而易见,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

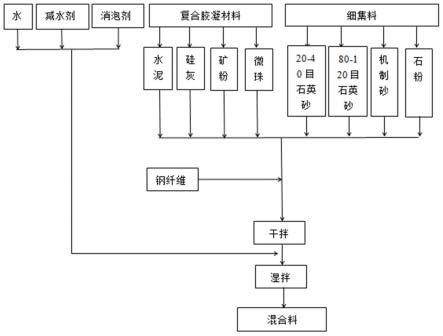

40.图1为本发明实施例提供的一种大掺量利用固废石粉的机制砂活性粉末混凝土拌

合工艺示意图。

具体实施方式

41.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本发明,但不用来限制本发明的范围。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可通过正规渠道商购买得到的常规产品。

42.本发明的一些优选实施例,大掺量利用固废石粉的机制砂活性粉末混凝土包括按照质量份计的以下原料:复合胶凝材料1150份,细集料1250份,钢纤维40份,消泡剂1份,减水剂35~52份和水207份;所述胶凝材料包括水泥650份,硅灰180份,微珠200份,矿粉120份;所述细集料包括20-40目石英砂0~422份,80-120目石英砂细砂0~603份,机制砂0~1025份,湿法凝灰岩石粉225份。

43.本发明提供的实施例中,所述水泥用标号为p

·

i 42.5硅酸盐水泥,密度为3.12g/cm3,初凝时间99min,终凝时间138min,3d、28d抗压强度为27.0mpa、53.2mpa,3d、28d抗折强度为6.4mpa、9.3mpa;硅灰采用sf93型硅灰,sio2、al2o3、fe2o3等氧化物含量≥97%,需水量比为112%,比表面积为18.648m2/g,7d活性指数为120%;矿粉采用s95型矿粉,密度为2.9g/cm3,7d和28d活性指数为78%和96%,流动比100%;所述微珠采用uffa2.0型微珠,其45μm筛余为12.5%,需水量比为98%,烧失量为2.5%;细集料中的20-40目和80-120目石英砂sio2含量为98.21%,20-40目石英砂粒径为380~830μm,细度模数为3.11,属于粗砂;80-120目石英砂粒径为120~180μm,属于细砂。细集料中的机制砂和石粉母岩材料为凝灰岩,其主要化学成分按重量比包括:sio

2 61.52%、al2o

3 16.40%、k2o 4.91%、fe2o

3 4.28%、cao 3.20%、na2o 2.28%、feo 1.95%,ph值为8.95。机制砂的细度模数为2.79,属于中砂;石粉是矿业生产机制砂过程中产生的固体废弃物,平均粒径9.38μm,密度为2.561g/cm3,表面积/体积为14225cm2/cm3。细集料中20-40目石英砂:80-120目石英砂=0.7;钢纤维采用表面镀铜平直钢纤维,长度为13mm,直径为0.18mm,抗拉强度为3105mpa。所述减水剂为西卡(中国)有限公司生产的聚羧酸盐高性能减水剂,减水效率33%。所述减水剂的重量份以混凝土拌合物流动度大于180mm进行调节。

44.实施例1

45.本实施例提供一种大掺量利用固废石粉的机制砂活性粉末混凝土,其混合料配合比:称取水泥650份,硅灰180份,矿粉120份,微珠200份,20-40目石英砂422份,80-120目石英砂603份,石粉225份,钢纤维40份,消泡剂1份,减水剂35份,水207份。

46.本实施例还提供上述大掺量利用固废石粉的机制砂活性粉末混凝土的制备方法:如图1所示,将试验用水、消泡剂和减水剂加入水泥砂浆搅拌机预先搅拌15s使水与减水剂充分混合均匀,再将配合比中各原材料混合均匀,陆续加入搅拌机内,低速搅拌90s,高速搅拌不少于180s,拌合后将水泥胶砂放入成型试模中,在振动台上振捣40s左右,以增加水泥胶砂密实性,成型后的试件表层不得有覆盖,在试模中静置24h后拆模;将拆模试件放入加速养护箱进行养护,环境温度由25℃升至75℃,升温速度为10℃/小时,最高温为75℃,保温养护24小时。取出试块,得到石粉机制砂活性粉末混凝土。

47.测定结果:该配合比下大掺量利用固废石粉的机制砂活性粉末混凝土的抗压强度为110.3mpa;抗折强度为8.3mpa。

48.实施例2

49.采用同实施例1的方法制备,区别在于混合料配合比:称取水泥650份,硅灰180份,矿粉120份,微珠200份,20-40目石英砂337.6份,80-120目石英砂482.4份,机制砂205份,石粉225份,钢纤维40份,消泡剂1份,减水剂37份,水207份。

50.测定结果:该大掺量利用固废石粉的机制砂活性粉末混凝土的抗压强度为:100.5mpa;抗折强度为:9.8mpa。

51.实施例3

52.采用同实施例1的方法制备,区别在于混合料配合比:称取水泥650份,硅灰180份,矿粉120份,微珠200份,20-40目石英砂84.4份,80-120目石英砂120.6份,机制砂820份,石粉225份,钢纤维40份,消泡剂1份,减水剂47份,水207份。

53.测定结果:该大掺量利用固废石粉的机制砂活性粉末混凝土的抗压强度为:107mpa;抗折强度为:10.9mpa。

54.实施例4

55.采用同实施例1的方法制备,区别在于混合料配合比:称取水泥650份,硅灰180份,矿粉120份,微珠200份,机制砂1025份,石粉225份,钢纤维40份,消泡剂1份,减水剂52份,水207份。

56.测定结果:该大掺量利用固废石粉的机制砂活性粉末混凝土的抗压强度为:97.2mpa;抗折强度为:10mpa。

57.虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1