一种高胶凝活性的铜尾矿地聚物及其制备方法

2.0。

12.所述减水剂为萘系列减水剂。

13.所述解聚的反应方程式为:

14.[-si-o-si-]+oh-→

si(oh)4[0015][0016][0017]

溶液中oh-的会依次破坏原料中的al-o-al、si-o-al、si-o-si桥氧连接高聚合共价键,铝硅酸盐前驱体在高碱性环境逐渐溶解,使得铜尾矿中玻璃相发生解聚反应。

[0018]

所述解聚反应生成的铝氧四面体带负电荷,通过平衡铜尾矿中带正电荷的重金属离子,实现将重金属离子隔离在地聚物中的笼状晶体结构内。

[0019]

胶凝材料中si/al比在1-3之间时,四面体的空间结构最合理,综合性能最优。通过添加偏高岭土调节al2o3的含量进行制备地聚物。

[0020]

所述缩聚反应的方程式如下:

[0021]

si(oh)4+ca

2+

→

c-s-h+h2o

[0022][0023]

解聚反应生成的类似有机高分子单体的si(oh)4、与溶液中的活性 ca

+

发生缩聚反应生成网状结构的无机高聚合物,包括csh凝胶、cah凝胶。

[0024]

铜尾矿中的钙含量较少,相应生成csh凝胶和cah凝胶较少,通过加入矿渣粉可以促进上述缩聚反应,从而提高铜尾矿地聚物的强度。

[0025]

一种高胶凝活性的铜尾矿地聚物材料的制备方法,采用添加复合碱料充分激发铜尾矿地聚物中玻璃相的解聚反应;添加偏高岭土、活性矿渣粉与解聚后的低聚合si(oh)4和发生缩聚反应生成cs(a)h凝胶,实现铜尾矿、矿物掺和料、碱渣固体废弃物的资源化利用;具体步骤如下:

[0026]

(1)将原状铜尾矿烘干、粉磨破碎至粉末状,得到铜尾矿粉;

[0027]

(2)按配比称取步骤(1)所述的铜尾矿粉、偏高岭土、矿渣粉,机械搅拌60s,混合均匀得到硅铝质粉料;

[0028]

(3)将复合碱料、减水剂和水混合均匀,配制成碱激发溶液;

[0029]

(4)将步骤(2)的硅铝质粉料与步骤(3)的碱激发溶液混合均匀,得到地聚物浆料;

[0030]

(5)将步骤(4)的地聚物浆料装入标准模具中,用振实台或振动台成型,在养护箱养护24h脱模,将试块在标准养护条件下养护至规定龄期,即得到所述铜尾矿地聚物。

[0031]

本发明的有益效果如下,本发明以铜尾矿、矿渣粉、高岭土、碱渣等工业固体废弃物为主要硅铝原料,实现工业固废的二次资源化利用,变废为宝,有效缓解工业固体废弃物堆存所造成的空间资源浪费和环境污染问题。本发明以铜尾矿为主要硅铝原料,矿渣粉、高岭土、碱渣为辅助原料,制备出一种高胶凝活性的铜尾矿地聚物,无需高温煅烧,具有制备工艺简单,能耗低,对环境污染小等优点,有利于水泥行业低碳推广应用。铜尾矿中常伴生硫、砷、镉等有害重金属元素,本发明制备的地聚物中带负电荷的铝氧四面体可以有效平衡重金属离子,实现将重金属离子隔离在地聚物中的笼状晶体结构内,可实现对铜

尾矿的无害化利用。

附图说明

[0032]

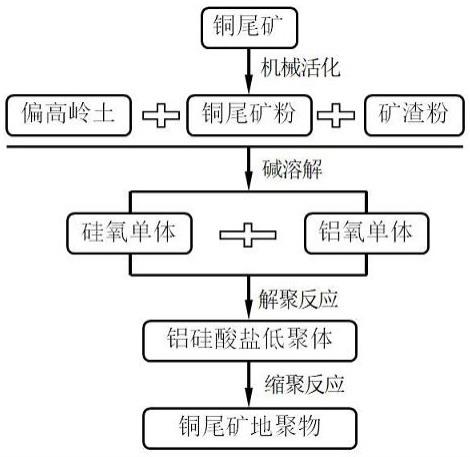

图1为本发明高胶凝活性铜尾矿地聚物的聚合反应工艺流程。

具体实施方式

[0033]

本发明的具体实施方式如图1所示。

[0034]

实施例1

[0035]

本实施例提供一种铜尾矿地聚物材料,其制备步骤如下:

[0036]

(1)将铜尾矿试样在设置温度65℃烘箱经过烘干、粉磨破碎得到铜尾矿粉,将矿渣粉、偏高岭土烘干处理,粉末状原材料过150目标准筛后得到试验样品。

[0037]

(2)按质量份数将步骤(1)的试验样品倒入水泥净浆搅拌机内搅拌60s,混合均匀得到硅铝质粉料。其中,硅铝质粉料中铜尾矿:偏高岭土:矿渣粉的质量比为60:25:15。

[0038]

(3)按质量份数称取复合碱料、萘系减水剂和水,倒入耐碱性塑料容器混合均匀,配制成碱激发溶液。所述复合碱料由水玻璃、氢氧化钠复合配制,模数为1.7,掺量为20wt%,萘系减水剂掺量为1.5wt%,水胶比为0.30。

[0039]

(4)将步骤(2)中的硅铝质粉料与步骤(3)中的碱激发溶液按顺序倒入搅拌锅内,用水泥净浆搅拌机搅拌,选取手动搅拌模式,低速搅拌120s,搅拌速率为150r/min,停15s,高速搅拌120s,搅拌速率为290r/min,停机。得到地聚物浆料。

[0040]

(5)将步骤(4)的地聚物浆料装入20mm

×

20mm

×

20mm标准方形模具中,将试模卡紧在振动台上振动120s

±

5s停机。在标准养护室养护24h后脱模,脱模后继续标准养护至规定龄期,即得到所述铜尾矿地聚物。标准养护条件是温度20℃

±

2℃、相对湿度95%rh以上。

[0041]

参照国家标准gb/t 17671-1999测试铜尾矿地聚物3d、28d抗压强度。结果表明:3d无侧限抗压强度为12.5mpa,28d无侧限抗压强度为30.7mpa,该强度达到《通用硅酸盐水泥》(gb175-2007)中复合硅酸盐水泥32.5等级要求。

[0042]

实施例2

[0043]

本实施例提供一种铜尾矿地聚物材料,其制备步骤如下:

[0044]

(1)将铜尾矿试样在设置温度65℃烘箱经过烘干、粉磨破碎得到铜尾矿粉,将矿渣粉、偏高岭土烘干处理,粉末状原材料过150目标准筛后得到试验样品。

[0045]

(2)按质量份数将步骤(1)的试验样品倒入水泥净浆搅拌机内搅拌60s,混合均匀得到硅铝质粉料。其中,硅铝质粉料中铜尾矿:偏高岭土:矿渣粉的质量比为50:30:20。

[0046]

(3)按质量份数称取复合碱料、萘系减水剂和水,倒入耐碱性塑料容器混合均匀,配制成碱激发溶液。所述复合碱料由水玻璃、氢氧化钠复合配制,模数为1.7,掺量为15wt%,萘系减水剂掺量为1.5wt%,水胶比为0.30。

[0047]

(4)将步骤(2)中的硅铝质粉料与步骤(3)中的碱激发溶液按顺序倒入搅拌锅内,用水泥净浆搅拌机搅拌,选取手动搅拌模式,低速搅拌120s,搅拌速率为150r/min,停15s,高速搅拌120s,搅拌速率为290r/min,停机。得到地聚物浆料。

[0048]

(5)将步骤(4)的地聚物浆料装入20mm

×

20mm

×

20mm标准方形模具中,将试模卡紧在振动台上振动120s

±

5s停机。在标准养护室养护24h后脱模,脱模后继续标准养护至规定

龄期,即得到所述铜尾矿地聚物。标准养护条件是温度20℃

±

2℃、相对湿度95%rh以上。

[0049]

参照国家标准gb/t 17671-1999测试铜尾矿地聚物3d、28d抗压强度。结果表明:3d无侧限抗压强度为15.7mpa,28d无侧限抗压强度为35.3mpa,该强度达到《通用硅酸盐水泥》(gb175-2007)中复合硅酸盐水泥32.5等级要求。

[0050]

实施例3

[0051]

本实施例提供一种铜尾矿地聚物材料,其制备步骤如下:

[0052]

(1)将铜尾矿试样在设置温度65℃烘箱经过烘干、粉磨破碎得到铜尾矿粉,将矿渣粉、偏高岭土烘干处理,粉末状原材料过150目标准筛后得到试验样品。

[0053]

(2)按质量份数将步骤(1)的试验样品倒入水泥净浆搅拌机内搅拌60s,混合均匀得到硅铝质粉料。其中,硅铝质粉料中铜尾矿:偏高岭土:矿渣粉的质量比为65:25:10。

[0054]

(3)按质量份数称取复合碱料、萘系减水剂和水,倒入耐碱性塑料容器混合均匀,配制成碱激发溶液。所述复合碱料由水玻璃、氢氧化钠复合配制,模数为1.7,掺量为20wt%,萘系减水剂掺量为1.5wt%,水胶比为0.30。

[0055]

(4)将步骤(2)中的硅铝质粉料与步骤(3)中的碱激发溶液按顺序倒入搅拌锅内,用水泥净浆搅拌机搅拌,选取手动搅拌模式,低速搅拌120s,搅拌速率为150r/min,停15s,高速搅拌120s,搅拌速率为290r/min,停机。得到地聚物浆料。

[0056]

(5)将步骤(4)的地聚物浆料装入20mm

×

20mm

×

20mm标准方形模具中,将试模卡紧在振动台上振动120s

±

5s停机。在标准养护室养护24h后脱模,脱模后继续标准养护至规定龄期,即得到所述铜尾矿地聚物。标准养护条件是温度20℃

±

2℃、相对湿度95%rh以上。

[0057]

参照国家标准gb/t 17671-1999测试铜尾矿地聚物3d、28d抗压强度。结果表明:3d无侧限抗压强度为11.6mpa,28d无侧限抗压强度为28.9mpa,该强度达到《通用硅酸盐水泥》(gb175-2007)中复合硅酸盐水泥32.5等级要求。

[0058]

本实施例仅仅是对本技术的具体说明,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下做出若干等同替代或明显变型,而且性能或用途相同,则应当视为属于本发明所提交的权利要求书确定的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1