一种耐高温超轻质陶瓷纤维多孔弹性体材料及其制备方法和应用与流程

1.本发明属于耐高温材料技术领域,尤其涉及一种耐高温超轻质陶瓷纤维多孔弹性体材料及其制备方法和应用。

背景技术:

2.常规珍珠项链结构的陶瓷气凝胶材料具有较低的密度和热导率,是航空航天、建筑、石油管道等众多领域常用的高效隔热材料,然而由于颗粒间不充分的连接,导致材料力学性能低、脆性大,特别是由于纳米结构的高表面能,在高温条件下内部纳米孔结构容易坍塌,难以满足航空航天等领域中瞬间热冲击和长时间承受高温等极端环境应用要求。陶瓷纤维多孔材料是一种由一维连续陶瓷纤维组成的宏观多孔材料,由于陶瓷纤维结构的表面能显著低于颗粒结构材料,因而具有耐高温、抗氧化、热稳定性好和耐机械振动性能好等诸多优点,不仅可以作为常规气凝胶材料的增强体和红外遮光体,也可单独作为高温隔热材料,在航空航天、化工冶金和核能发电等领域具有广阔的应用前景。与刚性陶瓷纤维多孔材料相比,具有较大可逆形变功能的陶瓷纤维弹性多孔材料,由于具有压缩回弹的力学特性,其内部冷结构变形所产生的应力相对较小,无需考虑热匹配问题,同时易于维修和安装,减轻了操作中的负担,因此陶瓷纤维多孔弹性体材料在实际工程应用中具有更加广泛的现实需求,引起了研究者们强烈的关注。

3.陶瓷纤维多孔弹性体材料,根据所采用陶瓷纤维的尺度范围,可以分为纳米陶瓷纤维弹性体材料和微米陶瓷纤维弹性体材料。近年来,纳米陶瓷纤维弹性体材料取得了较大进展,往往通过利用静电纺丝或者高温气相反应制备得到纳米陶瓷纤维,将陶瓷纳米纤维进行液相分散经冷冻定型和冷冻干燥而制备得到陶瓷纳米纤维气凝胶,具有超轻、超弹、耐高温等特点。中国专利申请cn108840656a报道了一种基于静电纺纳米纤维气凝胶隔热材料及其制备和应用,首先制备纳米纤维,然后制备纤维分散液,随后将所述分散液进行预冻处理,然后脱除其溶剂,形成聚合物纤维基气凝胶再经高温锻烧处理,制得改性纳米纤维气凝胶隔热材料;中国专利申请cn111116221a报道了一种耐高温的莫来石纳米纤维气凝胶的制备方法,以聚氢硅氧烷和仲丁醇铝为原料,采用静电纺丝工艺制备莫来石纳米前驱体纤维布,然后将该前驱体纤维分散采用叔丁醇凝胶注模的方法制备莫来石纳米纤维气凝胶;中国专利申请cn112607740a公开了一种碳化硅纳米纤维气凝胶的制备方法,将sio2/c凝胶粉铺设在坩埚底部,将制备的蓬松碳纤维毡放至sio2/c凝胶粉上方、盖上坩埚盖,将坩埚置于高温气氛炉内,制备得到碳化硅纳米纤维气凝胶。然而,上述专利申请中的弹性纳米陶瓷纤维多孔材料,由于纤维直径在几十到数百纳米之间,其表面能仍然较大,在高温下容易发生烧结,导致其耐温极限一般在1100~1300℃,很难达到1300℃以上。此外,由于纳米纤维的制备需要涉及相对复杂的静电纺丝和高温气相反应过程,纳米纤维原料的制备具有一定的技术难度,某种程度上限制了其大规模应用。

4.商品化的耐高温陶瓷微米纤维其直径一般为数微米到十几微米,长度可达数百微

米甚至厘米以上,材料本身的耐温极限基本能超过1400℃,甚至达到1600℃,在耐高温超轻质陶瓷纤维多孔弹性体材料制备上具有显著潜在优势。然而,目前的主流陶瓷纤维弹性体是采用纳米纤维,基本没有考虑用微米纤维作为构筑基元的,原因可能主要是:第一,微米纤维较粗导致非常容易沉降,且微米纤维的密度更大,纵使均匀分散后,也很容易再次团聚、发生沉降,因此很难得到长时稳定分散的微米纤维分散液;第二,微米纤维力学性能相对纳米纤维较差,陶瓷微米纤维如果是随机搭接,呈现散棉状态,其弹性力学性能很差。这两个主要因素导致采用陶瓷微米纤维制备具有高弹性的耐高温超轻质陶瓷纤维多孔弹性体材料难度很大。

5.因此亟需从材料选择和结构设计方面出发,采用陶瓷微米纤维制备出耐高温超轻质陶瓷纤维多孔弹性体材料。

技术实现要素:

6.为了解决现有技术中存在的一个或者多个技术问题,本发明提供了一种耐高温超轻质陶瓷纤维多孔弹性体材料及其制备方法和应用。

7.本发明在第一方面提供了一种耐高温超轻质陶瓷纤维多孔弹性体材料的制备方法,所述方法包括如下步骤:

8.(1)将陶瓷微米纤维、表面活性剂和水经高速搅拌分散均匀,形成陶瓷微米纤维分散液;

9.(2)往所述陶瓷微米纤维分散液中加入氧化石墨烯溶液、还原剂和粘结剂并搅拌均匀,然后经凝胶反应,得到陶瓷微米纤维/石墨烯复合湿凝胶;

10.(3)将所述陶瓷微米纤维/石墨烯复合湿凝胶依次进行预冷冻和冷冻干燥的步骤,得到陶瓷微米纤维/石墨烯复合泡沫;

11.(4)将所述陶瓷微米纤维/石墨烯复合泡沫依次在惰性气氛下1200~1600℃热退火处理0.1~2h和空气气氛下300~800℃煅烧处理1~6h,制得耐高温超轻质陶瓷纤维多孔弹性体材料。

12.优选地,所述陶瓷微米纤维为商品化陶瓷微米纤维,优选的是,所述陶瓷微米纤维为氧化铝陶瓷微米纤维、sibnc陶瓷微米纤维、莫来石陶瓷微米纤维、碳化硅陶瓷微米纤维中的一种或多种;和/或所述陶瓷微米纤维的直径为2~16μm,长度为100~900μm。

13.优选地,所述表面活性剂为apg1214、apg0810、tx-10、aeo-3、aeg300、aeo-7、异构十三碳醇聚氧乙烯醚1309、soe表面活性剂、skyin ep2445表面活性剂中的一种或多种。

14.优选地,在步骤(1)中:所述陶瓷微米纤维、表面活性剂与水的质量比为(0.001~0.06):(0.00001~0.001):1,优选为0.01:0.0001:1。

15.优选地,在步骤(1)中:所述高速搅拌的速度为2000~4000rpm,时间为1~6h。

16.优选地,在步骤(2)中:所述氧化石墨烯溶液中含有的氧化石墨烯的浓度为1~20mg/ml,优选为5mg/ml;所述还原剂选自抗坏血酸、二硫苏糖醇、氢碘酸、亚硫酸钠、水合肼中的一种或多种;和/或所述粘结剂为磷酸二氢铝、磷酸铝、正硅酸甲酯、正硅酸乙酯、硅溶胶、铝溶胶中的一种或多种。

17.优选地,所述氧化石墨烯溶液中含有的氧化石墨烯、还原剂、粘结剂与陶瓷微米纤维的质量比为(0.02~1):(0.08~4):(0.005~0.05):1,优选为0.1:0.8:0.01:1。

18.优选地,所述凝胶反应的温度为60~90℃,所述凝胶反应的时间为8~24h;所述预冷冻的温度为-60~-30℃,所述预冷冻的时间为8~24h;所述冷冻干燥在冷冻干燥机中进行,在冷冻干燥过程中,控制所述冷冻干燥机腔室的温度为10~35℃,所述冷冻干燥机冷阱的温度为-80℃~-50℃,所述冷冻干燥的压强为1~30pa,所述冷冻干燥的时间为24~96h;所述热退火处理的温度为1400℃,时间为0.5h;和/或所述煅烧处理的温度为600℃,时间为3h。

19.本发明在第二方面提供了由本发明在第一方面所述的制备方法制得的耐高温超轻质陶瓷纤维多孔弹性体材料;优选的是,所述耐高温超轻质陶瓷纤维多孔弹性体材料具有如下一个或多个性质:所述耐高温超轻质陶瓷纤维多孔弹性体材料的耐温极限不小于1400℃,最高为1600℃;所述耐高温超轻质陶瓷纤维多孔弹性体材料在历经1400℃高温考核12h后,在50%压缩形变下回弹率在95%以上;所述耐高温超轻质陶瓷纤维多孔弹性体材料的密度为2~70mg/cm3,具有超轻特性;所述耐高温超轻质陶瓷纤维多孔弹性体材料的室温热导率为0.023~0.032w/(m

·

k)。

20.本发明在第三方面提供了由本发明在第一方面所述的制备方法制得的耐高温超轻质陶瓷纤维多孔弹性体材料作为超轻弹性气凝胶材料的耐高温增强体和红外遮光体或超轻高温隔热材料在航空航天高温隔热领域、化工冶金高温隔热领域或核能发电高温隔热领域中的应用。

21.本发明与现有技术相比至少具有如下有益效果:

22.(1)本发明制备所述耐高温超轻质陶瓷纤维多孔弹性体材料可以直接采用商品化、货架化陶瓷微米纤维产品作为起始原料,克服了常规方法中需要采取静电纺丝、高温气相反应从头来制备陶瓷纳米纤维的复杂工艺流程,成本更低,整个制备方法更简单,并可实现宏观大尺寸制备,也有利于实际工程化应用。

23.(2)本发明方法制备的所述耐高温超轻质陶瓷纤维多孔弹性体材料的耐温极限大幅领先目前的纳米纤维弹性气凝胶,例如在一些具体实施例中制备的耐高温氧化铝陶瓷纤维多孔弹性体材料的耐温性为1400℃,耐高温碳化硅陶瓷纤维多孔弹性体材料的耐温性为1500℃,耐高温莫来石陶瓷纤维多孔弹性体材料的耐温性为1600℃,特别是本发明中的这种耐温性考核是基于马弗炉全面考核而非喷灯火焰的片面考核,能满足超高温极端热环境下的隔热需求。

24.(3)本发明方法制备的所述耐高温超轻质陶瓷纤维多孔弹性体材料的弹性力学行为和抗疲劳性能显著提升,这归功于超高弹性、超抗疲劳特性的石墨烯气凝胶模板效应,所制备的耐高温超轻质陶瓷纤维多孔弹性体材料在经1400℃及以上高温考核后,50%压缩形变下回弹率在95%以上,历经10000次压缩循环后,50%压缩形变下回弹率仍在85%以上;并且,本发明发现,本发明方法制备的所述耐高温超轻质陶瓷纤维多孔弹性体材料采用陶瓷微米纤维作为原料相比采用陶瓷纳米纤维作为原料,具有更优异的高温力学性能。

附图说明

25.图1是本发明实施例1制得的陶瓷微米纤维分散液在长时稳定16个小时后稳定分散的外形图。

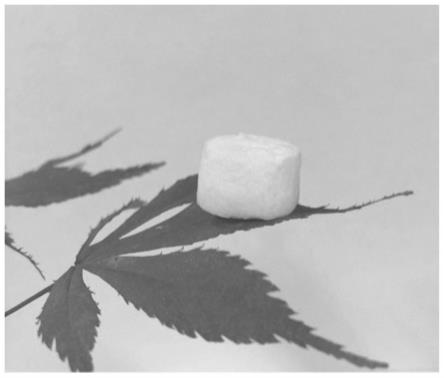

26.图2是本发明实施例1制得的耐高温超轻质陶瓷纤维多孔弹性体材料的外形图;从

图2中可以看出,所述耐高温超轻质陶瓷纤维多孔弹性体材料具有超轻的特性,能承载在一片红叶上不会把叶片压弯。

27.图3是本发明实施例1制得的耐高温超轻质陶瓷纤维多孔弹性体材料的扫描电镜图。

28.图4是本发明实施例1制得的耐高温超轻质陶瓷纤维多孔弹性体材料的热重图。

29.图5是本发明实施例1制得的耐高温超轻质陶瓷纤维多孔弹性体材料在空气气氛1400℃高温马弗炉考核12h后的50%压缩形变下的压缩回弹图。

具体实施方式

30.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.本发明在第一方面提供了一种耐高温超轻质陶瓷纤维多孔弹性体材料的制备方法,所述方法包括如下步骤:

32.(1)将陶瓷微米纤维、表面活性剂和水经高速搅拌分散均匀,形成陶瓷微米纤维分散液;在本发明中,所述陶瓷微米纤维为市面上可以直接购买的商品化陶瓷微米纤维;在本发明中,陶瓷微米纤维(微米陶瓷纤维)指的是直径在微米级寸的陶瓷纤维,陶瓷纳米纤维(纳米陶瓷纤维)指的是直径在纳米级的陶瓷纤维。

33.(2)往所述陶瓷微米纤维分散液中加入氧化石墨烯溶液、还原剂和粘结剂并搅拌均匀,然后经凝胶反应,得到陶瓷微米纤维/石墨烯复合湿凝胶;在本发明中,所述氧化石墨烯溶液指的是氧化石墨烯水溶液;在步骤(2)中,所述搅拌的速度例如为2000~4000rpm,所述搅拌的时间例如为5~15min;

34.(3)将所述陶瓷微米纤维/石墨烯复合湿凝胶依次进行预冷冻和冷冻干燥的步骤,得到陶瓷微米纤维/石墨烯复合泡沫;

35.(4)将所述陶瓷微米纤维/石墨烯复合泡沫依次在惰性气氛(例如氮气气氛和/或氩气气氛)下1200~1600℃热退火处理0.1~2h和空气气氛下300~800℃煅烧处理1~6h,制得耐高温超轻质陶瓷纤维多孔弹性体材料;在本发明中,在空气气氛下煅烧处理的温度更优选为500~800℃;在本发明中,所述耐高温超轻质陶瓷纤维多孔弹性体材料具有超轻质的特性。

36.本发明提供了一种耐高温超轻质陶瓷纤维多孔弹性体材料的制备方法,一方面通过在制备过程中采用气泡辅助分散和表面静电改性的策略,实现了对直径粗壮的陶瓷微米纤维的长时稳定分散,另一方面利用超高弹性的石墨烯气凝胶独特的多孔结构作为模板,实现了多孔陶瓷纤维材料的弹性力学大幅改善。虽然加入表面活性剂配合高速搅拌是当前纳米纤维、微米纤维进行分散的有效策略,表面活性剂主要是通过吸附在纤维表面改变纤维的电荷特性,从而防止纤维之间团聚和发生沉降;但是本发明精心选用的表面活性剂(所述表面活性剂优选为apg1214、apg0810、tx-10、aeo-3、aeg300、aeo-7、异构十三碳醇聚氧乙烯醚1309、soe表面活性剂、skyin ep2445表面活性剂中的一种或多种)除了具有上述表面改性作用,本发明发现其还具有稳定起泡作用,一方面搅拌过程中产生的气泡在流场的剪

切下会发生频繁的变形或旋转,这会进一步对其周围的陶瓷微米纤维进行剪切增强,另一方面气泡的产生能极大改变液体的粘性,这一气液粘性能够起到对陶瓷微米纤维浮力作用,综合作用就是对陶瓷微米纤维具有均匀稳定分散作用;此外,本发明通过弹性石墨烯气凝胶的模板效应,使得分布在石墨烯气凝胶孔壁上的陶瓷微米纤维,在去除石墨烯气凝胶模板后所得的多孔陶瓷纤维材料也同样具有很好的弹性力学。一般而言,由微米陶瓷纤维组成的材料其弹性力学性能不如纳米陶瓷纤维组成的材料,但是本发明凭借超弹性石墨烯气凝胶的模板效应,使所制备的微米陶瓷纤维多孔弹性体材料的力学性能在低温下不逊于纳米陶瓷纤维弹性体材料,而在高温下力学性能尤为突出。

37.本发明制备所述耐高温超轻质陶瓷纤维多孔弹性体材料可以直接采用商品化、货架化陶瓷微米纤维产品作为起始原料,克服了常规方法中需要采取静电纺丝、高温气相反应从头来制备陶瓷纤维的复杂工艺流程,成本更低,整个制备方法更简单,并可实现宏观大尺寸制备,也有利于实际工程化应用;本发明方法制备的所述耐高温超轻质陶瓷纤维多孔弹性体材料的耐温极限大幅领先目前的纳米纤维弹性气凝胶,例如在一些具体实施例中制备的耐高温氧化铝陶瓷纤维多孔弹性体材料的耐温性为1400℃,耐高温碳化硅陶瓷纤维多孔弹性体材料的耐温性为1500℃,耐高温莫来石陶瓷纤维多孔弹性体材料的耐温性为1600℃,特别是本发明中的这种耐温性考核是基于马弗炉全面考核而非喷灯火焰的片面考核,能满足超高温极端热环境下的隔热需求;本发明方法制备的所述耐高温超轻质陶瓷纤维多孔弹性体材料的弹性力学行为和抗疲劳性能显著提升,这归功于超高弹性、超抗疲劳特性的石墨烯气凝胶模板效应,所制备的耐高温超轻质陶瓷纤维多孔弹性体材料在经1400℃及以上高温考核后,50%压缩形变下回弹率在95%以上,历经10000次压缩循环后,50%压缩形变下回弹率仍在85%以上;并且,本发明发现,本发明方法制备的所述耐高温超轻质陶瓷纤维多孔弹性体材料采用陶瓷微米纤维作为原料相比采用陶瓷纳米纤维作为原料,具有更优异的高温力学性能。

38.现有技术中有利用陶瓷纤维、碳纤维等纤维材料对石墨烯气凝胶进行力学增强(如参见中国专利申请cn105130380a和cn110156432a等)的相关报道,但是这些复合材料不耐高温(有氧环境),高温一烧,石墨烯会氧化烧掉,cn105130380a中氧化锆纤维虽然会留下,但是由于石墨烯模板结构消失,其中的氧化锆纤维由于无搭接结构,也会随之发生坍塌,成为一团收缩的散棉状态,不会具有弹性力学特性;与这些现有技术不同的是,本发明并不是制备了一种力学性能增强的石墨烯气凝胶,而是利用超高弹性的石墨烯气凝胶独特的多孔结构作为模板,实现了耐高温超轻质陶瓷纤维多孔材料的制备,在经过空气气氛下的煅烧处理,石墨烯气凝胶会被主动烧掉。本发明通过在制备过程中引入粘结剂并且在惰性气氛下高温退火处理后,再在空气气氛下煅烧是针对耐高温超轻质陶瓷纤维多孔弹性体材料制备的独特工艺,具有如下效果:(1)本发明引入粘结剂,是为了能够将陶瓷微米纤维之间搭接起来,但是本发明的粘结剂是散乱分布在陶瓷微米纤维上的,只有少许是分布在纤维搭接节点处的,粘接效果相对不够理想,本发明发现,惰性下高温退火处理会使粘结剂发生一定的融化流动或者使得陶瓷微米纤维表面析出低熔点掺杂相,从而增加粘接界面提高陶瓷微米纤维材料弹性;(2)惰性气氛下退火石墨烯气凝胶会发生高度还原反应,石墨烯片层之间的π-π作用会更显著,从而使石墨烯片之间的搭接会更强,综合起来就是作为模板的石墨烯气凝胶弹性力学更佳;(3)在惰性高温下退火后再在300~800℃空气下进行煅烧

去除石墨烯模板,本发明发现,相比直接在1400℃高温有氧环境下的直接煅烧,两步分开的策略,可以先提高陶瓷纤维的力学和弹性性能,然后使得再去除石墨烯气凝胶模板对陶瓷纤维弹性体的影响最小,而若直接在1400℃高温有氧环境下直接煅烧,会由于本发明制备的陶瓷纤维弹性体的密度相对较低,这样一步实现粘接增强和石墨烯去除的过程,导致引起陶瓷纤维体的收缩,甚至结构坍塌、弹性性能降低的问题。

39.根据一些优选的实施方式,所述陶瓷微米纤维为商品化陶瓷微米纤维,优选的是,所述陶瓷微米纤维为氧化铝陶瓷微米纤维、sibnc陶瓷微米纤维、莫来石陶瓷微米纤维、碳化硅陶瓷微米纤维中的一种或多种;和/或所述陶瓷微米纤维的直径为2~16μm,长度为100~900μm。

40.根据一些优选的实施方式,所述表面活性剂为牌号为apg1214(烷基糖苷apg1214)、apg0810(烷基糖苷apg0810)、tx-10(烷基酚聚氧乙烯醚tx-10)、aeo-3(脂肪醇聚氧乙烯醚aeo-3)、aeg300(醇醚糖苷aeg300)、aeo-7(脂肪醇聚氧乙烯醚aeo-7)、异构十三碳醇聚氧乙烯醚1309、soe表面活性剂、skyin ep2445表面活性剂中的一种或多种,优选的是,所述表面活性剂为apg1214,在本发明中,这些产品均可以直接从市面上购买得到。

41.根据一些优选的实施方式,在步骤(1)中:所述陶瓷微米纤维、表面活性剂与水的质量比为(0.001~0.06):(0.00001~0.001):1,优选为,所述陶瓷微米纤维、表面活性剂与水的质量比为(0.008~0.012):(0.00008~0.00012):1,更优选为0.01:0.0001:1。在本发明中,若所述陶瓷微米纤维相比水的含量过低,在石墨烯有氧煅烧的过程中,容易发生收缩,引起孔结构的坍塌,而若所述陶瓷微米纤维相比水的含量过高,过量的陶瓷微米纤维很难完全均匀分散开,且不利于制备超轻质陶瓷纤维多孔弹性体材料;若所述表面活性剂相比于水的含量过低,无法起到起泡及陶瓷微米纤维表面改性的目的,而表面活性剂相比于水的含量过高,发泡率会过大,且孔过于细腻,均会影响陶瓷微米纤维的分散效果。

42.根据一些优选的实施方式,在步骤(1)中:所述高速搅拌的速度为2000~4000rpm(例如2000rpm、2500rpm、3000rpm、3500rpm或4000rpm),时间为1~6h(例如1、1.5、2、2.5、3、3.5、4、4.5、5、5.5或6h),更优选为3~6h。

43.根据一些优选的实施方式,在步骤(2)中:所述氧化石墨烯溶液中含有的氧化石墨烯的浓度为1~20mg/ml,优选为5mg/ml;所述还原剂选自抗坏血酸、二硫苏糖醇、氢碘酸、亚硫酸钠、水合肼中的一种或多种,优选的是,所述还原剂为抗坏血酸;和/或

44.所述粘结剂为磷酸二氢铝、磷酸铝、正硅酸甲酯、正硅酸乙酯、硅溶胶、铝溶胶中的一种或多种,优选的是,所述粘剂剂为磷酸二氢铝;本发明对这些优选的粘结剂的种类没有特别的要求,采用市面上可以直接购买的产品即可。

45.根据一些优选的实施方式,所述氧化石墨烯溶液中含有的氧化石墨烯、还原剂、粘结剂与陶瓷微米纤维的质量比为(0.02~1):(0.08~4):(0.005~0.05):1,优选为(0.08~0.3):(0.08~4):(0.005~0.05):1,更优选为0.1:0.8:0.01:1。在本发明中,优选为所述粘结剂与所述陶瓷微米纤维的质量比为(0.005~0.05):1,若粘结剂的含量过少无法起到将陶瓷微米纤维有效粘接起来的目的,会使最终制备的陶瓷纤维弹性体的弹性力学性能较差,但是粘接剂的含量过高,会使得微米纤维之间的搭接程度过高,使材料从弹性力学转变为脆性力学;在本发明中,优选为使得陶瓷微米纤维之间的搭接程度适当,才能使得耐高温超轻质陶瓷纤维多孔弹性体材料具备更好的弹性力学。

46.根据一些优选的实施方式,所述凝胶反应的温度为60~90℃,所述凝胶反应的时间为8~24h;所述预冷冻的温度为-60~-30℃,所述预冷冻的时间为8~24h;所述冷冻干燥在冷冻干燥机中进行,在冷冻干燥过程中,控制所述冷冻干燥机腔室的温度为10~35℃,所述冷冻干燥机冷阱的温度为-80℃~-50℃,所述冷冻干燥的压强为1~30pa,所述冷冻干燥的时间为24~96h;所述热退火处理的温度为1400℃,时间为0.5h;和/或所述煅烧处理的温度为600℃,时间为3h。

47.本发明在第二方面提供了由本发明在第一方面所述的制备方法制得的耐高温超轻质陶瓷纤维多孔弹性体材料;优选的是,所述耐高温超轻质陶瓷纤维多孔弹性体材料具有如下一个或多个性质:所述耐高温超轻质陶瓷纤维多孔弹性体材料的耐温极限不小于1400℃,最高为1600℃;所述耐高温超轻质陶瓷纤维多孔弹性体材料在历经静态空气气氛1400℃高温马弗炉考核12h后,在50%压缩形变下回弹率在95%以上;所述耐高温超轻质陶瓷纤维多孔弹性体材料的密度为2~70mg/cm3,具有超轻特性;所述耐高温超轻质陶瓷纤维多孔弹性体材料的室温热导率为0.023~0.032w/(m

·

k)。本发明制得的所述耐高温超轻质陶瓷纤维多孔弹性体材料,既可以作为超轻弹性气凝胶材料的耐高温增强体和红外遮光体,也可单独作为超轻高温隔热材料,而在航空航天、化工冶金和核能发电等高温隔热领域中的应用。

48.本发明在第三方面提供了由本发明在第一方面所述的制备方法制得的耐高温超轻质陶瓷纤维多孔弹性体材料作为超轻弹性气凝胶材料的耐高温增强体和红外遮光体或超轻高温隔热材料在航空航天高温隔热领域、化工冶金高温隔热领域或核能发电高温隔热领域中的应用。

49.下文将通过举例的方式对本发明进行进一步的说明,但是本发明的保护范围不限于这些实施例。

50.实施例1

51.①

将1g氧化铝陶瓷微米纤维(平均直径为3μm、平均长度为230μm)、0.01gapg1214和100g水称取于烧杯中,以4000rpm的搅拌速度搅拌4h,得到陶瓷微米纤维分散液。

52.②

往上述陶瓷微米纤维分散液中依次加入20ml氧化石墨烯水溶液(浓度为5mg/ml)、0.8g抗坏血酸、0.01g磷酸二氢铝,以4000rpm的搅拌速度搅拌5min搅拌均匀,将混合液倒入反应釜中,并于90℃下进行凝胶反应12h,待反应釜冷却后取出凝胶块体,即得到陶瓷微米纤维/石墨烯复合湿凝胶。

53.③

将上述陶瓷微米纤维/石墨烯复合湿凝胶取出来放入到温度为-40℃的冰箱中冷冻12h,然后放入到冷冻干燥机中进行冷冻干燥,冷冻干燥机内压强控制在20pa以下,冷冻干燥机腔室温度控制在25℃,冷冻干燥冷阱温度控制在-70℃,冷冻干燥48h后,得到陶瓷微米纤维/石墨烯复合泡沫。

54.④

将上述陶瓷微米纤维/石墨烯复合泡沫放置在气氛炉中,在ar气氛下进行高温热退火,将炉内温度从室温缓慢升高到1400℃,升温速率为10℃/min,进气速率20ml/min,并在氩气气氛中1400℃下高温热退火处理0.5h,之后自然降温到600℃并在此温度下保持温度恒定,将ar气氛变为空气气氛,进气速率提高到100ml/min,并在空气气氛中600℃下煅烧处理3h,待自然冷却到室温后,即得到耐高温超轻质陶瓷纤维多孔弹性体材料。

55.实施例2

56.实施例2与实施例1基本相同,不同之处在于:

57.在步骤

①

中,采用1g碳化硅陶瓷微米纤维(平均直径为6μm、平均长度为480μm)替换实施例1中的氧化铝陶瓷微米纤维(平均直径为3μm、平均长度为230μm)进行实验。

58.在步骤

④

中,将上述陶瓷微米纤维/石墨烯复合泡沫放置气氛炉中,在ar气氛下进行高温热退火,将炉内温度从室温缓慢升高到1500℃,升温速率为10℃/min,进气速率20ml/min,并在氩气气氛中1500℃下高温热退火处理0.5h,之后自然降到700℃并在此温度下保持温度恒定,将ar气氛变为空气气氛,进气速率提高到100ml/min,并在空气气氛中700℃下煅烧处理3h,待自然冷却到室温后,即得到耐高温超轻质陶瓷纤维多孔弹性体材料。

59.实施例3

60.实施例3与实施例1基本相同,不同之处在于:

61.在步骤

①

中,采用1g莫来石陶瓷微米纤维(平均直径为10μm、平均长度为800μm)替换实施例1中的氧化铝陶瓷微米纤维(平均直径为3μm、平均长度为230μm)进行实验。

62.在步骤

④

中,将上述陶瓷微米纤维/石墨烯复合泡沫放置在气氛炉中,在ar气氛下进行高温热退火,将炉内温度从室温缓慢升高到1600℃,升温速率为10℃/min,进气速率20ml/min,并在氩气气氛中1600℃下高温热退火处理0.5h,之后自然降到800℃并在此温度下保持温度恒定,将ar气氛变为空气气氛,进气速率提高到100ml/min,并在空气气氛中800℃下煅烧处理3h,待自然冷却到室温后,即得到耐高温超轻质陶瓷纤维多孔弹性体材料。

63.实施例4

64.实施例4与实施例1基本相同,不同之处在于:

65.在步骤

①

中,将0.8g氧化铝陶瓷微米纤维(平均直径为3μm、平均长度为230μm)、0.012gapg1214和100g水称取于烧杯中,以4000rpm的搅拌速度搅拌4h,得到陶瓷微米纤维分散液。

66.在步骤

②

中,往上述陶瓷微米纤维分散液中依次加入12.8ml氧化石墨烯水溶液(浓度为5mg/ml)、0.8g抗坏血酸、0.005g磷酸二氢铝,以4000rpm的搅拌速度搅拌5min搅拌均匀,将混合液倒入反应釜中,并于90℃下进行凝胶反应12h,待反应釜冷却后取出凝胶块体,即得到陶瓷微米纤维/石墨烯复合湿凝胶。

67.实施例5

68.实施例5与实施例1基本相同,不同之处在于:

69.在步骤

①

中,将1.2g氧化铝陶瓷微米纤维(平均直径为3μm、平均长度为230μm)、0.008gapg1214和100g水称取于烧杯中,以4000rpm的搅拌速度搅拌4h,得到陶瓷微米纤维分散液。

70.在步骤

②

中,往上述陶瓷微米纤维分散液中依次加入72ml氧化石墨烯水溶液(浓度为5mg/ml)、0.8g抗坏血酸、0.05g磷酸二氢铝,以4000rpm的搅拌速度搅拌5min搅拌均匀,将混合液倒入反应釜中,并于90℃下进行凝胶反应12h,待反应釜冷却后取出凝胶块体,即得到陶瓷微米纤维/石墨烯复合湿凝胶。

71.实施例6

72.实施例6与实施例1基本相同,不同之处在于:

73.在步骤

①

中,将0.1g氧化铝陶瓷微米纤维(平均直径为3μm、平均长度为230μm)、0.05gapg1214和100g水称取于烧杯中,以4000rpm的搅拌速度搅拌4h,得到陶瓷微米纤维分

散液。

74.在步骤

②

中,往上述陶瓷微米纤维分散液中依次加入100ml氧化石墨烯水溶液(浓度为5mg/ml)、0.8g抗坏血酸、0.01g磷酸二氢铝,以4000rpm的搅拌速度搅拌5min搅拌均匀,将混合液倒入反应釜中,并于90℃下进行凝胶反应12h,待反应釜冷却后取出凝胶块体,即得到陶瓷微米纤维/石墨烯复合湿凝胶。

75.实施例7

76.实施例7与实施例1基本相同,不同之处在于:

77.在步骤

①

中,将6g氧化铝陶瓷微米纤维(平均直径为3μm、平均长度为230μm)、0.01gapg1214和100g水称取于烧杯中,以4000rpm的搅拌速度搅拌4h,得到陶瓷微米纤维分散液。

78.在步骤

②

中,往上述陶瓷微米纤维分散液中依次加入480ml氧化石墨烯水溶液(浓度为5mg/ml)、0.8g抗坏血酸、0.01g磷酸二氢铝,以4000rpm的搅拌速度搅拌5min搅拌均匀,将混合液倒入反应釜中,并于90℃下进行凝胶反应12h,待反应釜冷却后取出凝胶块体,即得到陶瓷微米纤维/石墨烯复合湿凝胶。

79.实施例8

80.实施例8与实施例1基本相同,不同之处在于:

81.②

往上述陶瓷微米纤维分散液中依次加入20ml氧化石墨烯水溶液(浓度为5mg/ml)、0.8g抗坏血酸、0.004g磷酸二氢铝,以4000rpm的搅拌速度搅拌5min搅拌均匀,将混合液倒入反应釜中,并于90℃下进行凝胶反应12h,待反应釜冷却后取出凝胶块体,即得到陶瓷微米纤维/石墨烯复合湿凝胶。

82.实施例9

83.实施例9与实施例1基本相同,不同之处在于:

84.②

往上述陶瓷微米纤维分散液中依次加入20ml氧化石墨烯水溶液(浓度为5mg/ml)、0.8g抗坏血酸、0.06g磷酸二氢铝,以4000rpm的搅拌速度搅拌5min搅拌均匀,将混合液倒入反应釜中,并于90℃下进行凝胶反应12h,待反应釜冷却后取出凝胶块体,即得到陶瓷微米纤维/石墨烯复合湿凝胶。

85.实施例10

86.实施例10与实施例1基本相同,不同之处在于:

87.在步骤

④

中,将上述陶瓷微米纤维/石墨烯复合泡沫放置在气氛炉中,在ar气氛下进行高温热退火,将炉内温度从室温缓慢升高到1400℃,升温速率为10℃/min,进气速率20ml/min,并在氩气气氛中1400℃下高温热退火处理0.5h,之后自然降到400℃并在此温度下保持温度恒定,将ar气氛变为空气气氛,进气速率提高到100ml/min,并在空气气氛中400℃下煅烧处理3h,待自然冷却到室温后,得到耐高温超轻质陶瓷纤维多孔弹性体材料。

88.对比例1

89.对比例1与实施例1基本相同,不同之处在于:

90.④

将上述陶瓷微米纤维/石墨烯复合泡沫放置在气氛炉中,在ar气氛下进行高温热退火,将炉内温度从室温缓慢升高到1400℃,升温速率为10℃/min,进气速率20ml/min,并在氩气气氛中1400℃下高温热退火处理0.5h,之后将ar气氛变为空气气氛,进气速率提高到100ml/min,并在空气气氛中1400℃下煅烧处理1h,待自然冷却到室温后,得到耐高温

超轻质陶瓷纤维多孔弹性体材料。

91.对比例2

92.对比例2与实施例1基本相同,不同之处在于:

93.②

往上述陶瓷微米纤维分散液中依次加入20ml氧化石墨烯水溶液(浓度为5mg/ml)、0.8g抗坏血酸,以4000rpm的搅拌速度搅拌5min搅拌均匀,将混合液倒入反应釜中,并于90℃下进行凝胶反应12h,待反应釜冷却后取出凝胶块体,得到陶瓷微米纤维/石墨烯复合湿凝胶。

94.对比例3

95.对比例3与实施例1基本相同,不同之处在于:

96.在步骤

④

中,将上述陶瓷微米纤维/石墨烯复合泡沫放置在气氛炉中,在ar气氛下进行高温热退火,将炉内温度从室温缓慢升高到1400℃,升温速率为10℃/min,进气速率20ml/min,并在氩气气氛中1400℃下高温热退火处理0.5h,得到陶瓷微米纤维增强石墨烯气凝胶材料。

97.对比例4

98.对比例4与实施例1基本相同,不同之处在于:

99.在步骤

④

中,将上述陶瓷微米纤维/石墨烯复合泡沫放置在气氛炉中,在ar气氛下进行高温热退火,将炉内温度从室温缓慢升高到1400℃,升温速率为10℃/min,进气速率20ml/min,并在氩气气氛中1400℃下高温热退火处理2h,待自然冷却到室温后,得到陶瓷微米纤维增强石墨烯气凝胶材料。

100.对比例5

101.对比例5与实施例1基本相同,不同之处在于:

102.在步骤

①

中,采用1g氧化铝陶瓷纳米纤维(平均直径为150nm、平均长度为120μm)、0.01gapg1214和100g水称取于烧杯中,以4000rpm的搅拌速度搅拌4h,得到陶瓷纳米纤维分散液;采用该陶瓷纳米纤维分散液替换实施例1中的陶瓷微米纤维分散液进行后续步骤。

103.对比例6

104.①

称取50mg氧化锆纤维(氧化锆纤维的平均直径为4μm、平均长度为420μm)、10mg十二烷基苯磺酸钠,加入5ml水,超声30min,并磁力搅拌12h,得到氧化锆纤维的悬浮液。

105.②

取5ml浓度为10mg/ml的氧化石墨烯水溶液加入到氧化锆纤维的悬浮液中,超声30min,并磁力搅拌1h,得到氧化石墨烯-氧化锆纤维分散液。

106.③

在氧化石墨烯-氧化锆纤维分散液中滴加1ml质量分数为20%硫化铵((nh4)2s)水溶液,分散均匀后,在温度为90℃、还原3h,得还原过的样品。

107.④

将还原过的样品用水冲洗后浸入氨水(氨水的质量浓度为15%)并在温度为90℃的条件下保存0.5h,最后用液氮迅速冷冻,然后放入到冷冻干燥机中进行冷冻干燥,冷冻干燥机内压强控制在20pa以下,冷冻干燥机腔室温度控制在25℃,冷冻干燥冷阱温度控制在-70℃,冷冻干燥48h后,得到石墨烯-氧化锆纤维复合气凝胶。

108.对比例7

109.①

将碳纤维(直径为10μm,长度为5mm)24mg和十二烷基苯磺酸钠1000mg分散在10ml水中形成溶液a,超声波处理30min;将氧化石墨烯240mg和抗坏血酸480mg加入50ml水中形成溶液b;将溶液a和溶液b混合,并通过超声分散30min,得到混合分散液。

110.②

将混合分散液在10000rpm转速下搅拌发泡,得到混合泡沫。

111.③

将混合泡沫80℃下进行还原反应6h,冷却至25℃,得到碳纤维复合石墨烯水凝胶。

112.④

将碳纤维复合石墨烯水凝胶在浓度为1vol%的乙醇水溶液中进行浸泡洗涤24h,然后取出置于-45℃下冷冻处理12h,再升温至25℃,再置于65℃干燥处理24h,最后在氩气气氛500℃下进行退火处理,得到碳纤维复合石墨烯气凝胶样品。退火处理具体为:以15℃/min的加热速率加热至500℃,保持1h,再以15℃/min的降温速率降温至室温。

113.对比例8

114.①

将氧化铝陶瓷微米纤维(平均直径为3μm、平均长度为230μm)24mg和十二烷基苯磺酸钠1000mg分散在10ml水中形成溶液a,超声波处理30min;将氧化石墨烯240mg和抗坏血酸480mg加入50ml水中形成溶液b;将溶液a和溶液b混合,并通过超声分散30min,得到混合分散液。

115.②

将混合分散液在10000rpm转速下搅拌发泡,得到混合泡沫。

116.③

将混合泡沫80℃下进行还原反应6h,冷却至25℃,得到氧化铝纤维复合石墨烯水凝胶。

117.④

将氧化铝纤维复合石墨烯水凝胶在浓度为1vol%的乙醇水溶液中进行浸泡洗涤24h,然后取出置于-45℃下冷冻处理12h,再升温至25℃,再置于65℃干燥处理24h,最后在氩气气氛1400℃下进行退火处理,得到氧化铝纤维复合石墨烯气凝胶样品。退火处理具体为:以15℃/min的加热速率加热至1400℃,保持1h,再以15℃/min的降温速率降温至室温。

118.本发明对实施例1~10以及对比例1~8最终制得的材料的性能指标进行了测试,测试结果如表1所示;在表1中,1400℃高温考核12h,指的是在空气气氛1400℃高温马弗炉考核12h;本发明中,在将材料经过空气气氛1400℃高温马弗炉考核12h后,再使得材料经10000次压缩循环后测得50%压缩形变回弹率(%)的结果如表1所示;10000次压缩循环指的是利用万能实验机对测试样品进行加载-卸载10000次循环测试,每次加载时,压缩形变量为50%压缩形变;在本发明中,50%压缩形变是材料在厚度方向上的压缩量占材料初始厚度的50%。

119.在本发明中,所述耐温温度的测试为:将各实施例以及对比例最终制得的材料在空气气氛某一高温温度马弗炉中考核12h,材料在x、y、z方向的线性收缩率的平均值小于2%,则认为该材料可以耐受该高温温度,以实施例1为例,实施例1制得的材料在空气气氛1400℃高温马弗炉考核12h后,其在x、y、z方向的线性收缩率的平均值为0.2%,其耐温温度为1400℃;表1中,符号

“‑”

表示未对该性能指标进行测试。

120.[0121][0122]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1