一种碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料及其形成方法和应用

1.本技术涉及二次电池领域,具体涉及一种碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料及其形成方法和应用。

背景技术:

2.锂离子电池已普遍使用在移动设备和电动汽车等产品,但锂在地壳中含量稀缺,且分布不均。随着锂离子电池的不断发展,其成本逐渐上升,如何寻找其他低成本、储量丰富的新型替代储能器件迫在眉睫。钠的含量丰富,在地壳中的丰度为2.75%,且全球分布均匀,同时,钠和锂具有相似的物理化学性质和近似电池工作原理。然而,在实际使用过程中,钠离子的半径比锂离子半径大,传统的锂离子电池用负极材料呈现出反应动力学缓慢、体积膨胀大和结构坍塌严重等问题,致使能量密度低、倍率和循环稳定性差。

3.氮化钼具有良好的金属属性和较高的理论容量,但在实际应用过程中,由于钠离子半径大,通常导致离子在其体相中扩散迟滞,容量利用不完全。同时,严重的体积变化易导致结构坍塌,呈现出较差的能量密度和循环稳定性。硒化钼具有独特的片状结构和表面特性,能为钠离子存储提供双面活性位点,表现出较高的实际容量。然而,在充放电过程中,纳米片较高的表面能易使片层团聚和结构坍塌,造成较大的容量衰减。

4.公开号为cn110400916a的专利文献公开了一种二硒化钼纳米片修饰的碳纤维复合材料制备方法,通过静电纺丝和高温碳化法制备得到钼基碳纳米纤维,再通过热处理技术生长硒化钼纳米片,得到二硒化钼纳米片修饰的碳纳米纤维复合材料,使得电化学过程中电子可以快捷有效地传输,增强导电性,但对于缓解体积变化,增强结构稳定性方面,不具有良好的改进效果。

5.公开号为cn107955598b的专利文献公开了一种硒化钼纳米片/氮掺杂碳核壳结构复合材料及其制备方法和应用,克服了硒化钼本体材料活性低的缺点,有效缓解硒化钼在使用过程中因体积膨胀造成的不稳定性,但在提高基底材料能量密度、倍率和循环稳定性方面,未体现出良好的改进效果。

技术实现要素:

6.本发明的目的在于,提供一种碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料及其形成方法和应用,利用少层硒化钼纳米片,在提高基底材料能量密度的同时,有效缓解自身结构的堆叠和团聚,使电极材料获得明显提升的循环稳定性能,并通过少层的硒化钼纳米片与氮化钼的结合,缓解体积变化,增强导电性和结构稳定性。从而克服现有技术中存在的体积膨胀大、结构坍塌严重、能量密度低、倍率和循环稳定性差的缺陷,有效解决氮化钼比容量低和多层硒化钼循环稳定性差的问题。

7.本发明采取的第一种技术方案是:一种碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料的形成方法,包括如下步骤:

s1:将钼酸铵充分溶解在去离子水中,搅拌后逐滴加入苯胺,继续搅拌,然后加入稀盐酸,继续搅拌直至产生大量乳白色沉淀,将所述乳白色沉淀转移到油浴锅中,油浴加热并持续搅拌,经过滤、清洗和干燥后,得到钼-聚苯胺框架;s2:将s1中得到的钼-聚苯胺框架作为前驱体置于管式炉中,在高纯氩气中进行不低于500摄氏度的高温热处理,得到碳纳米棒束原位析出二氧化钼纳米颗粒的复合材料;s3:将s2中得到的碳纳米棒束原位析出二氧化钼纳米颗粒的复合材料溶解在去离子水中,再加入硒粉和水合肼溶液,置于聚四氟乙烯内衬中,均匀搅拌后,在不锈钢高压反应釜中进行水热反应,经过滤、清洗和干燥后,得碳封装二氧化钼表面修饰少层硒化钼纳米片复合材料;s4:将s3中得到的碳封装二氧化钼表面修饰少层硒化钼纳米片复合材料置于氨/氮混合气体环境中,在不低于700摄氏度的条件下进行热处理,经过滤、清洗和干燥后,得碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料。

8.进一步地,s1中将钼酸铵充分溶解在去离子水中搅拌15分钟后制得的钼酸铵水溶液浓度为0.1~10克/100毫升,苯胺的用量为1~30毫升,加入苯胺后搅拌时间为10~15分钟,稀盐酸的浓度为0.1~3摩尔每升,稀盐酸的用量为5~80毫升,油浴温度为30~70摄氏度,油浴时间为6~24小时。

9.进一步地,s2中使用的高纯氩气的氩气浓度不低于99.99%,钼-聚苯胺框架在所述高纯氩气中的高温热处理温度为500~800摄氏度,高温热处理时间为1~5小时。

10.进一步地,s3中碳纳米棒束原位析出二氧化钼纳米颗粒的复合材料的水溶液浓度为0.1~5克/100毫升,硒粉用量为0.01~0.15克,水合肼溶液中水合肼质量分数为40~80%,水合肼溶液的用量为1~10毫升,加入硒粉和水合肼溶液后均匀搅拌15分钟,水热反应的条件为150~250摄氏度热处理8~12小时。

11.进一步地,氨/氮混合气体中氨气和氮气的体积比为1:9~1:19,热处理温度为700~900摄氏度,热处理时间为30分钟~2小时。

12.本发明采取的第二种技术方案是:一种碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料,所述碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料通过第一种技术方案所述的方法制得。

13.进一步地,所述碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料的结构为碳纳米棒束上镶嵌纳米颗粒,纳米颗粒表面均匀生长少层的纳米片的三维空间结构。

14.所述碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料的应用包括但不限于用作钠离子电池负极材料。

15.本发明的有益技术效果在于:(1)碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料具有原位碳复合、少层硒化钼纳米片、富氮氮化钼和丰富异质界面等结构优势;其中,碳纳米棒束的原位保护,能增强导电性,缓解体积变化带来的机械应力,防止晶粒粉末化,提高结构和循环稳定性;少层硒化钼纳米片和氮化钼纳米颗粒结合形成丰富的异质界面,可提升电荷迁移率,增强反应动力学,提高倍率性能,以此合成的复合材料应用于钠离子电池负极,将获得优异的储钠效果;(2)本发明所述方法制得的碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料为

束状碳纳米棒原位复合富氮氮化钼纳米颗粒,以及少层硒化钼纳米片均匀地生长在氮化钼纳米颗粒表面的空间构造;碳纳米棒束的原位封装能将氮化钼纳米颗粒限制在同步形成的碳材料中,增强导电性,缓解体积变化带来的机械应力,防止晶粒粉末化,提高结构和循环稳定性;少层硒化钼纳米片能引入丰富的电化学活性位点,在提高氮化钼能量密度的同时,可有效缓解自身结构的堆叠和团聚,使电极材料获得明显提升的循环稳定性能;从而克服氮化钼因晶格间距小,呈现出较差的能量密度,以及纳米片较高的表面能易使硒化钼片层团聚和结构坍塌,造成较大的容量衰减的缺陷;(3)通过少层的硒化钼纳米片与氮化钼的结合,将构成异质界面,能提供额外的活性位点,提升电荷迁移率,提高反应动力学,获得显著提升的倍率性能;克服氮化钼在体相中扩散迟滞,容量利用不完全的缺陷;(4)与现有技术相比,本发明提供的形成方法用料常见、操作简单,能规模化制备制得的碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料获得了优异的能量密度、突出的倍率性能和超长的循环稳定性;通过步骤s2,可以实现高晶相二氧化钼基底的可调表面硒化,克服了现有技术中硒化钼层数不可控的问题,实现了少层硒化钼的精确控制,有效防止了类似多层硒化钼的结构团聚的问题,有效解决氮化钼比容量低和多层硒化钼循环稳定性差的问题;为钠离子电池寻找高性能负极材料提供有效的解决方案,并为钠离子电池的商业化进程作出积极贡献。

附图说明

16.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

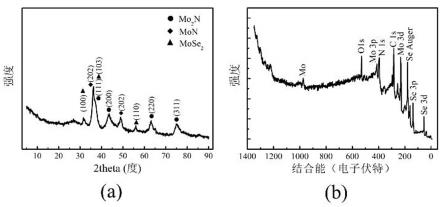

17.图1为实施例1形成的碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料的x射线衍射图和x射线光电子能谱图;图2为实施例1形成的碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料在不同倍率下的扫描电子显微镜图;图3为实施例1形成的碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料在不同倍率下的透射电子显微镜图;图4为实施例1形成的碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料的前三次循环伏安曲线和前三次恒流充放电曲线;图5为实施例1形成的碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料的倍率性能图;图6为实施例1形成的碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料在5.0安每克 g-1

下6000次和20.0安每克下10000次的循环稳定性图。

具体实施方式

18.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。在下面的描述中阐述了很多具体细节以便于充分

理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明并不限于下面公开的具体实施例的限制。

19.本发明实施例采用了一种碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料的形成方法,包括如下步骤:s1:将钼酸铵充分溶解在去离子水中,搅拌15分钟后制得浓度为0.1~10克/100毫升钼酸铵水溶液,逐滴加入1~30毫升苯胺,继续搅拌10~15分钟,然后加入5~80毫升浓度为0.1~3摩尔每升的稀盐酸,继续搅拌直至产生大量乳白色沉淀,将所述乳白色沉淀转移到油浴锅中,在30~70摄氏度的条件下油浴加热并持续搅拌6~24小时,在酸性条件下,令钼酸根离子与苯胺自聚合,经过滤、清洗和干燥后,形成钼-聚苯胺框架,所述钼-聚苯胺框架为碳纳米棒。

20.s2:将s1中得到的钼-聚苯胺框架作为前驱体置于管式炉中,在氩气浓度不低于99.99%高纯氩气中进行500~800摄氏度的高温热处理,高温热处理时间为1~5小时,将钼-聚苯胺框架从碳纳米棒转化为碳纳米棒束,并令二氧化钼纳米颗粒析出且镶嵌在碳纳米棒束中,得到碳纳米棒束原位析出二氧化钼纳米颗粒的复合材料。

21.s3:将s2中得到的碳纳米棒束原位析出二氧化钼纳米颗粒的复合材料溶解在去离子水中,制得浓度为0.1~5克/100毫升的水溶液;再加入0.01~0.15克硒粉和1~10毫升质量分数为40~80%的水合肼溶液,置于聚四氟乙烯内衬中,均匀搅拌15分钟后,在不锈钢高压反应釜中进行150~250摄氏度的水热反应,处理时间为8~12小时,使少层的硒化钼纳米片均匀的生长在二氧化钼纳米颗粒表面;经过滤、清洗和干燥后,得碳封装二氧化钼表面修饰少层硒化钼纳米片复合材料。

22.s4:将s3中得到的碳封装二氧化钼表面修饰少层硒化钼纳米片复合材料置于体积比为1:9~1:19的氨/氮混合气体环境中,在700~900摄氏度的条件下进行热处理,热处理时间为30分钟~2小时,将剩余二氧化钼纳米颗粒转化为富氮氮化钼纳米颗粒,经过滤、清洗和干燥后,得碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料。

23.通过本发明实施例所述的方法制得的碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料的结构为碳纳米棒束上镶嵌纳米颗粒,纳米颗粒表面均匀生长少层的纳米片的三维空间结构。所述碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料的应用包括但不限于用作钠离子电池负极材料,在提高基底材料能量密度的同时,有效缓解自身结构的堆叠和团聚,使电极材料获得明显提升的循环稳定性能,并通过少层的硒化钼纳米片与氮化钼的结合,缓解体积变化,增强导电性和结构稳定性。通过步骤s2,实现高晶相二氧化钼基底的可调表面硒化,克服了现有技术中硒化钼层数不可控的问题,实现了少层硒化钼的精确控制,有效防止了类似多层硒化钼的结构团聚的问题,有效解决氮化钼比容量低和多层硒化钼循环稳定性差的问题。

24.现结合优选的实施例说明本发明制得的碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料的晶体结构、化学组成、表观形貌、微结构和电化学性能。晶体结构由x射线衍射仪测定,化学组成由x射线光电子能谱仪分析测定,表观形貌和微结构由扫描电子显微镜和透射电子显微镜测定,电化学性能在电化学工作站和电池程控测试仪测得。

25.实施例1实施例1的具体制备步骤如下:

s1:将4克钼酸铵充分溶解在120毫升的去离子水中,搅拌15分钟后逐滴加入10毫升苯胺,继续搅拌15分钟,然后加入40毫升浓度为1摩尔每升的稀盐酸,继续搅拌直至产生大量乳白色沉淀,将所述乳白色沉淀转移到油浴锅中,在50摄氏度的条件下油浴加热并持续搅拌12小时,经过滤、清洗和干燥后,形成钼-聚苯胺框架。

26.s2:将钼-聚苯胺框架作为前驱体置于管式炉中,在氩气浓度为99.99%高纯氩气中进行600摄氏度的高温热处理,高温热处理时间为2小时,得到碳纳米棒束原位析出二氧化钼纳米颗粒的复合材料。

27.s3:将0.3克碳纳米棒束原位析出二氧化钼纳米颗粒的复合材料溶解在40毫升的去离子水中,再加入0.04克硒粉和4毫升质量分数为80%的水合肼溶液,置于聚四氟乙烯内衬中,均匀搅拌15分钟后,在不锈钢高压反应釜中进行200摄氏度的水热反应,处理时间为8小时,经过滤、清洗和干燥后,得碳封装二氧化钼表面修饰少层硒化钼纳米片复合材料。

28.s4:将碳封装二氧化钼表面修饰少层硒化钼纳米片复合材料置于体积比为1:9的氨/氮混合气体环境中,在825摄氏度的条件下进行热处理,热处理时间为1小时,经过滤、清洗和干燥后,得碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料。

29.实施例1制得的碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料的晶体结构和化学组成如图1所示,其中图1中的(a)为x射线衍射仪测得的x射线衍射图,图1中的(b)为x射线光电子能谱仪测得的x射线光电子能谱图。图1中的(a)展示出了明显的六方mose2相和mon相、mo2n相,表明所述碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料成功实现了硒化和氮化共存,同时氮化过程中引入了复合的mon和mo2n相,说明该氮化钼为富氮相。图1中的(b)显示出碳、氮、钼和硒等元素,其中,氮、硒和碳分别来源于碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料中的氮化钼纳米颗粒、氮掺杂碳、硒化钼纳米片和碳纳米棒,钼来源于氮化钼纳米颗粒和硒化钼纳米片。

30.实施例1制得的碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料的表观形貌和微结构分别如图2和图3所示。从图2中可以看出,少量的硒化钼纳米片均匀地生长在所述复合材料的表面,其稀疏的结构能提供电解液接触面积,促进离子扩散和电子传输,提高电荷存储效率。从图3中的(a)可以看出所述碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料具有清晰的束状碳骨架,纳米颗粒和纳米片均匀地分布在体内和表面。图3中的(b)为高分辨透射电镜图谱,图3中的(b)显示所述碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料具有清晰的晶格条纹,其中d=0.68纳米的晶格条纹为硒化钼纳米片,d=0.28纳米的晶格条纹对应氮化钼的(002)面,证明少层的硒化钼纳米片均匀地修饰在氮化钼的表面,形成了明显的异质界面。

31.将实施例1制得的碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料作为钠离子电池负极材料,并按照下列步骤进行性能测试:(1)扣式半电池制作:在纯氩填充的手套箱中,组装cr2032型扣式电池;首先,在n-甲基-2-吡咯烷酮中,将实施例1制得的碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料、炭黑和聚偏氟乙烯以7:2:1的质量比制成混合物,均匀涂布在铜箔上;100摄氏度烘干12小时后,切成直径为12毫米的圆片,作为工作电极;使用钠片为参比/对电极,玻璃纤维膜为电池隔膜,1摩尔每升的高氯酸钠/碳酸乙烯酯+碳酸二甲酯和5.0%氟代碳酸乙烯酯按照体积比1:1混合,作为电解液。

32.(2)电化学性能测试:所有电化学测试的电压窗口范围设置为0.005-3伏。通过760e电化学工作站,获得前三次循环伏安曲线曲线。采用ct2001a电池程控测试仪获得前三次恒流充放电曲线、倍率和长循环性能数据。

33.图4中的(a)为前三次循环伏安曲线,(b)为前三次恒流充放电曲线。如图4中的(a)所示,第一次循环过程中,在0.77伏处展现出明显的不可逆的还原峰,可能与固体电解质膜的形成有关;第二和三次循环呈现出稳定的氧化还原峰,0.62伏和0.22伏处为还原峰,0.43伏和1.56伏处为氧化峰,分别对应于钠离子在氮化钼和硒化钼中嵌入和脱出。如图4中的(b)所示,第一次充放电过程中,放电和充电容量分别为1218和532.5毫安时每克,损失的容量主要是由于电解液的分解和固体电解质界面膜的形成。在随后的两次循环中,可逆容量稳定维持在522.8毫安时每克左右。结果表明实施例1制得的碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料具有较高的能量密度。

34.图5示出了倍率性能曲线,测试电流密度为0.1至10.0安每克。随着电流逐渐增加,可逆容量呈阶梯性减少。当电流重新减少至0.2安每克时,可逆容量也随之阶梯性增加。在前后相同电流密度下,基本维持了相近的可逆容量。经不同倍率充放电后,在2.0安每克下,1000次循环的容量效率达98%,未发生明显容量衰减。这些结果说明实施例1制得的碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料具有优异的倍率性能。

35.图6示出了5.0安每克下6000次和20.0安每克下10000次的循环稳定性图。在5.0安每克的电流密度下,随着循环次数的增加,容量轻微衰减,循环6000次后,可逆容量稳定在256.7毫安时每克左右;20.0安每克下循环10000次后,可逆容量稳定在181.2毫安时每克左右。这些结果说明实施例1制得的碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料具有突出的超长循环稳定性能。

36.实施例2实施例2的具体制备步骤如下:s1:将2克钼酸铵充分溶解在80毫升的去离子水中,搅拌15分钟后逐滴加入6毫升苯胺,继续搅拌10分钟,然后加入10毫升浓度为2摩尔每升的稀盐酸,继续搅拌直至产生大量乳白色沉淀,将所述乳白色沉淀转移到油浴锅中,在50摄氏度的条件下油浴加热并持续搅拌12小时,经过滤、清洗和干燥后,形成钼-聚苯胺框架。

37.s2:将钼-聚苯胺框架作为前驱体置于管式炉中,在氩气浓度为99.99%高纯氩气中进行550摄氏度的高温热处理,高温热处理时间为3小时,得到碳纳米棒束原位析出二氧化钼纳米颗粒的复合材料。

38.s3:将0.2克碳纳米棒束原位析出二氧化钼纳米颗粒的复合材料溶解在40毫升的去离子水中,再加入0.03克硒粉和3毫升质量分数为80%的水合肼溶液,置于聚四氟乙烯内衬中,均匀搅拌15分钟后,在不锈钢高压反应釜中进行180摄氏度的水热反应,处理时间为10小时,经过滤、清洗和干燥后,得碳封装二氧化钼表面修饰少层硒化钼纳米片复合材料。

39.s4:将碳封装二氧化钼表面修饰少层硒化钼纳米片复合材料置于体积为1:12的氨/氮混合气体环境中,在800摄氏度的条件下进行热处理,热处理时间为2小时,经过滤、清洗和干燥后,得碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料。

40.实施例3实施例3的具体制备步骤如下:

s1:将6克钼酸铵充分溶解在180毫升的去离子水中,搅拌15分钟后逐滴加入15毫升苯胺,继续搅拌15分钟,然后加入30毫升浓度为2摩尔每升的稀盐酸,继续搅拌直至产生大量乳白色沉淀,将所述乳白色沉淀转移到油浴锅中,在60摄氏度的条件下油浴加热并持续搅拌10小时,经过滤、清洗和干燥后,形成钼-聚苯胺框架。

41.s2:将钼-聚苯胺框架作为前驱体置于管式炉中,在氩气浓度为99.99%高纯氩气中进行700摄氏度的高温热处理,高温热处理时间为1.5小时,得到碳纳米棒束原位析出二氧化钼纳米颗粒的复合材料。

42.s3:将0.4克碳纳米棒束原位析出二氧化钼纳米颗粒的复合材料溶解在60毫升的去离子水中,再加入0.06克硒粉和6毫升质量分数为60%的水合肼溶液,置于聚四氟乙烯内衬中,均匀搅拌15分钟后,在不锈钢高压反应釜中进行200摄氏度的水热反应,处理时间为10小时,经过滤、清洗和干燥后,得碳封装二氧化钼表面修饰少层硒化钼纳米片复合材料。

43.s4:将碳封装二氧化钼表面修饰少层硒化钼纳米片复合材料置于体积为1:8的氨/氮混合气体环境中,在850摄氏度的条件下进行热处理,热处理时间为1小时,经过滤、清洗和干燥后,得碳封装氮化钼表面修饰少层硒化钼纳米片储钠材料。

44.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1