海砂土固化剂和应用该固化剂的可泵送混凝土及制备方法与流程

1.本发明涉及一种可泵送海砂土混凝土的配方材料及制备方法,属于市政建设中路基边坡工程或隧道工程的复合加固材料设计领域。

背景技术:

2.伴随我国经济的发展,市场施工建设与土地开发利用也呈现快速发展和技术升级加快的趋势。对于沿海城市的工程建设,尤其是临海工程建设,大量的海砂土被挖除,由于海砂土的含盐量高,易腐蚀建筑物,难以用于工程建设,进而引发了一系列的包括运输、堆放在内的各种问题与资源浪费。

3.如何妥善解决这些施工中产生的亚资源,如何通过技术处理将这类资源进行无害化处理甚至利用这些资源,越来越受到各相关部门的重视。

4.有鉴于此,特提出本专利申请。

技术实现要素:

5.本技术所述海砂土固化剂和应用该固化剂的可泵送混凝土及制备方法,在于解决上述现有技术存在的问题,基于“固废回收利用”原则,通过“高炉水渣-粉煤灰-改性硅微粉”的火山灰活性反应,提升混凝土自身对于氯离子的固定作用,弱化海砂土中高含盐量造成的不利影响,以期实现将海砂土再次利用和节省土地资源、减少环境破坏的设计目的。

6.为实现上述设计目的,所述的海砂土固化剂,其配方材料按重量计份是,高炉水渣72份,粉煤灰2份,改性硅微粉2份,生石灰4份,半水石膏10份,铝酸钙12份,减水剂2份,引气剂2份,膨胀剂2份;所述的高炉水渣,是高炉炼铁过程中产生的矿渣,其经水淬或风冷后呈粒化状态;所述的改性硅微粉由硅灰经过活化处理所得,改性硅微粉在配比拌和之前进行精细研磨处理,其颗粒大小在180-200目之间;所述的减水剂,是木质素磺酸盐类减水剂、萘系减水剂、三聚氰胺系减水剂、氨基磺酸盐系减水剂、脂肪酸系减水剂、聚羧酸盐系减水剂中任意一种或几种材料的配比组合;所述的引气剂,是松香类引气剂、烷基苯磺酸盐类引气剂、皂角苷类引气剂中任意一种或几种材料的配比组合;所述的膨胀剂,是硫酸铝盐类、氧化钙类、复合类中任意一种或几种材料的配比组合。

7.应用上述海砂土固化剂的材料配方,针对该海砂土固化剂的的制备方法是,各配方材料按重量计份进行配比之前进行活化处理,包括精细研磨处理与热处理;热处理后的配方材料按重量计份进行配比,输送至搅拌机中按照2500-3000rad/min之间的转速进行拌和作业。

8.应用上述海砂土固化剂的材料配方,一种新型可泵送混凝土,其配方材料按重量计份是,海砂土固化剂、水泥与海砂土的比例为1:1:3。

9.针对上述可泵送混凝土的制备方法,包括有以下步骤:

10.步骤1,将煅烧储料罐中的硅灰送至高温炉中进行煅烧,控制煅烧温度在750-800℃之间,升温速率45-50℃,升至最高温时保持30min,然后冷却至室温;

11.步骤2,将煅烧后的硅灰与研磨储料罐中的高炉水渣、半水石膏、铝酸钙、生石灰一并输送同一高度,由喷射机按1.8-2mpa压力自然强风喷射作业;

12.步骤3,将混合后的原料输送至研磨机进行细化研磨,控制细度在180-200目之间,研磨过程采取高速旋转并震动研磨的方式;

13.步骤4,将活化处理后的原料与辅料储料罐中的减水剂、引气剂、膨胀剂一并输送同一高度,由喷射机按1.8-2mpa压力自然强风喷射作业;

14.步骤5,喷射混合后的原料落入搅拌机中,按照2500-3000rad/min之间的转速进行拌和作业;

15.步骤6,将上述拌和作业完成的原料输送至封装区,使用编织袋包装机进行封装作业;

16.步骤7,封装后的材料运送到施工现场,与现场的海砂土及水泥进行混合,即可形成海砂土可泵送混凝土。

17.综上所述,本技术所述海砂土固化剂和应用该固化剂的可泵送混凝土及制备方法具有以下优点与有益效果:

18.1、提出了一种新型的海砂土固化剂,该海砂土固化剂在配比拌和后可进行封装以做为基材运送到施工现场,与现场的原状海砂土进行混合以制成可泵送混凝土,从而就地取材、利用海砂土替代砂石材料并在原地固结,从而有效地节省运输成本、减少工程施工中砂石骨料的使用和降低开山破石对环境造成的不利影响,环保与可持续发展效果较为突出。

19.2、本技术通过“高炉水渣-粉煤灰-改性硅微粉”的火山灰活性反应,能够显著地提升混凝土自身对于氯离子的固定作用,弱化海砂土中高含盐量造成的不利影响,以达到将海砂土固化剂基料原位进行固化,实现了施工现场产生的海砂土有效地再利用。

20.3、在海砂土固化剂制备过程中相应地调整温度及细度范围,从而能够达到高效、激活固化剂活性的使用效果。

21.4、本技术通过减水剂等外掺剂的掺量使用,能够有效地实现基于海砂土固化剂的混凝土通过机械装置进行泵送,进而在膜袋土边坡加固,注浆,地基土处理等领域得以应用与扩展。

附图说明

22.图1为海砂土固化剂的制备设备与流程示意图;

23.图2为加入海砂土固化剂后的混凝土与未加入该固化剂条件下的单轴抗压强度对比示意图;

24.在图1中,1、煅烧储料罐;2、研磨储料罐;3、辅料储料罐;4、高温炉;5、研磨机;6、第一喷射机;7、第二喷射机;8、编织袋包装机;

25.在图2中,位于上方的是加入海砂土固化剂后的混凝土单轴抗压强度曲线,位于下方的是未加入海砂土固化剂后的混凝土单轴抗压强度曲线。

具体实施方式

26.为了详细展示本技术的设计方案与技术要点,现结合以上附图提供以下较为具体

的实施方案。应当理解的是,下述描述的实施例仅仅用以解释本技术。

27.实施例1,本技术提出一种新型海砂土固化剂,其配方材料按重量计份是,高炉水渣72份,粉煤灰2份,改性硅微粉2份,生石灰4份,半水石膏10份,铝酸钙12份,减水剂2份,引气剂2份,膨胀剂2份。

28.其中,所述的高炉水渣,是高炉炼铁过程中产生的矿渣,其经水淬或风冷后呈粒化状态,此类高炉水渣具有活性高、产量大的特点。

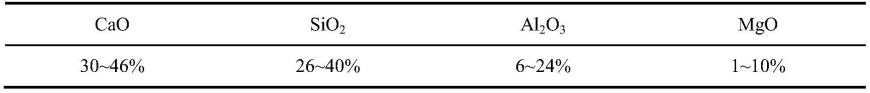

29.高炉水渣按照化学组成主要包含有cao、mgo、al2o3、sio2等氧化物,含量最多的为cao-al2o

3-sio2系统的氧化物,其化学组成如下表所示:

[0030][0031]

上述氧化物与水作用后可以生成具有抗水性能的水化生成物,从而在混凝土中产生抗水的结构键并可粘结粗细骨料形成整体,进而赋予混凝土以强度和耐久性。由于在与水拌和条件下,高炉水渣的水化极慢、强度极低,无“水硬性”,随水的ph值提高而其“水硬性”会进一步地提升。因此,在使用高炉水渣作为固化剂成分时,需要添加一定量的碱激发介质。高炉水渣所含有的氧化物中,cao-al2o

3-sio2系统氧化物,均可以提供有效凝胶体,其水化反应的反应式为:

[0032]

2(3cao

·

sio2)+6h2o==3cao

·

sio2·

3h2o+3ca(oh)2[0033]

2(2cao

·

sio2)+4h2o==3cao

·

sio2·

3h2o+ca(oh)2[0034]

3cao

·

al2o3+6h2o==3cao

·

al2o3·

6h2o

[0035]

上述生成物中,3cao

·

sio2·

3h2o为水化硅酸钙,会逐渐聚集成凝胶体——csh胶体,此类大量胶体的生成会直接对混凝土中的cl-进行吸附并形成有效的固定作用。

[0036]

所述的粉煤灰,为表面光滑的球状玻璃体颗粒,其具有较大的比表面积,因而对混凝土有增塑减水的作用。使用粉煤灰会直接削弱不规则细粒对于混凝土泵送产生的不利影响,而且粉煤灰的掺入也会直接对混凝土的整体颗粒细度产生降低作用、增大混凝土中颗粒的整体比表面积,进而增大混凝土对cl-的物理吸附作用。

[0037]

所述的改性硅微粉由硅灰经过活化处理所得,改性硅微粉在配比拌和之前进行精细研磨处理,其颗粒大小在180-200目之间;热处理温度由室温升至750-800℃,升温速率为每分钟45-50℃,升至最高温时保持30min,随后冷却至室温。

[0038]

所述的生石灰是起到碱激发作用的配料,其主要目的为激发高炉水渣及粉煤灰的水化过程以形成csh胶体,同时生石灰还兼有增加混凝土易性、坍落度的作用而有利于混凝土的泵送。

[0039]

所述的半水石膏是混凝土凝结时间的调节剂,当混凝土中未掺有半水石膏时,由于混凝土料颗粒细微、比表面积相对较大而铝酸三钙会与水迅速反应,则产生急凝现象,使新拌混凝土失去可塑性,对混凝土的生产极为不利。同时,由于石膏有利于aft的生成,进而促进粉煤灰中的al、si溶解,使得水化液中的al、si浓度增加,从而进一步地加速高炉水渣的水化过程。

[0040]

所述的铝酸钙能够提高混凝土的泵送及浇筑性能。铝酸钙具有独特的纳米晶须结构,在混凝土的泵送及浇筑时可以发挥其桥接作用,有助于增强浇注料的韧性和抗拉强度,

提高浇注料的高温性能。

[0041]

所述的减水剂,是木质素磺酸盐类减水剂、萘系减水剂、三聚氰胺系减水剂、氨基磺酸盐系减水剂、脂肪酸系减水剂、聚羧酸盐系减水剂中任意一种或几种材料的配比组合。

[0042]

所述的引气剂,是松香类引气剂、烷基苯磺酸盐类引气剂、皂角苷类引气剂中任意一种或几种材料的配比组合。

[0043]

所述的膨胀剂,是硫酸铝盐类、氧化钙类、复合类中任意一种或几种材料的配比组合。

[0044]

应用上述海砂土固化剂的配比方案,本技术提出一种海砂土固化剂的制备方法,即各配方材料按重量计份进行配比之前进行活化处理,包括精细研磨处理与热处理;热处理后的配方材料按重量计份进行配比,输送至搅拌机中按照2500-3000rad/min之间的转速进行拌和作业。

[0045]

应用所述的海砂土固化剂,本技术提出一种新的可泵送混凝土,其配方材料按重量计份是,海砂土固化剂、水泥与海砂土的比例为1:1:3。

[0046]

如图1所示,所述可泵送混凝土的制备方法,包括有以下步骤:

[0047]

步骤1,将煅烧储料罐中的硅灰送至高温炉中进行煅烧,控制煅烧温度在750-800℃之间,升温速率45-50℃,升至最高温时保持30min,然后冷却至室温;

[0048]

步骤2,将煅烧后的硅灰与研磨储料罐中的高炉水渣、半水石膏、铝酸钙、生石灰一并输送同一高度,由喷射机按1.8-2mpa压力自然强风喷射作业;

[0049]

步骤3,将混合后的原料输送至研磨机进行细化研磨,控制细度在180-200目之间,研磨过程采取高速旋转并震动研磨的方式;

[0050]

步骤4,将活化处理后的原料与辅料储料罐中的减水剂、引气剂、膨胀剂一并输送同一高度,由喷射机按1.8-2mpa压力自然强风喷射作业;

[0051]

步骤5,喷射混合后的原料落入搅拌机中,按照2500-3000rad/min之间的转速进行拌和作业;

[0052]

步骤6,将上述拌和作业完成的原料输送至封装区,使用编织袋包装机进行封装作业;

[0053]

步骤7,封装后的材料运送到施工现场,与现场的海砂土及水泥进行混合,即可形成海砂土可泵送混凝土。

[0054]

如图2所示,为证明本技术所述海砂土固化剂的有效性,进行了4组单轴抗压强度试验,每组试验设两个对照组,对照条件为是否掺入海砂土固化剂。每个对照组制作三个相同试块,在7天时进行单轴抗压试验,试验结果取平均值。

[0055]

养护7天后制成的混凝土试块的单轴抗压强度统计表如下:

[0056]

[0057]

以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1