一种摄像头镜片化学打孔制造工艺的制作方法

1.本发明涉及玻璃面板加工技术领域,具体为一种摄像头镜片化学打孔制造工艺。

背景技术:

2.随着科技的发展,手机的拍摄能力越来越强,这会导致镜头凸起;摄像头镜片是一种玻璃制品,其上设有镜头孔和闪光灯孔,通过镜头孔套设凸起的镜头,通过闪光灯孔对应闪光灯;因此为了制作摄像头镜片,一般需要先对玻璃面板进行打孔,然后将摄像头镜片整体切割成型。

3.现有技术中,一般采用物理加工的方式来对玻璃面板进行打孔和切割,该加工方式存在以下缺点:

4.其一,在打孔过程中,很容易导致玻璃破裂,成品率低;且孔的边缘容易产生瑕疵,成品质量较差;

5.其二,申请人发现,采用现有技术加工玻璃面板时,切割出的摄像头镜片会直接脱离玻璃面板;工人需要收集整理摄像头镜片,并将其统一放置于固定板上,以方便后续对摄像头镜片进行丝印加工;而一块玻璃面板就可以生产多片摄像头镜片,这就需要耗费工人较多的时间和精力,工作效率低。若想解决这一问题,则需要确保被切割成型的摄像头镜片不会主动脱离玻璃面板,使得工人可以对一整块玻璃面板上的摄像头镜片进行同步丝印加工,最后再逐一将丝印加工完毕的摄像头镜片拆下即可。

6.而采用现有技术时,无法做到切割后摄像头镜片不脱离玻璃面板,为此,很有必要提出一种摄像头镜片化学打孔制造工艺。

技术实现要素:

7.(一)解决的技术问题

8.为解决以上问题,本发明提供了一种摄像头镜片化学打孔制造工艺,可以提高成品率和成品质量,且能确保切割后摄像头镜片不会脱离玻璃面板。

9.(二)技术方案

10.为实现上述目的,本发明提供如下技术方案:

11.一种摄像头镜片化学打孔制造工艺,包括以下步骤:

12.步骤1,一次激光处理:选择厚度为0.5

±

0.01mm玻璃面板,使用激光在该玻璃面板上切割出圆环;

13.步骤2,清洗:使用清洗液对玻璃面板进行清洗,并使用清水冲洗干净;

14.步骤3,一次蚀刻处理:将冲洗后的玻璃面板置入蚀刻酸液中浸泡蚀刻,使得玻璃面板整体的蚀刻深度为h1,55um≤h1≤80um;而圆环的蚀刻深度则为h2, 180um≤h2≤200um;

15.步骤4,清洗烘干:使用清洗液对玻璃面板进行清洗,并使用清水冲洗干净,然后等待自然烘干;

16.步骤5,二次激光处理:使用激光在烘干的玻璃面板上切割出将圆环围合在内的镜片环;

17.步骤6,清洗:使用清洗液对玻璃面板进行清洗,并使用清水冲洗干净;

18.步骤7,二次蚀刻处理,将冲洗后的玻璃面板置入蚀刻酸液中浸泡蚀刻,使得玻璃面板整体的蚀刻深度为h3,25um≤h3≤42um;而圆环和镜片环的蚀刻深度则均为h4,70um≤h4≤90um;

19.步骤8,脱孔处理,使用清洗液对二次蚀刻后的玻璃面板进行清洗,清洗过程,将玻璃面板振动脱孔,使得镜片环内的玻璃未脱离玻璃面,而圆环内的玻璃则脱离玻璃面板,最后使用清水冲洗,并等待自然烘干即可。

20.优选地,所述步骤1中,切割出的圆环的直径d=1.199

±

0.03mm。

21.优选地,所述步骤3中,蚀刻酸液包括15重量份数的氢氟酸,2.5重量份数的硫酸和600重量份数的水;

22.优选地,所述步骤3中,蚀刻酸液的温度为18-20℃,浸泡时间为1-2h。

23.优选地,所述步骤7中的蚀刻酸液包括40重量份数的氢氟酸,20重量份数的硫酸和600重量份数的水。

24.优选地,所述步骤7中蚀刻酸液的温度为30-35℃,浸泡时间为5-8min。

25.优选地,所述步骤2、步骤4、步骤6和步骤8中的清洗液包括2-5重量份数的非离子型表面活性剂、5-10重量份数的氢氧化钾水溶液、1-5重量份数的葡萄糖酸钠溶液、1-5重量份数的四乙酸乙烯二胺溶液和70-85重量份数的水。

26.优选地,所述步骤2、步骤4、步骤6和步骤8中,清洗液的温度为50

±

5℃,清洗时间为2-3min。

27.优选地,所述步骤2、步骤4、步骤6和步骤8中均需使用到超声波清洗机,在所述超声波清洗机的水槽内填充清洗液,将玻璃面板置于清洗液中,启动所述超声波清洗机即可进行清洗。

28.优选地,所述步骤8中的超声波清洗机的水槽内的超声波电流为1.1-1.2a,以使玻璃面板发生振动,该条件下,镜片环内的摄像头镜片则不脱离玻璃面板,而圆环内的玻璃小粒会脱离镜片环内的摄像头镜片。

29.(三)有益效果

30.本发明提供了一种摄像头镜片化学打孔制造工艺,可以避免玻璃面板在打孔过程中发生破裂,提高成品率;并有效的减少孔边缘的瑕疵,提高成品质量;此外,可以解决切割后摄像头镜片自动脱离玻璃面板的问题,使得切割后的摄像头镜片在不受到外力时与玻璃面板整体连接,方便后续进行丝印加工。

附图说明

31.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制,在附图中:

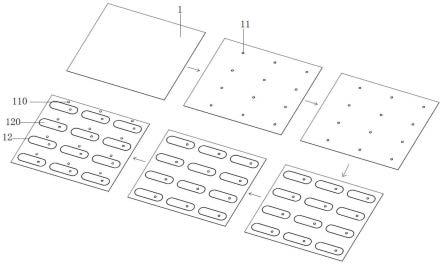

32.图1所示为本发明中加工步骤流程图。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.参阅附图1,一种摄像头镜片化学打孔制造工艺,包括以下步骤:

35.步骤1,一次激光处理:选择厚度为0.5

±

0.01mm玻璃面板1,使用激光在该玻璃面板1上切割出圆环11;

36.步骤2,清洗:使用清洗液对玻璃面板1进行清洗,并使用清水冲洗干净;

37.步骤3,一次蚀刻处理:将冲洗后的玻璃面板1置入蚀刻酸液中浸泡蚀刻,使得玻璃面板1整体的蚀刻深度为h1,55um≤h1≤80um;而圆环11的蚀刻深度则为h2,180um≤h2≤200um;

38.步骤4,清洗烘干:使用清洗液对玻璃面板1进行清洗,并使用清水冲洗干净,然后等待自然烘干;

39.步骤5,二次激光处理:使用激光在烘干的玻璃面板1上切割出将圆环11 围合在内的镜片环12;

40.步骤6,清洗:使用清洗液对玻璃面板1进行清洗,并使用清水冲洗干净;

41.步骤7,二次蚀刻处理,将冲洗后的玻璃面板1置入蚀刻酸液中浸泡蚀刻,使得玻璃面板1整体的蚀刻深度为h3,25um≤h3≤42um;而圆环11和镜片环 12的蚀刻深度则均为h4,70um≤h4≤90um;

42.步骤8,脱孔处理,使用清洗液对二次蚀刻后的玻璃面板1进行清洗,清洗过程,将玻璃面板1振动脱孔,使得镜片环12内的玻璃未脱离玻璃面,而圆环 11内的玻璃则脱离玻璃面板1,最后使用清水冲洗,并等待自然烘干即可。

43.其中,h和min为时间单位,mm和um为长度单位;

44.综上,本发明中,通过激光切割的方式在玻璃面板1上划出需要进行蚀刻的圆环11和镜片环12,其中,圆环11内的玻璃小粒110需要在丝杆加工前去除,而镜片环12内的摄像头镜片120需要在丝印加工后去除,因此圆环11的蚀刻深度需大于镜片环12的蚀刻深度,确保玻璃面板1发生较小的振动时,仅玻璃小粒110脱离玻璃面板1,而摄像头镜片120且固定于玻璃面板1上,从而解决切割后摄像头镜片120自动脱离玻璃面板1的问题,使得切割后的摄像头镜片120在不受到外力时与玻璃面板1整体连接,方便后续进行丝印加工;此外,由于采用化学腐蚀的方式来进行打孔,可以避免玻璃面板1在打孔过程中发生破裂,并有效的减少孔边缘的瑕疵,提高了成品率和成品质量;由于采用化学腐蚀的方式来进行切割,使得摄像头镜片120很容易脱离玻璃面板1,当摄像头镜片120丝印加工后,使用相应的工件可以直接将摄像头镜片120从镜片孔12内取出。

45.进一步的,步骤1中,切割出的圆环11的直径d=1.199

±

0.03mm;采用本发明中的工艺,可以对直径为1.199

±

0.03mm的孔进行加工,并确保玻璃面板1 不会发生破裂。

46.具体的,步骤1中,主要使用圭华激光机台对玻璃面板1进行点阵切割打孔,激光点距为2.0,激光能量为24w,以点阵切割出的圆环11的直径d=1.199

ꢀ±

0.03mm;

47.同理,在步骤5中,主要使用圭华激光机台对玻璃面板1进行点阵切割外形,激光点

距为3.0,激光能量为25w,以点阵切割出镜片环12,镜片环12的大小和形状根据实际需求确定,本发明中不做限定。

48.进一步的,步骤3中,蚀刻酸液包括15重量份数的氢氟酸,2.5重量份数的硫酸和600重量份数的水;由于圆环11经过激光点阵切割,因此其形成连贯的槽口,蚀刻酸液容易从槽口处进入玻璃内部,使得圆环11的蚀刻速度相对较块,而玻璃面板1整体平整,蚀刻酸液无法进行玻璃内部,因此玻璃整体的蚀刻速度相对较慢;导致圆环11的蚀刻深度大于玻璃面板1整体的蚀刻速度,即h2 >h1。

49.进一步的,步骤3中,蚀刻酸液的温度为18-20℃,浸泡时间为1-2h,在蚀刻环境下,蚀刻速率为0.8-1。

50.进一步的,步骤7中的蚀刻酸液包括40重量份数的氢氟酸,20重量份数的硫酸和600重量份数的水;与步骤3同理,在步骤7中,由于镜片环12和圆环11 均经过激光点阵切割,因此二者被激光点阵切割处均会形成连贯的槽口,蚀刻酸液容易从槽口处进入玻璃内部,使得圆环11和镜片环12的蚀刻速度相对较块;而玻璃面板1整体平整,蚀刻酸液无法进行玻璃内部,因此玻璃整体的蚀刻速度相对较慢;进而导致h4>h3。

51.其中,一次蚀刻处理和二次蚀刻处理均在酸液反应槽内进行。

52.进一步的,步骤7中蚀刻酸液的温度为30-35℃,浸泡时间为5-8min;由于蚀刻酸液的配比、酸液温度和浸泡时间等均发生变化,随着氢氟酸的占比加大,导致蚀刻酸液的蚀刻速度增大为5-6。

53.进一步的,步骤2、步骤4、步骤6和步骤8中的清洗液包括2-5重量份数的非离子型表面活性剂、5-10重量份数的氢氧化钾水溶液、1-5重量份数的葡萄糖酸钠溶液、1-5重量份数的四乙酸乙烯二胺溶液和70-85重量份数的水;

54.具体的,上述清洗液的配比属于现有技术,在申请号为202110383558.2 的发明专利中有公开。

55.进一步的,步骤2、步骤4、步骤6和步骤8中,清洗液的温度为50

±

5℃,清洗时间为2-3min,从而确保蚀刻酸液可以被完全清洗干净。

56.进一步的,步骤2、步骤4、步骤6和步骤8中均需使用到超声波清洗机,在超声波清洗机的水槽内填充清洗液,将玻璃面板1置于清洗液中,启动超声波清洗机即可进行清洗。

57.进一步的,步骤8中的超声波清洗机的水槽内的超声波电流为1.1-1.2a,以使玻璃面板1发生振动,该条件下,镜片环12内的摄像头镜片120则不脱离玻璃面板1,而圆环11内的玻璃小粒110会脱离镜片环12内的摄像头镜片120。

58.为了方便理解,本发明中例举以下实施例:

59.实施例一

60.一种摄像头镜片化学打孔制造工艺,包括以下步骤:

61.步骤1,一次激光处理:选择厚度为0.5mm玻璃面板,使用激光在该玻璃面板上切割出多个圆环;

62.步骤2,清洗:使用清洗液对玻璃面板进行清洗,并使用清水冲洗干净;

63.步骤3,一次蚀刻处理:将冲洗后的玻璃面板置入蚀刻酸液中浸泡蚀刻,使得玻璃面板整体的蚀刻深度为h1=72um,得到厚度为0.428mm的玻璃面板;并使得圆环的蚀刻深度为h2=180um;

64.步骤4,清洗烘干:使用清洗液对玻璃面板进行清洗,并使用清水冲洗干净,然后等待自然烘干;

65.步骤5,二次激光处理:使用激光在烘干的玻璃面板上切割出将圆环围合在内的镜片环;

66.步骤6,清洗:使用清洗液对玻璃面板进行清洗,并使用清水冲洗干净;

67.步骤7,二次蚀刻处理,将冲洗后的厚度为0.428mm的玻璃面板置入蚀刻酸液中浸泡蚀刻,使得玻璃面板整体的蚀刻深度为h3=29um,得到厚度为0.399mm 的玻璃面板,使得圆环和镜片环的蚀刻深度为h3=70um;

68.步骤8,脱孔处理,使用清洗液对二次蚀刻后的玻璃面板进行清洗,清洗过程,将玻璃面板振动脱孔,使得镜片环内的玻璃未脱离玻璃面,而圆环内的玻璃则脱离玻璃面板,最后使用清水冲洗,并等待自然烘干即可。

69.其中,步骤1中,切割出的圆环的直径d=1.199

±

0.03mm。

70.其中,步骤3中,蚀刻酸液包括15重量份数的氢氟酸,2.5重量份数的硫酸和 600重量份数的水;且步骤3中,蚀刻酸液的温度为18℃,浸泡时间为2h;在该条件下,蚀刻酸液的蚀刻速率为0.8。

71.其中,步骤7中的蚀刻酸液包括40重量份数的氢氟酸,20重量份数的硫酸和600重量份数的水,且步骤7中蚀刻酸液的温度为30℃,浸泡时间为5min,在此条件下,蚀刻酸液的蚀刻速度为5。

72.其中,步骤2、步骤4、步骤6和步骤8中的清洗液包括2-5重量份数的非离子型表面活性剂、5-10重量份数的氢氧化钾水溶液、1-5重量份数的葡萄糖酸钠溶液、1-5重量份数的四乙酸乙烯二胺溶液和70-85重量份数的水,且步骤2、步骤4、步骤6和步骤8中,清洗液的温度为50℃,清洗时间为2min。

73.其中,步骤2、步骤4、步骤6和步骤8中均需使用到超声波清洗机,在超声波清洗机的水槽内填充清洗液,将玻璃面板置于清洗液中,启动超声波清洗机即可进行清洗。

74.其中,步骤8中的超声波清洗机的水槽内的超声波电流为1.1a,以使玻璃面板发生振动,该条件下,镜片环内的摄像头镜片则不脱离玻璃面板,而圆环内的玻璃小粒会脱离镜片环内的摄像头镜片。

75.其中,为了提高精度,在进行步骤4后,需要测量圆环直径是否符合标准,并确认圆环边缘是否有崩缺;进行步骤7后,需测量镜片环的参数是否符合标准,并确认镜片环边缘是否有崩缺。

76.实施例二

77.一种摄像头镜片化学打孔制造工艺,包括以下步骤:

78.步骤1,一次激光处理:选择厚度为0.51mm玻璃面板,使用激光在该玻璃面板上切割出多个圆环;

79.步骤2,清洗:使用清洗液对玻璃面板进行清洗,并使用清水冲洗干净;

80.步骤3,一次蚀刻处理:将冲洗后的玻璃面板置入蚀刻酸液中浸泡蚀刻,使得玻璃面板整体的蚀刻深度为h1=80um,得到厚度为0.43mm的玻璃面板;并使得圆环的蚀刻深度为h2=200um;

81.步骤4,清洗烘干:使用清洗液对玻璃面板进行清洗,并使用清水冲洗干净,然后等

待自然烘干;

82.步骤5,二次激光处理:使用激光在烘干的玻璃面板上切割出将圆环围合在内的镜片环;

83.步骤6,清洗:使用清洗液对玻璃面板进行清洗,并使用清水冲洗干净;

84.步骤7,二次蚀刻处理,将冲洗后的厚度为0.43mm的玻璃面板置入蚀刻酸液中浸泡蚀刻,使得玻璃面板整体的蚀刻深度为h3=27um,得到厚度为0.408mm 的玻璃面板;并使得圆环和镜片环的蚀刻深度为h3=90um;

85.步骤8,脱孔处理,使用清洗液对二次蚀刻后的玻璃面板进行清洗,清洗过程,将玻璃面板振动脱孔,使得镜片环内的玻璃未脱离玻璃面,而圆环内的玻璃则脱离玻璃面板,最后使用清水冲洗,并等待自然烘干即可。

86.其中,步骤1中,切割出的圆环的直径d=1.199

±

0.03mm。

87.其中,步骤3中,蚀刻酸液包括15重量份数的氢氟酸,2.5重量份数的硫酸和 600重量份数的水;且步骤3中,蚀刻酸液的温度为20℃,浸泡时间为2h;在该条件下,蚀刻酸液的蚀刻速率为1.0。

88.其中,步骤7中的蚀刻酸液包括40重量份数的氢氟酸,20重量份数的硫酸和 600重量份数的水,且步骤7中蚀刻酸液的温度为35℃,浸泡时间为8min;在此条件下,蚀刻酸液的蚀刻速度为6。

89.其中,步骤2、步骤4、步骤6和步骤8中的清洗液包括2-5重量份数的非离子型表面活性剂、5-10重量份数的氢氧化钾水溶液、1-5重量份数的葡萄糖酸钠溶液、1-5重量份数的四乙酸乙烯二胺溶液和70-85重量份数的水。

90.其中,步骤2、步骤4、步骤6和步骤8中,清洗液的温度为55℃,清洗时间为3min。

91.其中,步骤2、步骤4、步骤6和步骤8中均需使用到超声波清洗机,在超声波清洗机的水槽内填充清洗液,将玻璃面板置于清洗液中,启动超声波清洗机即可进行清洗。

92.其中,步骤8中的超声波清洗机的水槽内的超声波电流为1.2a,以使玻璃面板发生振动,该条件下,镜片环内的摄像头镜片则不脱离玻璃面板,而圆环内的玻璃小粒会脱离镜片环内的摄像头镜片。

93.其中,为了提高精度,在进行步骤4后,需要测量圆环直径是否符合标准,并确认圆环边缘是否有崩缺;进行步骤7后,需测量镜片环的参数是否符合标准,并确认镜片环边缘是否有崩缺。

94.为了验证准确性,本发明挑选了多个原材料为g33的玻璃面板来进行相关实验,实施例实施例一和实施例二中的数据也在其中,具体实验数据请参考以下表格:

95.表1选择的玻璃面板的厚度测量(厚度单位/mm,公差单位/um)

96.序号厚度1厚度2厚度3厚度4公差判定10.500.5080.5040.5018合格20.4950.4990.5010.5022合格30.5000.4980.5010.51010合格40.5020.4990.5050.5099合格

97.表2一次蚀刻处理时的蚀刻环境

[0098][0099]

表3一次蚀刻处理后的玻璃面板的厚度测量(厚度单位/mm,公差单位/um)

[0100]

序号厚度1厚度2厚度3厚度4公差判定10.4320.4380.4300.4298合格20.4400.4350.4370.43910合格30.4280.4270.4310.4303合格40.4410.4400.4380.43311合格

[0101] 表4一次蚀刻处理后的圆环的直径测量(直径单位/mm)

[0102]

序号直径1直径2直径3直径4标准判定11.1671.1701.1731.1681.199

±

0.03ok21.1941.1861.1871.1811.199

±

0.03ok31.1721.1691.1711.1761.199

±

0.03ok41.1761.1711.1761.1761.199

±

0.03ok

[0103]

表5一次蚀刻处理后的外观检验

[0104]

检验pcs不良明细不良率良率1701白点/划伤5.1%94.9%

[0105]

表6二次蚀刻处理时的蚀刻环境

[0106][0107]

表7二次蚀刻处理后的玻璃面板的厚度测量(厚度单位/mm,公差单位/um)

[0108]

序号厚度1厚度2厚度3厚度4公差判定10.3950.3990.4050.4016合格20.4050.4100.4110.41515合格30.3990.4000.4160.40816合格40.3970.3950.4010.4055合格

[0109] 表8二次蚀刻处理后的圆环的直径测量(直径单位/mm)

[0110]

序号直径1直径2直径3直径4标准判定11.2061.2091.2091.1981.199

±

0.03ok21.2051.2011.2001.2041.199

±

0.03ok31.2141.2111.2081.2071.199

±

0.03ok

41.1951.1961.1971.2011.199

±

0.03ok

[0111]

表9二次蚀刻处理后的外观检验

[0112]

检验pcs不良明细不良率良率1680白点/划伤8.1%91.9%

[0113]

实验总结:一次蚀刻处理后,玻璃面板的外观检验良率为94.9%,且圆环直径测量符合标准,圆环边缘未发生崩解;进入二次激光处理,在玻璃面板上切割出将圆环围合在内的镜片环后,进行二次蚀刻处理;二次蚀刻处理后,外观检验良率为91.9%,且圆环直径测量符合标准,因此可以进行脱离孔处理。

[0114]

将二次蚀刻处理后的玻璃面板置于超声波清洗机的水槽内,控制超声波电流为1.1-1.2a;该条件下,由于圆环的蚀刻深度相对较深,故而圆环内的玻璃小粒会脱离镜片环内的摄像头镜片,且超声波清洗水槽的设计,可避免玻璃小粒在脱落过程中对产品外观造成划伤等影响;而由于镜片环蚀刻深度相对较浅,故而在该条件下,镜片环内的摄像头镜片不会脱离玻璃面板,确保镜片环内的摄像头镜片与玻璃基板整体连接,方便后续的丝印加工等工序的进行。

[0115]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1