一种消除核废物玻璃固化体中钼酸盐黄相的方法

1.本发明属于放射性废物处理技术领域,尤其涉及一种消除核废物玻璃固化体中钼酸盐黄相的方法。

背景技术:

2.核废物的安全处理是核能安全利用的关键。在现有的众核废物处理方案中,玻璃固化是目前最为大众所接受,且已被广泛应用和发展的方法。玻璃固化是将核废物和玻璃原料混合并在玻璃化熔炉内高温熔融,冷却后形成玻璃固化体,核废物被嵌入到玻璃基体结构之中,达到阻止核废物中的放射性核素向环境扩散的目的。

3.然而,核废物中的钼酸盐在核废料玻璃中的溶解度很低(≤1wt%),过量的钼酸盐会导致核废料玻璃内部不均一,形成分相(被称为黄相,主要成分为钼酸盐和少量硫酸盐及铬酸盐)。一方面,钼酸盐相一般具有高水溶性,如果与水接触,其中的放射性元素将极有可能流入到环境之中,这将严重影响玻璃固化体的稳定性和对放射性废物的包容性;另一方面,钼酸盐相具有腐蚀性,会极大地降低玻璃化熔炉的使用效率和寿命。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种消除核废物玻璃固化体中钼酸盐黄相的方法,该方法可在不显著影响玻璃固化体最终成分与结构的前提下实现对玻璃固化体中钼酸盐黄相的消除。

5.本发明提供了一种消除核废物玻璃固化体中钼酸盐黄相的方法,包括以下步骤:

6.a)将硼硅酸盐玻璃原料、含钼放射性废物和金属添加剂混合,得到混合物料;

7.所述金属添加剂为al或fe;

8.b)将所述混合物料进行热解和熔融,得到玻璃熔液;

9.c)将所述玻璃熔液进行淬火,得到玻璃固化体。

10.优选的,步骤a)中,以moo3计的所述含钼放射性废物占所述硼硅酸盐玻璃原料与以moo3计的含钼放射性废物合计质量的4~5wt%;所述金属添加剂占所述硼硅酸盐玻璃原料、以moo3计的含钼放射性废物与金属添加剂合计质量的0.5~3wt%。

11.优选的,步骤a)中,以moo3计的所述含钼放射性废物占所述硼硅酸盐玻璃原料与以moo3计的含钼放射性废物合计质量的4.5wt%;所述金属添加剂占所述硼硅酸盐玻璃原料、以moo3计的含钼放射性废物与金属添加剂合计质量的2~3wt%。

12.优选的,步骤a)中,所述硼硅酸盐玻璃原料的成分包括sio2、b2o3、al2o3、cao、na2o和cr2o3。

13.优选的,步骤a)中,所述sio2占所述硼硅酸盐玻璃原料与以moo3计的含钼放射性废物合计质量的44wt%;所述b2o3占所述硼硅酸盐玻璃原料与以moo3计的含钼放射性废物合计质量的17wt%;所述al2o3占所述硼硅酸盐玻璃原料与以moo3计的含钼放射性废物合计质量的5wt%;所述cao占所述硼硅酸盐玻璃原料与以moo3计的含钼放射性废物合计质量的

14wt%;所述na2o占所述硼硅酸盐玻璃原料与以moo3计的含钼放射性废物合计质量的14wt%;所述cr2o3占所述硼硅酸盐玻璃原料与以moo3计的含钼放射性废物合计质量的1.5wt%。

14.优选的,步骤b)中,所述热解的温度为800~900℃;所述热解的时间为2~3h。

15.优选的,步骤b)中,升温至热解温度的升温速率为4~6℃/min。

16.优选的,步骤b)中,所述熔融的温度为1000~1100℃;所述熔融的时间为3~5h。

17.优选的,步骤b)中,升温至熔融温度的升温速率为4~6℃/min。

18.优选的,步骤c)中,所述淬火的方式为空气淬火。

19.与现有技术相比,本发明提供了一种消除核废物玻璃固化体中钼酸盐黄相的方法,该方法包括以下步骤:a)将硼硅酸盐玻璃原料、含钼放射性废物和金属添加剂混合,得到混合物料;所述金属添加剂为al或fe;b)将所述混合物料进行热解和熔融,得到玻璃熔液;c)将所述玻璃熔液进行淬火,得到玻璃固化体。本发明提供的方法工艺简单,只需要在核废物玻璃固化的过程中添加少量的al或fe,就可以达到部分或全部消除固化体中钼酸盐黄相的目的。该方法具有以下优点或有益效果:1)通过添加少量al或fe,可以有效地减少核废物玻璃固化体中的钼酸盐黄相,操作十分简单,易于推广;2)当al或fe的添加量达到约2~3%时,能够完全消除4.5%moo3在核废物玻璃固化体中形成的钼酸盐结晶相;3)经过热重测试可以发现,加入al或fe的核废物玻璃固化体在温度升高到1000℃时质量损失约为1%,这说明添加al或fe不会影响玻璃固化体的热稳定性;4)向混合物料中添加少量的al或fe,不会明显改变玻璃固化体最终的成分,对实玻璃固化过程中原料的熔融性质以及最终成型的玻璃固化体性能不会有显著影响;5)al或fe为实际核废物玻璃固化中含量较大的元素,因此添加少量al或fe并不会在实际核废物玻璃固化过程中引入新的杂质元素。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

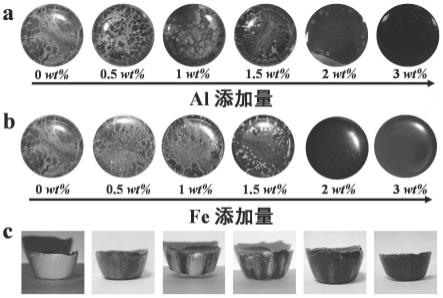

21.图1是本发明提供的核废物玻璃固化体的光学图片;

22.图2是本发明提供的核废物玻璃固化体的xrd谱图;

23.图3是本发明提供的核废物玻璃固化体中未分相均质玻璃中mo的含量变化图;

24.图4是本发明提供的核废物玻璃固化体的tga曲线图。

具体实施方式

25.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.本发明提供了一种消除核废物玻璃固化体中钼酸盐黄相的方法,包括以下步骤:

27.a)将硼硅酸盐玻璃原料、含钼放射性废物和金属添加剂混合,得到混合物料;

28.所述金属添加剂为al或fe;

29.b)将所述混合物料进行热解和熔融,得到玻璃熔液;

30.c)将所述玻璃熔液进行淬火,得到玻璃固化体。

31.在本发明中,步骤a)中,以moo3计的所述含钼放射性废物优选占所述硼硅酸盐玻璃原料与以moo3计的含钼放射性废物合计质量的4~5wt%,具体可为4wt%、4.1wt%、4.2wt%、4.3wt%、4.4wt%、4.5wt%、4.6wt%、4.7wt%、4.8wt%、4.9wt%或5wt%,最优选为4.5wt%。

32.在本发明中,步骤a)中,所述硼硅酸盐玻璃原料的成分优选包括sio2、b2o3、al2o3、cao、na2o和cr2o3;其中,所述sio2优选占所述硼硅酸盐玻璃原料与以moo3计的含钼放射性废物合计质量的44wt%;所述b2o3优选占所述硼硅酸盐玻璃原料与以moo3计的含钼放射性废物合计质量的17wt%;所述al2o3优选占所述硼硅酸盐玻璃原料与以moo3计的含钼放射性废物合计质量的5wt%;所述cao优选占所述硼硅酸盐玻璃原料与以moo3计的含钼放射性废物合计质量的14wt%;所述na2o优选占所述硼硅酸盐玻璃原料与以moo3计的含钼放射性废物合计质量的14wt%;所述cr2o3优选占所述硼硅酸盐玻璃原料与以moo3计的含钼放射性废物合计质量的1.5wt%。

33.在本发明中,步骤a)中,所述金属添加剂优选占所述硼硅酸盐玻璃原料、以moo3计的含钼放射性废物与金属添加剂合计质量的0.5~3wt%,更优选为2~3wt%,具体可为0.5wt%、0.6wt%、0.7wt%、0.8wt%、0.9wt%、1wt%、1.1wt%、1.2wt%、1.3wt%、1.4wt%、1.5wt%、1.6wt%、1.7wt%、1.8wt%、1.9wt%、2wt%、2.1wt%、2.2wt%、2.3wt%、2.4wt%、2.5wt%、2.6wt%、2.7wt%、2.8wt%、2.9wt%或3wt%。

34.在本发明中,步骤a)中,所述混合的方式优选为研磨。

35.在本发明中,步骤b)中,所述热解的温度优选为800~900℃,具体可为800℃、810℃、820℃、830℃、840℃、850℃、860℃、870℃、880℃、890℃或900℃;升温至热解温度的升温速率优选为4~6℃/min,具体可为4℃/min、4.2℃/min、4.5℃/min、4.7℃/min、5℃/min、5.2℃/min、5.5℃/min、5.7℃/min或6℃/min;所述热解的时间优选为2~3h,具体可为2h、2.1h、2.2h、2.3h、2.4h、2.5h、2.6h、2.7h、2.8h、2.9h或3h,所述热解的时间不包含升温至热解温度所消耗的时间。

36.在本发明中,步骤b)中,所述熔融的温度优选为1000~1100℃,具体可为1000℃、1010℃、1020℃、1030℃、1040℃、1050℃、1060℃、1070℃、1080℃、1090℃或1100℃;升温至熔融温度的升温速率优选为4~6℃/min,具体可为4℃/min、4.2℃/min、4.5℃/min、4.7℃/min、5℃/min、5.2℃/min、5.5℃/min、5.7℃/min或6℃/min;所述熔融的时间优选为3~5h,具体可为3h、3.2h、3.5h、3.7h、4h、4.2h、4.5h、4.7h或5h,所述熔融的时间不包含升温至熔融温度所消耗的时间。

37.在本发明中,步骤c)中,所述淬火的方式优选为空气淬火。

38.本发明提供的方法工艺简单,只需要在核废物玻璃固化的过程中添加少量的al或fe,就可以达到部分或全部消除固化体中钼酸盐黄相的目的。更具体来说,本发明提供的方法具有以下优点或有益效果:

39.1)通过添加少量al或fe,可以有效地减少核废物玻璃固化体中的钼酸盐黄相,操作十分简单,易于推广;

40.2)当al或fe的添加量达到约2~3%时,能够完全消除4.5%moo3在核废物玻璃固化体中形成的钼酸盐结晶相;

41.3)经过热重测试可以发现,加入al或fe的核废物玻璃固化体在温度升高到1000℃时质量损失约为1%,这说明添加al或fe不会影响玻璃固化体的热稳定性;

42.4)向混合物料中添加少量的al或fe,不会明显改变玻璃固化体最终的成分,对实玻璃固化过程中原料的熔融性质以及最终成型的玻璃固化体性能不会有显著影响;

43.5)al或fe为实际核废物玻璃固化中含量较大的元素,因此添加少量al或fe并不会在实际核废物玻璃固化过程中引入新的杂质元素。

44.为更清楚起见,下面通过以下实施例进行详细说明。

45.实施例1~10

46.一种添加al或fe以消除核废物玻璃中钼酸盐黄相的方法,以如下步骤制备玻璃固化体:

47.(1)配料:将硼硅酸盐玻璃原料、模拟含钼放射性废物混合,得到模拟含钼核废物玻璃原料;

48.(2)添加物料:将al或fe添加到模拟含钼核废物玻璃原料中,并充分研磨,制成混合物料;

49.(3)热解和熔融:将步骤(2)所得混合物料以5℃/min的加热速率升温至850℃,保温热解2.5h;随后继续以5℃/min的加热速率升温至1050℃,保温熔融4h,得到玻璃熔液;

50.(4)淬火:将步骤(3)所得玻璃熔液直接在空气中淬火,经过自然冷却得到成型玻璃固化体;

51.步骤(1)中,所述模拟含钼核废物玻璃原料的主要化学组成和质量百分比为:sio244%、b2o317%、al2o35%、cao14%、na2o14%、moo34.5%、cr2o31.5%,其中moo3作为模拟含钼放射性废物;步骤(2)中,所述al或fe的添加的质量百分比为x%,当al或fe的质量比取0.5~3%时,其余成分的质量百分比按照整体牺牲法取值,即原来的1-x%。

52.表1实施例1~10混合物料中al或fe的质量百分比

53.实施例12345al的质量百分比0.5%1%1.5%2%3%实施例678910fe的质量百分比0.5%1%1.5%2%3%

54.对比例1

55.一种核废物的玻璃固化方法,以如下步骤制备玻璃固化体:

56.(1)配料:将硼硅酸盐玻璃原料、模拟含钼放射性废物混合,得到模拟含钼核废物玻璃原料;

57.(2)热解和熔融::将步骤(1)所得混合物料以5℃/min的加热速率升温至850℃,保温热解2.5h;随后继续以5℃/min的加热速率升温至1050℃,保温熔融4h,得到玻璃熔液;

58.(3)淬火:将步骤(2)所得玻璃熔液直接在空气中淬火,经过自然冷却得到成型玻璃固化体;

59.步骤(1)中,所述模拟含钼核废物玻璃原料的主要化学组成和质量百分比为:sio244%、b2o317%、al2o35%、cao14%、na2o14%、moo34.5%、cr2o31.5%,其中moo3作为模

拟含钼放射性废物。

60.表征分析

61.对实施例1~10和对比例1制备的玻璃固化体进行表征分析,结果如图1~4所示,具体说明如下:

62.(1)图1是本发明提供的核废物玻璃固化体的光学图片,其中,a组为不同al添加量的核废物玻璃固化体的光学图片,b组为不同fe添加量的核废物玻璃固化体的光学图片,c组为添加fe的核废物玻璃固化体的侧视图。从图1中可以看出,一方面,在未添加al或fe时,4.5%的moo3会使得玻璃固化体中出现大量的黄相;另一方面,随着al或fe添加量的增加,玻璃固化体中的黄相比例明显减少,在添加量达到2~3%时,黄相消失;根据光学照片可以初步确定非常重要的一点,即向玻璃组合物中加入低含量的al或fe,能够起到消除核废物玻璃固化体中钼酸盐黄相的作用。

63.(2)图2是本发明提供的核废物玻璃固化体的xrd谱图,其中,a图显示了不同al添加量的核废物玻璃固化体的xrd谱图,b图显示了不同fe添加量的核废物玻璃固化体的xrd谱图,图中所示衍射峰为钼酸钙,钼酸钠的结晶特征峰以及无定形玻璃相馒头峰。从图2中可以看出,随着al或fe的添加量增加,属于钼酸盐结晶相的特征峰逐渐减弱,直至消失;这表明,随着al或fe添加量的提高,过量的moo3逐渐溶解于玻璃相,不再形成钼酸盐分相;不同的是,在添加al的样品中,随着al含量的提高,玻璃中出现了moo2晶体,而在添加fe的玻璃固化体中没有其它的结晶分相出现;xrd表征结果进一步表明向玻璃组合物中加入低含量的al或fe,能够起到消除核废物玻璃固化体中钼酸盐黄相的作用。

64.(3)图3是本发明提供的实施例6~10所得核废物玻璃固化体中未分相均质玻璃中mo的含量变化图,玻璃固化体中的mo含量是通过icp-oes测试得到的。从图3中可以看出,随着fe添加量的增加,均质玻璃中的mo含量显著增加,mo在玻璃中的质量百分比从未添加fe样品中的1.84%增加到fe添加量为3%时的3%左右;该结果从定量的角度证实了随着fe添加量的增加,moo3逐渐溶解于玻璃相中,钼酸盐黄相比例减少,fe添加量达到3%时钼酸盐结晶相基本被消除。

65.(4)图4是本发明提供的核废物玻璃固化体的tga曲线图,其中,a图显示了不同al添加量的核废物玻璃固化体的tga曲线图,b图显示了不同fe添加量的核废物玻璃固化体的tga曲线图。从图4中可以发现,在温度升高到1000℃时,所有添加al或fe的玻璃固化体的质量损失均小于1%,这表明添加少量的al或fe对模拟含钼核废物玻璃固化体的热稳定性没有明显的改变。

66.从上述对玻璃固化体样品的光学图片,xrd,icp-oes,tga等数据分析,可以确定,在几乎不影响原有玻璃固化体成分及其稳定性的条件下,通过添加少量al或fe可以实现消除硼硅酸盐核废物玻璃中的钼酸盐黄相。这为解决放射性废物玻璃固化中黄相问题提供了一种新的途径。

67.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1