一种无硫球形碳酸锰粉末的制备方法

1.本发明属于碳酸锰粉末的制备技术领域,具体涉及一种无硫球形碳酸锰粉末的制备方法。

背景技术:

2.碳酸锰是工业、农业领域常用的材料,可用于合成农业肥料、饲料添加剂、陶瓷、印染、化工等领域,同时也是合成锰基材料的重要中间产品。常用于合成碳酸锰的方法是将硫酸锰和碳酸氢铵反应,这个过程易产生碱式硫酸锰,导致所得的碳酸锰产品中硫含量高于1%,极大地影响碳酸锰的纯度和品质。同时,该传统方式合成的碳酸锰颗粒粗大,易发生团聚。经过多道工序提纯的碳酸锰生产过程不仅增加了生产成本和时间,而且多流程的工序也存在着原料流失和安全隐患,不利于绿色产业化。而一步制备无硫高分散性的碳酸锰粉末一直存在技术难题,鲜有报道。

3.例如专利cn 104724760 a公开了一种离子液体合称球形碳酸锰的方法,由咪唑型离子液体、一水合硫酸锰、碳酸氢铵和水反应,后经蒸馏、固液分离、固体洗涤和真空干燥所得碳酸锰粉末。为将第一步得到的固体产物中硫酸铵或硫酸盐等去除,该制备过程需经过多步分离和大量水洗涤,才能得到合格的碳酸锰粉末。又如专利cn 107082452 a公开了一种制备碳酸锰的生产工艺,该制备过程为大量减少产物中的硫酸根,并且降低反复冲洗导致的水资源浪费,采用分多步进行的离心甩干和离心母液套用的复杂流程,得到的是合格的碳酸锰粉末。再如专利cn 114057228 a公开了一种低硫超细碳酸锰及其制备方法,该合成过程需加入氨水来防止反应釜冒槽;为得到碳酸锰粉末,需在相对于本技术较高的温度和较长的时间下进行干燥,增加了生产的时间和能耗,增加生产成本,得到的碳酸锰粉末中仍含有能被检测到的硫酸根。类似的化学沉淀法是目前工业生产碳酸锰最常用的方法之一,但不难看出,这样的生产过程步骤繁琐,且耗费大量的水资源、产生大量废液,得到的碳酸锰粒径难以控制、易团聚,对环境污染严重且成本不菲。

技术实现要素:

4.本发明的目的是针对以上背景技术中的至少一项技术问题,提供一种无硫球形的碳酸锰粉末及其制备方法。本发明方法制备的粉末形貌及尺寸可控,成本低廉,能耗低,性能优良。

5.本发明提供一种无硫球形碳酸锰粉末的制备方法,包括以下步骤:

6.步骤一、将预设比例的氯化锰、尿素、去离子水和乙醇配制成溶液a;将碳酸氢铵溶解在去离子水中形成溶液b;

7.步骤二、将溶液b以预设的流速加入到正在磁力搅拌状态下的溶液a中形成溶液c,其中,所述溶液c中,所述溶液a和所述溶液b的体积比为1:1~1:2

8.步骤三、继续维持搅拌所述溶液c,之后,静置溶液c,将静置后的溶液c依次经过滤、洗涤、干燥,得到碳酸锰粉末;。

9.作为优选,所述步骤一中,所述溶液a中氯化锰、尿素、去离子水和乙醇的质量份数分别为1~23、13~114、800~910、63~164。

10.作为优选,所述步骤一中,所述的溶液b中,所述碳酸氢铵在所述去离子水中的质量分数浓度为0.5~2%。

11.作为优选,所述步骤二中,所述的溶液b加入的流速为0.05立方米/秒~0.2立方米/秒。

12.作为优选,所述步骤三中,维持搅拌所述溶液c三分钟后,在温度为10℃~90℃的环境中静置溶液c。

13.作为优选,所述步骤三中,静置溶液c的时间为2分钟~360分钟。

14.本发明的主要优点如下:

15.(1)本发明通过控制原料种类,避免使用含硫原料,实现了无硫碳酸锰粉末的一步高效制备,易于大规模生产;

16.(2)通过对原料质量分数百分比和浓度、溶液b添加的流速的调节,实现粉末尺寸的调控,原料的质量百分数保证了球形形貌和良好分散性,溶液b的添加流速保证了所得碳酸锰的粒径均匀且在1~5微米范围内;

17.(3)本发明制备方法简便,制备过程高效快速且环境友好,制备成本低廉,合成得到的粉末形貌、尺寸可控,可直接作为功能材料使用,有望在能源存储领域、环境催化领域、分离净化领域等获得广泛应用。

附图说明

18.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单介绍,后文将参照附图以示例性而非限制性的方式详细描述本发明的一些具体实施例。附图中相同的附图标记标示了相同或类似的部件或部分。本领域技术人员应该理解,这些附图未必是按比例绘制的。附图中:

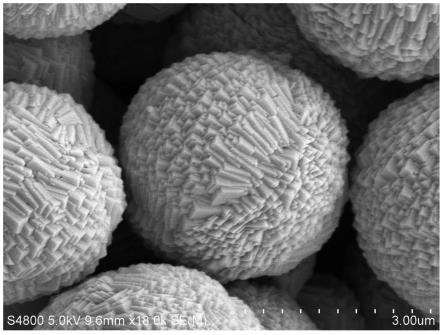

19.图1为实施例1制备的碳酸锰粉末的场发射扫描电子显微镜照片。

20.图2为实施例2制备的碳酸锰粉末的场发射扫描电子显微镜照片。

21.图3为实施例3制备的碳酸锰粉末的场发射扫描电子显微镜照片。

22.图4为实施例4制备的碳酸锰粉末的透射电子显微镜照片。

23.图5为实施例1~4制备的碳酸锰粉末的x射线衍射图谱。

具体实施方式

24.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处描述的具体实施例仅用以解释本技术,并不用于限定本技术。

25.实施例1

26.(1)将质量份数分别为23、13、800、164的氯化锰、尿素、去离子水和乙醇配制成100毫升的溶液a;(2)将碳酸氢铵溶解在去离子水中形成质量分数浓度为2%的溶液b;(3)将100毫升溶液b以10米/秒的流速加入到正在磁力搅拌状态下的溶液a中形成溶液c,并继续维持搅拌三分钟;(4)停止搅拌,溶液c在10℃环境中静置360分钟;(5)将溶液c依次过滤、洗

涤、干燥,得到碳酸锰粉末。其中,所述的溶液a和所述的溶液b的体积比为1:1。所得碳酸锰粉末的场发射扫描电子显微镜照片如图1所示,表面形貌观察结果表明,碳酸锰球的直径约为3微米,碳酸锰球面为碳酸锰小晶体堆垛形成的阶梯状表面。碳酸锰球之间无粘连团聚,具有优异分散性。

27.实施例2

28.(1)将质量份数分别为1、26、910、63的氯化锰、尿素、去离子水和乙醇配制成200毫升的溶液a;(2)将碳酸氢铵溶解在去离子水中形成质量分数浓度为2%的溶液b;(3)将400毫升溶液b以5米/秒的流速加入到正在磁力搅拌状态下的溶液a中形成溶液c,并继续维持搅拌三分钟;(4)停止搅拌,溶液c在90℃环境中静置2分钟;(5)将溶液c依次过滤、洗涤、干燥,得到碳酸锰粉末。其中,所述的溶液a和所述的溶液b的体积比为1:2。所得碳酸锰粉末的场发射扫描电子显微镜照片如图2所示,表面形貌观察结果表明,碳酸锰球的直径约为4.2微米,碳酸锰球面粗糙。

29.实施例3

30.(1)将质量份数分别为12、114、800、74的氯化锰、尿素、去离子水和乙醇配制成100毫升的溶液a;(2)将碳酸氢铵溶解在去离子水中形成质量分数浓度为0.5%的溶液b;(3)将150毫升溶液b以15米/秒的流速加入到正在磁力搅拌状态下的溶液a中形成溶液c,并继续维持搅拌三分钟;(4)停止搅拌,溶液c在30℃环境中静置180分钟;(5)将溶液c依次过滤、洗涤、干燥,得到碳酸锰粉末。其中,所述的溶液a和所述的溶液b的体积比为1:1。所得碳酸锰粉末的场发射扫描电子显微镜照片如图3所示,表面形貌观察结果表明,碳酸锰球的直径约为2微米,球与球之间独立不粘连,具有很好的分散性。

31.实施例4

32.(1)将质量份数分别为12、114、800、74的氯化锰、尿素、去离子水和乙醇配制成100毫升的溶液a;(2)将碳酸氢铵溶解在去离子水中形成质量分数浓度为0.5%的溶液b;(3)将100毫升溶液b以20米/秒的流速加入到正在磁力搅拌状态下的溶液a中形成溶液c,并继续维持搅拌三分钟;(4)停止搅拌,溶液c在30℃环境中静置120分钟;(5)将溶液c依次过滤、洗涤、干燥,得到碳酸锰粉末。其中,所述的溶液a和所述的溶液b的体积比为1:1。所得碳酸锰球的透射电子显微镜照片如图4所示,其直径约为1微米。与上述实施例1~3相比,在本实施例中采用高流速制备得到的碳酸锰球具有最小球直径。

33.本发明实施例1~4制备的无硫球形碳酸锰粉末的x射线衍射图谱如图5所示。对比图5曲线可以看出,调节不同的制备参数和原料,该技术得到的均为无硫的碳酸锰;对比图5曲线的衍射峰相对峰强可以看出,通过制备参数的调节可以控制碳酸锰产品的质量。

34.本发明制备得到材料为无硫球形碳酸锰粉末材料,原料易得、组成简单、成本低廉、产物用途广泛,且产物纯度高,在诸多领域具有巨大潜力;与传统方法中通常需要多步清洗提纯不同,本发明的合成方法具有快速高效、产物纯度高的特点,整个生产过程至多6小时即可完成,且制备过程相较常用方法耗水量更低,环境友好等优点。反应介质可通过适当技术加以回收再利用。因此,本发明不仅提供一种无硫球形碳酸锰粉末的制备方法,而且产物无须提纯。通过原料用量和加料流速调节,还可易于控制形貌、尺寸、质量,利于产业化。

35.以上所述,仅为本发明部分具体实施方式,但本发明的保护范围并不局限于此,任

何熟悉本领域的人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1