一种锆锡铪酸镧铅陶瓷及其制备方法和储能应用

1.本发明属于电介质陶瓷材料技术领域,更具体地,涉及一种锆锡铪酸镧铅陶瓷及其制备方法和储能应用。

背景技术:

2.反铁电材料拥有独特的外电场诱导的反铁电相(afe)到铁电相(fe)转变行为,特别是在铅基反铁电体中理论上具有高的能量密度和功率密度。使用反铁电体作为电介质材料制备的脉冲功率电容器具有放电速率快、电流大、循环寿命长等特点,在军事、民用、高新领域被广泛应用。反铁电材料的储能性能与厚度、晶体取向、制备工艺以及相变等因素有关,但主要取决于相变过程,而相变过程则主要由成分和外场决定。因此,人们采用各种策略来调整反铁电材料的相变行为,以提高其储能性能。相对于其他反铁电材料,锆酸铅(pbzro3)因为其良好的相变诱导性能被广泛研究。在室温下,纯的pbzro3陶瓷在达到相变临界电场之前就被击穿,因此只有化学改性的pbzro3材料才能在电场诱导下实现afe和fe相之间的转变。反铁电体在外加电场的作用下会发生反铁电-铁电-顺电相变,在达到了反铁电-铁电的相变电场的时候,电偶极子会沿着电场方向重新排列,极化强度会急剧增大。由于电滞的原因,在撤去电场的时候,宏观极化不为零,也就是说,有部分能量不能完全被释放,这部分能量也叫做能量损耗。反铁电体的有效储能密度的可由计算得到,总储能密度可以由计算得到,能量损耗可以由w

loss

=w

total-w

rec

得到,储能效率可以由得到。其中w

rec

为有效储能密度,w

total

为总储能密度,w

loss

为能量损耗,p

max

为饱和极化强度,e为外加电场强度,η为储能效率。明显地,从公式可以知道:要提高有效储能密度,就要提高饱和极化强度和外加电场的强度。其中研究的比较多的用于储能系统的化学改性pbzro3材料主要是:(i)(pb,la)(zr,ti)o3(plzt);(ii)(pb,la)(zr,sn,ti)o3(plzst);(iii)(pb,la)(zr,sn)o3(plzs)和(

ⅳ

)(pb,nb)(zr,sn,ti)o3(pnzst)。其中plzs因为场致多阶相变的特性,在二阶铁电-铁电相变时,极化强度急剧增加,有极大的储能应用潜力。与反铁电薄膜和厚膜相比,块状陶瓷在调整成分-结构-性能关系方面更有优势,制备工艺更加成熟可靠且成本低廉。

技术实现要素:

3.为了解决上述现有技术存在的不足和缺点,本发明的目的在于提供一种锆锡铪酸镧铅陶瓷。该锆锡铪酸镧铅陶瓷的化学式为pb

0.98

la

0.02

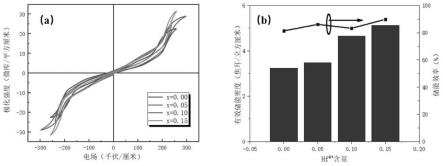

(zr

0.45-x

hf

x

sn

0.55

)

0.995

o3,x=0.01~0.15,其具有细长型双电滞回线的反铁电体的高储能密度和高效率特性。

4.本发明的另一目的在于提供上述锆锡铪酸镧铅陶瓷的制备方法。该方法利用pb

0.98

la

0.02

(zr,hf,sn)

0.995

o3体系的三元相图设计得到,通过电滞回线计算了陶瓷的储能密度,掺入hf

4+

后能够大幅提高pb

0.98

la

0.02

(zr,hf,sn)

0.995

o3体系的储能效率和储能密度,为

反铁电陶瓷在储能电容器、高功率脉冲电源、高速列车、电动汽车技术、动能武器等领域提供知识积累及理论支持。

5.本发明的再一目的在于提供上述锆锡铪酸镧铅陶瓷的应用。

6.本发明的目的通过下述技术方案来实现:

7.一种锆锡铪酸镧铅陶瓷,所述锆锡铪酸镧铅块体陶瓷的化学式为pb

0.98

la

0.02

(zr

0.45-x

hf

x

sn

0.55

)

0.995

o3,x=0.01~0.15。

8.所述的锆锡铪酸镧铅陶瓷的制备方法,包括如下具体步骤:

9.s1.按照化学计量pb

0.98

la

0.02

(zr

0.45-x

hf

x

sn

0.55

)

0.995

o3比称取pbo、la2o3、zro2、sno2和hfo2的混合粉置于尼龙球磨罐,加入球磨介质和无水乙醇,采用行星球磨机湿法球磨,然后将球磨的粉体经干燥和过筛,制得混合粉体;

10.s2.将混合粉体在850~1000℃预烧,制得陶瓷粉体a;重复步骤s1的球磨过程,采用行星球磨机湿法球磨,制得陶瓷粉体b;

11.s3.将陶瓷粉体b加入5wt%的pvb中混合研磨均匀,烘干后压成陶瓷胚,然后将陶瓷胚在150~300mpa冷等静压,再经400~600℃排胶,先在1100~1200℃烧结6~10h,然后升温至1200~1300℃保温30~60min,制得锆锡铪酸镧铅块体陶瓷,其化学式为pb

0.98

la

0.02

(zr

0.45-x

hf

x

sn

0.55

)

0.995

o3,x=0.01~0.15。

12.优选地,步骤s1中所述混合粉和无水乙醇的质量比为(1~2):1。

13.优选地,步骤s1中所述球磨介质为二氧化锆球,所述二氧化锆球包括直径3mm的二氧化锆球和直径5mm的二氧化锆球,所述直径3mm的二氧化锆球和直径5mm的二氧化锆球的质量比(1~1.5):1。

14.优选地,步骤s1中所述湿法球磨的转速为150~250rmp/min,湿法球磨的时间为24~48h;所述干燥的温度为60~90℃,干燥的时间为12~36h,所述过筛的孔径为40~100目。

15.优选地,步骤s2中所述预烧的时间为2~4h;步骤s3中所述冷等静压的时间为3~10min。

16.优选地,步骤s3中所述陶瓷粉体b和pvb的的质量比为(5~8):1。

17.所述的锆锡铪酸镧铅陶瓷在储能领域中的应用。

18.本发明通过hf

4+

改性plzs,通过合理的烧结工艺,烧结出致密、晶粒大小分布均匀且具有高耐击穿电场强度的块体陶瓷,随着hf

4+

的从x=0提高到x=0.15,pb

0.98

la

0.02

(zr

0.45-x

hf

x

sn

0.55

)

0.995

o3的储能性能相比plzs大幅提高,对于高能量密度电容器、高功率脉冲电源、高速列车、电动汽车技术、动能武器等领域的进一步发展有重要意义。一般来说,纯pbhfo3反铁电体烧结条件要比pbzro3基反铁电体更加苛刻,高锆区的反铁体双电滞回线通常存在较大的能量密度损耗,通过引入hf

4+

优化了双电滞回线的储能特性。合理的hf

4+

、zr

4+

比例设计使得plzhs的相转变电场几乎没有降低,电滞减少,饱和极化强度大幅提高,在合理的烧结条件下,完整地体现出具有细长型双电滞回线的反铁电体的高储能密度和高效率特性。

19.与现有技术相比,本发明具有以下有益效果:

20.本发明采用固相合法合成pb

0.98

la

0.02

(zr

0.45-x

hf

x

sn

0.55

)

0.995

o3(plzhs)粉体和锆铪锡酸镧铅块体陶瓷。烧结晶粒分布均匀致密,晶粒尺寸分布在1~4μm左右。陶瓷的介电损耗低于5%,随温度升高发生了反铁电正交相到反铁电四方相再到多胞顺电相变,证明了室温

陶瓷成分处在plzhs反铁电正交相区。根据电滞回线计算得到从x=0时的储能密度3.24j/cm3到x=0.15的5.12j/cm3,储能密度是不含hf

4+

时候的1.58倍,储能效率由81.3%增加到89.8%,储能效率提高了8.5%。块体陶瓷更利于研究相结构,hf

4+

的掺入大幅提高了plzhs的储能性能。

附图说明

21.图1为实施例1-3和对比例1的pb

0.98

la

0.02

(zr

0.45-x

hf

x

sn

0.55

)

0.995

o3陶瓷的x射线衍射图谱。

22.图2为实施例1-3和对比例1的plzhs陶瓷的扫描电镜(sem)图像。

23.图3为实施例1-3和对比例1的pb

0.98

la

0.02

(zr

0.45-x

hf

x

sn

0.55

)

0.995

o3陶瓷在1khz频率时的介电常数和介电损耗。

24.图4为实施例1-3和对比例1的pb

0.98

la

0.02

(zr

0.45-x

hf

x

sn

0.55

)

0.995

o3陶瓷在不同电场下的有效储能密度与储能效率曲线。

25.图5为实施例1-3和对比例1的pb

0.98

la

0.02

(zr

0.45-x

hf

x

sn

0.55

)

0.995

o3陶瓷的有效储能密度图与储能效率曲线。

26.图6为实施例1-3和对比例1的pb

0.98

la

0.02

(zr

0.45-x

hf

x

sn

0.55

)

0.995

o3陶瓷的电滞回线和i-e曲线。

具体实施方式

27.下面结合具体实施例进一步说明本发明的内容,但不应理解为对本发明的限制。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

28.本发明所用原料为pbo、la2o3、zro2、sno2、hfo2(均购于上海阿拉丁生化科技股份有限公司)。

29.实施例1

30.(1)按照化学计量pb

0.98

la

0.02

(zr

0.45-x

hf

x

sn

0.55

)

0.995

o3比称取pbo、la2o3、zro2、sno2、hfo2置于尼龙球磨罐(250ml)。为了补偿高温烧结中pb的挥发,加入过量3wt%pbo。球磨介质为二氧化锆球(球直径为3mm和5mm,3mm锆球和5mm锆球的质量比约3:2);采用普通行星球磨机湿法球磨,在混合粉体中加入无水乙醇(质量比为1:1),转速为200rmp/min球磨24h。然后将球磨的粉体置于烘箱在60℃烘干10h,烘干后分别过40目和80目筛,制得混合粉体;

31.(2)将混合粉体置于马弗炉中900℃预烧2h,制得陶瓷粉体a;球磨介质为二氧化锆球(球直径为3mm和5mm,3mm锆球和5mm锆球的质量比约3:2);采用普通行星球磨机湿法球磨,在陶瓷粉体a中加入无水乙醇(质量比1:1),转速设定200rmp/min球磨24h,然后将球磨的粉体置于烘箱在60℃烘干10h,烘干后分别过40目和80目筛,制得陶瓷粉体b。

32.(3)将陶瓷粉体b置于玛瑙研钵中加入5%的pvb混合研磨均匀(陶瓷粉体b和5%的pvb的质量比为5:1)。然后将其置于60℃烘干0.5h。将烘干完的粉末用模具在压片机下用5mpa的压力压成圆片(直径为5mm厚度为1mm),然后将圆片在在200mpa冷等静压5min;经600℃排胶,通过两步烧结法先在1125℃烧结8h,然后升温到1225℃保温40min,制得锆锡铪酸镧铅块体(pb

0.98

la

0.02

(zr

0.45-x

hf

x

sn

0.55

)

0.995

o3)陶瓷,x=0.05。

ceramics[j].scriptamaterialia,2021,200:113920),可知这是由于pb

0.98

la

0.02

(zr

0.45-x

hf

x

sn

0.55

)

0.995

o3陶瓷在高电场的作用完成了铁电

ⅰ‑

铁电ⅱ相转变。在达到在220kv/cm前,储能效率逐渐下降,在220kv/cm附近铁电

ⅰ‑

铁电ⅱ相转变完成,储能效率达到峰值;在反铁电-铁电相变过程中,储能效率逐渐提高;在相变完成后略微下降后逐渐稳定。图5为实施例1-3和对比例1的pb

0.98

la

0.02

(zr

0.45-x

hf

x

sn

0.55

)

0.995

o3陶瓷的室温电滞回线和有效储能密度图与储能效率曲线。其中,x=0,0.05,0.10和0.15。对比例1的pb

0.98

la

0.02

(zr

0.45

sn

0.55

)

0.995

o3的有效储能密度从3.24j/cm3到实施例3的pb

0.98

la

0.02

(zr

0.3

hf

1.5

sn

0.55

)

0.995

o的5.12j/cm3,储能密度是不含hf

4+

时候的1.58倍。储能效率由81.3%增加到89.8%,储能效率提高了8.5%。可以清楚的看到电流在12.5kv/cm附近有一个异常峰,这是反铁电-铁电ⅰ相转变引起的,在220kv/cm附近达到峰值,此时铁电

ⅰ‑

铁电ⅱ相转变完全。图6为实施例1-3和对比例1的pb

0.98

la

0.02

(zr

0.45-x

hf

x

sn

0.55

)

0.995

o3陶瓷的电滞回线和i-e曲线:(a)x=0.00(b)x=0.05(c)x=0.10(d)x=0.15。从图6中可知,hf

4+

的增加不会影响plzs的场致相变特性,说明plzsh保持了plzs的多次场致相变特性,这个反铁电-铁电

ⅰ‑ⅱ

相转变特性有利于储能密度和储能效率的提高。

[0040]

综上可知,本发明采用固相合法合成pb

0.98

la

0.02

(zr

0.45-x

hf

x

sn

0.55

)

0.995

o3(plzhs)粉体和锆铪锡酸镧铅块体陶瓷。烧结晶粒分布均匀致密,晶粒尺寸分布在1~4μm左右。陶瓷的介电损耗低于5%,随温度升高发生了反铁电正交相到反铁电四方相再到多胞顺电相变,证明了室温陶瓷成分处在plzhs反铁电正交相区。

[0041]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合和简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1