一种3D微晶玻璃及其制备方法、预晶化微晶玻璃与流程

一种3d微晶玻璃及其制备方法、预晶化微晶玻璃

技术领域

1.本发明涉及微晶玻璃领域,尤其涉及一种3d微晶玻璃及其制备方法、预晶化微晶玻璃。

背景技术:

2.随着显示技术的发展,玻璃常用于显示器件的保护中。有研究表明,70%的电子产品破坏是不经意间的跌落造成的。市面电子产品保护用的盖板玻璃一般都属于高铝硅酸盐玻璃,高铝有利于离子交换后应力强度和应力层深度的提升,但是玻璃的抗摔性能较差。

3.微晶玻璃的性能取决于晶相与玻璃相的比例、晶粒的尺寸等。在玻璃配方中引入成核剂或调整配方中氧化物配比组成,在后续的热处理工艺中形成一种或多种结晶相。既有玻璃的高透过性又具有陶瓷的高强度性,可提高玻璃的平均硬度、断裂韧性等性能。微晶玻璃中的微晶相可以阻碍微裂纹扩展路径,有利于玻璃的抗划伤、抗冲击及抗跌落等性能的整体提升。

4.当前3d后盖成为高档时尚手机的标配,手机盖板“曲面化”的趋势也将愈演愈烈。现有的3d热弯微晶玻璃由完全结晶的微晶玻璃热弯成型,其加工工序流程为玻璃板成型、玻璃板核化和晶化,晶化玻璃板减薄、晶化玻璃板切割、cnc、抛光,当其完全结晶后才进行3d热弯、3d抛光和化学强化等操作。

5.然而,在热弯过程中,3d热弯成型温度高于700℃,如采用完全结晶的微晶玻璃,热弯再次受热其晶相种类、晶体粒径、折射率、lab(色度)值、雾度、透过率等会发生难以预测的变化,影响其应用在显示场景中显示效果。而采用不完全结晶的微晶玻璃(只做核化的微晶玻璃)进行3d热弯成型,只做核化的微晶玻璃在热弯晶化过程中会发生比较大的体积变化容易发生翘曲,影响成型后的3d热弯微晶玻璃的尺寸精度。

技术实现要素:

6.本发明提供一种3d微晶玻璃及其制备方法、预晶化微晶玻璃,在保证3d微晶玻璃具有优异的理化性能和机械性能的同时,解决微晶玻璃在3d热弯时容易发生不良变化和翘曲的问题。

7.为达到上述目的,本发明提供一种3d微晶玻璃,所述3d微晶玻璃的晶相包含lialsi4o

10

和li2si2o5,其中,所述lialsi4o

10

的含量大于所述li2si2o5的含量。

8.可选地,所述lialsi4o

10

的含量与所述li2si2o5的含量的比值≥1.5。

9.可选地,所述3d微晶玻璃的晶相还包括li2sio3、li3po4和β-锂辉石中的至少一种。

10.可选地,所述3d微晶玻璃的结晶度≥50%,其中,所述lialsi4o

10

的含量为30%~60%,所述li2si2o5的含量为20%~30%。

11.可选地,所述3d微晶玻璃的晶体平均粒径≤50nm。

12.可选地,所述3d微晶玻璃在380nm~780nm波长光的平均透过率≥90.8%。

13.可选地,所述3d微晶玻璃翘曲≤0.1mm。

14.可选地,所述3d微晶玻璃的b值≤0.45,所述b值是3d微晶玻璃厚度为0.6mm时的黄蓝值的绝对值。

15.可选地,所述3d微晶玻璃的雾度≤0.25。

16.可选地,所述3d微晶玻璃的组分包括sio2、al2o3、p2o5、li2o、na2o、zro2。

17.可选地,按摩尔百分比计算,所述3d微晶玻璃包含以下组分:

18.sio2:60~80mol%;

19.al2o3:3~10mol%;

20.p2o5:0.6~2mol%;

21.li2o:10~30mol%;

22.na2o:0.1~4mol%;

23.zro2:0.5~5mol%。

24.可选地,按摩尔百分比计算,所述3d微晶玻璃包含以下组分:

25.sio2:65~73mol%;

26.al2o3:3~6mol%;

27.p2o5:0.7~2mol%;

28.li2o:19~25mol%;

29.na2o:0.1~2mol%;

30.zro2:0.7~2.5mol%;

31.可选地,按摩尔百分比计算,所述3d微晶玻璃还包括以下组分:

32.k2o:0~1mol%;

33.b2o3:0~1mol%;

34.cao:0~1mol%;

35.mgo:0~1mol%;

36.zno:0~1mol%;

37.y2o3:0~1mol%;

38.澄清剂:0~1mol%。

39.此外,为实现上述目的,本发明还提供一种预晶化微晶玻璃,所述预晶化微晶玻璃的结晶度≥35%,晶相组成包括lialsi4o

10

和li2si2o5,所述lialsi4o

10

的含量大于所述li2si2o5的含量。

40.可选地,所述预晶化微晶玻璃的晶体的平均粒径≤50nm;

41.和/或,所述预晶化微晶玻璃的厚度为0.3mm~0.8mm;

42.和/或,所述预晶化微晶玻璃在380nm~780nm波长光的平均透过率≥90.5%;

43.和/或,所预晶化微晶玻璃的b值≤0.55,所述b值是3d微晶玻璃厚度为0.6mm时的黄蓝值的绝对值;

44.和/或,所述预晶化微晶玻璃的雾度≤0.27。

45.此外,为实现上述目的,本发明还提供一种3d微晶玻璃的制备方法,所述制备方法包含以下步骤:

46.将如上所述的预晶化微晶玻璃进行3d热弯处理,得到3d微晶玻璃,其中,所述3d热弯处理过程中还伴随着晶化处理。

47.可选地,所述预晶化微晶玻璃的制备方法包括以下步骤:

48.将玻璃原材料混合后熔化、澄清、均化、成型、退火得到素板玻璃;

49.在530℃5580℃对所述素板玻璃进行核化处理0.5h~1.5h,然后在630℃~720℃进行晶化处理1h~3h,接着冷却至室温,得到预晶化微晶玻璃。

50.可选地,所述3d热弯处理包括预热工站、热压工站和冷却工站,所述预热工站工作温度为460℃~760℃,工作时间为160s~900s;所述热压工站的工作温度为720℃~860℃,工作时间为80s~750s;所述冷却工站的温度为350℃~600℃,工作时间为160s~900s。

51.可选地,所述3d微晶玻璃还经过热弯化学强化处理,所述化学强化温度为450℃~520℃,化学强化时间为4h~8h;所述化学强化处理所用浴盐包括10wt%~40wt%的nano3和59wt%~90wt%的kno3;和/或0wt%~0.2wt%的lino3。

52.可选地,经过所述化学强化处理后的3d微晶玻璃的跌落高度≥1.5m。

53.本发明所能实现的有益效果:

54.通过本发明技术方案获得的3d微晶玻璃的晶相包含lialsi4o

10

和li2si2o5,lialsi4o

10

的含量大于所述li2si2o5的含量,具有优良的理化性能和机械性能,可应用于制备触控显示屏用的前盖或后盖,或者应用于其他电子智能终端和光伏发电器件,起到很好的保护作用。

55.本发明通过预晶化工艺对素板玻璃进行预晶化处理,得到结晶度≥35%,lialsi4o

10

的含量大于li2si2o5的含量的预晶化微晶玻璃,控制其玻璃相与晶相的结构比例,再结合本发明的3d热弯工艺,可以得到晶体的平均粒径≤50nm,结晶度≥50%,lialsi4o

10

的含量大于li2si2o5的含量的3d微晶玻璃,可以控制3d热弯过程中玻璃相与晶相结构上的差异变化,获得尺寸精度更高、翘曲更低的3d微晶玻璃。

56.本发明的技术方案解决了采用完全结晶的微晶玻璃,热弯再次受热时其晶相种类、晶体粒径、折射率、lab(色度)值、雾度、透过率等会发生变化,影响其应用效果的技术问题,本发明的3d微晶玻璃与预晶化微晶玻璃的晶相比值、晶体的平均粒径、透过率、b值、雾度值相比都无发生较大的变化,说明本发明可以通过预晶化微晶玻璃控制3d微晶玻璃以上性能的变化范围,这也使得本发明制备3d微晶玻璃的成品可多重控制,成品控制度高。

57.本发明还解决了只做核化的微晶玻璃在3d热弯晶化过程中容易发生较大的体积变化继而容易发生翘曲,影响成型后的3d热弯微晶玻璃尺寸精度的技术问题。本发明可以获得尺寸精度更高、翘曲≤0.1mm的3d微晶玻璃。

58.本发明的3d微晶玻璃晶相中lialsi4o

10

的含量最高,在浴盐中进行化学强化时,钠离子和钾离子取代lialsi4o

10

结构中的锂离子,获得跌落高度≥1.5m的优良抗跌落性能。

59.此外,本发明的制备方法加工难度小、加工成本低,节约时间成本,同时节约了热处理的能源。

附图说明

60.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面对实施例或现有技术描述中所需要使用的附图做简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

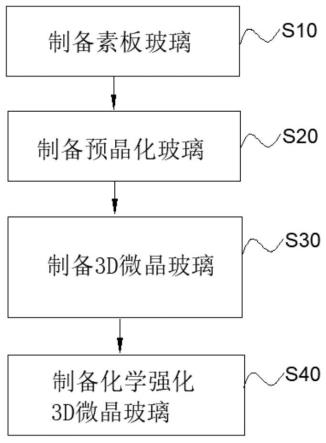

61.图1为本发明实施例1一种3d微晶玻璃的制备方法的的流程示意图。

62.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

63.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

64.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

65.在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

66.本发明提供一种3d微晶玻璃,所述3d微晶玻璃的晶相包含lialsi4o

10

和li2si2o5,其中,lialsi4o

10

的含量大于li2si2o5的含量。

67.本发明的3d微晶玻璃的结晶度≥50%,其中,所述lialsi4o

10

的含量为30%~60%,所述li2si2o5的含量为20%~30%,lialsi4o

10

的含量与li2si2o5的含量的比值≥1.5,可以有效解决玻璃相与晶相结构上的差异,使热弯后的3d微晶玻璃尺寸精度更高、翘曲更低。

68.所述3d微晶玻璃的晶相主要为lialsi4o

10

和li2si2o5,还可以含有li2sio3、li3po4和β-锂辉石中的至少一种,并还具有以下理化性能:

69.平均粒径≤50nm;

70.在380nm~780nm波长光的平均透过率≥90.8%;

71.翘曲≤0.1mm;

72.b值≤0.45;所述b值是3d微晶玻璃厚度为0.6mm时的黄蓝值的绝对值。

73.雾度≤0.25。

74.在一些实施例中,本发明的3d微晶玻璃的组分包括sio2、al2o3、p2o5、li2o、na2o、zro2。优选地,按摩尔百分比计算,3d微晶玻璃包含以下组分:

75.sio2:60~80mol%;

76.al2o3:3~10mol%;

77.p2o5:0.6~2mol%;

78.li2o:10~30mol%;

79.na2o:0.1~4mol%;

80.zro2:0.5~5mol%;

81.进一步优选地,按摩尔百分比计算,3d微晶玻璃包含以下组分:

82.sio2:65~73mol%;

83.al2o3:3~6mol%;

84.p2o5:0.7~2mol%;

85.li2o:19~25mol%;

86.na2o:0.1~2mol%;

87.zro2:0.7~2.5mol%;

88.需要说明的是,本发明3d微晶玻璃包含但不限于上述组分,根据需要,还可以包含以下组分:

89.k2o:0~1mol%;

90.b2o3:0~1mol%;

91.cao:0~1mol%;

92.mgo:0~1mol%;

93.zno:0~1mol%;

94.y2o3:0~1mol%;

95.澄清剂:0~1mol%;

96.可以进一步提升3d微晶玻璃的理化性能和加工性能。

97.在一些实施例中,按摩尔百分比计算,3d微晶玻璃包含以下组分:

98.80mol%sio2;7.8mol%al2o3;0.6mol%的p2o5;10mol%li2o;0.1mol%na2o;0.5mol%zro2;0.5mol%cao;0.5mol%y2o3。

99.在一些实施例中,按摩尔百分比计算,3d微晶玻璃包含以下组分:

100.72.8mol%sio2;10mol%al2o3;1.9mol%p2o5;10mol%li2o;3.5mol%na2o;1.8mol%zro2。

101.在一些实施例中,上述3d微晶玻璃经过化学强化处理,还可以获得1.5m以上的跌落高度,赋予3d微晶玻璃优异的抗跌落性能。

102.通过本发明技术方案获得的3d微晶玻璃具有优良的理化性能和机械性能,可应用于制备触控显示屏用的前盖或后盖,或者应用于其他电子智能终端和光伏发电器件,起到很好的保护作用。

103.本发明还提供一种预晶化微晶玻璃,所述预晶化微晶玻璃的结晶度≥35%,晶相组成包括lialsi4o

10

和li2si2o5,lialsi4o

10

的含量大于li2si2o5的含量,还具有以下理化性能:

104.晶体的平均粒径≤50nm;

105.厚度为0.3mm~0.8mm;

106.在380nm~780nm波长光的平均透过率≥90.5%;

107.b值≤0.55,所述b值是3d微晶玻璃厚度为0.6mm时的黄蓝值的绝对值;

108.雾度≤0.27。

109.lialsi4o

10

的含量与li2si2o5的含量的比值≥1.33,进一步≥1.5。

110.进一步地,本发明还提供一种如上所述3d微晶玻璃的制备方法,包括以下步骤:

111.将如上所述的预晶化微晶玻璃进行3d热弯处理,得到3d微晶玻璃,其中,所述3d热弯处理过程中还伴随着晶化处理。

112.所述晶化处理指的是预晶化微晶玻璃的晶相在3d热弯处理过程中的晶粒尺寸进一步变大,晶相进一步密集交叉互锁。

113.本发明通过控制预晶化微晶玻璃的晶相组成和理化性能,结合本发明的3d热弯处理方法,可以有效控制3d微晶玻璃的晶相组成和理化性能,继而解决完全晶化以及不完全晶化的微晶玻璃在进行3d热弯成型时,容易导致3d微晶玻璃的晶相种类、晶体粒径、折射率、lab(色度)值、雾度、透过率等发生较大的变化,继而影响其应用在显示场景中的显示效果,或者,容易发生较大的体积变化继而发生翘曲,影响成型后的尺寸精度等问题。

114.在一些实施例中,预晶化微晶玻璃的制备方法包括以下步骤:

115.步骤一、将玻璃原材料混合后熔化、澄清、均化、成型、退火得到素板玻璃;

116.步骤二、在530℃5580℃对所述素板玻璃进行核化处理0.5h~1.5h,然后在630℃~720℃进行晶化处理1h~3h,接着冷却至室温,得到预晶化微晶玻璃。

117.玻璃原材料可根据3d微晶玻璃的成分组成进行选择,所述3d玻璃的成分包括以下组分:

118.sio2:60~80mol%;al2o3:3~10mol%;p2o5:0.6~2mol%;li2o:10~30mol%;na2o:0.1~4mol%;zro2:0.5~5mol%;k2o:0~1mol%;b2o3:0~1mol%;cao:0~1mol%;mgo:0~1mol%;zno:0~1mol%;y2o3:0~1mol%;澄清剂:0~1mol%。

119.在另一些实施例中,所述3d玻璃的成分包括以下组分:sio2:65~73mol%;al2o3:3~6mol%;p2o5:0.7~2mol%;li2o:19~25mol%;na2o:0.1~2mol%;zro2:0.7~2.5mol%;k2o:0~1mol%;b2o3:0~1mol%;cao:0~1mol%;mgo:0~1mol%;zno:0~1mol%;y2o3:0~1mol%;澄清剂:0~1mol%。

120.其中,引入的sio2,是构成玻璃骨架的成分,为形成晶相提供sio2来源。sio2可以作为玻璃网络结构的主体,赋予基础玻璃及微晶玻璃较佳的化学稳定性、机械性能和成型性能。在玻璃微晶化过程中,过高的sio2会导致玻璃微晶化过程中出现石英以及石英固溶体。因此,综合考虑,sio2含量优选为60~80mol%,进一步优选为65~73mol%,在一些实施例中,sio2含量可以是60mol%、62mol%、64mol%、65mol%、66mol%、68mol%、69mol%、70mol%、71mol%、72mol%、73mol%、75mol%、76mol%、77mol%、78mol%、79mol%或80mol%。

121.引入的p2o5,会和li2o反应形成li3po4晶相,从而诱导玻璃中li2o和sio2反应形成li2sio3,最终形成li2si2o5晶相。但是,p2o5含量过高时,在晶化过程中将促使偏硅酸锂析出,导致玻璃相过少,无法形成足够的li2si2o5晶相,并促使石英相的析出,难以获得具有高透过的晶化玻璃。因此,综合考虑,p2o5含量优选为0.6mol%~2mol%,进一步优选为0.7~2mol%,在一些实施例中,p2o5含量可以为0.6mol%、0.7mol%、0.9mol%、1.0mol%、1.2mol%、1.3mol%、1.5mol%、1.7mol%、1.8mol%、2mol%。

122.引入的al2o3,属于网络中间体氧化物,非桥氧与al形成铝氧四面体,该体积比硅氧四面体的体积大,在玻璃结构中产生更大的缝隙,有利于离子交换,使得化学强化效果更好,提高玻璃的机械性能。但是,al2o3属于极难熔氧化物,会快速提高玻璃高温粘度,致使玻璃澄清均化难度加大,玻璃中的气泡缺陷浓度大量增加;al2o3含量过高会显著提高玻璃微晶化温度,抑制基础玻璃的晶化能力,难以形成li2si2o5,导致晶化过程玻璃lialsi4o

10

过量形成,甚至在基础玻璃中生成lialsi2o6晶相,使得玻璃透过率降低。因此,综合考虑,al2o3含量优选为3mol%~10mol%,进一步优选为3~6mol%,在一些实施例中,al2o3含量为3mol%、3.2mol%、3.5mol%、3.8mol%、4.mol%、4.3mol%、4.5mol%、4.8mol%、5.mol%、

5.2mol%、5.5mol%、5.8mol%、6.mol%、6.3mol%、6.5mol%、6.8mol%、7mol%、8%、8.3%、8.5%、9%、9.5%、9.8%、10%。

123.引入的li2o,属于网络外体氧化物,可以降低玻璃的粘度,技能促使玻璃的熔化和澄清,还能促使基础微晶化过程中li3po4形成,有助于晶化过程中形成li2si2o5晶相和lialsi4o

10

晶相。但是,li2o含量过高,会导致玻璃粘度过低,难以获得化学稳定的玻璃组成,同时会造成在离子强化过程中压缩应力值过低,并且增加原料成本。因此,综合考虑,li2o的含量优选为10~30mol%,进一步优选为19mol%~25mol%,在一些实施例中,li2o的含量可以为10mol%、12mol%、15mol%、17mol%、19mol%、20mol%、23mol%、25mol%、27mol%、29mol%或30mol%。

124.引入的na2o,能显著降低基础玻璃的粘度,促使基础玻璃的熔化和澄清,同时降低玻璃晶化温度的同时,使晶化玻璃能够与硝酸钾熔盐中k

+

离子进行强化,从而在玻璃表面产生高压缩应力提高玻璃强度,而玻璃必须有足够多的na

+

存在。因此,综合考虑,na2o的含量优选为0.1~4mol%,进一步优选为0.1mol%~2mol%。在一些实施例中,na2o的含量为0.1mol%、0.5mol%、0.8mol%、1mol%、1.5mol%、1.7mol%、1.9mol%、2mol%、2.3mol%、2.5mol%、2.7mol%、3mol%、3.4mol%、3.8mol%、或4mol%。

125.引入的zro2因为具有势能大的锆离子,zro2在本发明的3d微晶玻璃中的作用更偏向于促使透锂长石晶体析晶,帮助降低晶化过程中晶粒的尺寸大小,从而提高玻璃的透过率。但是,zro2含量过高,玻璃中容易出现zro2未熔物,从而导致玻璃无法均匀析晶。因此,综合考虑,zro2的含量优选为0.5~5mol%,进一步优选为0.7mol%~2.5mol%。在一些实施例中,zro2的含量为0.5mol%、0.6mol%、0.7mol%、0.9mol%、1mol%、1.4mol%、1.6mol%、1.8mol%、2mol%、2.4mol%、2.8mol%、3mol%、3.6mol%、3.7mol%、4mol%或5mol%。

126.而由k2o、b2o3、cao、mgo、zno、y2o3中的任意一种或两种以上的混合物,有利于降低熔化温度,具有调节玻璃成形料性的作用,同时还能调节离子交换,提高玻璃强化后应力强度及深度。而澄清剂,可以提升3d微晶玻璃的熔化性能。其中,澄清剂可选择公众所熟知的种类,优选地,澄清剂包括sno2、ceo2等。因此,综合考虑,k2o、b2o3、cao、mgo、zno、y2o3、澄清剂的含量优选为0~1mol%,进一步优选为0.1mol%~0.8mol%。在一些实施例中,k2o、b2o3、cao、mgo、zno、y2o3、澄清剂的含量为0.1mol%、0.2mol%、0.3mol%、0.4mol%、0.5mol%、0.6mol%、0.7mol%、0.8mol%、0.9mol%或1mol%。

127.在步骤一中,本发明不限制玻璃原材料的熔化温度,优选为1380℃~1450℃,还可以经过切割获得所需形状的素板玻璃。其中,在一些实施例中,所述熔化温度可以是1380℃、1400℃、1420℃或1450℃。

128.本发明也不限制素板玻璃成型的方式,可以选择公众所熟知的方式进行,例如浮法成型、溢流成型、压延、狭缝下拉或熔块浇筑成型等。

129.优选地,通过步骤一处理得到的素板玻璃的厚度为0.3mm~2mm,进一步优选为0.7mm,还可以是0.5mm、1.0mm、1.5mm或1.8mm。

130.步骤二所述在530℃5580℃对所述素板玻璃进行核化处理0.5h~1.5h,其中,530℃5580℃指在该温度范围中任意一个温度条件下都可以进行本发明的核化处理,在一些实施例中,核化处理的温度为530℃、540℃、550℃、560℃、570℃或580℃,核化处理的时间可

以是0.5h,0.8h,1h,1.2h或1.5h。

131.同理,在630℃~720℃进行晶化处理1h~3h,630℃~720℃指在该温度范围内任意一个温度条件下都可以进行本发明的晶化处理,在一些实施例中,晶化处理的温度为630℃、640℃、650℃、660℃、670℃、680℃、690℃、700℃、710℃或720℃,晶化处理时间可以是1h、1.5h、1.8h、2h、2.5h、2.8h或3h。

132.在上述特定核化条件和晶化条件下,可以得到本发明的预晶化微晶玻璃,避免出现晶化过度,甚至完全晶化的现象,影响预晶化微晶玻璃和3d微晶玻璃中玻璃相和晶相的结构比例,继而导致3d微晶玻璃具有较差的尺寸精度和较低的翘曲。

133.在一些实施例中,还可以对预晶化微晶玻璃进行修边,cnc机床加工,粗磨、抛光处理。

134.在本发明中,进行3d热弯处理前,所述预晶化微晶玻璃已经完成了部分晶化处理,可以防止热弯再次受热导致玻璃晶相种类、晶体粒径、折射率、lab(色度)值、雾度、透过率等发生变化,可以有效解决玻璃相与晶相结构上的差异,使3d微晶玻璃具有更高的尺寸精度和更低的翘曲,防止影响其应用在显示场景中的显示效果以及其它应用场景中的使用效果。

135.在一些实施例中,3d热弯处理包括预热工站、热压工站和冷却工站。优选地,预热工站为256个,可以是2个、3个、4个、5个或6个;热压工站为155个,可以是1个、2个、3个、4个或5个;冷却工站为256个,可以是2个、3个、4个、5个或6个。

136.优选地,所述预热工站工作温度为460℃~760℃,工作时间为160s~900s;在一些实施例中,工作温度为460℃、480℃、500℃、530℃、550℃、580℃、600℃、620℃、650℃、680℃、700℃、720℃、750℃或760℃,工作时间为160s、200s、250s、300s、350s、400s、450s、500s、550s、600s、650s、700s、750s、800s、850s或900s。

137.所述热压工站的工作温度为720℃~860℃,工作时间为80s~750s;在一些实施例中,工作温度为720℃、750℃、780℃、800℃、820℃、850℃或860℃,工作时间为80s、100s、150s、180s、200s、240s、250s、280s、300s、350s、400s、500s、550s、600s、650s、680s、700s、720s或750s。

138.所述热压工站的工作压力可以为0.05mpa~0.7mpa,在一些实施例中,热压工站的工作压力为0.05mpa、0.1mpa、0.2mpa、0.3mpa、0.4mpa、0.5mpa、0.6mpa或0.7mpa。

139.所述冷却工站的工作温度为350℃~600℃,工作时间为160s~900s,在一些实施例中,工作温度为350℃、400℃、450℃、480℃、500℃、520℃、550℃、580℃或600℃,工作时间为160s、200s、240s、250s、300s、400s、500s、550s、600s、650s、700s、750s、780s、800s、850s、880s或900s。

140.在上述的3d热弯处理条件的限定下,可以保证预晶化微晶玻璃在得到热弯处理的同时,也伴随着晶化处理,晶粒尺寸进一步变大,晶相进一步密集交叉互锁,且不会发生晶化过度的情况。

141.进一步地,完成了上述3d热弯处理得到的3d微晶玻璃,还可继续进行化学强化处理。所述化学强化处理的温度优选为450℃~520℃,化学强化时间优选为4h~8h。

142.在一些实施例中,在化学强化处理前,先在3505450℃条件下将3d微晶玻璃保温30560min。

143.在一些实施例中,化学强化处理所用的浴盐包括10wt%~40wt%的nano3和59wt%~90wt%的kno3;和/或0wt%~0.2wt%的lino3。可以理解的是,浴盐包括10wt%~40wt%的nano3和59wt%~90wt%的kno3;或者,浴盐包括10wt%~40wt%的nano3和59wt%~90wt%的kno3和0wt%~0.2wt%的lino3。

144.在一些实施例中,所述浴盐包括10wt%的nano3,89.8wt%的kno3和0.2wt%的lino3。

145.在一些实施例中,所述浴盐包括40wt%的nano3,59.95wt%的kno3和0.05wt%的lino3。

146.在一些实施例中,所述浴盐包括10wt%的nano3和90wt%的kno3。

147.在一些实施例中,所述浴盐包括40wt%的nano3和60wt%的kno3。

148.完成化学强化处理后,还可对3d微晶玻璃进行清洗、烘干处理,避免残留污染物对强化效果造成影响。

149.经过化学强化处理的3d微晶玻璃,可以获得跌落高度≥1.5m的优良抗跌落性能。

150.以下结合具体实施例对本发明的技术方案作进一步详细说明,应当理解,以下具体实施例仅仅用于解释本发明,并不用于限定本发明。

151.实施例1

152.参照图1:

153.s10,制备素板玻璃:按表1所示的3d微晶玻璃成分比例分别配置玻璃原材料组分1至6,分别将组分1至6的玻璃原材料混合后在1380℃下进行化熔化,接着澄清、均化、成型、退火,制备得到6组厚度为0.6mm的素板玻璃。按以下步骤s20至步骤s40的条件分别对所述6组素板玻璃进行处理。

154.s20,制备预晶化微晶玻璃:在530℃对素板玻璃进行核化0.5h,然后再在630℃下晶化1h,冷却至室温,获得预晶化微晶玻璃。

155.s30,制备3d微晶玻璃:将预晶化微晶玻璃经过5个预热工站,工作温度和工作时间分别为:460℃/80s、520℃/80s、600/80s、660℃/80s、730℃/80s,然后经过3个热压工站,工作温度、时间和压力分别为800℃/80s/0.05mpa、820℃/80s/0.1mpa、720℃/80s/0.2mpa,接着经过3个冷却工站,工作温度和时间分别为600℃/80s、540℃/80s、450℃/80s。得到3d微晶玻璃。

156.s40,制备化学强化3d微晶玻璃:将步骤s30的3d微晶玻璃在400℃条件下保温30min,然后于450℃条件下,在0.2wt%的lino3+40wt%的nano3+59.8wt%的kno3组成的混合浴盐中浸泡强化4h,完成3d微晶玻璃的化学强化处理。

157.实施例1得到的预晶化微晶玻璃和3d微晶玻璃的性能如表1所示。

158.实施例2

159.按表1实施例1中组分1的3d微晶玻璃成分比例称取玻璃原材料,并按照实施例1中步骤s10的制备方法得到素板玻璃,然后按照表2步骤s20中实施例2的条件制备得到7组预晶化微晶玻璃,所述7组预晶化微晶玻璃的性能见表2。

160.实施例3

161.按表1实施例1中组分1的3d微晶玻璃成分比例称取玻璃原材料,并按照实施例1中步骤s10的制备方法得到素板玻璃,按表2步骤s20中实施例2的条件1制备得到预晶化微晶

玻璃,然后按照表3步骤s30中实施例3的制备条件对预晶化微晶玻璃进行处理,得到2组3d微晶玻璃,所述2组3d微晶玻璃的性能见表3。

162.实施例4

163.按表1实施例1中组分1的3d微晶玻璃成分比例称取玻璃原材料,并按照实施例1中步骤s10的制备方法得到素板玻璃,按表2步骤s20中实施例2的条件1制备得到预晶化微晶玻璃,按表3步骤s30中实施例3的条件1制备得到3d微晶玻璃,然后按照表4步骤s40的条件制备得到6组化学强化后的3d微晶玻璃,所述6组化学强化后的3d微晶玻璃的性能见表4。

164.对比例1

165.按照表1所示对比组分1的3d微晶玻璃成分比例称取玻璃原材料,并参照实施例1的制备方法分别制备得到预晶化微晶玻璃和3d微晶玻璃,对比例1预晶化微晶玻璃和3d微晶玻璃的性能见表1。

166.对比例2

167.按表1实施例1中组分1的3d微晶玻璃成分比例称取玻璃原材料,并按照实施例1中步骤s10的制备方法得到素板玻璃,然后按照表2步骤s20中对比例2的条件制备得到预晶化微晶玻璃,所述预晶化微晶玻璃的性能见表2。

168.对比例3

169.按表1实施例1中组分1的3d微晶玻璃成分比例称取玻璃原材料,并按照实施例1中步骤s10的制备方法得到素板玻璃,按照表2步骤s20中对比例2的条件制备得到预晶化微晶玻璃,然后按照表3步骤s30中对比例3的条件制备得到3d微晶玻璃,所述2组3d微晶玻璃的性能见表3。

170.性能测试

171.对实施例和对比例的产品进行性能测试,结果见表1至4。如无特别说明,各检测项目的检测方法均为本领域的常规方法。具体如下:

172.(1)晶相及结晶度:将xrd衍射峰与数据库图谱进行对比确定晶相,通过rietveld方法计算结晶相衍射强度在整体图谱强度中所占比例得出结晶度。

173.(2)平均晶粒尺寸:利用sem扫描电镜进行测定,微晶玻璃通过在hf酸中进行表面处理,再对微晶玻璃表面进行喷铬镀膜,在sem扫描电镜下进行表面扫描,观察到颗粒的直径,并通过加总所有晶粒剖面的平均直径尺寸,除以sem影像中的晶粒数。

174.(3)用datacolor650超高精度台式分光光度测色仪进行颜色b值的测试。

175.(4)利用分光光度计参照标准iso13468-1:1996进行可见光透过率测试。

176.(5)翘曲度:将0.6mm厚的玻璃板3d热弯成5.5寸,用塞尺测量3d热弯玻璃板与测量台(3d磨具)之间的缝隙。

177.(4)整机砂纸跌落性能:通过手机受控跌落试验机测得,具体测试条件为:80目砂纸,195g总重,60cm基高,10cm递增,每高度1次,直至破碎为止。

178.在本文中,在未作相反说明的情况下,使用日本折原

179.fsm-6000le+slp1000表面应力仪分别对经过离子交换的各实施例和对比例的产品进行测试,其中,cs是指强化玻璃表面的压应力值;cs-30是指强化玻璃样品经过混合盐强化后,30微米深度位置的压应力值;doc是指强化玻璃压应力层离子交换深度。

180.表1实施例1和对比例1的3d微晶玻璃成分比例及产品性能

[0181][0182]

[0183]

表2实施例2和对比例2步骤s20的条件以及预晶化玻璃的性能

[0184][0185]

表3实施例3和对比例3步骤s30的条件及3d微晶玻璃的性能

[0186]

[0187][0188]

表4实施例4步骤s40化学强化条件及化学强化3d微晶玻璃的理化性能

[0189][0190]

由表1至4可知,本发明对素板玻璃进行预晶化处理,得到结晶度≥35%,lialsi4o

10

的含量大于li2si2o5的含量,lialsi4o

10

的含量与li2si2o5的含量的比值≥1.33,厚度为0.3mm~0.8mm,在380nm~780nm波长光的平均透过率≥90.5%,b值≤0.55,雾度≤0.27的预晶化微晶玻璃,控制其玻璃相与晶相的结构比例,再结合本发明的3d热弯工艺,可以得到晶体的平均粒径≤50nm,结晶度为50%~85%,lialsi4o

10

的含量大于li2si2o5的含量,lialsi4o

10

的含量与li2si2o5的含量的比值≥1.5,在380nm~780nm波长光的平均透过率≥90.8%,翘曲≤0.1mm,b值≤0.45,雾度≤0.25的3d微晶玻璃,可以解决玻璃相与晶相结构上的差异,获得尺寸精度更高、翘曲更低的3d微晶玻璃。所述3d微晶玻璃经过热弯化学强化后还能获得跌落高度≥1.5m的优良抗跌落性能。

[0191]

本发明技术方案获得的3d微晶玻璃具有优良的理化性能和机械性能,可应用于制备触控显示屏用的前盖或后盖,或者应用于其他电子智能终端和光伏发电器件,起到很好的保护作用。

[0192]

从表1对比例1可知,p2o5在3d微晶玻璃中的占比较高,达到2.2mol%,而且li2si2o5的含量高于lialsi4o

10

的含量,导致玻璃相和晶相结构上的差异较大,获得的3d微晶玻璃具有0.25mm的翘曲,0.6mm微晶玻璃560nm透过率只有89.2%,且雾度和晶相平均粒径都较大。

[0193]

对比例2的核化时间为2.5h,核化过度,得到的预晶化微晶玻璃lialsi4o

10

的含量与li2si2o5的含量的比值等于1,b值、雾度较大,0.6mm微晶玻璃560nm透过率只有89.8%。

[0194]

对比例3在对比例2的预晶化微晶玻璃基础上,进行3d热弯处理得到的3d微晶玻璃

体积变化较大,发生弯曲,翘曲达到了0.25mm和0.3mm,严重影响3d微晶玻璃的尺寸精度,而且b值、雾度较大,0.6mm微晶玻璃560nm透过率只有88.7%和88.1%。

[0195]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1