一种利用蛇纹石矿和/或石棉尾矿制备金属镁、硅及镍和铁的方法与流程

1.本发明涉及尾矿利用技术领域,尤其涉及一种利用蛇纹石矿和/或石棉尾矿制备金属镁、硅及镍和铁的方法。

背景技术:

2.高纯的单晶硅是重要的半导体材料。在单晶硅中掺入微量的第iiia族元素,形成p型硅半导体;掺入微量的第va族元素,形成n型半导体。p型半导体和n型半导体结合在一起形成p-n结,就可做成太阳能电池,将辐射能转变为电能。在开发能源方面是一种很有前途的材料。另外广泛应用的二极管、三极管、晶闸管、场效应管和各种集成电路(包括人们计算机内的芯片和cpu)都是用硅做的原材料。

3.镁作为最轻的工程金属材料,具有密度轻、比强度及比刚度高、阻尼性及切削加工性好、导热性好、电磁屏蔽能力强等特点。因此镁合金在汽车工业、手动工具、航天航空、信息产业等领域得到了日益广泛的应用,从而导致持续增长。镁合金已成为21世纪最令人瞩目的绿色环保金属材料。

4.镍是一种银白色金属,具有良好的机械强度和延展性,难熔耐高温,并具有很高的化学稳定性,在空气中不氧化等特征,是一种十分重要的有色金属原料,被用来制造不锈钢、高镍合金钢和合金结构钢,广泛用于飞机、雷达、导弹、坦克、舰艇、宇宙飞船、原子反应堆等各种军工制造业。在民用工业中,镍常制成结构钢、耐酸钢、耐热钢等大量用于各种机械制造业。镍还可作陶瓷颜料和防腐镀层,镍钴合金是一种永磁材料,广泛用于电子遥控、原子能工业和超声工艺等领域,在化学工业中,镍常用作氢化催化剂。总之,由于镍具有优良性能,已成为发展现代航空工业、国防工业和建立人类高水平物质文化生活的现代化体系不可缺少的金属。

5.硅在自然界中,硅通常以含氧化合物形式存在,其中最简单的是硅和氧的化合物硅石sio2。石英、水晶等是纯硅石的变体。矿石和岩石中的硅氧化合物统称硅酸盐,较重要的有长石kalsi3o8、高岭土al2si2o5(oh)4、滑石mg3(si4o

10

)(oh)2、云母kal2(alsi3o

10

)(oh)2、石棉h4mg3si2o9、蛇纹石mg6[si4o

10

](oh)8、钠沸石na2(al2si3o

10

)

·

2h2o、石榴石ca3al2(sio4)3、锆石英zrsio4和绿柱石be3al2si6o

18

等。其中从石英中生产硅工艺成熟,已经实现工业应用,以石英为原料,碳做还原剂,高温还原得到冶金硅,再进一步提纯得到多晶硅和单晶硅。

[0006]

镁主要存在于菱镁矿mgco3、白云石camg(co3)2、光卤石kcl

·

mgcl2·

h2o、蛇纹石mg6[si4o

10

](oh)8中。其中从碳酸镁、白云石、蛇纹石及光卤石中提取金属镁工艺成熟,已经实现工业应用或工业示范用用。以碳酸镁和光卤石为原料,制得无水氯化镁,用电解工艺得到金属镁;用白云石为原料,煅烧得到氧化钙与氧化镁复合化合物,用硅热法得到金属镁。以蛇纹石为原料,硅铁或硅铝合金为还原剂,用真空还原方法得到金属镁。

[0007]

目前我国由于太阳能电池发展,大量需要多晶硅及单晶硅材料,导致硅原材料需

求量不断增大。由于石英矿储量有限,只从石英矿中生产硅受到限制;同样,金属镁生产只从白云石矿中生产由于放出大量二氧化碳也不是最理想金属镁来源。

[0008]

蛇纹石是一种含水的富镁硅酸盐矿物的总称,如叶蛇纹石、利蛇纹石、纤蛇纹石等。它们的颜色一般常为绿色调,但也有浅灰、白色或黄色等。因为它们往往是青绿相间像蛇皮一样,故此得名。其化学式为mg3(fe,ni)si2o5(oh)4,其中fe呈+3价、ni呈+2价,可替代部分镁。新疆地区和青海地区有大量蛇纹石矿和石棉尾矿,其主要矿石矿物为蛇纹石,蛇纹石以利蛇纹石为主。另外还发现有橄榄石、赤铁矿、磁铁矿、铬铁矿、铬尖晶石和镍黄铁矿。

[0009]

蛇纹石和石棉尾矿中有用元素主要为镁、镍和硅,需要综合利用。如青海石棉尾矿化学成分如下:石棉尾矿来自青海石棉尾矿堆,其主要化学成分:sio237.89%,mgo 40.25%,al2o30.81%,fe2o36.91%,cao 0.54%,烧失量为13.03%。

[0010]

新疆蛇纹石化学成分:mgo 39.23%,sio238.93%,al2o31.10%,cao0.67%,fe2o34.88%,ni 0.22%,cr 0.13%,co 0.01%,烧失量为12.03%。

[0011]

申请号为200910084574.0,发明名称为“用蛇纹石矿物真空碳热还原制备金属镁及副产品的方法”的发明专利其以含镍蛇纹石为原料,按照蛇纹石中的硅酸镁被完全还原所需碳的理论量的1~2倍配入碳质还原剂,并添加催化剂(所用催化剂为氟化盐),混合均匀得到混合原料,将混合原料压制成球状或块状的球团并进行干燥。将干燥后的球团料装入真空炉中,炉内真空度控制在10~500pa,升温至500~700℃,保温20~60min以脱去结晶水并使物料焦结;保持炉内真空度,升温至1200~1500℃,恒温30~60min还原硅酸镁及金属铁、镍的氧化物。还原出的镁蒸汽在镁冷凝器上冷凝为结晶镁,炉渣中的金属铁和金属镍通过磁选回收,经过磁选的炉渣经过脱碳提纯后成为工业碳化硅。该方法通过加入氟化盐破坏蛇纹石的结构,从而实现了低品位(镍品位小于1%)含镍蛇纹石的镍富集。该方法在一定程度上解决了蛇纹石中的镍、镁冶炼问题,但是其还是存在严重不足,如:过程中产生的co2,极易氧化金属镁,所得的镁的纯度较低,难以满足高品质镁的需求。这也是该法不易工业化应用的原因所在。

[0012]

申请号为201310441619.1,发明名称为“综合利用含镍蛇纹石矿的方法”的发明专利其原料也为含镍蛇纹石矿,属于镁、镍冶金领域。首先按重量份取含镍蛇纹石80~110份,碳酸钠2~3份,碳质还原剂4~25份,混匀,造球得到球团矿;然后将所得球团矿于700~950℃焙烧1~3h;再次就是将焙烧球团冷却、破碎,磁选,得到镍精矿;再将镍精矿与碳质还原剂混合,电炉冶炼,得到镍铁和含硅酸镁的矿物熔渣;再将含硅酸镁的矿物熔渣加入真空反应器中,同时加入助剂、还原剂,并控制真空反应器的真空度为1000~1200pa,温度为1300~1600℃至不再有镁蒸汽生成;收集镁蒸汽、冷凝,得到结晶镁。这一步镁的回收率达到95%,纯度98%以上。该方案最大问题是步骤复杂,同时由于第一步磁选为了得到镍精矿,镍精矿与硅酸镁混合物料中mgo含量只有23%,丢掉了很多含硅酸镁矿物,这部分并没有说明,镁的回收率是从第二步计算的,并且镁的还原温度高达1300~1600℃,能耗很大,在工业上实现不易。

[0013]

申请号为201010536506.6,发明名称为“一种常压热还原法制备金属镁的工艺”的发明专利是以蛇纹石矿物为原料常压热还原法制备金属镁的工艺。其特征是以蛇纹石矿物为原料,碳化钙为还原剂,添加氧化钙为助剂,氟化钙为催化剂,常压下进行热还原反应得到镁蒸汽。首先,在500~750℃条件下煅烧蛇纹石矿物,使之脱除结晶水;之后按照煅烧产

物、碳化钙和氧化钙重量比30~60:24~50:7~20配料,并添加5~10wt%催化剂后混合物料在50mpa下压制成球团;最后,将球团送入还原炉中,升温至1000~1200℃,还原球团中的镁,还原出的镁蒸汽在镁冷凝器上冷凝为结晶镁。该工艺可在常压下进行,且整个反应过程无需脱碳,是一种低碳环保的工艺。该法缺点是利用碳化钙作还原剂,容易受潮放出乙炔气体,发生危险;另外,在常压下,金属镁极易氧化,工业生产过程中很难实现,金属镁的纯度难以保证,实际情况下回收率并不高,蛇纹石中镍也没有综合回收。

[0014]

目前太阳能电池硅材料需求旺盛,水制氢,需要大量金属镁与氢气反应制成镁基固态氢储运。然而,石棉矿选矿后尾矿堆积如山,成为公害,蛇纹石、石棉尾矿中,有价元素镁、硅、镍和铁,都是极其宝贵资源,都没有成为单质形式生产。因此,如何提供一种从蛇纹石矿及石棉尾矿中制备金属镁、硅及镍和铁的方法,是本领域技术人员所要解决的技术问题。

技术实现要素:

[0015]

本发明的目的在于提供一种利用蛇纹石矿及石棉尾矿制备金属镁、硅及镍和铁的方法,以解决现有技术存在的缺陷。

[0016]

为了实现上述发明目的,本发明提供以下技术方案:

[0017]

本发明提供了一种利用蛇纹石矿和/或石棉尾矿制备金属镁、硅及镍和铁的方法,包括以下步骤:

[0018]

(1)将矿石与氢氧化钠混合,进行微波碱熔,得到碱熔矿石;所述矿石包含蛇纹石矿和/或石棉尾矿;

[0019]

(2)将碱熔矿石与水混合,溶出后固液分离,得到硅酸钠溶液和碱熔渣;

[0020]

(3)将碱熔渣、铝粉、氟化钙混合后进行微波还原,得到粗镁和尾渣;

[0021]

粗镁经精炼铸锭得到金属镁锭,尾渣经磁选后得到镍铁合金,磁选后的尾渣经煅烧得到铝镁尖晶石;

[0022]

(4)向硅酸钠溶液中通入二氧化碳碳化,过滤后得到白炭黑和滤液,将白炭黑与石墨混合后,微波还原得到还原硅;

[0023]

所述步骤(3)与步骤(4)没有先后顺序。

[0024]

优选的,所述矿石与氢氧化钠的质量比为1:1.8~2.2,矿石的粒径为88~125μm。

[0025]

优选的,微波碱熔的温度为340~360℃,微波碱熔的时间为10~20min,微波碱熔的功率为30~40kw。

[0026]

优选的,所述步骤(2)碱熔矿石与水混合,碱熔矿石与水的质量比为1~1.5:2~2.5,溶出的时间为0.8~1.2h。

[0027]

优选的,所述步骤(3)铝粉、氟化钙用量以碱熔渣中氧化镁含量计,铝粉用量为碱熔渣中氧化镁质量的50~55%,氟化钙用量碱熔渣中氧化镁质量的2~3%;

[0028]

所述步骤(3)将碱熔渣、铝粉、氟化钙混合后制备成椭圆球,所述椭圆球的长轴为2.9~3.1cm,短轴为1.9~2.1cm。

[0029]

优选的,所述步骤(3)微波还原的功率为45~55kw,微波还原的时间为0.8~1.2h,微波还原的真空度为1~5pa。

[0030]

优选的,所述步骤(3)的尾渣研磨后再进行磁选,研磨后的尾渣粒径≤60目,磁选

的磁场强度为8000~12000高斯;磁选后的尾渣煅烧的温度为1400~1600℃,煅烧的时间为1~2h。

[0031]

优选的,所述步骤(4)硅酸钠溶液的质量浓度为10~20%,碳化的温度为55~65℃,碳化终点至ph值至7.3~7.8,二氧化碳的流速为100~120ml/min。

[0032]

优选的,白炭黑与石墨的质量比为1:0.3~0.4,微波还原的功率为50~60kw,微波还原的时间为2~2.5h,微波还原生成的二氧化碳通入碳化工序使用。

[0033]

优选的,所述步骤(4)的滤液,依次经结晶、苛化、再结晶得到氢氧化钠。

[0034]

经由上述技术方案可知,与现有技术相比,本发明具有如下的有益效果:

[0035]

本发明提供了一种微波加热下碱熔蛇纹石矿或石棉尾矿得到白炭黑和碱熔渣及微波白炭黑还原得到高纯硅及在真空中用铝热还原碱熔渣制备金属镁,及其副产金属镍铁合金和铝镁尖晶石的方法。从而使得蛇纹石中有价元素得到综合利用,并且是呈单质元素形式制备,高值利用。

[0036]

选用蛇纹石矿物或石棉尾矿为原料,储量丰富,其理论含镁量可达到26.3%,远高于白云石的13.2%,具有很高的利用价值,并且其中硅的含量高,是太阳能硅电池重要原料,并且其中富含镍和铁,综合利用价值高。

[0037]

蛇纹石是一种硅酸镁矿物,工艺流程中无需进行脱碳,该工艺没有co2排放,是一种低碳环保的工艺。

[0038]

镁硅分离及镁硅还原反应都是在微波还原条件下进行,比传统方法温度大幅度降低,效果好,能耗低,在较低温度下即可完成,扩大生产规模,提高生产效率。

[0039]

实现蛇纹石综合利用,提高了资源利用率,有利于环境保护。

附图说明

[0040]

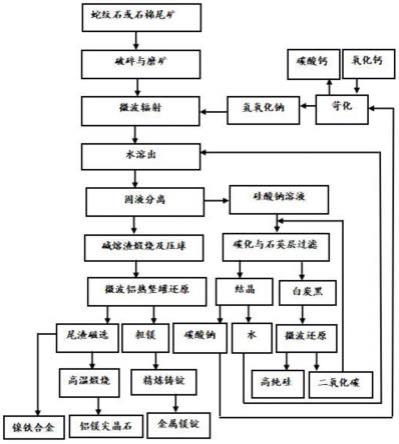

图1为本发明利用蛇纹石或石棉尾矿制备镁、硅、镍铁合金工艺流程。

具体实施方式

[0041]

本发明提供了本发明提供了一种利用蛇纹石矿和/或石棉尾矿制备金属镁、硅及镍和铁的方法,包括以下步骤:

[0042]

(1)将矿石与氢氧化钠混合,进行微波碱熔,得到碱熔矿石;所述矿石为蛇纹石矿和/或石棉尾矿;

[0043]

(2)将碱熔矿石与水混合,溶出后固液分离,得到硅酸钠溶液和碱熔渣;

[0044]

(3)将碱熔渣、铝粉、氟化钙混合后,进行微波还原,得到粗镁和尾渣,粗镁经精炼铸锭得到金属镁锭,尾渣经磁选后得到镍铁合金,磁选后的尾渣经煅烧得到铝镁尖晶石;

[0045]

(4)向硅酸钠溶液中通入二氧化碳碳化,过滤后得到白炭黑和滤液,将白炭黑与石墨混合后,微波还原得到还原硅;

[0046]

所述步骤(3)与步骤(4)没有先后顺序。

[0047]

在本发明中,所述矿石与氢氧化钠的质量比为1:1.8~2.2,优选为1:1.9~2.1,矿石的粒径为88~125μm,优选为90~120μm。

[0048]

在本发明中,微波碱熔的温度为340~360℃,优选为345~355℃,微波碱熔的时间为10~20min,优选为12~18min,微波碱熔的功率为30~40kw,优选为34~38kw。

[0049]

在本发明中,所述步骤(2)碱熔矿石与水混合,碱熔矿石与水的质量比为1~1.5:2~2.5,优选为1..1~1.3:2.2~2.4,溶出的时间为0.8~1.2h,优选为0.9~1.1h。碱熔渣中干水分高达13~15%,通过煅烧到300~400℃,优选为320~380℃,得到干燥粉末状碱熔渣。

[0050]

在本发明中,蛇纹石或石棉尾矿在微波加热煅烧,煅烧温度350℃,发生分解:

[0051]

mg3si2o5(oh)4→

3mgo+2sio2+2h2o

↑

[0052]

sio2+2naoh

→

na2sio3+h2o

↑

。

[0053]

在本发明中,所述步骤(3)铝粉、氟化钙用量以碱熔渣中氧化镁含量计,铝粉用量为碱熔渣中氧化镁质量的50~55%,优选为52~54%,氟化钙用量碱熔渣中氧化镁质量的2~3%,优选为2.2~2.8%;

[0054]

所述步骤(3)将碱熔渣、铝粉、氟化钙混合后制备成椭圆球,所述椭圆球的长轴为2.9~3.1cm,优选为3cm,短轴为1.9~2.1cm,优选为2cm。

[0055]

在本发明中,所述铝粉的粒径≤60目,优选为≤70目。

[0056]

在本发明中,所述步骤(3)微波还原的功率为45~55kw,优选为48~52kw,微波还原的时间为0.8~1.2h,优选为0.9~1.1h,微波还原的真空度为1~5pa,优选为2~4pa。

[0057]

在本发明中,所述精炼铸锭是将粗镁和精炼剂加在精炼炉中加热,750~760℃,优选为752~758℃,保持10~20min,优选为12~18min;降温至700~720℃,优选为705~715℃,保持5~10min,优选为7~8min;升温740~750℃,优选为743~746℃,保持5~8min,优选为6~7min,降温至710~720℃,优选为714~718℃,铸锭;

[0058]

精炼剂成分:包括氯化镁、氯化钾、氯化钠、氯化钙、纳米碳酸钠,氯化镁、氯化钾、氯化钠、氯化钙、纳米碳酸钠的质量比30~50:20~35:15~20:1~10:1~10,优选为34~45:25~30:16~18:5~8:4~7。

[0059]

在本发明中,所述步骤(3)的尾渣研磨后再进行磁选,研磨后的尾渣粒径≤60目,优选为≤70目,磁选的磁场强度为8000~12000高斯,优选为9000~11000高斯;磁选后的尾渣煅烧的温度为1400~1600℃,优选为1450~1550℃,煅烧的时间为1~2h,优选为1.3~1.6h。

[0060]

在本发明中,铝还原氧化镁反应式:

[0061]

4mgo(固态)+2al(液态)

→

3mg(气态)

↑

+mgo

·

al2o3(固态)

[0062]

铝镁尖晶石,熔点2135℃,耐火度1900℃,高级耐火材料。

[0063]

在本发明中,所述步骤(4)硅酸钠溶液的质量浓度为10~20%,碳化的温度为55~65℃,优选为58~62℃,碳化终点至ph值至7.3~7.8,优选为7.4~7.6,二氧化碳的流速为100~120ml/min,优选为106~115ml/min。

[0064]

在本发明中,ph值在7.0~9.5的范围内,sio2的生成率随着ph值的减小而升高。但由于在碳化过程中随着co2的通入,na2sio3不断转化为sio2·

nh2o沉淀,此时ph值也不断下降。反应进行到一定程度时,ph值不再下降而处于一个平衡,此时应向反应器中缓慢滴加硫酸来调节ph值。由于溶液中同时存在na2co3和na2sio3,硫酸首先与碱性较强的na2sio3反应生成较弱的偏硅酸,然后和na2co3反应,因此虽然ph值越低sio2生成率越高,但是也加大了酸的消耗量,最终整个反应相当于na2sio3只与酸反应,造成原料co2的浪费,因此将碳化终点ph值确定在7.3~7.8。

[0065]

在本发明中,碳化法制备白炭黑原理:

[0066]

当na2sio3溶液碳化即通入co2时,发生反应:

[0067]

na2sio3+co2+nh2o

→

na2co3+sio2·

nh2o

↓

[0068]

在本发明中,白炭黑与石墨的质量比为1:0.3~0.4,优选为0.32~0.38;微波还原的功率为50~60kw,优选为55~58kw,微波还原的时间为2~2.5h,优选为2.2~2.4h,微波还原生成的二氧化碳通入碳化工序使用。

[0069]

在本发明中,采用微波还原的方式还原白炭黑,由于石墨是微波吸收活性材料,而白炭黑则是透明体,不吸收微波,因此,石墨吸收微波后很快将白炭黑熔化,白炭黑在液体状态下,c和co都可以还原液体状态的白炭黑,因此,还原时间大大缩短,白炭黑还原率高,高达90%。还原硅的纯度达到99.8%。

[0070]

在本发明中,微波碳热还原白炭黑的反应:

[0071]

sio2+c

→

si+co2↑

。

[0072]

在本发明中,石墨的粒径为150~200目,优选为170~190目。

[0073]

在本发明中,所述步骤(4)的滤液结晶,得到碳酸钠晶体,过滤出碳酸钠,加水至质量浓度40~60%,优选为45~55%,加入纯度为96~99%氧化钙,纯度优选为99%,氧化钙与碳酸钠的摩尔比0.9~1:0.9~1,优选为1:1,苛化0.8~1.2h,优选为0.9~1h,沉淀为碳酸钙,煅烧,得到氧化钙循环使用,二氧化碳送入碳化工序使用,苛化上清液结晶出naoh,送入微波辐射工序碱熔使用。

[0074]

下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0075]

在本发明下述实施例中,石棉尾矿来自青海石棉尾矿堆,其主要化学成分:si o237.89%,mgo 40.25%,al2o30.81%,fe2o36.91%,cao 0.54%,烧失量为13.03%。

[0076]

蛇纹石化学成分:mgo 39.23%,sio238.93%,al2o31.10%,cao 0.67%,fe2o34.88%,ni0.22%,cr 0.13%,co 0.01%,烧失量为12.03%。

[0077]

实施例1

[0078]

一种利用石棉尾矿制备金属镁、硅及镍和铁的方法,包括以下步骤:

[0079]

(1)将石棉尾矿与氢氧化钠按质量比1:2混合,采用cy-sl 1300c-v微波烧结炉,辐射功率36kw,微波条件:烧结温度350℃,矿物粒度100μm,辐照碱熔时间15min,二氧化硅浸出率达到95%,得到碱熔石棉尾矿;

[0080]

(2)将碱熔石棉尾矿与水按质量比为1:1混合,溶出1h后固液分离,得到硅酸钠溶液和碱熔渣,将碱熔渣煅烧至350℃,得到干燥粉末状碱熔渣(成分:sio22.0%,mgo 84.0%,fe2o35%,nio 2.23%,其他6.77%);

[0081]

(3)按照碱熔渣中氧化镁含量理论计算,加入碱熔渣中氧化镁含量50%的铝粉(60目)、caf23%,在高压干式压球机压椭圆球,长轴3cm,短轴2cm,将椭圆球置入电热竖罐还原炉微波加热,功率50kw,型号anks-hx3,真空度为1pa,微波竖罐还原炉还原时间1小时;

[0082]

还原后得到2个产品,一是粗镁,进一步精炼铸锭,纯度达到99.9%;另外一部分为尾渣,首先磨细至60目,磁选,干式电磁场强度磁选的磁场强度8000高斯,选出镍铁合金,含镍4.2%,剩余为铁,磁选后尾渣在1400℃煅烧炉中煅烧2h,得到铝镁尖晶石,含氧化铝71%,氧化镁29%,熔点2135℃;

[0083]

精炼铸锭是将粗镁和精炼剂加在精炼炉中加热,750℃,保持20min;降温至700℃,保持10分钟;升温740℃,保持8分钟,降温至710℃,铸锭;

[0084]

精炼剂成分:包括氯化镁、氯化钾、氯化钠、氯化钙、纳米碳酸钠,氯化镁、氯化钾、氯化钠、氯化钙、纳米碳酸钠的质量比30:20:15:1:10;

[0085]

(4)向步骤(2)得到的质量浓度为15%硅酸钠溶液以100ml/min的流速通入二氧化碳直到ph至7.5碳化,碳化温度为60℃;

[0086]

经高纯石英(2n)层过滤得到白炭黑和滤液,将白炭黑与粒径为180目高纯4n石墨按质量比1:0.3混合后,在功率为50kw条件下微波还原2h得到还原硅,还原硅的纯度达到99.8%;

[0087]

滤液结晶,得到碳酸钠晶体,过滤出碳酸钠,加水至质量浓度50%,加入纯度为99%氧化钙,氧化钙与碳酸钠摩尔比为1:1,苛化1h,沉淀为碳酸钙,煅烧,得到氧化钙循环使用,二氧化碳送入碳化工序使用,苛化上清液结晶出naoh,送入微波辐射工序碱熔使用。

[0088]

实施例2

[0089]

一种利用石棉尾矿制备金属镁、硅及镍和铁的方法,包括以下步骤:

[0090]

(1)将石棉尾矿与氢氧化钠按质量比1:1.9混合,采用cy-sl 1300c-v微波烧结炉,辐射功率35kw,微波条件:烧结温度340℃,矿物粒度90μm,辐照碱熔时间15min,二氧化硅浸出率达到95%,得到碱熔石棉尾矿;

[0091]

(2)将碱熔石棉尾矿与水按质量比为1.5:2.5混合,溶出1h后固液分离,得到硅酸钠溶液和碱熔渣,将碱熔渣煅烧至350℃,得到干燥粉末状碱熔渣(成分:sio22.0%,mgo 84.0%,fe2o34.9%,nio 2.2%,其他6.9%);

[0092]

(3)按照碱熔渣中氧化镁含量理论计算,加入碱熔渣中氧化镁含量50%的铝粉(60目)、caf23%,在高压干式压球机压椭圆球,长轴3cm,短轴2cm,将椭圆球置入电热竖罐还原炉微波加热,功率50kw,型号anks-hx3,真空度为1pa,微波竖罐还原炉还原时间1小时;

[0093]

还原后得到2个产品,一是粗镁,进一步精炼铸锭,纯度达到99.9%;另外一部分为尾渣,首先磨细至60目,磁选,干式电磁场强度磁选的磁场强度10000高斯,选出镍铁合金,含镍4.2%,剩余为铁,磁选后尾渣在1500℃煅烧炉中煅烧1h,得到铝镁尖晶石,含氧化铝71%,氧化镁29%,熔点2135℃;

[0094]

精炼铸锭是将粗镁和精炼剂加在精炼炉中加热,755℃,保持15in;降温至710℃,保持7min;升温745℃,保持6min,降温至715℃,铸锭;

[0095]

精炼剂成分:包括氯化镁、氯化钾、氯化钠、氯化钙、纳米碳酸钠,氯化镁、氯化钾、氯化钠、氯化钙、纳米碳酸钠的质量比40:30:18:5:6;

[0096]

(4)向步骤(2)得到的质量浓度为15%硅酸钠溶液中以110ml/min的流速通入二氧化碳直到ph至7.5碳化,碳化温度为60℃;

[0097]

经高纯石英(2n)层过滤得到白炭黑和滤液,将白炭黑与粒径为180目高纯4n石墨按质量比1:0.3混合后,在功率为55kw条件下微波还原2h得到还原硅,还原硅的纯度达到99.8%;

[0098]

滤液结晶,得到碳酸钠晶体,过滤出碳酸钠,加水至质量浓度50%,加入纯度为99%氧化钙,氧化钙与碳酸钠摩尔比为1:1,苛化1h,沉淀为碳酸钙,煅烧,得到氧化钙循环使用,二氧化碳送入碳化工序使用,苛化上清液结晶出naoh,送入微波辐射工序碱熔使用。

[0099]

实施例3

[0100]

一种利用蛇纹石矿制备金属镁、硅及镍和铁的方法,包括以下步骤:

[0101]

(1)将蛇纹石矿与氢氧化钠按质量比1:2.1混合,采用cy-sl 1300c-v微波烧结炉,辐射功率36kw,微波条件:烧结温度350℃,矿物粒度100μm,辐照碱熔时间15min,二氧化硅浸出率达到95%,得到碱熔蛇纹石;

[0102]

(2)将碱熔蛇纹石矿与水混合,碱熔蛇纹石与水的质量比为1.3:2.3,溶出1h后固液分离,得到硅酸钠溶液和碱熔渣,将碱熔渣煅烧至350℃,得到干燥粉末状碱熔渣(成分:sio21.8%,mgo 83.0%,fe2o34%,nio 2.26%,其他8.94%);

[0103]

(3)按照碱熔渣中氧化镁含量理论计算,加入碱熔渣中氧化镁含量50%的铝粉(60目)、caf23%,在高压干式压球机压椭圆球,长轴3cm,短轴2cm,将椭圆球置入电热竖罐还原炉微波加热,功率50kw,型号anks-hx3,真空度为5pa,微波竖罐还原炉还原时间1小时;

[0104]

还原后得到2个产品,一是粗镁,进一步精炼铸锭,纯度达到99.9%;另外一部分为尾渣,首先磨细至70目,磁选,干式电磁场强度磁选的磁场强度12000高斯,选出镍铁合金,含镍4.2%,剩余为铁,磁选后尾渣在1600℃煅烧炉中煅烧1.5h,得到铝镁尖晶石,含氧化铝71%,氧化镁29%,熔点2135℃;

[0105]

精炼铸锭是将粗镁和精炼剂加在精炼炉中加热,760℃,保持10min;降温至720℃,保持5min;升温750℃,保持5min,降温至720℃,铸锭;

[0106]

精炼剂成分:包括氯化镁、氯化钾、氯化钠、氯化钙、纳米碳酸钠,氯化镁、氯化钾、氯化钠、氯化钙、纳米碳酸钠的质量比50:35:20:10:1;

[0107]

(4)向步骤(2)得到的质量浓度为15%硅酸钠溶液中以120ml/min的流速通入二氧化碳直到ph至7.5碳化,碳化温度为60℃;

[0108]

经高纯石英(2n)层过滤得到白炭黑和滤液,将白炭黑与粒径为190目高纯4n石墨按质量比1:0.4混合后,在功率为60kw条件下微波还原2h得到还原硅,还原硅的纯度达到99.8%;

[0109]

滤液结晶,得到碳酸钠晶体,过滤出碳酸钠,加水至质量浓度50%,加入纯度为99%氧化钙,氧化钙与碳酸钠摩尔比为1:1,苛化1h,沉淀为碳酸钙,煅烧,得到氧化钙循环使用,二氧化碳送入碳化工序使用,苛化上清液结晶出naoh,送入微波辐射工序碱熔使用。

[0110]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1