一种提高大面积硅材料上金刚石形核均匀性的预处理方法与流程

1.本发明涉及异质外延金刚石膜材料领域,具体涉及一种提高大面积硅材料上金刚石形核均匀性的预处理方法。

背景技术:

2.大面积金刚石膜优异的光学性能、热学特性以及耐候性使其在托克马克、高功率激光器、热沉散热片等高新技术领域获得了良好的应用。在众多适用于大面积金刚石膜生长的技术中,金刚石异质形核的均匀性是决定金刚石生长质量及结构均匀性的关键。

3.目前,金刚石异质形核的主要预处理方法是机械研磨、超声形核和偏压形核。通过机械研磨的方法会在基片表面或亚表面上形成利于金刚石形核的微小的划痕缺陷,缺陷分布的均匀性是金刚石是否可以均匀异质形核的关键,但机械研磨在产生划痕缺陷的过程中,也会引入杂质,这为基片后期的处理工艺增加了难度。超声形核过程能在基片表面形成微小的凹坑缺陷,长时间的超声处理会使基片表面或亚表面形成分布均匀的凹坑缺陷,为金刚石均匀的异质形核提供基本环境,但当基片材料较薄或存在微缺陷时,长期的超声处理会对基片本身产生损伤,甚至造成基片材料的碎裂,影响后续的生长加工工艺。偏压形核是提高金刚石异质形核率及均匀性的有效方法,通过设置合理的偏压,以调控等离子体附加在基片表面的位形,可以在基片表面获得较高的形核率且具有较好的均匀性,但设计研发具有偏压功能的工业化设备具有很大难度,同时对偏压的工艺调控也相对严格,特别是在利用微波等离子体化学气相沉积技术,制备高质量大面积金刚石膜的工艺过程中,对直径大于50mm的基片材料进行偏压形核,不仅是对设备也是对工艺的极大挑战。

4.因此,需要研发一种有效的异质形核的预处理方法,提高对大面积基片均匀异质形核的效率,满足在大批量的工业化的生产要求。

技术实现要素:

5.本发明所要解决的技术问题是提供一种提高大面积硅材料上金刚石形核均匀性的预处理方法,以克服上述现有技术中的不足。

6.本发明解决上述技术问题的技术方案如下:一种提高大面积硅材料上金刚石形核均匀性的预处理方法,包括如下步骤:

7.s1、将硅片浸入保护液中,且保持硅片的表面水平,以及保持保护液液面始终高于硅片的表面;

8.s2、控制硅片于纵向上做位移量在0.5mm~1.0mm的上下震动;

9.s3、在距离保护液液面至少0.1mm处喷射金刚石粉悬浊液,且喷射点在该水平面上以特定的速率做往复的涡状线运动;

10.s4、检测硅片上金刚石形核的均匀性是否达到所需要求,若未达到所需要求,则调整涡状线运动路径的螺距及移动速率后,并重复s1~s3,直到硅片上金刚石的形核密度达到或超过所需要求,若达到所需要求,则结束。

11.在上述技术方案的基础上,本发明还可以做如下改进。

12.进一步,保护液为对硅片不会产生腐蚀作用的有机或无机液体。

13.更进一步,保护液为乙醇、丙酮或去离子水。

14.进一步,保护液液面始终高于硅片的表面至少0.2mm。

15.进一步,硅片在不高于保护液的液面范围内所做的上下震动为频率范围在60khz至2.0mhz内的震动。

16.进一步,喷射的金刚石粉悬浊液的压力至少为0.5mpa。

17.进一步,金刚石粉悬浊液中的金刚石粉为微米级或纳米级金刚石颗粒。

18.更进一步,金刚石粉悬浊液中的液体为与硅片不产生腐蚀作用的溶液。

19.进一步,金刚石粉悬浊液中的液体为乙醇、丙酮或去离子水。

20.本发明的有益效果为:

21.通过高压的金刚石粉悬浊液对单晶硅片表面进行冲击,在单晶硅片表面形成有利于金刚石异质外延形核的凹坑;

22.通过控制喷射点的运动路径,调控凹坑缺陷在单晶硅片表面分布的均匀性;

23.通过单晶硅片在纵向上微小位移内的高频振动,进一步提高凹坑粒径分布的均匀性,通过保护液避免金刚石粉悬浊液的冲击对硅片本身的损伤;

24.通过精确调控,高效的在大面积单晶硅片表面形成有利于金刚石异质形核的尺寸分布均匀的形核缺陷,提高了大面积硅材料上金刚石均匀异质形核的效率。

附图说明

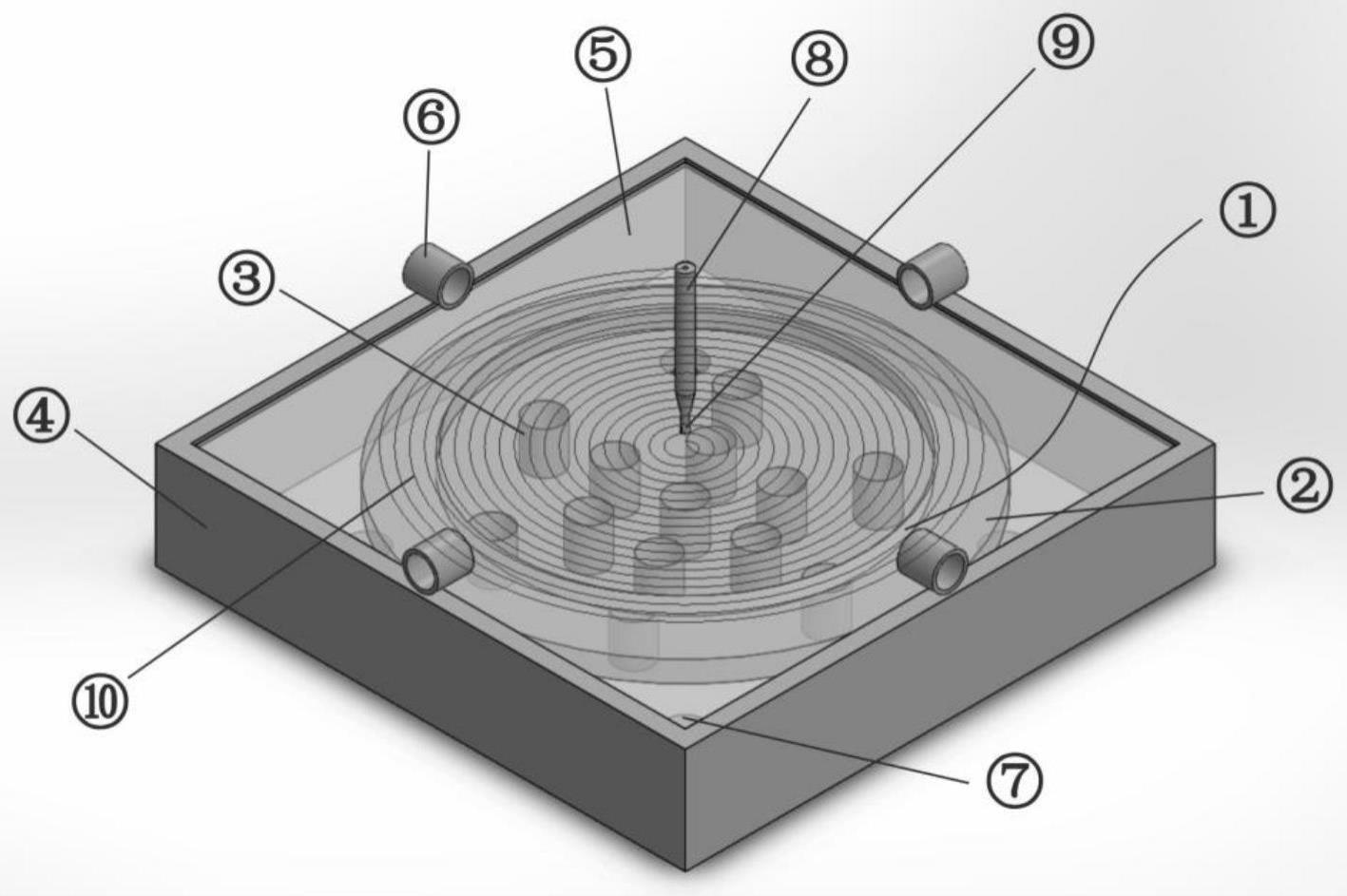

25.图1本发明中所涉及的装置示意图。

26.图中,1、硅片;2、基台;3、升降支架;4、容器;5、保护液;6、进水口;7、出水口;8、喷枪;9、喷嘴;10、涡状线运动路径。

具体实施方式

27.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

28.如图1所示,一种提高大面积硅材料上金刚石形核均匀性的预处理方法,包括如下步骤:

29.s1:将硅片1放在基台2上并固定,通过调整升降支架3,使硅片1的表面水平,设定该位置为升降支架3的初始位置;

30.s2:从注入口向容器4中注入保护液5,调整进水口6与出水口7液体的注入与排出流量,使液面始终高于硅片1的表面至少0.2mm;

31.s3:使升降支架3在初始位置以下0.5mm~1.0mm的位移范围内做一定频率的上下震动,带动硅片1在纵向上做位移量在0.5-1.0mm的上下震动;

32.s4:使含有金刚石粉悬浊液以至少0.5mpa的压力从喷枪8中射出;

33.s5:调整喷枪8的喷嘴9离保护液5的液面距离至少0.1mm,并使喷枪8在该水平面上以特定的速率做往复的涡状线运动;

34.s6:切断金刚石悬浊液的通入,停止硅片1的上下震动,从基台2上取下硅片1;

35.s7:检测硅片1上金刚石形核的均匀性是否达到所需要求,若未达到所需要求,则调整s5中涡状线运动路径10的螺距及移动速率后,重复s1~s6,直到硅片1上金刚石的形核密度达到或超过所需要求,若达到所需要求,则结束。

36.作为上述技术方案的进一步改进,硅片1可通过夹具、粘贴、真空吸附等方法固定在基台2上。

37.作为上述技术方案的进一步改进,保护液5为对硅片1不会产生腐蚀作用的有机或无机液体,如乙醇、丙酮、去离子水等。

38.作为上述技术方案的进一步改进,硅片1在不高于保护液5的液面范围内所做的上下震动为频率范围在60khz至2.0mhz内的震动。

39.作为上述技术方案的进一步改进,金刚石粉悬浊液中的金刚石粉为微米级或纳米级金刚石颗粒,金刚石粉悬浊液中的液体为乙醇、丙酮、去离子水等与硅片1不产生腐蚀作用的溶液。

40.作为上述技术方案的进一步改进,喷枪8经过往复的涡状线运动后,喷嘴9需要至少覆盖住需要在硅片1上形核的区域。

41.应用例1

42.采取如下步骤对直径70mm的单晶硅片1表面进行均匀的金刚石异质形核:

43.s1:将直径70mm的单晶硅片1放在基台2上并固定,通过调整升降支架3,使单晶硅片1的表面水平,设定该位置为升降支架3的初始位置;

44.s2:从进水口6向容器4中注入保护液5去离子水,当去离子水的液面高于硅片1的表面至少0.2mm时,调整进水口6与出水口7去离子水的注入与排除流量均为4ml/mi n,使液面始终高于硅片1的表面0.2mm~0.5mm;

45.s3:使升降支架3在初始位置以下0.5mm的位移范围内做频率90khz的上下震动,带动硅片1在纵向上做位移量在0.5mm的上下震动;

46.s4:使含有平均粒径在0.5μm的单晶金刚石粉乙醇悬浊液以0.7mpa的压力从喷枪8中射出;

47.s5:调整喷枪8的喷嘴9离保护液5乙醇的液面距离0.2mm,并使喷枪8在该水平面上以0.1mm/s的速率做往复的螺距为2mm的涡状线运动;

48.s6:经过90mi n后,切断金刚石悬浊液的通入,停止硅片1的上下震动,从基台2上取下硅片1;

49.s7:在显微镜下观测,直径70mm的单晶硅片上的不同区域均分布有直径0.1μm左右的凹坑,平均密度在1012个/mm2,异质形核均匀性达到所需要求,完成预处理工艺。

50.应用例2

51.采取如下步骤对直径150mm的单晶硅片1表面进行均匀的金刚石异质形核:

52.s1:将直径150mm的单晶硅片1放在基台2上并固定,通过调整升降支架3,使单晶硅片1的表面水平,设定该位置为升降支架3的初始位置;

53.s2:从进水口6向容器4中注入保护液5去离子水,当去离子水的液面高于硅片1的表面至少0.1mm时,调整进水口6与出水口7去离子水的注入与排除流量均为4ml/mi n,使液面始终高于硅片1的表面0.1mm~0.8mm。

54.s3:使升降支架3在初始位置以下0.6mm的位移范围内做频率1mhz的上下震动,带

动单晶硅片1在纵向上做位移量在0.6mm的上下震动;

55.s4:使含有平均粒径在0.1μm的单晶金刚石粉乙醇悬浊液以0.5mpa的压力从喷枪8中射出;

56.s5:调整喷枪8的喷嘴9离保护液5乙醇的液面距离0.2mm,并使喷枪8在该水平面上以0.3mm/s的速率做往复的螺距为3mm的涡状线运动;

57.s6:经过60mi n后,切断金刚石悬浊液的通入,停止硅片1的上下震动,从基台2上取下硅片1;

58.s7:在显微镜下观测,在直径150mm的单晶硅片的中央区域均分布有平均密度在1012个/mm2,直径0.1μm左右的凹坑,在距离单晶硅片1中央区域的50mm的区域内分布有平均密度在107个/mm2,直径0.1μm左右的凹坑,异质形核的均匀性未达到所需要求,调整s5中涡状线运动路径10的螺距为1mm,移动速率为0.1mm/s后,重复s1-s6,直到在直径150mm的单晶硅片的各个区域均分布有平均密度在1013个/mm2,直径0.1μm左右的凹坑,完成预处理工艺。

59.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1