一种绿色环保轻质高强再生砂及其制备工艺的制作方法

1.本技术涉及再生砂制备技术领域,更具体地说,它涉及一种绿色环保轻质高强再生砂及其制备工艺。

背景技术:

2.超高性能混凝土具有优良的力学性能和耐久性能,是目前土木工程领域的引领性材料。通常制备超高性能混凝土需要较高品质的石英砂或河砂。随着世界范围内城市化进程的快速发展,全球的河砂都出现短缺现象,因此亟需寻找可替代河砂的新型细集料。随着建筑业的迅猛发展,在新建建筑和拆迁改造过程中产生了大量的建筑垃圾。如果采用露天堆放或者填埋的处理方式,将大量占用土地资源和严重污染环境:因此将建筑垃圾制成再生砂,变成制备混凝土甚至超高性能混凝土的原材料,不仅能推动建筑垃圾的资源化产业发展,而且能实现建筑业的可持续发展。

3.一般而言,采用再生砂会导致混凝土的力学性能下降和耐久性能劣化。水泥水化时会在再生砂上面形成较多的界面过渡区以及再生砂表面的旧砂浆的力学性能较差,这是导致再生砂混凝土力学性能下降的主要原因。同时再生砂的孔隙率较高,导致再生砂混凝土的渗透性增大,进而导致再生砂混凝土的耐久性降低。

4.为了减少再生砂表面的水泥水化物,一般通过机械活化再生砂,使颗粒间互相冲击、摩擦,从而高效地去除骨料表面附着的废水泥砂浆和突出的棱角,使骨料表面变得干净、光滑,从而改善再生砂的表面状况,提高再生砂的力学性能、密度等,使再生砂的缺陷得到一定的弥补,进一步提高再生混凝土的性能。

5.再生砂经过机械活化后,表面的废水泥砂浆被去除掉,而经过冲击、摩擦的再生砂表面的微裂缝不减反增。

技术实现要素:

6.为了减少再生砂的微裂缝,本技术提供一种绿色环保轻质高强再生砂及其制备工艺。

7.第一方面,本技术提供一种绿色环保轻质高强再生砂,采用如下的技术方案:一种绿色环保轻质高强再生砂,包括基础再生砂和外护层,所述外护层由外护层原料涂覆在基础再生砂上形成,所述外护层原料主要由如下重量份数的原料制成:丙烯酸乳液10-15份、水泥2-3份、水5-6份、弹性剂0.5-1份、辅助剂1-2份、防水剂0.5-1份,所述弹性剂由聚甲基丙烯酸甲酯微球、橡胶颗粒、热塑性聚烯烃弹性体颗粒按质量比(5-9):(3-4):(1-2)组成,所述辅助剂为纳米二氧化硅、乙烯-醋酸乙烯共聚物、氧化镁中的至少两种。

8.通过采用上述技术方案,本技术通过在基础再生砂外层包裹有外护层,外护层中加入有弹性剂、辅助剂和防水剂,三种组分相互配合,使得外护层具有低吸水率以及高弹性模量,从而减少再生砂表面的裂缝,同时,降低再生砂表面残留的水泥水化物对后期应用时混凝土力学性能的影响,弹性剂中的聚甲基丙烯酸甲酯微球、橡胶颗粒、热塑性聚烯烃弹性

体颗粒更容易进入到基础再生砂的裂缝中,对微裂纹进行填充,减少裂缝的长度,辅助剂中的纳米二氧化硅便于提高外护层的强度,进而提高再生砂的强度,同时,辅助剂、防水剂填充在弹性剂形成的孔隙中,便于进一步加强制得的再生砂的密实度,减少表面微裂纹对后期应用的混凝土的抗压强度和吸水性能的影响,提高混凝土的抗压强度。

9.优选的,所述弹性剂、辅助剂、防水剂按质量比(0.7-0.8):(1.5-1.8):(0.6-0.8)组成。

10.通过采用上述技术方案,对弹性剂、辅助剂、防水剂三种组分的配比进行调整,从而使得三种组分的配比达到最佳,弹性剂便于赋予外护层一种弹性,辅助剂便于提高外护层的强度,防水剂便于提高外护层的防水性,三种组分相互配合,便于减少基础再生砂的裂缝和吸水率,从而降低由此再生砂制备得到的混凝土的吸水率和抗裂性。

11.优选的,所述辅助剂由纳米二氧化硅、乙烯-醋酸乙烯共聚物、氧化镁按质量比(3-8):(4-5):(1-2)组成。

12.通过采用上述技术方案,辅助剂由纳米二氧化硅、乙烯-醋酸乙烯共聚物、氧化镁三种组分复配得到,对三种组分的配比进行调整,从而使得三种组分的配比达到最佳,纳米二氧化硅填充在外护层中,便于与氧化镁共同配合提高外护层的密实度,氧化镁的加入便于降低外护层在制备过程中由于收缩而产生的裂缝,乙烯-醋酸乙烯共聚物配合纳米二氧化硅、氧化镁形成致密化的连续阻隔膜层结构,进而提高外护层的耐水性,由此提高外护层的抗裂性,减少再生砂中裂缝的数量以及裂缝的长度。

13.优选的,所述纳米二氧化硅为改性纳米二氧化硅,改性纳米二氧化硅的制备方法,包括如下步骤:将聚氨酯液喷洒在纳米二氧化硅表面,在纳米二氧化硅表面包覆一层聚氨酯液,干燥后,即得。

14.优选的,所述聚氨酯液与二氧化硅的质量比为3:2。

15.通过采用上述技术方案,聚氨酯具有回弹性好,机械强度高的优点,二氧化硅具有一定的刚性,在纳米二氧化硅表面包裹一层弹性聚氨酯,改性纳米二氧化硅为一种外表具有弹性而内部坚硬的弹性纳米颗粒,便于加强纳米二氧化硅在基础再生砂表面的作用,提高外护层的强度和弹性。

16.优选的,所述防水剂为无机铝盐防水剂。

17.优选的,所述无机铝盐防水剂为市售。

18.通过采用上述技术方案,无机铝盐防水剂与水泥中水化生成物发生化学反应,生成具有一定膨胀性的复盐硫铝酸钙晶体,便于堵塞和填充水泥砂浆在硬化过程中形成的毛细贯孔,减少水分顺着贯通的毛细孔渗入,从而提高了基础再生砂表面外护层的密实性,达到防水抗渗的目的。

19.优选的,所述橡胶颗粒的粒径级配为10-20um占比30-35%,20-30um占比25-35%,30-45um占比25-30%,45-120um占比10-25%。

20.通过采用上述技术方案,不同粒径的橡胶颗粒便于提高外护层的密实度,小颗粒的橡胶颗粒填充在大颗粒的橡胶颗粒形成的孔隙中,一方面便于延长水分的传输路径,一方面由橡胶颗粒制得的外护层弹性模量较佳,便于进一步提高再生砂的弹性以及防水性,橡胶颗粒的粒径可以使其与辅助剂随时形成较良好的级配,合适粒径的橡胶颗粒在外护层原料和其中的水分收缩和膨胀能够实现弹性缓冲,减少冻裂情况的发生,橡胶颗粒越大弹

性缓冲越好,但是橡胶颗粒过大,其本身容易造成裂缝,影响抗渗性。

21.优选的,所述丙烯酸乳液由纯丙乳液和醋丙乳液按质量比(1-3):(3-5)组成。

22.通过采用上述技术方案,丙烯酸乳液由纯丙乳液和苯丙乳液混合组成,能够充分利用纯丙乳液的抗回粘性;醋丙乳液价格便宜,便于提高外护层的成膜性。

23.优选的,所述外护层的原料中还包括1-2重量份数的增强纤维,所述增强纤维由聚酯纤维、钢纤维按质量比(3-5):(1-2)组成。

24.通过采用上述技术方案,增强纤维的加入可以将弹性剂、辅助剂由单一的颗粒状形态改变为颗粒状形态和线性形态相结合,形成点和线的结合,使弹性剂、辅助剂与线性的纤维交联在一起,并进一步与丙烯酸酯形成三维网状复杂结构,再生砂受到外力时的磨损量,提高了再生砂的耐磨性,进而提高混凝土的抗压强度。聚酯纤维、钢纤维掺入到外护层原料中呈乱向分布且相互搭接,起到加筋作用,聚酯纤维、钢纤维乱向分布状态,可切断毛细孔通道,减小基体的失水面积以及毛细管失水收缩张力,阻碍水分的迁移,改善孔结构,从而提高混凝土的强度和抗渗性。

25.第二方面,本技术提供一种绿色环保轻质高强再生砂的制备工艺,采用如下的技术方案:一种绿色环保轻质高强再生砂的制备工艺,包括如下步骤:(1)外护层原料制备:将丙烯酸乳液、水泥、水、弹性剂、辅助剂、防水剂混合,搅拌均匀,得到外护层原料;增强纤维,在当前步骤中加入;(2)再生砂的制备:将基础再生砂与外护层原料混合,烘干得到再生砂。

26.优选的,所述基础再生砂来自道路混凝土,其细度模数2.62,表观密度2586kg/m3。

27.优选的,所述基础再生砂与外护层原料的质量比为10-15:2。

28.通过采用上述技术方案,本技术制得的再生砂制备工艺简单,制得的再生砂吸水率低,应用在混凝土中便于提高混凝土的抗压强度,本技术将外护层原料与基础再生砂混合,从而在基础再生砂表面形成外护层,外护层具有弹性和防水性,便于提高再生砂的弹性模量以及防水性,以便减少再生砂应用在混凝土中导致的混凝土抗裂性能不好的问题。

29.优选的,还包括步骤(3)再生砂的改性:将再生砂放入硅酸钠溶液中浸泡,取出干燥,即得。

30.优选的,所述制备工艺包括步骤(3)再生砂的改性:将硅酸钠粉末与水拌和成浓度为10%的硅酸钠溶液,将再生砂浸泡在硅酸钠溶液中,48h后取出自然风干。

31.通过采用上述技术方案,再生砂浸泡在硅酸钠溶液中,一方面硅酸钠容易穿过外护层的孔隙,与基础再生砂表面的废砂浆发生水化反应,生成的水化产物一方面填充了外护层以及基础再生砂的孔隙和部分微裂缝,进而提高基础再生砂表面变的更加致密,降低再生砂的吸水率,另外硅酸钠容易在再生砂表面形成包裹膜层,覆盖外护层表面的孔隙,从而提高外护层的防水性,进而降低再生砂的吸水率。

32.综上所述,本技术具有以下有益效果:1、本技术的绿色环保轻质高强再生砂,通过在基础再生砂表面包裹一层外护层,以便减少基础再生砂表面的微裂纹,同时外护层原料中加入有弹性剂、辅助剂、防水剂,辅助剂、防水剂填充在弹性剂形成的孔隙中,从而提高外护层的密实度,进而减少再生砂表面微裂纹的数量和吸水率。

33.2、本技术的绿色环保轻质高强再生砂在制备过程中,先在基础再生砂表面包覆一层外护层,制得再生砂,随后将再生砂放置在硅酸钠溶液中,进一步减少外护层的孔隙,同时,提高外护层的防水性。

具体实施方式

34.以下结合实施例对本技术作进一步详细说明。

35.本技术制得的再生砂应用于混凝土中,混凝土主要由如下重量份数的原料制成:水泥100-120份、粗骨料200-300份、再生砂300-600份、减水剂2-5份、水70-80份;进一步优选的,混凝土主要由如下重量份数的原料制成:水泥100份、粗骨料200份、再生砂300份、减水剂2份、水70份。

36.本技术的聚甲基丙烯酸甲酯微球的粒径为10-20μm。

37.本技术的热塑性聚烯烃弹性体颗粒为市售。

38.本技术的纳米二氧化硅的粒径为30-40nm。

39.本技术的乙烯-醋酸乙烯共聚物为市售。

40.本技术的氧化镁的粒径为2-5μm。

41.本技术的无机铝盐防水剂为市售。

42.外护层原料的制备例制备例1本制备例的外护层原料,由如下重量的原料制成:丙烯酸乳液10kg、水泥2kg、水5kg、弹性剂0.5kg、辅助剂1kg、防水剂0.5kg,弹性剂由聚甲基丙烯酸甲酯微球、橡胶颗粒、热塑性聚烯烃弹性体颗粒按质量比5:3:1组成,防水剂为无机铝盐防水剂,辅助剂由纳米二氧化硅、乙烯-醋酸乙烯共聚物按质量比1:1组成,丙烯酸乳液为苯丙乳液。

43.制备例2-4制备例2-4为原料各组分配比不同的外护层原料,每个制备例对应的外护层原料的原料组分配比如表1所示,原料配比单位为kg。

44.表1制备例1-4外护层原料的原料组分配比原料制备例1制备例2制备例3制备例4丙烯酸乳液10131513水泥22.532.5水55.565.5弹性剂0.50.710.8辅助剂11.521.8防水剂0.50.610.8制备例2-4与制备例1的不同之处在于:原料各组分的配比不同,且弹性剂由聚甲基丙烯酸甲酯微球、橡胶颗粒、热塑性聚烯烃弹性体颗粒按质量比9:4:2组成,其他与制备例1完全相同。

45.制备例5本制备例与制备例4的不同之处在于:辅助剂由纳米二氧化硅、乙烯-醋酸乙烯共聚物、氧化镁按质量比3:4:1组成,丙烯酸乳液由纯丙乳液和醋丙乳液按质量比1:3组成,其

他与制备例4完全相同。

46.制备例6本制备例与制备例4的不同之处在于:辅助剂由纳米二氧化硅、乙烯-醋酸乙烯共聚物、氧化镁按质量比8:5:2组成,丙烯酸乳液由纯丙乳液和醋丙乳液按质量比3:5组成,其他与制备例4完全相同。

47.制备例7本制备例与制备例6的不同之处在于:纳米二氧化硅为改性纳米二氧化硅,改性纳米二氧化硅的制备方法,包括如下步骤:将聚氨酯液喷洒在纳米二氧化硅表面,在纳米二氧化硅表面包覆一层聚氨酯液,干燥后,即得。其中,聚氨酯液与二氧化硅的质量比为3:2。其他与制备例6完全相同。

48.制备例8本制备例与制备例6的不同之处在于:橡胶颗粒的粒径级配为10-20um占比35%,20-30um占比30%,30-45um占比25%,45-120um占比10%。其他与制备例6完全相同。

49.制备例9本制备例的外护层原料,由如下重量的原料制成:丙烯酸乳液10kg、水泥2kg、水5kg、弹性剂0.5kg、辅助剂1kg、防水剂0.5kg、增强纤维1kg,增强纤维由聚酯纤维、钢纤维按质量比3:1组成,其他与制备例1完全相同。

50.制备例10本制备例的外护层原料,由如下重量的原料制成:丙烯酸乳液10kg、水泥2kg、水5kg、弹性剂0.5kg、辅助剂1kg、防水剂0.5kg、增强纤维2kg,增强纤维由聚酯纤维、钢纤维按质量比5:2组成,其他与制备例1完全相同。实施例

51.实施例1本实施例的绿色环保轻质高强再生砂,包括基础再生砂和外护层,所述外护层由外护层原料涂覆在基础再生砂上形成,外护层原料为制备例1制得的。

52.本实施例的绿色环保轻质高强再生砂的制备工艺,包括如下步骤:(1)外护层原料制备:将丙烯酸乳液、水泥、水、弹性剂、辅助剂、防水剂混合,搅拌均匀,得到外护层原料;(2)再生砂的制备:将基础再生砂与外护层原料按质量比10:2混合,烘干得到再生砂。

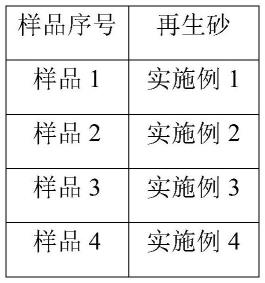

53.实施例2-10实施例2-10为采用不同外护层原料形成的再生砂,每个实施例的再生砂采用的外护层原料如表2所示。

54.表2实施例1-10再生砂采用的外护层原料序号外护层原料实施例1制备例1实施例2制备例2实施例3制备例3实施例4制备例4实施例5制备例5

实施例6制备例6实施例7制备例7实施例8制备例8实施例9制备例9实施例10制备例10实施例2-10与实施例1的不同之处在于:采用不同制备例制得的外护层原料,其他与实施例1完全相同。

55.实施例2-8的绿色环保轻质高强再生砂的制备工艺与实施例1完全相同。

56.实施例9的绿色环保轻质高强再生砂的制备工艺,包括如下步骤:(1)外护层原料制备:将丙烯酸乳液、水泥、水、弹性剂、辅助剂、防水剂、增强纤维混合,搅拌均匀,得到外护层原料;(2)再生砂的制备:将基础再生砂与外护层原料按质量比10:2混合,烘干得到再生砂。

57.实施例10的绿色环保轻质高强再生砂的制备工艺与实施例9完全相同。

58.实施例11本实施例的绿色环保轻质高强再生砂包括基础再生砂和外护层,所述外护层由外护层原料涂覆在砂上形成,外护层原料为制备例1制得的。

59.本实施例的绿色环保轻质高强再生砂的制备工艺,包括如下步骤:(1)外护层原料制备:将丙烯酸乳液、水泥、水、弹性剂、辅助剂、防水剂混合,搅拌均匀,得到外护层原料;增强纤维,在当前步骤中加入;(2)再生砂的制备:将基础再生砂与外护层原料按质量比10:2混合,烘干得到再生砂;(3)再生砂改性:将硅酸钠粉末与水拌和成浓度为10%的硅酸钠溶液,将步骤(2)制得的再生砂浸泡在硅酸钠溶液中,48h后取出自然风干,即得。

60.对比例对比例1本对比例的再生砂未经过处理。

61.对比例2本对比例的再生砂经过机械磨耗法进行处理,处理方法,包括如下步骤:将基础再生砂在150℃烘箱中烘3h,待基础再生砂冷却至室温后,放入洛杉矶磨耗仪中;在3个钢球数量水平和3个转动圈数水平下进行物理磨耗试验。

62.样品制备样品1样品1的混凝土由如下重量的原料制成:水泥100kg、粗骨料200kg、再生砂300kg、聚羧酸减水剂2kg、水70kg,其中,再生砂为实施例1制得。水泥为硅酸盐水泥,粗骨料为碎石。

63.样品1的混凝土的制备方法,包括如下步骤:将水泥、粗骨料、再生砂、聚羧酸减水剂、水混合,搅拌均匀,即得。

64.样品2-13样品2-13为采用实施例2-11、对比例1-2制得的再生砂制得的混凝土,每个混凝土

采用的再生砂如表3所示。

65.表3样品1-13的混凝土采用的再生砂土采用的再生砂样品2-13与样品1的不同之处在于:采用不同的再生砂,其他与样品1完全相同。

66.样品2-13的混凝土的制备方法与样品1完全相同。

67.检测方法抗压强度检测:取实施例1-11及对比例1-2制得的绿色环保轻质高强再生砂制得的混凝土样品1-13,依据gb/t 50081-2002《普通混凝土力学性能试验方法标准》中的检测方法检测样品1-13混凝土的抗压强度,测试结果如表4所示。

68.吸水率检测:取实施例1-11及对比例1-2制得的绿色环保轻质高强再生砂制得的混凝土样品1-13,按照astm c1585-2013《测量水硬水泥混凝土吸水率的标准试验方法》中的检测方法检测样品1-13的混凝土的吸水率(%),测试结果如表4所示。

69.抗裂性能检测:取实施例1-11及对比例1-2制得的绿色环保轻质高强再生砂制得的混凝土样品1-13,依据抗裂性测试:取样品1-13的混凝土作为测试样品,养护28天后,记录裂缝的长度,结果如表4所示。

70.表4实施例1-11及对比例1-2制得的绿色环保轻质高强再生砂制得的混凝土样品1-13的性能检测

结合实施例1及对比例1-2,并结合表4可以看出,本技术的实施例1的吸水率低于对比文件1-2的吸水率,实施例1的裂缝长度小于对比文件1-2的裂缝长度,对比例1的再生砂未经过处理,表面微裂纹以及孔隙率较多,而对比例2的再生砂经过机械活化处理后,表面微裂纹变大,而实施例1通过在基础再生砂表面包覆外护层,外护层中加入防水剂、辅助剂、弹性剂,防水剂、辅助剂、弹性剂三种组分相互配合,便于赋予外护层防水性和强度,进而提高加入该再生砂制得的混凝土的强度和抗开裂性。

71.结合实施例1-4,并结合表4可以看出,对外护层原料各组分的配比进行调整,使得外护层原料各组分的配比达到最佳,同时,弹性剂、辅助剂、防水剂三种组分的配比对再生砂的影响较大,调整三种组分的配比,便于优化制得的再生砂的性能,进而提高由此再生砂制得的混凝土的抗开裂性。

72.结合实施例4-6,并结合表4可以看出,实施例5、实施例6制得的再生砂应用到混凝土中,由此制得的混凝土吸水率低于实施例4混凝土中的吸水率,混凝土的裂缝长度小于实施例4的混凝土的裂缝长度,纳米二氧化硅、氧化镁填充在弹性剂形成的孔隙中,增加外护层的密实度,减少外护层的裂缝和吸水率,同时,乙烯-醋酸乙烯共聚物使得外护层中形成一层网状膜,从而进一步提高外护层的防水性,从而降低再生砂的吸水率,进而降低混凝土的吸水率。

73.结合实施例6-7,并结合表4可以看出,实施例7对纳米二氧化硅进行改性,由此制得的再生砂应用在混凝土中,使得混凝土的吸水率进一步降低,同时混凝土中裂缝长度也

进一步降低,纳米二氧化硅填充在弹性剂形成的孔隙中,同时纳米二氧化硅外层包覆有聚氨酯液,聚氨酯液具有憎水性,从而在纳米二氧化硅外层形成一层憎水膜,从而进一步提高外护层的防水性,进而降低由此制得的混凝土的吸水率和裂缝长度。

74.结合实施例6、实施例8,并结合表4可以看出,实施例8制得混凝土的吸水率低于实施例6制得的混凝土的吸水率,且实施例8的裂缝长度小于实施例6的裂缝长度,通过对实施例8中的橡胶颗粒的粒径进行调整,加入不同粒径的橡胶颗粒,便于进一步提高外护层的密实度,由此提高再生砂的密实性,降低再生砂的吸水率,进而降低混凝土的吸水率和裂缝长度。

75.结合实施例1、实施例9-10,并结合表4可以看出,实施例9-10制得的混凝土的抗压强度高于实施例1的抗压强度,且实施例9-10的混凝土的吸水率低于实施例1的混凝土的吸水率,裂缝长度小于实施例1的混凝土的吸水率,在外护层的原料中加入增强纤维,增强纤维在外护层中呈乱向分布并相互搭接,起到加筋的作用,同时,增强纤维的乱向分布便于切断毛细孔通道,减少组分的迁移,进而提高外护层的防水性,进而提高混凝土的防水性。

76.结合实施例1、实施例11,并结合表4可以看出,实施例11的吸水率小于实施例1的吸水率,且实施例11的裂缝长度小于实施例1的裂缝长度,对包裹有外护层的再生砂进行进一步的改性后,便于进一步减少再生砂的吸水率,进而降低制得的混凝土的吸水率。

77.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1