一种大块光学玻璃浇铸装置的制作方法

1.本实用新型属于机械技术领域,具体涉及一种大块光学玻璃浇铸装置。

背景技术:

2.大块光学玻璃小批量生产或试制一般都采用浇铸方式,需要用到浇铸装置和配套设备。

3.在浇铸前装有玻璃原料的坩锅和浇铸用的模具分别放置在窑炉和烘箱内进行熔制和预热,为了提高玻璃品质,一般需在坩锅内再设置一个铂金内套,避免坩锅材料与玻璃液直接接触造成污染。浇铸时,用夹持和移送装置分别将达到预热温度的模具放置并固定在模具平台上,将装有熔融状态高温玻璃液的坩锅放置并固定在翻转平台上,手动调节控制平台翻转的手柄或手轮,将玻璃液缓慢倒入模具中,然后再次将装有玻璃液的模具放置到烘箱内进行成型和退火。这种浇铸方案存在两个缺陷,一是人工手动翻转坩锅不易控制单位时间内玻璃液的浇铸量,无法保证浇铸过程的连续性和产品的一致性,二是坩锅翻转过程中以坩锅底部或中部位置为旋转轴,坩锅出料口与模具注入点之间存在高度落差且两者的水平位置不固定,导致浇铸产品局部光性不稳定或产生冷纹。

技术实现要素:

4.本实用新型要解决的技术问题是:提供一种大块光学玻璃浇铸装置,它可以精确控制单位时间内玻璃液的浇铸量,保证浇铸过程的连续性和产品的一致性,同时坩锅出料口与模具注入点无明显落差且两者间的水平位置相对固定,避免浇铸产品局部光性不稳定和产生冷纹。

5.本实用新型的技术解决方案是:一种大块光学玻璃浇铸装置,其特征在于:包括机架及安装在机架上的浇铸小车、模具和控制单元;所述浇铸小车包括坩锅、铂金内套、坩锅翻转机构和翻转驱动机构;所述模具通过定位机构放置在机架的模具浇铸位上。

6.本实用新型的技术解决方案中所述的浇铸小车还包括活动机架及设置于底部的滚轮,所述机架上设有横截面呈直角三角形的两平行导轨,所述滚轮与两平行导轨配合;所述坩锅翻转机构和翻转驱动机构安装固定在活动机架上。

7.本实用新型的技术解决方案中所述的机架还包括固定平台和固定在固定平台上的模具平台;所述模具通过定位机构放置在模具平台上;所述模具的模具浇铸位高度与坩锅翻转具浇铸的坩锅浇铸位高度相同或相配合。

8.本实用新型的技术解决方案中所述的坩锅翻转机构包括旋转轴、旋转臂、固定托架、调节手轮和活动托架;所述旋转轴由两端的铰链固定在活动支架上,两个旋转臂的一端沿垂直方向与旋转轴相连,另一端与固定托架相连;所述活动托架为一底面中央安装有轴承座的圆盘,上表面与坩锅通过压紧件固定,上端转动连接在活动支架上;所述调节手轮通过母套安装在固定托架的中间部位,调节手轮的丝杆输出端与活动托架下表面相连。

9.本实用新型的技术解决方案中所述的旋转轴位于坩锅或铂金内套出料口的侧下

方,高度处于坩锅的上部。

10.本实用新型的技术解决方案中所述的翻转驱动机构包括伺服电机、主动链轮、从动链轮和传动链条;所述伺服电机通过支座与活动机架相连,主动链轮安装在伺服电机输出轴上,从动链轮固定在旋转轴上,主动链轮通过传动链条与从动链轮相连。

11.本实用新型的技术解决方案中所述的模具包括模具底板和模套;所述模套为一中部设置椭圆形开孔的长方体构件,椭圆形开孔在一侧的圆弧柱面上设置有月牙状导流坡,模套沿中线对称分为两半,分别通过螺杆固定在模具底板上表面。

12.本实用新型的技术解决方案中所述的定位机构由相互配合定位桩和定位座构成;所述定位桩安装在模具平台上表面上,定位座安装在模具底板下表面上。

13.本实用新型的技术解决方案中所述的定位桩为四个呈四角分布的锥形定位桩,四个锥形定位桩内分别安装有单点式称重传感器;所述定位座为四个内孔呈锥形的定位座,分别通过定位板安装在模具底板下表面上。

14.本实用新型的技术解决方案中所述的控制单元包括伺服驱动器、模数转换器和可编程控制器。

15.本实用新型的有益效果是:与原有技术相比,可实现大块光学玻璃浇铸的程序控制,提高了生产连续性、产品一致性和产品质量。

16.本实用新型主要用于大块光学玻璃小批量生产或试制中的光学玻璃浇铸。

附图说明

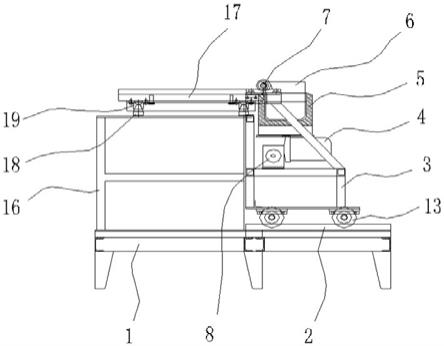

17.图1是本实用新型提供的一实施例的主视图。

18.图2是本实用新型提供的一实施例的侧视图。

19.图3是本实用新型提供的模具底板的仰视图。

20.图4是本实用新型提供的模套的俯视图。

21.图中标记为:1、固定平台;2、导轨;3、活动机架;4、伺服电机;5、坩锅;6、铂金内套;7、从动链轮;8、主动链轮;9、铰链;10、旋转轴;11、旋转臂;12、固定托架;13、活动托架;14、调节手轮;15、滚轮;16、模具平台;17、模具;171、模具底板;172、模套;18、定位桩;19、定位座;20、定位板;21、矩形凹槽;22、月牙状导流坡;23、椭圆形开孔。

具体实施方式

22.下面结合附图对本实用新型的具体实施方式作进一步佯细的说明。

23.如图1和图2所示,本实用新型一种大块光学玻璃浇铸装置的一个实施例,包括机架及安装在机架上的浇铸小车、模具和控制单元。

24.机架包括固定平台1、模具平台16和导轨2。固定平台1上表面水平,下部通过地脚放置在地面上。模具平台16上表面安装有四个锥形定位桩18,底部通过支架与固定平台1相连,定位桩18内分别安装有单点式称重传感器。导轨2横截面呈直角三角形,两根平行设置,其斜边与固定平台1相连。

25.如图3和图4所示,模具17包括模具底板171和模套172。模套172为一中部设置有椭圆形开孔23的长方体构件,椭圆形开孔23在一侧的圆弧柱面上设置有月牙状导流坡22,模套172沿水平中线对称分为两半,分别通过螺杆固定在模具底板171上表面。模具底板171下

表面安装有四个定位板20,每个定位板20中部固定一个定位座19,定位座19内孔呈锥形,与定位桩18的锥度相吻合。定位板20四角设置有安装孔,通过四个螺杆与模具底板171相连接,安装孔与螺杆间预留有间隙,使定位座19连同定位板20一起可以相对活动。为了减轻重量,同时不影响其在高温条件下的抗变形能力,模具底板171下表面还设置有矩形凹槽21。模具17可通过定位座19水平放置在模具平台16上表面的定位桩18上。

26.浇铸小车包括活动机架3、滚轮15、坩锅5、坩锅翻转机构和翻转驱动机构。活动机架3通过四个滚轮15安装在导轨2上,可以沿左右方向水平移动。翻转驱动机构包括伺服电机4、主动链轮8、从动链轮7和传动链条,伺服电机4通过支座与活动机架3相连,主动链轮8安装在伺服电机4输出轴上,通过传动链条与从动链轮7相连。坩锅翻转机构包括旋转轴10、旋转臂11、固定托架12、调节手轮14和活动托架13。活动托架13为一底面中央安装有轴承座的圆盘,上表面与坩锅5通过压紧件固定,下表面通过轴承与调节手轮14配套的丝杆端部相连,使得丝杆在作升降运动时,活动托架13可以随之升降,但不会发生转动。旋转轴10由两端的铰链9固定在活动支架3上,从动链轮7安装在旋转轴10的一端。两个旋转臂11的一端沿垂直方向与旋转轴10相连,旋转臂11的另一端与固定托架12相连,调节手轮14的母套安装在固定托架12的中间部位,其丝杆输出端与活动托架13相连,坩锅5连同其内的铂金内套6固定在活动托架13上,通过调节手轮14可以调整坩锅5与固定托架12的相对高度。

27.控制单元包括伺服驱动器、模数转换器和可编程控制器。伺服驱动器通过电机电源线和控制线与伺服电机4相连。模数转换器通过信号线与安装在定位桩18内的称重传感器相连。

28.浇铸准备阶段需保证固定平台1和模具平台16处于水平位置,坩锅翻转机构处于初始零位,即旋转臂11处于竖直位置、活动托架13处于水平位置,为方便后续操作,将浇铸小车水平移动到远离模具平台16的位置。

29.进行浇铸时,先将预热好的模具17从烘箱移出并放置在模具平台16上,使带有月牙形导流坡22的一端朝向浇铸小车,并使定位座19的锥孔对准定位桩18的锥面,由于定位座19可以相对活动,可以有效消除高温变形对模具定位的影响,使得借助一般的搬运工具就能很容易实现模具精确定位。

30.然后将装有铂金内套6和熔融态玻璃液的坩锅5从窑炉内移出,放置并固定在活动托架13上,再将浇铸小车水平移动到靠近模具平台16的位置,并锁止滚轮13,调整调节手轮14,使铂金内套6上沿突出旋转轴10上表面10-30mm。

31.开启浇铸启动开关,伺服电机4以设定初始速度快速运行,带动旋转轴10瞬间旋转至一定角度,此时铂金套6的边沿正好靠近模套172上设置的导流坡22,玻璃液开始沿导流坡22流入由模套172内柱面和模具底板171上表面构成的浇铸腔。每次浇铸前,初始速度根据玻璃液面实际高度进行调整,目的是控制坩锅5在玻璃流刚开始流出时的初始旋转角度,既不能太大导致瞬间注入玻璃液太多而影响浇铸质量,也不能太小而导致黏稠的玻璃液沿铂金内套6及坩锅5的外壁流下,造成高温玻璃液泄漏。

32.在浇铸过程中,随着模具17内玻璃液的增加,安装在定位桩18内的称重传感器将表针模具重量的模拟信号传至控制系统内的模数转换器,转换成重量数值,可编程控制器根据单位时间内模具重量的增加值与浇铸工艺所预设的单位时间玻璃液注入重量值的差值,进行pid运算,输出速度控制量给伺服驱动器,动态调整坩锅5的旋转倒料速度和角度。

由于旋转轴10靠近铂金内套6上沿,在倒料过程中,坩锅5和铂金内套6以出料口位置为圆心翻转,使出料口一直靠近模具17,不存在明显高度差,同时玻璃液的注入点也相对固定在导流坡22的上部,玻璃液可一直沿导流坡22流入浇铸腔。当旋转角度达到设定的最大角度时,浇铸过程结束,伺服电机4快速反转, 坩锅翻转机构及坩锅5回到初始零位。

33.浇铸完成后,模具17连同注入的玻璃液一起放回烘箱,按特定工艺进行成型和退火,退火结束后,取出模具,拆开由两部分合成的模套172,就可以得到浇铸的光学玻璃成品。

34.应用本实用新型的突出优点是:1、浇铸过程实现程序控制,单位时间的玻璃液注入量精确可控,可显著提高生产连续性和产品一致性;2、浇铸过程中玻璃液的出口与注入点无明显落差,且注入点水平位置相对固定,可有效避免浇铸产品局部光性不稳定和产生冷纹。

35.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1