含有嵌生纳米颗粒的纳米钛酸盐、纳米钛酸、纳米TiO2的制备方法及金属纳米颗粒的制备方法与流程

含有嵌生纳米颗粒的纳米钛酸盐、纳米钛酸、纳米tio2的制备方法及金属纳米颗粒的制备方法

技术领域

1.本发明涉及纳米材料技术领域,主要涉及一种含有嵌生纳米颗粒的纳米钛酸盐、含有嵌生纳米颗粒的纳米钛酸、以及含有嵌生纳米颗粒的tio2的制备方法与用途;同时,本发明还涉及一种金属纳米颗粒的制备方法。

背景技术:

2.目前,制备纳米钛酸盐、纳米钛酸与纳米二氧化钛的主要方法为强碱水热法。但该反应需要采用高压反应容器,一般以无定型纳米tio2和高浓度强碱(如naoh溶液)为原料,在高温条件下进行长时间的水热合成,反应得到纳米钛酸盐(如纳米钛酸钠),经过中和酸洗后一般得到钛酸纳米管。例如,2001年有文献报道称,通过工业锐钛矿型tio2和10mol/l氢氧化钠溶液为原料,在130℃条件下,与高压反应容器中水热反应72h后,将产物水洗至中性,可以得到管长为几十到几百纳米,内径为5.3nm的钛酸纳米管。其它文献上报道的钛酸钠的制备方法还包括:将naoh、tio2按照计量关系称量后移入聚四氟乙烯高压反应釜内,混合后在230℃温度下保温48h至96h,待冷却至室温后取出、洗涤、干燥后获得纳米钛酸钠,并进一步酸洗得到纳米钛酸。由此可见,传统的强碱水热法的特点在于:1)以tio2为钛原料;2)在高压反应容器中进行,需要密闭高压条件;3)在较高温度进行;4)需要很长的反应时间;5)得到的产物一般为管状纳米钛酸盐或者管状纳米钛酸。这些特点,尤其是采用昂贵的纳米级tio2为钛原料,需要高压密闭环境与极长的反应时间,所需时间甚至以天计算。这严重增加了生产成本并降低了生产效率,也阻碍了纳米钛酸盐、纳米钛酸、及纳米二氧化钛的大规模制备与应用。

3.掺杂纳米颗粒对纳米钛酸盐、纳米钛酸的功能性应用具有非常重要的影响。目前掺杂常用的方法主要是通过制备纳米钛酸盐、纳米钛酸或纳米tio2之后,再将通过别的方法制备的主要由掺杂元素组成的纳米颗粒与纳米钛酸盐、纳米钛酸或纳米tio2物理混合掺杂。但这种机械物理混合的方式,掺杂纳米颗粒主要通过范德华力吸附在一起,很容易造成掺杂纳米颗粒的脱落,从而造成性能的不稳定。因此,将需要掺杂的纳米颗粒内嵌固定在纳米钛酸盐、纳米钛酸或纳米tio2基体中并提高复合材料的优异性能,就显得非常必要。

4.纳米金属颗粒由于具有特殊的表面效应、量子尺寸效应,量子隧道效应以及库仑阻塞效应等,在光学、电学、磁学、催化等方面表现出诸多与传统材料不同的奇特性能,因此被广泛地应用于光电子器件、吸波材料、高效催化剂等多个领域。目前,纳米金属颗粒的制备方法从物质的状态分有固相法、液相法和气相法。固相法主要有机械粉碎法、超声波粉碎法、热分解法、爆炸法等。液相法主要有沉淀法、醇盐法、羰基法、喷雾热干燥法、冷冻干燥法、电解法、化学凝聚法等。气相法主要有气相反应法、等离子体法、高温等离子体法、蒸发法、化学气相沉积法等。虽然纳米金属颗粒的制备方法有很多种,但每种方法都有一定的局限性,尤其难以规模化量产等。因此,开发新的可以规模化生产的金属纳米颗粒的制备方法就具有重要的意义。

技术实现要素:

5.基于此,有必要针对上述问题,提供一种工艺简单、条件温和且适合大规模生产的含有嵌生纳米颗粒的纳米钛酸盐、纳米钛酸、及纳米tio2的制备方法,以及一种金属纳米颗粒的制备方法;所述发明内容依序包含二十个方面,具体为:

6.其一方面,一种含有嵌生a纳米颗粒的纳米钛酸盐薄膜材料的制备方法,其特征在于,包括如下步骤制备:

7.步骤一,提供初始合金,所述初始合金包含t类元素、ti与a组元元素,且初始合金的相组成主要由固溶有a组元元素的t-ti金属间化合物组成;其中,t类元素包含al、zn中的至少一种,a组元元素包含au、pt、pd、ru、rh、re、os、ir、ag、cu、ni、fe、co中的至少一种,且a组元元素中含有ag时,ag在a组元元素中的原子百分比含量低于50%;

8.步骤二,将所述初始合金与温度为t1的碱溶液反应,反应过程中反应界面以大于2μm/min的平均速率由初始合金表面向内推进,且反应界面处的初始合金通过析氢脱t反应发生纳米碎化,并同时经形状与成分重构生成含有嵌生a纳米颗粒的固态絮状产物;其中,60℃≤t1≤t

f溶液

,t

f溶液

为常压下所述参与反应碱溶液的沸点温度;

9.步骤三,将步骤二所述反应体系中含有嵌生a纳米颗粒的固态絮状产物的温度自t1降低并收集含有嵌生a纳米颗粒的固态絮状产物,即得到含有嵌生a纳米颗粒的纳米钛酸盐薄膜材料;其中,a纳米颗粒包括a组元元素纳米颗粒、a组元元素氧化物纳米颗粒中的至少一种。

10.进一步地,所述薄膜材料,宏观上看是粉体材料形貌,微观上观察其由大量二维薄膜组成。

11.进一步地,所述薄膜材料,宏观上看是粉体材料形貌,微观上观察其由大量单片二维薄膜分散或缠结组成,其结构与通过传统脱合金反应形成的纳米多孔结构完全不同;传统通过脱合金反应得到的纳米多孔结构由三维网状系带连接构成一个整体,其整体的外观形貌与脱合金反应前的初始合金的外观形貌基本一致;

12.进一步地,所述二维薄膜材料,是指材料的最小单元(如单片薄膜)的面积较大,而其厚度方向上的尺寸远远小于面积方向上两个维度尺寸的材料,且其厚度不超过10nm。

13.进一步地,所述嵌生,是指原位嵌生生成的一种形成方式,即所述嵌生a纳米颗粒在纳米钛酸盐薄膜生成的同时生成,使得嵌生a纳米颗粒在空间位置上通过部分或者全部镶嵌的方式与纳米钛酸盐薄膜结合,且不依靠外加或者外混的方式使其镶嵌在其中。

14.所述步骤一中,

15.进一步地,所述t类元素包含al;进一步地,t类元素为al;

16.进一步地,所述t类元素包含zn;进一步地,t类元素为zn;

17.进一步地,所述t类元素包含al与zn;

18.进一步地,a组元元素包含au、pt、pd、ru、rh、re、os、ir、ag、cu中的至少一种;且a组元元素中含有ag时,ag在a组元元素中的原子百分比含量低于50%;

19.进一步地,a组元元素包含au、pt、pd、ru、rh、re、os、ir、cu中的至少一种;

20.进一步地,所述a组元元素包含au、cu中的至少一种;

21.进一步地,所述固溶,包括间隙固溶与置换固溶方式;

22.进一步地,所述固溶有a组元元素的t-ti金属间化合物,是指a组元元素以间隙原

子的方式存在于t-ti金属间化合物的晶格间隙中,或a组元元素以置换原子的方式置换t-ti金属间化合物晶格中的t原子位置或ti原子位置;

23.进一步,所述t指代t类元素,为t类元素的简写,t代表al、zn、alzn中的任意一种,且alzn中al与zn的比例不限;

24.进一步地,以c

a/cti

代表初始合金中固溶于t-ti金属间化合物中的a组元元素与ti的摩尔比含量,则0《ca/c

ti

≤0.30;进一步地,0《ca/c

ti

≤0.20;进一步地,0《ca/c

ti

≤0.10;

25.进一步地,所述初始合金通过将含有t类元素、ti与a组元元素的熔体凝固制备,在合金凝固过程中形成包含有t-ti金属间化合物的凝固组织;a组元元素主要固溶在t-ti金属间化合物中。

26.进一步地,t-ti金属间化合物与ti-t金属间化合物等同;

27.进一步地,所述初始合金熔体凝固的速率为1k/s~107k/s;

28.进一步地,所述初始合金的相组成主要由固溶有a组元元素的t-ti金属间化合物组成;

29.进一步地,所述t-ti金属间化合物包括t3ti、t2ti、tti金属间化合物中的至少一种;

30.进一步地,所述t-ti金属间化合物包括al3ti、al2ti、alti金属间化合物中的至少一种;

31.进一步地,所述初始合金包含固溶有a组元元素的t3ti、t2ti、tti金属间化合物中的至少一种;

32.进一步地,所述初始合金包含固溶有a组元元素的al3ti、al2ti、alti金属间化合物中的至少一种;

33.进一步地,所述初始合金主要包括固溶有a组元元素的al3ti、al2ti、alti金属间化合物中的某一种;

34.作为优选之一,所述初始合金主要由固溶有a组元元素的al3ti金属间化合物组成;

35.作为优选之二,所述初始合金主要由固溶有a组元元素的al2ti金属间化合物组成;

36.作为优选之三,所述初始合金主要由固溶有a组元元素的alti金属间化合物组成;

37.作为优选,所述初始合金中t的原子百分含量小于等于75%;

38.作为优选,所述初始合金中t的原子百分含量小于70%;

39.作为优选,所述初始合金中al的原子百分含量小于等于75%;

40.作为优选,所述初始合金中al的原子百分含量小于70%;

41.作为优选,所述初始合金中不包含t相;

42.作为优选,所述初始合金中不包含al相;

43.根据al-ti相图,当al-ti合金中al的原子百分百含量超过75%时,合金凝固组织中一般含有al相;当al-ti合金中al的原子百分百含量低于75%时,合金凝固组织中一般不含有al相;

44.根据相图,当合金中含有tial2的时候,其可以与tial相或tial3相共存,但不能与al相共存,因此含有tial2的合金中不可能含有al相;

45.进一步地,所述t-ti金属间化合物是指该金属间化合物的相组成为t-ti金属间化合物相,即所述t-ti金属间化合物的xrd物相分析结果为t-ti金属间化合物,包括t3ti、t2ti、tti金属间化合物相结构。此时,t-ti金属间化合物除了包含t、ti之外,还可以包含其它元素,如固溶的a组元元素;

46.进一步地,由于t-ti金属间化合物有较固定的元素配比关系,因此,可以根据确定的t-ti金属间化合物的组成,a组元元素的组成,以及a组元元素与ti的摩尔比,大致得到初始合金的主要成分配比;

47.例如,al3ti金属间化合物中固溶有au,且c

au

:c

ti

=0.04时,初始合金的平均成分大致为al

74.258

ti

24.752

au

0.99

;

48.进一步地,所述初始合金的形状在三维方向上任一维度的平均尺寸均大于4μm;

49.进一步地,所述初始合金的形状在三维方向上任一维度的平均尺寸均大于10μm;

50.进一步地,所述初始合金的形状在三维方向上任一维度的平均尺寸均大于15μm;

51.进一步地,所述初始合金为粉末状或者条带状,且粉末颗粒或者条带在三维方向上至少有一维的尺度小于5mm;

52.进一步地,所述初始合金粉末颗粒或者条带在三维方向上至少有一维的尺度小于1mm;

53.进一步地,所述初始合金粉末颗粒或者条带在三维方向上至少有一维的尺度小于500μm;

54.作为优选,所述初始合金粉末颗粒或者条带在三维方向上至少有一维的尺度小于200μm;

55.作为优选,所述初始合金粉末颗粒或者条带在三维方向上至少有一维的尺度小于50μm;

56.进一步地,当初始合金为条带状时,可以通过包括熔体甩带法的方法制备;

57.进一步地,当初始合金为粉末状时,可以通过铸造法制备体积较大的初始合金铸锭,然后将其破碎成初始合金粉末。

58.所述步骤二中,

59.进一步,所述t指代t类元素,为t类元素的简写,t代表al、zn、alzn中的任意一种,且alzn中al与zn的比例不限;

60.进一步地,所述析氢脱t反应,是指初始合金与温度为t1的碱溶液反应时,t被碱溶解变成盐进入溶液,同时释放氢气的反应;

61.进一步地,所述碱溶液包含naoh、koh、lioh、rboh、ba(oh)2、ca(oh)2、sr(oh)2溶液中的至少一种;

62.进一步地,所述碱溶液中的溶剂包含水;作为优选,所述碱溶液中的溶剂为水;

63.进一步地,所述碱溶液中碱的浓度为5.1~25mol/l;

64.作为优选,所述碱溶液中碱的浓度为5.1~15mol/l;

65.作为优选,所述碱溶液中碱的浓度为7~15mol/l;作为进一步优选,所述碱溶液中碱的浓度为7~12mol/l;

66.作为进一步优选,所述碱溶液中碱的浓度为10~15mol/l;

67.进一步的,所述碱的浓度指碱中oh-的浓度;

68.进一步地,与初始合金反应的碱溶液中的碱为过量剂量,碱溶液的体积为初始合金体积的5倍以上,从而可以使得反应一直在较高的碱浓度下进行;

69.进一步地,碱溶液的体积为初始合金体积的10倍以上;进一步地,碱溶液的体积为初始合金体积的20倍以上;

70.进一步地,所述碱溶液的温度即为初始合金与碱溶液的反应温度;

71.进一步地,一定的碱浓度条件下,所述碱溶液的温度t1只要能够保证析氢脱t反应过程中反应界面以不低于2μm/min的平均速率由初始合金表面向内推进,且反应过程中初始合金可以通过析氢脱t反应发生纳米碎化即可,即通过析氢脱t反应速率或析氢脱t反应时间(因为反应速率与初始合金尺寸确定,则反应时间即确定;析氢脱t反应时间即肉眼观察不到反应产生气体所需要的时间)与反应效果来确定碱溶液的温度t1与浓度;因此,当采用反应速率的值限定反应条件后,也就同时间接地限定了碱溶液的温度t1值与浓度值范围。

72.进一步地,2μm/min的平均速率即为反应过程中初始合金可以通过析氢脱t反应发生纳米碎化的临界反应速率;

73.进一步地,所述发生纳米碎化,是指初始合金经析氢脱t反应碎化成三维方向上至少有一维的尺度小于500nm的单个中间产物或产物;

74.进一步地,t1≥60℃;

75.进一步地,所述初始合金与碱溶液的反应在常压或高压下进行;

76.进一步地,所述初始合金与碱溶液的反应在密闭容器内进行;

77.在密闭容器下,当容器内的压力超过一个大气压力,即为高压;同时,如果容器内反应产生的气体不能排出,也能形成额外高压。

78.进一步地,在密闭容器内进行反应时,初始合金与碱溶液首先在密闭容器内分开放置,当碱溶液温度达到设定的反应温度时,再将初始合金与碱溶液接触,进行反应。

79.进一步地,在密闭容器内,碱溶液的温度可以超过其常压下的沸点温度;

80.进一步地,所述初始合金与热碱溶液的反应在常压下进行;

81.进一步地,所述常压,是指不使用密闭容器情况下的大气环境气压;此外,如果容器密闭不严,虽然容器内压力稍高于完全敞开的环境压力,但由于其也属于非密闭环境,此时的压力也属于常压的范畴。

82.进一步地,所述反应在常压环境下进行,常压一般指1个标准大气压,此时对应水的沸点为100℃;当水中溶有碱时,1个标准大气压下碱的水溶液的沸点温度要高于100℃,且碱的浓度越高,则其沸点越高。例如,摩尔浓度5.1mol/l氢氧化钠水溶液,沸点t

f溶液

约为108℃;摩尔浓度7mol/l氢氧化钠水溶液,沸点t

f溶液

约为112℃;摩尔浓度10mol/l氢氧化钠水溶液,沸点t

f溶液

约为119℃;摩尔浓度12mol/l氢氧化钠水溶液,沸点t

f溶液

约为128℃;摩尔浓度15mol/l氢氧化钠水溶液,沸点t

f溶液

约为140℃;摩尔浓度17mol/l氢氧化钠水溶液,沸点t

f溶液

约为148℃;摩尔浓度20mol/l氢氧化钠水溶液,沸点t

f溶液

约为160℃;摩尔浓度25mol/l氢氧化钠水溶液,沸点t

f溶液

约为180℃;摩尔浓度10mol/l氢氧化钾水溶液,沸点t

f溶液

约为125℃;摩尔浓度12mol/l氢氧化钾水溶液,沸点t

f溶液

约为136℃;摩尔浓度15mol/l氢氧化钾水溶液,沸点t

f溶液

约为150℃;

83.进一步地,60℃≤t1≤t

f溶液

,t

f溶液

为常压下所述参与反应碱溶液的沸点温度;

84.进一步地,66℃≤t1≤t

f溶液

;进一步地,71℃≤t1≤t

f溶液

;进一步地,76℃≤t1≤t

f溶液

;

85.进一步地,81℃≤t1≤t

f溶液

;进一步地,86℃≤t1≤t

f溶液

;进一步地,91℃≤t1≤t

f溶液

;

86.进一步地,96℃≤t1≤t

f溶液

;进一步地,100℃≤t1≤t

f溶液

;进一步地,100℃《t1≤t

f溶液

;

87.进一步地,101℃≤t1≤t

f溶液

;进一步地,105℃≤t1≤t

f溶液

;

88.进一步地,101℃≤t

f溶液-5℃≤t1≤t

f溶液

;

89.进一步地,101℃≤t

f溶液-2℃≤t1≤t

f溶液

;

90.作为进一步优选,所述碱溶液的温度为t

f溶液

,即t1=t

f溶液

;

91.由于反应溶液在常压下所能加热到的最高温度为其沸点温度(t

f溶液

),当温度达到该温度后,继续加热,溶液的温度也不会升高。因此,沸点温度的控制最为容易、简单、精确。而且,相同条件下沸点温度反应所需的反应时间也比沸点以下其它温度反应所需反应时间更短,产物产率与效率也最高;

92.进一步地,当60℃≤t1≤100℃时,所述碱溶液包含koh;

93.进一步地,当60℃≤t1≤100℃时,所述碱溶液中koh的浓度不低于2mol/l;此时,其它oh-可以通过其它碱提供,以保证总的oh-浓度达到5.1mol/l以上;

94.进一步地,当60℃≤t1≤100℃时,所述碱溶液主要由koh水溶液组成;

95.进一步地,当60℃≤t1≤100℃时,所述碱溶液为koh水溶液;

96.由于t类元素(al、zn)为两性金属,其可以和热的浓碱溶液中的氢氧根反应变成t盐,并溶于溶液中,同时剧烈释放氢气;因此可以通过t与碱溶液反应脱除初始合金中的t,初始合金中剩余的a组元元素与ti则进一步与碱溶液相互作用并同时发生一系列的变化,包括ti原子的扩散重排以及其与a组元元素、氢、氧、oh-、碱中阳离子的相互作用,并通过形状与成分重构生成含有嵌生a纳米颗粒的纳米钛酸盐薄膜。

97.进一步地,所述含有嵌生a纳米颗粒的固态絮状产物即为后续步骤三所述的含有嵌生a纳米颗粒的纳米钛酸盐薄膜组成的聚集体;

98.进一步地,所述初始合金与碱溶液在60℃≤t1≤t

f溶液

反应,对微观形貌为二维薄膜状产物的制备非常重要。在某一个对比实施例中,常压下,当固溶au的tial3金属间化合物初始合金粉末与10mol/l且为35℃的naoh溶液反应2h,反应前后原初始合金粉末的形状大致不变,仍然为原破碎状且具有棱角的粉末状颗粒,且其微观结构上也不生成大量的单片二维薄膜状产物,而是生成纳米多孔结构的钛酸盐或纳米多孔结构的钛,且这种纳米多孔结构通过三维网状链接的方式构成与原合金粉末形状一致的外观形貌,其粒径大小仍然为初始合金粉末相当的大小,主要为数微米或者数十微米级。因此,室温附近的较低温度下所发生的初始合金与碱溶液的反应与本发明在60℃≤t1≤t

f溶液

,尤其是该温度区间高温段的反应完全不同,产物形貌也完全不同。

99.具体来说,当反应温度取60℃≤t1≤t

f溶液

温度区间的低值范围60℃≤t1≤100℃,且碱溶液主要由naoh水溶液组成时,所得产物中含有嵌生a纳米颗粒的纳米钛酸盐薄膜目标产物的产率较低。但当碱溶液中含有koh,且含有嵌生a纳米颗粒的纳米钛酸盐薄膜基体包含纳米钛酸钾薄膜基体时,可以大幅提高产物中含有嵌生a纳米颗粒的纳米钛酸盐薄膜

的产率;例如,当碱溶液主要由koh水溶液组成,反应温度为60℃时,所得产物中含有嵌生a纳米颗粒的纳米钛酸钾薄膜目标产物的产率不低于50%;当反应温度为71℃时,所得产物中含有嵌生a纳米颗粒的纳米钛酸钾薄膜目标产物的产率不低于65%;当反应温度为81℃时,所得产物中含有嵌生a纳米颗粒的纳米钛酸钾薄膜目标产物的产率不低于75%;当反应温度为91℃时,所得产物中含有嵌生a纳米颗粒的纳米钛酸钾薄膜目标产物的产率不低于85%;当反应温度为96℃时,所得产物中含有嵌生a纳米颗粒的纳米钛酸钾薄膜目标产物的产率不低于90%;

100.当反应温度取60℃≤t1≤t

f溶液

温度区间高值范围100℃《t1≤t

f溶液

时,无论碱的种类变化,所得产物中含有嵌生a纳米颗粒的纳米钛酸盐薄膜的产率均很高,且产物形貌与原初始合金粉末颗粒或条带形状完全不同;例如,当反应温度高于101℃时,可以得到高的含有嵌生a纳米颗粒的纳米钛酸盐薄膜的产率,其产率一般为95%~100%;当反应温度取常压下碱溶液沸点t

f溶液

时,可以得到最高的含有嵌生a纳米颗粒的纳米钛酸盐薄膜产率,其产率一般为99%~100%;

101.特别地,当反应在常压下,且在碱溶液沸点温度发生时,反应体系的溶液组成具有明显的特殊变化,具体表现在:在碱溶液沸点温度以下温度区间,溶剂主要以液态水存在,反应体系状态很普通;但在碱溶液沸点温度或者沸点温度附近,溶剂中除了液态水与沸腾产生的气态水外,还包含正在发生由液态水向气态水转变的临界态水。而且,由于溶液中反应物及在先生成纳米尺度反应产物的存在,根据异质形核原理,其提供了大量沸腾汽化的质点,从而使得反应体系处于全面沸腾汽化的特殊环境。在这一特殊环境下,水中溶解的大气环境气体(氧气、氮气)的含量与状态也极为特殊(因为沸腾水蒸气、t和碱反应生成的氢气的大量出现,改变了水中溶解气体的饱和分压条件)。同时,固溶有a组元元素的ti-t金属间化合物与浓碱溶液反应,在脱掉合金中t的过程中会生成的大量氢气,这些短时生成的氢气以及大量异质形核沸腾汽化产生的水蒸汽作用于析氢脱t反应界面,其引起的剧烈冲胀作用会进一步促进反应界面初始合金的持续纳米碎化及形状与成分重构过程;而溶于碱溶液中的t盐也会改变反应溶液体系的物质组成。这些沸点温度下溶液的诸多特征都为反应提供了一个非常特殊的反应环境。在这一特殊的反应环境条件下,将会发生特殊的反应过程,使初始合金通过析氢脱t反应发生高效的纳米碎化及形状与成分重构,从而使得低温或室温脱合金反应一般生成的三维网络状连续的纳米多孔结构难以稳定存在,而是通过特殊的纳米碎化及形状与成分重构过程生成主要由含有嵌生a纳米颗粒的纳米钛酸盐薄膜组成的絮状产物。这不仅极大地缩短目标薄膜状产物的制备时间,同时获得了高的含有嵌生a纳米颗粒的纳米钛酸盐薄膜的产率。而且,由于特定碱溶液沸点温度的恒定特性,温度控制可以极为精准,从而使得产物形貌与成分的控制变得极为精准与简便。

102.进一步地,由于步骤二所述“纳米碎化-产物形状与成分重构”过程几乎与“析氢脱t”反应几乎同时发生,因此,步骤二所述产物生成过程理论上所需的最短时间为初始合金反应界面自表面向内推进完成析氢脱t反应需要的时间,其可以通过氢气析出是否结束来判断。

103.进一步地,所述析氢脱t反应为剧烈的析氢脱t反应;

104.进一步地,所述剧烈的析氢脱t反应,是指析氢脱t反应的反应界面推进速率足够快,反应界面析出的氢气集中在很短的时间释放,从而表现为剧烈的反应过程。

105.进一步地,所述析氢脱t反应的剧烈成程度与单位时间内反应界面由初始合金表面向内的反应推进速率有关,碱溶液温度越高,反应界面推进速率越快,反应越剧烈。

106.进一步地,所述反应界面以大于4μm/min的平均速率由初始合金表面向内推进;

107.进一步地,所述反应界面以大于7.5μm/min的平均速率由初始合金表面向内推进;

108.进一步地,所述反应界面以大于17.5μm/min的平均速率由初始合金表面向内推进;

109.进一步地,当60℃《t1≤100℃时,所述反应界面以大于2μm/min的平均速率由初始合金表面向内推进;

110.进一步地,当100℃《t1≤t

f溶液

时,所述反应界面以大于20μm/min的平均速率由初始合金表面向内推进;

111.例如,当碱浓度为10mol/l时,au1ti

25

al

74

初始合金与碱溶液反应过程中,反应界面由初始合金表面向内的推进速率如下:

112.60℃《t1≤71℃时,所述反应界面的平均推进速率约为2.5μm/min~4.0μm/min;

113.71℃《t1≤81℃时,所述反应界面的平均推进速率约为4.0μm/min~7.5μm/min;

114.81℃《t1≤91℃时,所述反应界面的平均推进速率约为7.5μm/min~17.5μm/min;

115.91℃《t1≤100℃时,所述反应界面的平均推进速率约为17.5μm/min~35μm/min;

116.100℃《t1≤110℃时,所述反应界面的平均推进速率约为35μm/min~60μm/min;

117.110℃《t1≤120℃时,所述反应界面的平均推进速率约为60μm/min~125μm/min;

118.120℃《t1≤t

f溶液

时,所述反应界面的平均推进速率大于120μm/min;

119.由于t类元素(al、zn)为两性金属,其与常压下沸点温度(其高于100℃)附近的碱溶液的反应非常迅速。一般来说,初始合金中t元素被完全脱除的反应时间与初始合金的形状相关:当初始合金粉末颗粒越小,或初始合金条带越薄时,析氢脱t反应完成所需的时间越短;反之,析氢脱t反应完成所需的时间越长。

120.进一步地,所述析氢脱t反应过程中施加超声,通过超声处理进一步增进纳米碎化效果与反应速率;

121.进一步地,所述超声的频率为20khz~106khz;

122.根据反应界面的平均推进速率以及初始合金的尺寸,即可计算出析氢脱t反应完成所需最少的反应时间t。例如,当初始合金为厚度为d的条带状,且反应界面的平均推进速率为v时,考虑到反应界面分别从条带上下两个面推进,t=0.5d/v;同理,当初始合金为直径为d的颗粒状,且反应界面的平均推进速率为v时,t=0.5d/v。

123.在某一个实施例中,固溶au的tial3金属间化合物初始合金条带与10mol/l且为沸点温度的naoh溶液反应(沸点温度约119℃),初始合金条带反应界面推进的平均速率约为~120μm/min,亦即40μm厚的初始合金条带,10s就可以完成析氢脱al反应;20μm厚的初始合金条带,5s就可以完成析氢脱al反应;即使5mm粒径的初始合金球,21min就可以将其析氢脱al反应完毕;

124.当所述d约为40μm时,其相应初始合金的制备极为简便,普通甩带法就能很容易制备,根据t=0.5d/v,即使反应界面的平均推进速率为低温区间60℃所对应的2.5μm/min,8min即可完成析氢脱t反应;

125.当析氢脱t反应完成后,随后反应体系达到平衡;此时,继续延长反应体系在原反

应温度的保温时间,仍然能保证产物的稳定。因此,当初始合金与热碱溶液的反应时间超过所需最短析氢脱t反应时间t,如达数小时时,仍能够获得相应的产物;

126.进一步的,所述初始合金与碱溶液在t1温度的反应时间最短可为10s;

127.进一步地,所述初始合金与热碱溶液在t1温度的反应时间为10s~59min;

128.进一步地,所述初始合金与热碱溶液在t1温度的反应时间为10s~29min;

129.进一步地,所述初始合金与热碱溶液在t1温度的反应时间为10s~9.9min;

130.进一步地,所述初始合金与热碱溶液在t1温度的反应时间为10s~4.9min;

131.进一步地,所述初始合金与热碱溶液在t1温度的反应时间为10s~2min;

132.进一步地,所述初始合金与热碱溶液在t1温度的反应时间为10s~1min;

133.进一步地,所述初始合金与热碱溶液在t1温度的反应时间为10s~30s;

134.很显然,当t1越高,初始合金的厚度越薄或者粒径越小时,所需反应时间越短;反之,反应时间越长;

135.进一步地,所述发生纳米碎化,是指反应界面的初始合金经析氢脱t反应碎化成纳米尺度的中间产物或产物,同时经形状与成分重构生成含有嵌生a纳米颗粒的二维纳米钛酸盐薄膜;在这个过程中,析氢脱t反应剧烈释放的氢气促进了中间产物及产物的纳米碎化、产物的形状与成分重构、以及产物离开反应界面后在碱溶液中的扩散分布。

136.进一步地,所述发生纳米碎化,是指反应界面的初始合金经析氢脱t反应碎化成三维方向上至少有一维的尺度小于500nm的单个中间产物或产物;

137.进一步地,所述含有嵌生a纳米颗粒的固态絮状产物,主要由三维方向上至少有一维的尺度小于20nm的单个中间产物或产物组成;

138.进一步地,所述含有嵌生a纳米颗粒的固态絮状产物,主要由三维方向上至少有一维的尺度小于10nm的单个中间产物或产物组成;

139.进一步地,所述含有嵌生a纳米颗粒的固态絮状产物,经形状与成分重构生成后不会存留在初始合金反应界面处,而是在生成的同时通过扩散离开初始合金反应界面,并通过热扩散及碱溶液液体对流进一步扩散分布于碱溶液中;

140.进一步地,所述形状与成分重构,是指初始合金析氢脱t反应及纳米碎化后的中间产物同时发生形状与成分的进一步变化,生成与微米级或毫米级的初始合金成分、形状完全不同的纳米级产物;所述纳米级产物的尺寸见步骤三后续说明;

141.进一步地,所述生成的含有嵌生a纳米颗粒的纳米钛酸盐薄膜中不含有三维连续网络状的纳米多孔结构或多孔骨架结构;

142.进一步地,所述析氢脱t反应将微米级甚至毫米级的初始合金通过由表向内的逐级纳米碎化过程,变成了大量含有嵌生a纳米颗粒的二维纳米钛酸盐薄膜;

143.进一步地,所述含有嵌生a纳米颗粒的固态絮状产物主要由大量含有嵌生a纳米颗粒的二维纳米钛酸盐薄膜通过彼此的聚集、缠结结合而成;其宏观上看为固态絮状产物;

144.进一步地,所述絮状固态产物,是指纳米级尺度的薄膜状产物在扩散过程中团聚后,呈固态絮状,从观察上来看可以较长时间悬浮在溶液中。

145.进一步地,所述嵌生a纳米颗粒与普通的靠范德华力吸附主导的其它文献报道的纳米颗粒不同(范德华力吸附的纳米颗粒可以移动、脱落),其可以保证嵌生a纳米颗粒可以和紧密地和纳米钛酸盐薄膜嵌生在一起(不能移动、脱落)。由于嵌生a纳米颗粒呈岛状分

布,受到纳米钛酸盐薄膜基体的空间阻碍作用不能相连,其难以继续合并、长大,因此只要基体存在,其可以在后续的继续加热过程中仍然保持粒径大致不变。

146.进一步地,所述嵌生a纳米颗粒主要通过嵌生的方式存在于纳米钛酸盐薄膜中;

147.所述嵌生,是指原位镶嵌生成的一种形成方式,即嵌生a纳米颗粒通过被纳米钛酸盐薄膜部分或全部包裹的方式生成,不依靠外加或者外混的方式使其镶嵌在其中。

148.进一步地,所述嵌生a纳米颗粒的成分组成包括a组元元素、a组元元素的氧化物中的至少一类;

149.所述步骤三中,

150.一般来说,化学反应的温度、产物达到平衡后,如果缓慢降低反应体系的温度,则反应在新的温度下长期保温会导致原反应平衡的打破,从而引起反应产物组成与形貌的可能变化。

151.步骤二所述反应体系包括反应生成的产物与反应后的碱溶液;

152.为了将热碱溶液中原反应平衡的产物保留下来,同时利于产物的固液分离,步骤三还包括将步骤二所述反应体系中固态絮状产物的温度自t1降低至更低的温度区间过程。通过控制降温速率,使得反应体系的温度迅速降低时,可以使反应产物来不及发生相应的变化,从而可以确保在60℃≤t1的温度区间,尤其是100℃《t1温度区间生成产物的成分与形貌得到保留;进一步地,从而可以确保在60℃≤t1≤t

f溶液

的温度区间,尤其是100℃《t1≤t

f溶液

温度区间生成产物的成分与形貌得到保留。

153.进一步地,常压下,将步骤二所述反应体系中含有嵌生a纳米颗粒的固态絮状产物的温度自t1降低至更低的温度区间,其中,60℃≤t1≤t

f溶液

;

154.进一步地,66℃≤t1≤t

f溶液

;进一步地,71℃≤t1≤t

f溶液

;进一步地,76℃≤t1≤t

f溶液

;

155.进一步地,81℃≤t1≤t

f溶液

;进一步地,86℃≤t1≤t

f溶液

;进一步地,91℃≤t1≤t

f溶液

;

156.进一步地,96℃≤t1≤t

f溶液

;进一步地,100℃≤t1≤t

f溶液

;进一步地,100℃《t1≤t

f溶液

;

157.进一步地,101℃≤t1≤t

f溶液

;进一步地,105℃≤t1≤t

f溶液

;

158.进一步地,101℃≤t

f溶液-5℃≤t1≤t

f溶液

;

159.进一步地,101℃≤t

f溶液-2℃≤t1≤t

f溶液

;

160.进一步地,t1=t

f溶液

;

161.进一步地,将步骤二所述反应体系中含有嵌生a纳米颗粒的固态絮状产物的温度自t1降低至45℃以下;

162.进一步地,将步骤二所述反应体系中含有嵌生a纳米颗粒的固态絮状产物的温度自t1降低至35℃以下;

163.进一步地,将步骤二所述反应体系中含有嵌生a纳米颗粒的固态絮状产物的温度自t1降低至30℃以下;

164.进一步地,将步骤二所述反应体系中含有嵌生a纳米颗粒的固态絮状产物的温度降低的降温速率大于5k/s;

165.进一步地,降温速率大于10k/s;进一步地,降温速率大于20k/s;进一步地,降温速

率大于50k/s;

166.进一步地,将步骤二所述反应体系在含有嵌生a纳米颗粒的固态絮状产物的温度降低的所需时间低于20s;

167.进一步地,温度降低的所需时间低于10s;进一步地,温度降低的所需时间低于5s;

168.进一步地,温度降低的所需时间低于2s;

169.可以理解,当反应的温度区间为60℃≤t1≤t

f溶液

温度区间的高值范围,如100℃《t1≤t

f溶液

温度区间或t

f溶液

温度时,通过步骤三迅速降低反应产物的温度可以确保产物的成分与形貌的稳定。

170.进一步地,将步骤二所述反应体系中含有嵌生a纳米颗粒的固态絮状产物的温度降低的方式包括加溶剂稀释、过滤冷却中的至少一种;

171.常压下,反应在敞口容器中进行,因此可以很容易地通过往反应体系中加入冷的溶剂(如水),来使步骤二所述反应体系中含有嵌生a纳米颗粒的固态絮状产物的温度迅速降低,同时降低反应体系中的碱溶液浓度;作为另外一种途径,也可以将反应体系中热碱溶液与含有嵌生a纳米颗粒的固态絮状产物迅速一并倒出并同时过滤分离,从而迅速降低含有嵌生a纳米颗粒的固态絮状产物的温度;

172.进一步地,所述加溶剂稀释所对应的溶剂包含水;

173.进一步的,加溶剂稀释所对应溶剂的温度为常温;

174.进一步的,加溶剂稀释所对应溶剂的温度为0℃~30℃;

175.进一步的,加溶剂稀释所对应溶剂的温度为0℃~25℃;

176.进一步的,加溶剂稀释所对应溶剂的温度为0℃~20℃;

177.进一步地,当采用加溶剂稀释时,将步骤二所述反应体系中含有嵌生a纳米颗粒的固态絮状产物的温度降低的同时,也将碱溶液的温度同步降低,此外还会将步骤二所述反应体系中碱溶液的浓度降低;

178.进一步地,所述降低浓度后的碱溶液的浓度为原浓度的0.25倍以下;同时,降低温度后的碱溶液的温度低于50℃;

179.作为优选,所述降低浓度后的碱溶液的浓度为原浓度的0.1倍以下;同时,降低温度后的碱溶液的温度低于45℃。

180.进一步地,当采取过滤冷却降温时,具体步骤为:常压下,将含有嵌生a纳米颗粒的固态絮状产物且处于60℃≤t1≤t

f溶液

温度的碱溶液倒在冷的过滤网上,含有嵌生a纳米颗粒的固态絮状产物与碱溶液通过滤网分离;通过环境与滤网迅速导走含有嵌生a纳米颗粒的固态絮状产物的热量,含有嵌生a纳米颗粒的固态絮状产物温度可以迅速降低至低的温度区间;

181.进一步地,101℃≤t1≤t

f溶液

;进一步地,t1=t

f溶液

;

182.进一步地,过滤网的温度不高于30℃;进一步地,过滤网的温度不高于20℃;进一步地,过滤网的温度不高于10℃;

183.进一步地,过滤网平面与水平面成一定角度,使得包含固态絮状产物的热碱溶液倒入滤网后,其可以在滤网上流动铺开的同时进行充分的过滤与冷却;

184.进一步地,过滤网平面与水平面的角度为15

°

~75

°

;

185.进一步地,过滤网的网孔孔径大小范围为5μm~1mm;

186.进一步地,过滤网包括多层过滤网;

187.进一步地,过滤网包括至少4层;

188.进一步地,过滤网包括多层过滤网,且每一层的网孔大小不一致;

189.含有嵌生a纳米颗粒的固态絮状产物一般聚集缠结在一起,形成较大的聚集团,因此可以通过较大孔径的滤网进行初级分离;通过多层过滤网,可以实现较大网孔滤网对固态产物进行初级分离,中等大小网孔滤网对固态絮状产物进行继续分离,小网孔滤网对固态絮状产物进行最终分离;

190.进一步地,过滤网包括导热性能优异的金属过滤网;

191.可以理解,通过冷网过滤冷却降温时,不仅迅速降低了含有嵌生a纳米颗粒的固态絮状产物的温度,同时发生了原反应平衡对应的固液物质的分离,相比稀释法减少了分离出来副产物溶液的体积,且进一步保证了t1温度生成产物的成分与形貌得到保留,具有积极意义。

192.进一步地,只要最终获得的含有嵌生a纳米颗粒的纳米钛酸盐薄膜材料的温度低于t1,或者其在低于t1温度进行固液分离、清洗、保存、使用,不管中间过程含有嵌生a纳米颗粒的纳米钛酸盐薄膜材料的温度发生怎样的历史变化,都属于步骤三所述将步骤二所述反应体系中含有嵌生a纳米颗粒的固态絮状产物的温度自t1降低的操作;

193.进一步地,收集含有嵌生a纳米颗粒的固态絮状产物的过程,包括对含有嵌生a纳米颗粒的固态絮状产物的固液分离、清洗、干燥;

194.进一步地,收集含有嵌生a纳米颗粒的固态絮状产物,即得到含有嵌生a纳米颗粒的二维纳米钛酸盐薄膜材料;

195.进一步地,收集含有嵌生a纳米颗粒的固态絮状产物,即得到含有嵌生a纳米颗粒的二维纳米钛酸盐薄膜粉体材料;

196.进一步地,所述薄膜材料,宏观上看是粉体材料形貌,微观上观察其由大量二维薄膜组成。

197.进一步地,所述薄膜材料,宏观上看是粉体材料形貌,微观上观察其由大量单片二维薄膜分散或缠结组成,其结构与通过传统脱合金反应形成的纳米多孔结构完全不同;传统通过脱合金反应得到的纳米多孔结构由三维网状系带连接构成一个整体,且其整体的外观形貌与脱合金反应前的初始合金的外观形貌基本一致;

198.进一步地,所述二维薄膜材料,是指材料的最小单元(如单片薄膜)的面积较大,而其厚度方向上的尺寸远远小于面积方向上两个维度尺寸的材料,且其厚度不超过10nm。

199.进一步地,所述嵌生a纳米颗粒主要通过嵌生的方式存在于二维纳米钛酸盐薄膜中;

200.进一步地,所述嵌生a纳米颗粒除了部分体积嵌生在二维纳米钛酸盐薄膜之中外,还包括未有嵌生在薄膜之中的裸露体积部分;

201.可以理解,因为嵌生a纳米颗粒为原位生成并分布在二维纳米钛酸盐薄膜之中,由于薄膜足够薄,因此部分嵌生a纳米颗粒还会有部分体积裸露在薄膜之外;

202.进一步地,所述嵌生,是指原位嵌生生成的一种形成方式,即所述嵌生a纳米颗粒在纳米钛酸盐薄膜生成的同时生成,使得嵌生a纳米颗粒在空间位置上通过部分或者全部镶嵌的方式与纳米钛酸盐薄膜结合,且不依靠外加或者外混的方式使其镶嵌在其中。

203.进一步地,所述嵌生a纳米颗粒与普通的靠范德华力吸附主导的其它文献报道的纳米颗粒不同(范德华力吸附的纳米颗粒可以移动、脱落),其可以保证嵌生a纳米颗粒可以和紧密地和纳米钛酸盐薄膜嵌生在一起(不能移动、脱落)。由于嵌生a纳米颗粒呈岛状分布,受到纳米钛酸盐薄膜基体的空间阻碍作用不能相连,其难以继续合并、长大,因此可以在后续的继续加热过程中仍然保持粒径大致不变。

204.进一步地,所述含有嵌生a纳米颗粒的纳米钛酸盐薄膜的厚度为0.25nm~7nm;

205.作为优选,所述含有嵌生a纳米颗粒的纳米钛酸盐薄膜的厚度为0.25nm~4nm;

206.作为优选,所述含有嵌生a纳米颗粒的纳米钛酸盐薄膜的厚度为0.25nm~3nm;

207.进一步地,所述含有嵌生a纳米颗粒的纳米钛酸盐薄膜的平均面积大于500nm2;

208.作为优选,所述含有嵌生a纳米颗粒的纳米钛酸盐薄膜的平均面积大于5000nm2;

209.作为进一步优选,所述含有嵌生a纳米颗粒的纳米钛酸盐薄膜的平均面积大于20000nm2。

210.进一步地,所述纳米钛酸盐薄膜中的阳离子元素源自于所述碱中对应的阳离子元素;

211.进一步地,所述含有嵌生a纳米颗粒的纳米钛酸盐薄膜主要为低结晶度钛酸盐;

212.进一步地,所述含有嵌生a纳米颗粒的纳米钛酸盐薄膜材料的化学组成包含a组元元素、ti、o,以及碱中对应的阳离子元素;其中,a组元元素与ti的摩尔比满足0《ca/c

ti

≤0.30;例如,当碱为naoh时,所述碱中对应的阳离子元素即为na,则所述含有嵌生a纳米颗粒的纳米钛酸盐薄膜材料的化学组成包含a组元元素、ti、o,以及na元素;

213.进一步地,0《ca/c

ti

≤0.20;进一步地,0《ca/c

ti

≤0.10;

214.进一步地,所述a组元元素纳米颗粒为主要由a组元元素组成的纳米颗粒;

215.进一步地,所述a组元元素氧化物纳米颗粒为主要由a组元元素与o结合形成的氧化物纳米颗粒;

216.进一步地,所述a组元元素与o结合形成的氧化物纳米颗粒包括不同价态的a组元元素与o结合形成的氧化物纳米颗粒;

217.进一步地,根据初始合金中a组元元素的组分的不同,嵌生a纳米颗粒的成分组成也会不同;由于碱溶液中溶解的oh-与o2也能参与对易于氧化的a组元元素的氧化反应;因此,当a组元元素包含易于氧化的元素时,所述a纳米颗粒包含a组元元素与o结合形成的氧化物纳米颗粒;

218.进一步地,

219.当a组元元素主要由au、pt、pd、ru、rh、os、ir、ag在内的不易被氧化的元素组成时,所述制备的含有嵌生a纳米颗粒的纳米钛酸盐薄膜材料中的嵌生a纳米颗粒也主要由这些a组元元素组成,嵌生a纳米颗粒中a组元元素与o结合形成的氧化物含量则会较少;例如,当a组元元素主要由au、pt、pd组成时,嵌生a纳米颗粒主要由au-pt-pd纳米颗粒组成;

220.当a组元元素主要由cu、ni、fe、co在内的易于被氧化的元素组成时,所述制备的含有嵌生a纳米颗粒的纳米钛酸盐薄膜材料中的嵌生a纳米颗粒的组成主要包含a组元元素与o结合形成的氧化物纳米颗粒;例如,当a组元元素主要由cu、fe组成时,含有嵌生a纳米颗粒的纳米钛酸盐薄膜材料中的嵌生a纳米颗粒的组成主要包括氧化铜纳米颗粒、氧化铁纳米颗粒;

221.当a组元元素中同时包含有不易氧化与易于氧化的元素,且不易氧化元素含量较多时,易于氧化元素可以固溶于不易氧化元素中受到保护而不易发生氧化,则嵌生a纳米颗粒主要由包含a组元元素的纳米颗粒组成;例如,当a组元元素包含au、cu,且au含量远超cu含量时,嵌生a纳米颗粒主要由au(cu)纳米颗粒组成,其中cu固溶于au(cu)纳米颗粒中;

222.当a组元元素中同时包含有不易氧化与易于氧化的元素,且易氧化元素含量较多时,则嵌生纳米颗粒中可以同时包含不易氧化元素的纳米颗粒与易于氧化元素的氧化物纳米颗粒。例如,当a组元元素包含au、cu,且cu含量远超au含量时,嵌生a纳米颗粒主要由au-cu纳米颗粒与氧化铜纳米颗粒组成。

223.进一步地,a组元元素包含au、pt、pd、ru、rh、re、os、ir、ag、cu、ni、fe、co中的至少一种,且a中含有ag时,ag在a中的原子百分比含量低于50%;

224.进一步地,a组元元素包含au、pt、pd、ru、rh、os、ir、cu中的至少一种;

225.进一步地,a组元元素包含au、cu中的至少一种;

226.进一步地,所述嵌生a纳米颗粒的粒径为1.0nm~30nm;

227.进一步地,所述嵌生a纳米颗粒的粒径为1.0nm~20nm;

228.进一步地,所述嵌生a纳米颗粒的粒径为1.0nm~10nm;

229.进一步地,所述含有嵌生a纳米颗粒的二维纳米钛酸盐薄膜在最终产物中的产率即为其在最终产物中的重量百分含量;

230.进一步地,所述含有嵌生a纳米颗粒的纳米钛酸盐薄膜在最终产物中的产率为50%~100%;

231.进一步地,所述含有嵌生a纳米颗粒的纳米钛酸盐薄膜在最终产物中的产率为65%~100%;

232.进一步地,所述含有嵌生a纳米颗粒的纳米钛酸盐薄膜在最终产物中的产率为75%~100%;

233.进一步地,所述含有嵌生a纳米颗粒的纳米钛酸盐薄膜在最终产物中的产率为85%~100%;

234.进一步地,所述含有嵌生a纳米颗粒的纳米钛酸盐薄膜在最终产物中的产率为90%~100%;

235.进一步地,所述含有嵌生a纳米颗粒的纳米钛酸盐薄膜在最终产物中的产率为95%~100%;

236.进一步地,所述含有嵌生a纳米颗粒的纳米钛酸盐薄膜在最终产物中的产率为99%~100%;

237.其二方面,本发明还涉及一种含有嵌生a纳米颗粒的纳米钛酸薄膜材料的制备方法,其特征在于,将其一方面所述制备的产物或其一方面所述含有嵌生a纳米颗粒的纳米钛酸薄膜材料与酸溶液反应,收集固态产物,即得到含有嵌生a纳米颗粒的纳米钛酸薄膜材料。

238.通过与酸溶液反应,含有嵌生a纳米颗粒的纳米钛酸盐薄膜材料表面吸附的残余碱首先被中和,然后发生纳米钛酸盐薄膜材料中的阳离子与酸溶液中氢离子的离子交换,进而得到含有嵌生a纳米颗粒的纳米钛酸薄膜材料。

239.进一步地,所述酸溶液包含盐酸、硝酸、硫酸、醋酸、磷酸、草酸、苦味酸、油酸、高氯

酸中的至少一种;

240.由于本方法制备的含有嵌生a纳米颗粒的二维纳米钛酸盐薄膜或二维纳米钛酸薄膜极薄,当酸浓度高于0.1mol/l时,会发生明显的含有嵌生a纳米颗粒的二维纳米钛酸薄膜基体在酸溶液中的进一步溶解。且当嵌生a纳米颗粒包含氧化物时,较高浓度的酸液还会与嵌生的纳米氧化物颗粒反应。因此,为了防止含有嵌生a纳米颗粒的纳米钛酸薄膜基体与酸的进一步反应溶解,所述酸溶液中氢离子浓度低于0.1mol/l;

241.作为优选,所述酸溶液中氢离子浓度为0.0001mol/l~0.09mol/l;

242.作为优选,所述酸溶液中氢离子浓度为0.0001mol/l~0.05mol/l;

243.作为进一步优选,所述酸溶液中氢离子浓度为0.0001mol/l~0.01mol/l。

244.进一步地,含有嵌生a纳米颗粒的纳米钛酸盐薄膜材料与酸溶液反应的具体步骤为:1)当嵌生a纳米颗粒包含氧化物纳米颗粒时,将含有嵌生a纳米颗粒的纳米钛酸盐薄膜材料分散在水中,在搅拌状态下,将所述酸溶液逐渐加入其中,使混合溶液ph值持续下降,并最终将混合溶液的ph值控制保持在3~5之间,1min~5h后,进行分离、清洗、干燥,得到含有嵌生a纳米颗粒的纳米钛酸薄膜材料。当ph值控制保持在3~5之间,即混合溶液中氢离子对应的浓度为0.00001mol/l~0.001mol/l时,可以确保整个过程中含有嵌生a纳米颗粒的二维纳米钛酸盐薄膜材料表面吸附的残余碱首先被中和,然后发生含有嵌生a纳米颗粒的二维纳米钛酸盐薄膜材料中的阳离子与酸溶液中氢离子的离子交换,进而获得未与酸溶液明显反应的含有嵌生a纳米颗粒的二维纳米钛酸薄膜材料。2)当嵌生a纳米颗粒不包含氧化物纳米颗粒时,将含有嵌生a纳米颗粒的纳米钛酸盐薄膜材料分散在水中,在搅拌状态下,将所述酸溶液逐渐加入其中,使混合溶液ph值持续下降,并最终将混合溶液的ph值控制保持在2~5之间,1min~5h后,进行分离、清洗、干燥,得到含有嵌生a纳米颗粒的纳米钛酸薄膜材料。

245.进一步地,所述含有嵌生a纳米颗粒的二维纳米钛酸薄膜的厚度为0.25nm~7nm;

246.进一步地,所述含有嵌生a纳米颗粒的二维纳米钛酸薄膜的厚度为0.25nm~4nm;

247.作为优选,所述含有嵌生a纳米颗粒的二维纳米钛酸薄膜的厚度为0.25nm~3nm;

248.进一步地,所述含有嵌生a纳米颗粒的二维纳米钛酸薄膜的平均面积大于500nm2;作为优选,所述含有嵌生a纳米颗粒的二维纳米钛酸薄膜的平均面积大于5000nm2;作为进一步优选,所述含有嵌生a纳米颗粒的二维纳米钛酸薄膜的平均面积大于20000nm2;

249.进一步地,所述含有嵌生a纳米颗粒的纳米钛酸薄膜主要为低结晶度钛酸;

250.进一步地,所述含有嵌生a纳米颗粒的二维纳米钛酸薄膜材料的主要化学组成包括a组元元素、ti、h、o元素;其中,a组元元素与ti的摩尔比满足0《ca/c

ti

≤0.30;

251.进一步地,0《ca/c

ti

≤0.20;进一步地,0《ca/c

ti

≤0.10;

252.进一步地,所述嵌生a纳米颗粒的粒径范围为1.0nm~30nm;

253.进一步地,所述嵌生a纳米颗粒的粒径范围为1.0nm~20nm;

254.进一步地,所述嵌生a纳米颗粒的粒径范围为1.0nm~10nm;

255.进一步地,所述含有嵌生a纳米颗粒的二维纳米钛酸薄膜在产物中的产率即为其在最终产物中的重量百分含量;

256.进一步地,所述含有嵌生a纳米颗粒的纳米钛酸薄膜在最终产物中的产率为50%~100%;

257.进一步地,所述含有嵌生a纳米颗粒的纳米钛酸薄膜在最终产物中的产率为65%~100%;

258.进一步地,所述含有嵌生a纳米颗粒的纳米钛酸薄膜在最终产物中的产率为75%~100%;

259.进一步地,所述含有嵌生a纳米颗粒的纳米钛酸薄膜在最终产物中的产率为85%~100%;

260.进一步地,所述含有嵌生a纳米颗粒的纳米钛酸薄膜在最终产物中的产率为90%~100%;

261.进一步地,所述含有嵌生a纳米颗粒的纳米钛酸薄膜在最终产物中的产率为95%~100%;

262.进一步地,所述含有嵌生a纳米颗粒的纳米钛酸薄膜在最终产物中的产率为99%~100%;

263.可以理解,其二方面产物是其一方面产物经酸处理获得,则其二方面所述含有嵌生a纳米颗粒的二维纳米钛酸薄膜在最终产物中的产率与其一方面所述的含有嵌生a纳米颗粒的二维纳米钛酸盐薄膜在最终产物中的产率基本一致。

264.进一步地,所述a纳米颗粒包括a组元元素纳米颗粒、a组元元素氧化物纳米颗粒中的至少一种;

265.进一步地,其二方面产物中所述嵌生a纳米颗粒的成分与组成与其一方面所述的嵌生a纳米颗粒的成分与组成特征一致,详见其一方面所述。

266.进一步地,

267.当a组元元素主要由au、pt、pd、ru、rh、os、ir、ag在内的不易被氧化的元素组成时,所述制备的含有嵌生a纳米颗粒的纳米钛酸薄膜材料中的嵌生a纳米颗粒也主要由这些a组元元素组成,嵌生a纳米颗粒中a组元元素与o结合形成的氧化物含量则会较少;例如,当a组元元素主要由au、pt、pd组成时,嵌生a纳米颗粒主要由au-pt-pd纳米颗粒组成;

268.当a组元元素主要由cu、ni、fe、co在内的易于被氧化的元素组成时,所述制备的含有嵌生a纳米颗粒的纳米钛酸薄膜材料中的嵌生a纳米颗粒的组成主要包含a组元元素与o结合形成的氧化物纳米颗粒;例如,当a组元元素主要由cu、fe组成时,含有嵌生a纳米颗粒的纳米钛酸薄膜材料中的嵌生a纳米颗粒的组成主要包括氧化铜纳米颗粒、氧化铁纳米颗粒;

269.当a组元元素中同时包含有不易氧化与易于氧化的元素,且不易氧化元素含量较多时,易于氧化元素可以固溶于不易氧化元素中受到保护而不易发生氧化,则嵌生a纳米颗粒主要由包含a组元元素的纳米颗粒组成;例如,当a组元元素包含au、cu,且au含量远超cu含量时,嵌生a纳米颗粒主要由au(cu)纳米颗粒组成,其中cu固溶于au(cu)纳米颗粒中;

270.当a组元元素中同时包含有不易氧化与易于氧化的元素,且易氧化元素含量较多时,则嵌生纳米颗粒中可以同时包含不易氧化元素的纳米颗粒与易于氧化元素的氧化物纳米颗粒。例如,当a组元元素包含au、cu,且cu含量远超au含量时,嵌生a纳米颗粒主要由au-cu纳米颗粒与氧化铜纳米颗粒组成。

271.进一步地,a组元元素包含au、pt、pd、ru、rh、re、os、ir、ag、cu、ni、fe、co中的至少一种,且a中含有ag时,ag在a中的原子百分比含量低于50%;

272.进一步地,a组元元素包含au、pt、pd、ru、rh、os、ir、cu中的至少一种;

273.进一步地,a组元元素包含au、cu中的至少一种;

274.进一步地,所述嵌生a纳米颗粒主要通过嵌生的方式存在于二维纳米钛酸薄膜中;

275.进一步地,所述嵌生a纳米颗粒除了部分体积嵌生在二维纳米钛酸薄膜之中外,还包括未有嵌生在薄膜之中的裸露体积部分;

276.进一步地,所述嵌生a纳米颗粒与普通的靠范德华力吸附主导的其它文献报道的纳米颗粒不同(范德华力吸附的纳米颗粒可以移动、脱落),其可以保证掺杂a纳米颗粒可以和紧密地和纳米钛酸薄膜嵌生在一起(不能移动、脱落)。由于嵌生a纳米颗粒呈岛状分布,受到纳米钛酸薄膜基体的空间阻碍作用不能相连,因此当嵌生a纳米颗粒含量不多时,可以在后续的继续加热过程中仍然保持粒径大致不变。

277.其三方面,本发明还涉及一种含有嵌生a纳米颗粒的纳米tio2片粉的制备方法,其特征在于,将其二方面所述制备的产物或其二方面所述含有嵌生a纳米颗粒的纳米钛酸薄膜材料进行热处理制备。

278.进一步地,所述热处理的时间为1min~48h;

279.作为优选,所述热处理时间为10min~3h;

280.进一步地,所述热处理的温度范围为400℃~1500℃;

281.进一步地,所述热处理的温度范围为400℃~1000℃;

282.当选择上述温度范围低值时,需要较长的时间来使纳米钛酸薄膜变成纳米tio2片,当选择上述温度范围高值时,需要较短的时间来使纳米钛酸薄膜变成纳米tio2片;

283.发生进一步地,所述热处理过程中,随着热处理温度与时间的增加,二维纳米钛酸薄膜将会面积收缩,厚度增加,进而发生由二维纳米钛酸薄膜向晶态纳米tio2片粉的转变。由于嵌生a纳米颗粒被二维纳米钛酸薄膜基体所分开隔离,因此,在二维纳米钛酸薄膜发生物质转变并变厚的过程中,如果嵌生a纳米颗粒在基体中的含量不高,分布稀疏,则嵌生a纳米颗粒难以相互合并、长大,其大小和形貌将处于稳定状态,即其粒径不会随着热处理温度的升高与热处理时间延长而明显长大;如果嵌生a纳米颗粒在基体中的含量高,分布密集,则嵌生a纳米颗粒可以相互合并、长大,其粒径可以随着热处理温度的升高与热处理时间延长而明显长大;

284.进一步地,当生成的纳米tio2片的厚度不超过嵌生a纳米颗粒的外径时,a纳米颗粒将会部分内嵌分布在纳米tio2片中;

285.进一步地,当生成的纳米tio2片的厚度超过嵌生a纳米颗粒的外径时,a纳米颗粒可以全部或部分内嵌分布在纳米tio2片中;

286.进一步的,所述含有嵌生a纳米颗粒的的纳米tio2片粉中纳米tio2的相组成包括板钛矿型tio2、纳米锐钛矿型纳米tio2、金红石型纳米tio2中的至少一种。

287.进一步地,在热处理过程过程中,纳米钛酸基体形貌将会发生由薄膜到片的转变且厚度明显增加,同时,还会发生由钛酸到纳米tio2的转变。

288.具体来说,随着热处理温度与热处理时间的增加,含有嵌生a纳米颗粒的纳米钛酸薄膜热处理后的产物会发生“含有嵌生a纳米颗粒的纳米钛酸薄膜

”→“

含有嵌生a纳米颗粒的锐钛矿型纳米tio2片

”→“

含有嵌生a纳米颗粒的金红石型纳米tio2片”的连续转变。

289.在转变的过程中,某些热处理温度与时间对应的产物状态,可能会有两种晶型的

共存,如“含有嵌生a纳米颗粒的纳米钛酸薄膜”与“含有嵌生a纳米颗粒的锐钛矿型纳米tio2片”的共存,以及“含有嵌生a纳米颗粒的锐钛矿型纳米tio2片”与“含有嵌生a纳米颗粒的金红石型纳米tio2片”的共存。

290.进一步地,所述含有嵌生a纳米颗粒的纳米tio2片的形状为板片状;

291.进一步地,所述含有嵌生a纳米颗粒的纳米tio2片的厚度为1nm~40nm;

292.进一步地,所述含有嵌生a纳米颗粒的纳米tio2片的厚度为1nm~20nm;

293.进一步地,所述含有嵌生a纳米颗粒的纳米tio2片的平均面积不低于100nm2;

294.进一步地,所述含有嵌生a纳米颗粒的纳米tio2片的平均面积不低于1000nm2;

295.进一步地,所述含有嵌生a纳米颗粒的纳米tio2片的平均面积不低于4000nm2;

296.进一步地,所述嵌生a纳米颗粒的粒径范围为1.0nm~100nm;

297.如果嵌生a纳米颗粒在基体中的含量高,分布密集,则嵌生a纳米颗粒可以相互合并、长大,其粒径可以随着热处理温度的升高与热处理时间延长而明显长大;

298.进一步地,所述嵌生a纳米颗粒的粒径范围为1.0nm~50nm;

299.进一步地,所述嵌生a纳米颗粒的粒径范围为1.0nm~30nm;

300.进一步地,所述嵌生a纳米颗粒的粒径范围为1.0nm~20nm;

301.进一步地,所述嵌生a纳米颗粒的粒径范围为1.0nm~10nm;

302.进一步地,所述含有嵌生a纳米颗粒的纳米tio2片粉的主要化学组成包括a组元元素、ti、o;其中,a组元元素与ti的摩尔比满足0《ca/c

ti

≤0.30;

303.进一步地,0《ca/c

ti

≤0.20;进一步地,0《ca/c

ti

≤0.10;

304.进一步地,所述纳米tio2片粉基于的化学组成包含ti、o;

305.进一步地,所述嵌生a纳米颗粒主要通过嵌生的方式存在于纳米tio2片粉中;

306.进一步地,所述嵌生a纳米颗粒除了部分体积嵌生在纳米tio2片粉之中外,还包括未有嵌生在纳米tio2片粉之中的裸露体积部分;

307.进一步地,其三方面产物是其二方面产物经热处理获得,则其三方面所述含有嵌生a纳米颗粒的纳米tio2片在最终产物中的产率与其二方面所述的含有嵌生a纳米颗粒的二维纳米钛酸薄膜在最终产物中的产率一致,也与其一方面所述的含有嵌生a纳米颗粒的二维纳米钛酸盐薄膜在最终产物中的产率一致。详见其二方面与其一方面所述。

308.进一步地,所述a纳米颗粒包括a组元元素纳米颗粒、a组元元素氧化物纳米颗粒中的至少一种;

309.进一步地,其三方面产物中所述嵌生a纳米颗粒的成分与组成与其一方面及其二方面所述的嵌生a纳米颗粒的成分与组成特征一致,详见其一方面所述。

310.进一步地,

311.当a组元元素主要由au、pt、pd、ru、rh、os、ir、ag在内的不易被氧化的元素组成时,所述制备的含有嵌生a纳米颗粒的纳米tio2片粉中的嵌生a纳米颗粒也主要由这些a组元元素组成,嵌生a纳米颗粒中a组元元素与o结合形成的氧化物含量则会较少;例如,当a组元元素主要由au、pt、pd组成时,嵌生a纳米颗粒主要由au-pt-pd纳米颗粒组成;

312.当a组元元素主要由cu、ni、fe、co在内的易于被氧化的元素组成时,所述制备的含有嵌生a纳米颗粒的纳米tio2片粉中的嵌生a纳米颗粒的组成主要包含a组元元素与o结合形成的氧化物纳米颗粒;例如,当a组元元素主要由cu、fe组成时,含有嵌生a纳米颗粒的纳

米tio2片粉中的嵌生a纳米颗粒的组成主要包括氧化铜纳米颗粒、氧化铁纳米颗粒;

313.当a组元元素中同时包含有不易氧化与易于氧化的元素,且不易氧化元素含量较多时,易于氧化元素可以固溶于不易氧化元素中受到保护而不易发生氧化,则嵌生a纳米颗粒主要由包含a组元元素的纳米颗粒组成;例如,当a组元元素包含au、cu,且au含量远超cu含量时,嵌生a纳米颗粒主要由au(cu)纳米颗粒组成,其中cu固溶于au(cu)纳米颗粒中;

314.当a组元元素中同时包含有不易氧化与易于氧化的元素,且易氧化元素含量较多时,则嵌生纳米颗粒中可以同时包含不易氧化元素的纳米颗粒与易于氧化元素的氧化物纳米颗粒。例如,当a组元元素包含au、cu,且cu含量远超au含量时,嵌生a纳米颗粒主要由au-cu纳米颗粒与氧化铜纳米颗粒组成。

315.进一步地,a组元元素包含au、pt、pd、ru、rh、re、os、ir、ag、cu、ni、fe、co中的至少一种,且a中含有ag时,ag在a中的原子百分比含量低于50%;

316.进一步地,a组元元素包含au、pt、pd、ru、rh、os、ir、cu中的至少一种;

317.进一步地,a组元元素包含au、cu中的至少一种;

318.进一步地,所述嵌生a纳米颗粒主要通过嵌生的方式存在于纳米tio2片粉中;

319.进一步地,所述嵌生a纳米颗粒除了部分体积嵌生在纳米tio2片粉之中外,还包括未有嵌生在纳米tio2片粉之中的裸露体积部分。

320.其四方面,本发明还涉及一种含有嵌生a纳米颗粒的钛酸盐纳米管的制备方法,其特征在于,包括如下步骤制备:

321.将含有其一方面所述产物或嵌生a纳米颗粒的纳米钛酸盐薄膜或(和)其二方面所述产物或嵌生a纳米颗粒的纳米钛酸薄膜的固态物质与碱溶液密封于封闭容器中,随后在高于t

f溶液

的温度t2进行高温高压处理;其中,t

f溶液

为常压下所述参与反应碱溶液的沸点温度,且t1≤t

f溶液

《t2;反应一定时间后,降低封闭容器的温度并使压力恢复到常压,收集最终固态产物,即得到含有嵌生a纳米颗粒的钛酸盐纳米管;其中,a纳米颗粒包括a组元元素纳米颗粒、a组元元素氧化物纳米颗粒中的至少一种。

322.进一步地,所述碱溶液包含naoh、koh、lioh、rboh、ba(oh)2、ca(oh)2、sr(oh)2溶液中的至少一种;

323.进一步地,所述碱溶液中的溶剂包含水;作为优选,所述碱溶液中的溶剂为水;

324.进一步地,所述碱溶液中碱的浓度为5.1~25mol/l;

325.作为优选,所述碱溶液中碱的浓度为5.1~15mol/l;

326.作为优选,所述碱溶液中碱的浓度为7~15mol/l;作为进一步优选,所述碱溶液中碱的浓度为7~12mol/l;

327.作为进一步优选,所述碱溶液中碱的浓度为10~15mol/l;

328.进一步的,所述碱的浓度指碱中oh-的浓度;

329.进一步地,与含有其一方面所述嵌生a纳米颗粒的纳米钛酸盐薄膜或(和)其二方面所述嵌生a纳米颗粒的纳米钛酸薄膜的固态物质混合的碱溶液中碱为过量剂量,且碱溶液的体积为所述固态物质体积的5倍以上;

330.进一步地,碱溶液的体积为所述固态物质体积的10倍以上;进一步地,碱溶液的体积为所述固态物质体积的20倍以上;

331.作为优选方案,

332.所述“含有其一方面所述嵌生a纳米颗粒的纳米钛酸盐薄膜或(和)其二方面所述嵌生a纳米颗粒的纳米钛酸薄膜的固态物质与碱溶液”为其一方面所述经过步骤一和步骤二所得的析氢脱t反应结束后的含有嵌生a纳米颗粒的固态絮状产物及对应的碱溶液;

333.即:将其一方面所述经过步骤一和步骤二所得的析氢脱t反应结束后的含有嵌生a纳米颗粒的固态絮状产物及对应的碱溶液密封于封闭容器中,随后在高于t

f溶液

的温度t2进行高温高压处理;其中,t

f溶液

为常压下所述参与反应碱溶液的沸点温度,且t1≤t

f溶液

《t2;一定反应时间后,降低封闭容器的温度并使压力恢复到常压,收集最终固态产物,即得到含有嵌生a纳米颗粒的钛酸盐纳米管;其中,a纳米颗粒包括a组元元素纳米颗粒、a组元元素氧化物纳米颗粒中的至少一种。

334.该优选方案不需要将含有嵌生a纳米颗粒的固态絮状产物及对应的碱溶液分离,然后再与碱混合,也不需碱溶液降温再升温(t1《t2),且碱浓度也满足该优选方案高温高压反应的要求。因此,这是最经济简便的操作方案。

335.进一步地,所述高温高压处理过程中,薄膜状钛酸盐或(和)薄膜状钛酸向管状钛酸盐转化,且t1≤t

f溶液

《t2;

336.进一步地,所述反应在高于常压的密闭容器中进行,从而使碱溶液的温度可以加热到其常压下的沸点温度t

f溶液

以上,从而实现含有嵌生a纳米颗粒的薄膜状钛酸盐或(和)含有嵌生a纳米颗粒的薄膜状钛酸在高温高压下向管状钛酸盐转化。

337.进一步地,密闭容器中,当碱溶液品种与浓度确定时,某一确定的温度值下必定对应某一确定值的压力,即压力值是温度值的函数;温度越高,压力也越高。

338.进一步地,t

f溶液

《t2《300℃;进一步地,t

f溶液

《t2《250℃;

339.进一步地,t

f溶液

《t2《200℃;进一步地,t

f溶液

《120℃《t2《200℃;

340.进一步地,t

f溶液

《140℃《t2《200℃;进一步地,t

f溶液

《150℃《t2《180℃;

341.进一步地,所述t2温度高温高压处理时间为0.1h~10h;进一步地,所述t2温度高温高压处理时间为0.1h~1h;进一步地,所述t2温度高温高压处理时间为0.1h~0.5h;进一步地优选,所述t2温度高温高压处理时间为0.1h~0.2h;

342.由于反应平衡后,继续保温也能得到产物,因此,所述保温时间也可以选择较长的时间值。

343.进一步地,所述含有嵌生a纳米颗粒的钛酸盐纳米管的外径为2nm~25nm;

344.进一步地,所述含有嵌生a纳米颗粒的钛酸盐纳米管的外径为3nm~15nm;

345.进一步地,所述含有嵌生a纳米颗粒的钛酸盐纳米管的平均长度大于其平均外径的5倍。

346.进一步地,所述a纳米颗粒的粒径范围为1.0nm~40nm;

347.进一步地,所述a纳米颗粒的粒径范围为1.0nm~20nm;

348.进一步地,所述a纳米颗粒的粒径范围为1.0nm~10nm;

349.进一步地,所述含有嵌生a纳米颗粒的钛酸盐纳米管主要为低结晶度钛酸盐;

350.进一步地,所述嵌生a纳米颗粒主要通过嵌生的方式存在于钛酸盐纳米管中;

351.所述嵌生,是指原位镶嵌生成的一种形成方式,即所述嵌生a纳米颗粒通过被钛酸盐纳米管部分或全部包裹的方式生成,不依靠外加或者外混的方式使其镶嵌在其中。

352.进一步地,所述嵌生a纳米颗粒除了部分体积嵌生在钛酸盐纳米管之中外,还包括

未有嵌生在钛酸盐纳米管之中的裸露体积部分;

353.进一步地,所述钛酸盐纳米管中的阳离子元素源自于所述碱中对应的阳离子元素;

354.进一步地,所述含有嵌生a纳米颗粒的钛酸盐纳米管的化学组成包含a组元元素、ti、o,以及碱中对应的阳离子元素;其中,a组元元素与ti的摩尔比满足0《ca/c

ti

≤0.30;例如,当碱为naoh时,所述碱中对应的阳离子元素即为na,则所述含有嵌生纳米颗粒的钛酸盐纳米管的化学组成包含a组元元素、ti、o,以及na元素;

355.进一步地,0《ca/c

ti

≤0.20;进一步地,0《ca/c

ti

≤0.10;

356.进一步地,所述钛酸盐纳米管基体的化学组成包含ti、o,以及碱中对应的阳离子元素;

357.进一步地,所述a组元元素纳米颗粒为主要由a组元元素组成的纳米颗粒;

358.进一步地,所述a组元元素氧化物纳米颗粒为主要由a组元元素与o结合形成的氧化物纳米颗粒;

359.进一步地,所述a组元元素与o结合形成的氧化物纳米颗粒包括不同价态的a组元元素与o结合形成的氧化物纳米颗粒;

360.进一步地,根据初始合金中a组元元素的组分的不同,嵌生a纳米颗粒的成分组成也会不同;由于碱溶液中溶解的oh-与o2也能参与反应;因此,当a组元元素包含易于氧化的元素时,a纳米颗粒包含a组元元素与o结合形成的氧化物纳米颗粒;

361.进一步地,

362.当a组元元素主要由au、pt、pd、ru、rh、os、ir、ag在内的不易被氧化的元素组成时,所述制备的含有嵌生a纳米颗粒的钛酸盐纳米管中的嵌生a纳米颗粒也主要由这些a组元元素组成,嵌生a纳米颗粒中a组元元素与o结合形成的氧化物含量则会较少;例如,当a组元元素主要由au、pt、pd组成时,嵌生a纳米颗粒主要由au-pt-pd纳米颗粒组成;

363.当a组元元素主要由cu、ni、fe、co在内的易于被氧化的元素组成时,所述制备的含有嵌生a纳米颗粒的钛酸盐纳米管中的嵌生a纳米颗粒的组成主要包含a组元元素与o结合形成的氧化物纳米颗粒;例如,当a组元元素主要由cu、fe组成时,含有嵌生a纳米颗粒的钛酸盐纳米管中的嵌生a纳米颗粒的组成主要包括氧化铜纳米颗粒、氧化铁纳米颗粒;

364.当a组元元素中同时包含有不易氧化与易于氧化的元素,且不易氧化元素含量较多时,易于氧化元素可以固溶于不易氧化元素中受到保护而不易发生氧化,则嵌生a纳米颗粒主要由包含a组元元素的纳米颗粒组成;例如,当a组元元素包含au、cu,且au含量远超cu含量时,嵌生a纳米颗粒主要由au(cu)纳米颗粒组成,其中cu固溶于au(cu)纳米颗粒中;

365.当a组元元素中同时包含有不易氧化与易于氧化的元素,且易氧化元素含量较多时,则嵌生纳米颗粒中可以同时包含不易氧化元素的纳米颗粒与易于氧化元素的氧化物纳米颗粒。例如,当a组元元素包含au、cu,且cu含量远超au含量时,嵌生a纳米颗粒主要由au-cu纳米颗粒与氧化铜纳米颗粒组成。

366.进一步地,a组元元素包含au、pt、pd、ru、rh、re、os、ir、ag、cu、ni、fe、co中的至少一种,且a中含有ag时,ag在a中的原子百分比含量低于50%;

367.进一步地,a组元元素包含au、pt、pd、ru、rh、os、ir、cu中的至少一种;

368.进一步地,a组元元素包含au、cu中的至少一种;

369.进一步地,所述含有嵌生a纳米颗粒的钛酸盐纳米管在最终固态产物中的产率即为其在最终产物中的重量百分含量;

370.进一步地,所述含有嵌生a纳米颗粒的钛酸盐纳米管主要通过含有嵌生a纳米颗粒的钠米钛酸盐薄膜经高温高压处理制备,因此,当高温高压处理不完全时,所得产物中也会包含含有嵌生a纳米颗粒的钠米钛酸盐薄膜;

371.进一步地,所述含有嵌生a纳米颗粒的钛酸盐纳米管在最终产物中的重量百分比含量高于50%;

372.进一步地,所述含有嵌生a纳米颗粒的钛酸盐纳米管在最终产物中的重量百分比含量高于90%;

373.其五方面,本发明还涉及一种含有嵌生a纳米颗粒的钛酸纳米管的制备方法,其特征在于,通过将其四方面所述制备的产物或其四方面所述含有嵌生a纳米颗粒的钛酸盐纳米管与酸溶液反应,收集固态产物,即得到含有嵌生a纳米颗粒的钛酸纳米管。

374.进一步地,所述酸溶液包含盐酸、硝酸、硫酸、醋酸、磷酸、草酸、苦味酸、油酸、高氯酸中的至少一种。

375.通过与酸溶液反应,所述含有嵌生a纳米颗粒的钛酸盐纳米管表面吸附的残余碱首先被中和,然后发生含有嵌生a纳米颗粒的钛酸盐纳米管与酸溶液中氢离子的离子交换,进而获得含有嵌生a纳米颗粒的钛酸纳米管。

376.进一步地,所述酸溶液中氢离子浓度为0.0001mol/l~0.09mol/l;

377.作为优选,所述酸溶液中氢离子浓度为0.0001mol/l~0.05mol/l;

378.作为优选,所述酸溶液中氢离子浓度为0.0001mol/l~0.01mol/l;

379.进一步地,含有嵌生a纳米颗粒的钛酸盐纳米管材料与酸溶液反应的具体步骤为:1)当嵌生a纳米颗粒包含氧化物纳米颗粒时,将含有嵌生a纳米颗粒的钛酸盐纳米管材料分散在水中,在搅拌状态下,将所述酸溶液逐渐加入其中,使混合溶液ph值持续下降,并最终将混合溶液的ph值控制保持在3~5之间,即混合溶液中氢离子对应的浓度为0.00001mol/l~0.001mol/l。1min~5h后,进行分离、清洗、干燥,得到含有嵌生a纳米颗粒的钛酸纳米管材料。2)当嵌生a纳米颗粒不包含氧化物纳米颗粒时,将含有嵌生a纳米颗粒的钛酸盐纳米管粉体材料分散在水中,在搅拌状态下,将所述酸溶液逐渐加入其中,使混合溶液ph值持续下降,并最终将混合溶液的ph值控制保持在2~5之间,即混合溶液中氢离子对应的浓度为0.00001mol/l~0.01mol/l。1min~5h后,进行分离、清洗、干燥,得到含有嵌生a纳米颗粒的钛酸纳米管材料。

380.进一步地,所述a纳米颗粒的粒径范围为1.0nm~40nm;

381.进一步地,所述a纳米颗粒的粒径范围为1.0nm~20nm;

382.进一步地,所述a纳米颗粒的粒径范围为1.0nm~10nm;

383.进一步地,所述含有嵌生a纳米颗粒的钛酸纳米管的外径范围为2nm~25nm;

384.进一步地,所述含有嵌生a纳米颗粒的钛酸纳米管的外径范围为3nm~15nm;

385.进一步地,所述含有嵌生a纳米颗粒的钛酸纳米管的平均长度大于其平均外径的5倍;

386.进一步地,所述含有嵌生a纳米颗粒的钛酸纳米管主要为低结晶度钛酸;

387.进一步地,所述嵌生a纳米颗粒主要通过嵌生的方式存在于钛酸纳米管中;

388.进一步地,所述嵌生a纳米颗粒除了部分体积嵌生在钛酸纳米管之中外,还包括未有嵌生在钛酸纳米管之中的裸露体积部分;

389.进一步地,所述含有嵌生a纳米颗粒的钛酸纳米管的化学组成包含a组元元素、ti、o,h;其中,a组元元素与ti的摩尔比满足0《ca/c

ti

≤0.30;进一步地,0《ca/c

ti

≤0.20;进一步地,0《ca/c

ti

≤0.10;

390.进一步地,所述钛酸纳米管基体的化学组成包含ti、o,h;

391.进一步地,所述a纳米颗粒包括a组元元素纳米颗粒、a组元元素氧化物纳米颗粒中的至少一种;

392.进一步地,所述a组元元素纳米颗粒为主要由a组元元素组成的纳米颗粒;

393.进一步地,所述a组元元素氧化物纳米颗粒为主要由a组元元素与o结合形成的氧化物纳米颗粒;

394.进一步地,所述a组元元素与o结合形成的氧化物纳米颗粒包括不同价态的a组元元素与o结合形成的氧化物纳米颗粒;

395.进一步地,其五方面产物为其四方面产物与酸溶液反应获得,因此,其五方面产物中所述嵌生a纳米颗粒的成分与组成与其四方面所述的嵌生a纳米颗粒的成分与组成特征一致,详见其四方面所述。

396.进一步地,

397.当a组元元素主要由au、pt、pd、ru、rh、os、ir、ag在内的不易被氧化的元素组成时,所述制备的含有嵌生a纳米颗粒的钛酸纳米管中的嵌生a纳米颗粒也主要由这些a组元元素组成,嵌生a纳米颗粒中a组元元素与o结合形成的氧化物含量则会较少;例如,当a组元元素主要由au、pt、pd组成时,嵌生a纳米颗粒主要由au-pt-pd纳米颗粒组成;

398.当a组元元素主要由cu、ni、fe、co在内的易于被氧化的元素组成时,所述制备的含有嵌生a纳米颗粒的钛酸纳米管中的嵌生a纳米颗粒的组成主要包含a组元元素与o结合形成的氧化物纳米颗粒;例如,当a组元元素主要由cu、fe组成时,含有嵌生a纳米颗粒的钛酸纳米管中的嵌生a纳米颗粒的组成主要包括氧化铜纳米颗粒、氧化铁纳米颗粒;

399.当a组元元素中同时包含有不易氧化与易于氧化的元素,且不易氧化元素含量较多时,易于氧化元素可以固溶于不易氧化元素中受到保护而不易发生氧化,则嵌生a纳米颗粒主要由包含a组元元素的纳米颗粒组成;例如,当a组元元素包含au、cu,且au含量远超cu含量时,嵌生a纳米颗粒主要由au(cu)纳米颗粒组成,其中cu固溶于au(cu)纳米颗粒中;

400.当a组元元素中同时包含有不易氧化与易于氧化的元素,且易氧化元素含量较多时,则嵌生纳米颗粒中可以同时包含不易氧化元素的纳米颗粒与易于氧化元素的氧化物纳米颗粒。例如,当a组元元素包含au、cu,且cu含量远超au含量时,嵌生a纳米颗粒主要由au-cu纳米颗粒与氧化铜纳米颗粒组成。

401.进一步地,a组元元素包含au、pt、pd、ru、rh、re、os、ir、ag、cu、ni、fe、co中的至少一种,且a中含有ag时,ag在a中的原子百分比含量低于50%;

402.进一步地,a组元元素包含au、pt、pd、ru、rh、os、ir、cu中的至少一种;

403.进一步地,a组元元素包含au、cu中的至少一种;

404.其六方面,本发明还涉及一种含有嵌生a纳米颗粒的tio2纳米管/棒的制备方法,其特征在于,通过将其五方面所述制备的产物或其五方面所述含有嵌生a纳米颗粒的钛酸

纳米管进行热处理制备。

405.进一步地,所述热处理的温度为400℃~1500℃;

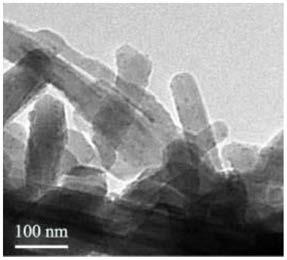

406.进一步地,所述热处理的温度为400℃~1000℃;

407.进一步地,所述热处理的时间为1min~48h;

408.作为优选,所述热处理时间为10min~3h;

409.当选择温度为上述范围低值时,需要较长的时间来完成钛酸纳米管向晶态tio2纳米管/棒的转化,当选择温度为上述范围高值时,需要较短的时间来完成钛酸纳米管向晶态tio2纳米管/棒的转化。

410.进一步地,所述热处理过程中,随着热处理温度与时间的增加,钛酸纳米管发生向tio2纳米管的转变。由于嵌生于钛酸纳米管或tio2纳米管中的嵌生a纳米颗粒被钛酸纳米管或tio2纳米管所分开隔离,因此,在钛酸纳米管发生向tio2纳米管的转变过程中,如果嵌生a纳米颗粒在基体中的含量不高,分布稀疏,则嵌生a纳米颗粒难以继续相互合并、长大,其大小和形貌将处于稳定状态,不会随着热处理温度的升高与热处理时间的延长而明显变化;如果嵌生a纳米颗粒在基体中的含量高,分布密集,则嵌生a纳米颗粒可以相互合并、长大,其粒径可以随着热处理温度的升高与热处理时间延长而明显长大;

411.进一步地,所述晶态tio2纳米管/棒是指晶态tio2纳米管/棒的形状包括管、棒中的至少一种;当管内径缩小为零时,即为棒的形状;

412.进一步地,所述含有嵌生a纳米颗粒的tio2纳米管/棒的相组成包括板钛矿型tio2、锐钛矿型tio2、金红石型tio2中的至少一种;

413.进一步地,随着热处理温度与热处理时间的增加,含有嵌生a纳米颗粒的钛酸纳米管热处理后的产物会发生“含有嵌生a纳米颗粒的钛酸纳米管

”→“

含有嵌生a纳米颗粒的锐钛矿型纳米tio2管

”→“

含有嵌生a纳米颗粒的金红石型纳米tio2管/棒”的连续转变。

414.在转变的过程中,某些热处理温度与时间对应的产物状态,可能会有两种晶型的共存,如“含有嵌生a纳米颗粒的钛酸纳米管”与“含有嵌生a纳米颗粒的锐钛矿型纳米tio2管”的共存,以及“含有嵌生a纳米颗粒的锐钛矿型纳米tio2管”与“含有嵌生a纳米颗粒的金红石型纳米tio2管/棒”的共存。

415.进一步地,所述嵌生a纳米颗粒的粒径范围为1.0nm~100nm;

416.如果嵌生a纳米颗粒在基体中的含量高,分布密集,则嵌生a纳米颗粒可以相互合并、长大,其粒径可以随着热处理温度的升高与热处理时间延长而明显长大;

417.进一步地,所述嵌生a纳米颗粒的粒径范围为1.0nm~60nm;

418.进一步地,所述嵌生a纳米颗粒的粒径范围为1.0nm~30nm;

419.进一步地,所述嵌生a纳米颗粒的粒径范围为1.0nm~20nm;

420.进一步地,所述嵌生a纳米颗粒的粒径范围为1.0nm~10nm;

421.进一步地,所述含有嵌生a纳米颗粒的tio2纳米管/棒的平均长度大于其平均外径的3倍;

422.进一步地,所述含有嵌生a纳米颗粒的tio2纳米管/棒的外径为2nm~25nm;

423.进一步地,所述含有嵌生a纳米颗粒的tio2纳米管/棒的外径为3nm~20nm;

424.进一步地,所述嵌生a纳米颗粒主要通过嵌生的方式存在于晶态tio2纳米管/棒中;

425.进一步地,所述嵌生a纳米颗粒的嵌生方式包括全部体积内嵌分布在tio2纳米管/棒之中,或者部分体积内嵌分布在tio2纳米管/棒之中,还包括未有嵌生在tio2纳米管/棒之中的裸露体积部分。

426.进一步地,所述含有嵌生a纳米颗粒的晶态tio2纳米管/棒的主要化学组成包括a组元元素、ti、o;其中,a组元元素与ti的摩尔比满足0《ca/c

ti

≤0.30;

427.进一步地,0《ca/c

ti

≤0.20;进一步地,0《ca/c

ti

≤0.10;

428.进一步地,所述晶态tio2纳米管/棒基体的化学组成包含ti、o;

429.进一步地,所述a纳米颗粒包括a组元元素纳米颗粒、a组元元素氧化物纳米颗粒中的至少一种;

430.进一步地,所述a组元元素纳米颗粒为主要由a组元元素组成的纳米颗粒;

431.进一步地,所述a组元元素氧化物纳米颗粒为主要由a组元元素与o结合形成的氧化物纳米颗粒;

432.进一步地,所述a组元元素与o结合形成的氧化物纳米颗粒包括不同价态的a组元元素与o结合形成的氧化物纳米颗粒;

433.进一步地,其六方面产物为其四方面与其五方面产物的后续产物,因此,其六方面产物中所述嵌生a纳米颗粒的成分与组成与其四方面所述的嵌生a纳米颗粒的成分与组成特征一致,也与其五方面所述嵌生a纳米颗粒的成分与组成一致,详见其四方面所述。

434.进一步地,

435.当a组元元素主要由au、pt、pd、ru、rh、os、ir、ag在内的不易被氧化的元素组成时,所述制备的含有嵌生a纳米颗粒的晶态tio2纳米管/棒中的嵌生a纳米颗粒也主要由这些a组元元素组成,嵌生a纳米颗粒中a组元元素与o结合形成的氧化物含量则会较少;例如,当a组元元素主要由au、pt、pd组成时,嵌生a纳米颗粒主要由au-pt-pd纳米颗粒组成;

436.当a组元元素主要由cu、ni、fe、co在内的易于被氧化的元素组成时,所述制备的含有嵌生a纳米颗粒的晶态tio2纳米管/棒中的嵌生a纳米颗粒的组成主要包含a组元元素与o结合形成的氧化物纳米颗粒;例如,当a组元元素主要由cu、fe组成时,含有嵌生a纳米颗粒的晶态tio2纳米管/棒中的嵌生a纳米颗粒的组成主要包括氧化铜纳米颗粒、氧化铁纳米颗粒;

437.当a组元元素中同时包含有不易氧化与易于氧化的元素,且不易氧化元素含量较多时,易于氧化元素可以固溶于不易氧化元素中受到保护而不易发生氧化,则嵌生a纳米颗粒主要由包含a组元元素的纳米颗粒组成;例如,当a组元元素包含au、cu,且au含量远超cu含量时,嵌生a纳米颗粒主要由au(cu)纳米颗粒组成,其中cu固溶于au(cu)纳米颗粒中;

438.当a组元元素中同时包含有不易氧化与易于氧化的元素,且易氧化元素含量较多时,则嵌生纳米颗粒中可以同时包含不易氧化元素的纳米颗粒与易于氧化元素的氧化物纳米颗粒。例如,当a组元元素包含au、cu,且cu含量远超au含量时,嵌生a纳米颗粒主要由au-cu纳米颗粒与氧化铜纳米颗粒组成。

439.进一步地,a组元元素包含au、pt、pd、ru、rh、re、os、ir、ag、cu、ni、fe、co中的至少一种,且a中含有ag时,ag在a中的原子百分比含量低于50%;

440.进一步地,a组元元素包含au、pt、pd、ru、rh、os、ir、cu中的至少一种;

441.进一步地,a组元元素包含au、cu中的至少一种;

442.其七方面,本发明还涉及另外一种含有嵌生a纳米颗粒的钛酸盐纳米管的制备方法,其特征在于,通过如下步骤制备:

443.步骤1),提供初始合金,所述初始合金包含t类元素、ti与a组元元素,且初始合金的相组成主要由固溶有a组元元素的t-ti金属间化合物组成;其中,t类元素包含al、zn中的至少一种,a组元元素包含au、pt、pd、ru、rh、re、os、ir、ag、cu、ni、fe、co中的至少一种;且a组元元素中含有ag时,ag在a组元元素中的原子百分比含量低于50%;

444.步骤2),将所述初始合金与碱溶液密封于封闭容器中,随后将封闭反应体系温度加热至t2并保温一段时间;其中,100℃《t

f溶液

《t2;t

f溶液

为常压下参与反应碱溶液的沸点温度,且t2温度下反应容器内的压力高于常压;

445.步骤3),降低封闭容器的温度并使压力恢复到常压,收集最终固态产物,即得到含有嵌生a纳米颗粒的钛酸盐纳米管材料;其中,a纳米颗粒包括a组元元素纳米颗粒、a组元元素氧化物纳米颗粒中的至少一种。

446.所述步骤1)以及关于步骤1)的详细说明均与其一方面(一种含有嵌生a纳米颗粒的纳米钛酸盐薄膜材料的制备方法)所述的步骤一及其详细说明完全一致(见上文其一方面所述步骤一部分);

447.所述步骤2)中,

448.进一步的,常温常压下,将所述初始合金与碱溶液密封于封闭容器中,随后将封闭反应体系温度加热至t2并保温一段时间;其中,100℃《t

f溶液

《t2;

449.进一步地,所述碱溶液包含naoh、koh、lioh、rboh、ba(oh)2、ca(oh)2、sr(oh)2溶液中的至少一种;

450.进一步地,所述碱溶液中的溶剂包含水;作为优选,所述碱溶液中的溶剂为水;

451.进一步地,所述碱溶液中碱的浓度为5.1~25mol/l;

452.作为优选,所述碱溶液中碱的浓度为5.1~15mol/l;

453.作为优选,所述碱溶液中碱的浓度为7~15mol/l;作为进一步优选,所述碱溶液中碱的浓度为7~12mol/l;

454.作为进一步优选,所述碱溶液中碱的浓度为10~15mol/l;

455.进一步的,所述碱的浓度指碱中oh-的浓度;

456.进一步地,与初始合金反应的碱溶液中的碱为过量剂量,碱溶液的体积为初始合金体积的5倍以上,从而可以使得反应一直在较高的碱浓度下进行;

457.进一步地,碱溶液的体积为初始合金体积的10倍以上;

458.进一步地,碱溶液的体积为初始合金体积的20倍以上;

459.进一步地,所述初始合金与碱溶液的反应温度即为碱溶液的温度;

460.可以理解,常温常压下的反应准备及开始阶段,初始合金与碱溶液密的反应很缓慢,将初始合金与碱溶液密封于封闭容器后,初始合金中的t类元素与碱溶液反应后生成的氢气也密封于密闭容器中,使得密闭容器的压力升高。

461.进一步的,封闭反应体系包括,初始合金,碱溶液,封闭容器;封闭反应体系的温度即为初始合金、碱溶液、封闭容器对应的温度;

462.进一步地,将密闭容器中初始合金与碱溶液的温度自常温加热至t2温度的加热速率大于10℃/min;

463.进一步地,将密闭容器中初始合金与碱溶液的温度自常温加热至t2温度的时间小于30min;

464.进一步地,100℃《t

f溶液

《t2《300℃;进一步地,100℃《t

f溶液

《t2《250℃;

465.进一步地,100℃《t

f溶液

《t2《200℃;进一步地,100℃《t

f溶液

《120℃《t2《200℃;

466.进一步地,100℃《t

f溶液

《140℃《t2《200℃,进一步地,100℃《t

f溶液

《150℃《t2《180℃;

467.进一步地,封闭反应体系在t2温度的保温时间为0.1h~20h;优选为0.1h~2h,优选为0.1h~1h,优选为0.1h~0.5h,进一步优选为0.2h~0.4h;

468.由于反应平衡后,继续保温也能得到产物,因此,所述保温时间也可以选择较长的时间值。

469.进一步地,密闭容器中初始合金与碱溶液在常温至t2温度的加热阶段发生发生析氢脱t反应,主要生成含有a组元元素的纳米多孔钛酸盐中间产物;

470.进一步地,封闭反应体系t2温度保温阶段发生含有a组元元素的纳米多孔钛酸盐中间产物向含有嵌生a纳米颗粒的钛酸盐纳米管的转化;

471.进一步地,封闭反应体系的压力高于常压;

472.进一步地,封闭反应体系的压力为封闭体系溶液在t2温度下对应的压力与析氢反应产生的氢气在t2温度下对应的压力的叠加;

473.可以理解,因为由密闭氢气压力的存在,所述封闭反应体系的压力高于单纯的封闭体系溶液在t2温度下对应的压力;这种高压环境为含有a组元元素的纳米多孔钛酸盐中间产物向含有嵌生a纳米颗粒的钛酸盐纳米管的转化创造了条件;

474.所述步骤3)中,

475.进一步地,所述a纳米颗粒的粒径范围为1.0nm~35nm;

476.进一步地,所述a纳米颗粒的粒径范围为1.0nm~25nm;

477.进一步地,所述a纳米颗粒的粒径范围为1.0nm~15nm;

478.进一步地,所述含有嵌生a纳米颗粒的钛酸盐纳米管的外径范围为2nm~25nm;

479.进一步地,所述含有嵌生a纳米颗粒的钛酸盐纳米管的外径范围为3nm~20nm;

480.进一步地,所述含有嵌生a纳米颗粒的钛酸盐纳米管的平均长度大于其平均外径的5倍。

481.进一步地,所述含有嵌生a纳米颗粒的钛酸盐纳米管主要为低结晶度钛酸盐;

482.进一步地,所述嵌生a纳米颗粒主要通过嵌生的方式存在于钛酸盐纳米管中;

483.所述嵌生,是指原位镶嵌生成的一种形成方式,即所述嵌生a纳米颗粒通过被钛酸盐纳米管部分或全部包裹的方式生成,不依靠外加或者外混的方式使其镶嵌在其中。

484.进一步地,所述嵌生a纳米颗粒除了部分体积嵌生在钛酸盐纳米管之中外,还包括未有嵌生在钛酸盐纳米管之中的裸露体积部分;

485.进一步地,所述钛酸盐纳米管中的阳离子元素源自于所述碱中对应的阳离子元素;

486.进一步地,所述含有嵌生a纳米颗粒的钛酸盐纳米管的化学组成包含a组元元素、ti、o,以及碱中对应的阳离子元素;其中,a组元元素与ti的摩尔比满足0《ca/c

ti

≤0.30;例如,当碱为naoh时,所述碱中对应的阳离子元素即为na,则所述含有嵌生纳米颗粒的钛酸盐纳米管的化学组成包含a组元元素、ti、o,以及na元素;

487.进一步地,0《ca/c

ti

≤0.20;进一步地,0《ca/c

ti

≤0.10;

488.进一步地,所述钛酸盐纳米管基体的化学组成包含ti、o,以及碱中对应的阳离子元素;

489.进一步地,所述a组元元素纳米颗粒为主要由a组元元素组成的纳米颗粒;

490.进一步地,所述a组元元素氧化物纳米颗粒为主要由a组元元素与o结合形成的氧化物纳米颗粒;

491.进一步地,所述a组元元素与o结合形成的氧化物纳米颗粒包括不同价态的a组元元素与o结合形成的氧化物纳米颗粒;

492.进一步地,根据初始合金中a组元元素的组分的不同,嵌生a纳米颗粒的成分组成也会不同;由于碱溶液中溶解的oh-与o2也能参与反应;因此,当a组元元素包含易于氧化的元素时,a纳米颗粒包含a组元元素与o结合形成的氧化物纳米颗粒;

493.进一步地,

494.当a组元元素主要由au、pt、pd、ru、rh、os、ir、ag在内的不易被氧化的元素组成时,所述制备的含有嵌生a纳米颗粒的钛酸盐纳米管中的嵌生a纳米颗粒也主要由这些a组元元素组成,嵌生a纳米颗粒中a组元元素与o结合形成的氧化物含量则会较少;例如,当a组元元素主要由au、pt、pd组成时,嵌生a纳米颗粒主要由au-pt-pd纳米颗粒组成;

495.当a组元元素主要由cu、ni、fe、co在内的易于被氧化的元素组成时,所述制备的含有嵌生a纳米颗粒的钛酸盐纳米管中的嵌生a纳米颗粒的组成主要包含a组元元素与o结合形成的氧化物纳米颗粒;例如,当a组元元素主要由cu、fe组成时,含有嵌生a纳米颗粒的钛酸盐纳米管中的嵌生a纳米颗粒的组成主要包括氧化铜纳米颗粒、氧化铁纳米颗粒;

496.当a组元元素中同时包含有不易氧化与易于氧化的元素,且不易氧化元素含量较多时,易于氧化元素可以固溶于不易氧化元素中受到保护而不易发生氧化,则嵌生a纳米颗粒主要由包含a组元元素的纳米颗粒组成;例如,当a组元元素包含au、cu,且au含量远超cu含量时,嵌生a纳米颗粒主要由au(cu)纳米颗粒组成,其中cu固溶于au(cu)纳米颗粒中;

497.当a组元元素中同时包含有不易氧化与易于氧化的元素,且易氧化元素含量较多时,则嵌生纳米颗粒中可以同时包含不易氧化元素的纳米颗粒与易于氧化元素的氧化物纳米颗粒。例如,当a组元元素包含au、cu,且cu含量远超au含量时,嵌生a纳米颗粒主要由au-cu纳米颗粒与氧化铜纳米颗粒组成。

498.进一步地,a组元元素包含au、pt、pd、ru、rh、re、os、ir、ag、cu、ni、fe、co中的至少一种,且a中含有ag时,ag在a中的原子百分比含量低于50%;

499.进一步地,a组元元素包含au、pt、pd、ru、rh、os、ir、cu中的至少一种;

500.进一步地,a组元元素包含au、cu中的至少一种;

501.进一步地,所述含有嵌生a纳米颗粒的钛酸盐纳米管在最终固态产物中的产率即为其在最终产物中的重量百分含量;

502.进一步地,所述含有嵌生a纳米颗粒的钛酸盐纳米管在最终产物中的产率为90%~100%;

503.进一步地,所述含有嵌生a纳米颗粒的钛酸盐纳米管在最终产物中的产率为95%~100%;

504.进一步地,所述含有嵌生a纳米颗粒的钛酸盐纳米管在最终产物中的产率为99%

~100%。

505.其八方面,本发明还涉及一种含有嵌生a纳米颗粒的钛酸纳米管的制备方法,其特征在于,通过将其七方面所述制备的产物或其七方面所述含有嵌生a纳米颗粒的钛酸盐纳米管与酸溶液反应,收集固态产物,即得到含有嵌生a纳米颗粒的钛酸纳米管。

506.进一步地,所述酸溶液包含盐酸、硝酸、硫酸、醋酸、磷酸、草酸、苦味酸、油酸、高氯酸中的至少一种。

507.通过与酸溶液反应,所述含有嵌生a纳米颗粒的钛酸盐纳米管表面吸附的残余碱首先被中和,然后发生含有嵌生a纳米颗粒的钛酸盐纳米管与酸溶液中氢离子的离子交换,进而获得含有嵌生a纳米颗粒的钛酸纳米管。

508.进一步地,所述酸溶液中氢离子浓度为0.0001mol/l~0.09mol/l;

509.作为优选,所述酸溶液中氢离子浓度为0.0001mol/l~0.05mol/l;

510.作为优选,所述酸溶液中氢离子浓度为0.0001mol/l~0.01mol/l;

511.进一步地,含有嵌生a纳米颗粒的钛酸盐纳米管材料与酸溶液反应的具体步骤为:1)当嵌生a纳米颗粒包含氧化物纳米颗粒时,将含有嵌生a纳米颗粒的钛酸盐纳米管材料分散在水中,在搅拌状态下,将所述酸溶液逐渐加入其中,使混合溶液ph值持续下降,并最终将混合溶液的ph值控制保持在3~5之间,即混合溶液中氢离子对应的浓度为0.00001mol/l~0.001mol/l。1min~5h后,进行分离、清洗、干燥,得到含有嵌生a纳米颗粒的钛酸纳米管材料。2)当嵌生a纳米颗粒不包含氧化物纳米颗粒时,将含有嵌生a纳米颗粒的钛酸盐纳米管粉体材料分散在水中,在搅拌状态下,将所述酸溶液逐渐加入其中,使混合溶液ph值持续下降,并最终将混合溶液的ph值控制保持在2~5之间,即混合溶液中氢离子对应的浓度为0.00001mol/l~0.01mol/l。1min~5h后,进行分离、清洗、干燥,得到含有嵌生a纳米颗粒的钛酸纳米管材料。

512.进一步地,所述a纳米颗粒的粒径范围为1.0nm~35nm;

513.进一步地,所述a纳米颗粒的粒径范围为1.0nm~25nm;

514.进一步地,所述a纳米颗粒的粒径范围为1.0nm~15nm;

515.进一步地,所述含有嵌生a纳米颗粒的钛酸纳米管的外径范围为2nm~25nm;

516.进一步地,所述含有嵌生a纳米颗粒的钛酸纳米管的外径范围为3nm~15nm;

517.进一步地,所述含有嵌生a纳米颗粒的钛酸纳米管的平均长度大于其平均外径的5倍;

518.进一步地,所述含有嵌生a纳米颗粒的钛酸纳米管主要为低结晶度钛酸;

519.进一步地,所述嵌生a纳米颗粒主要通过嵌生的方式存在于钛酸纳米管中;

520.进一步地,所述嵌生a纳米颗粒除了部分体积嵌生在钛酸纳米管之中外,还包括未有嵌生在钛酸纳米管之中的裸露体积部分;

521.进一步地,所述含有嵌生a纳米颗粒的钛酸纳米管的化学组成包含a组元元素、ti、o,h;其中,a组元元素与ti的摩尔比满足0《ca/c

ti

≤0.30;进一步地,0《ca/c

ti

≤0.20;进一步地,0《ca/c

ti

≤0.10;

522.进一步地,所述钛酸纳米管基体的化学组成包含ti、o,h;

523.进一步地,所述a纳米颗粒包括a组元元素纳米颗粒、a组元元素氧化物纳米颗粒中的至少一种;

524.进一步地,所述a组元元素纳米颗粒为主要由a组元元素组成的纳米颗粒;

525.进一步地,所述a组元元素氧化物纳米颗粒为主要由a组元元素与o结合形成的氧化物纳米颗粒;

526.进一步地,所述a组元元素与o结合形成的氧化物纳米颗粒包括不同价态的a组元元素与o结合形成的氧化物纳米颗粒;

527.进一步地,其八方面产物我其七方面产物经酸溶液反应获得,而a纳米颗粒基本保持不变,因此其八方面产物中所述嵌生a纳米颗粒的成分与组成与其七方面所述的嵌生a纳米颗粒的成分与组成特征一致,详见其七方面所述。

528.其九方面,本发明还涉及一种含有嵌生a纳米颗粒的tio2纳米管/棒的制备方法,其特征在于,通过将其八方面所述制备的产物或其八方面所述含有嵌生a纳米颗粒的钛酸纳米管进行热处理制备。

529.进一步地,所述热处理的温度为400℃~1500℃;

530.进一步地,所述热处理的温度为400℃~1000℃;

531.进一步地,所述热处理的时间为1min~48h;

532.作为优选,所述热处理时间为10min~3h;

533.当选择温度为上述范围低值时,需要较长的时间来完成钛酸纳米管向晶态tio2纳米管/棒的转化,当选择温度为上述范围高值时,需要较短的时间来完成钛酸纳米管向晶态tio2纳米管/棒的转化。

534.进一步地,所述热处理过程中,随着热处理温度与时间的增加,钛酸纳米管发生向tio2纳米管的转变。由于嵌生于钛酸纳米管或tio2纳米管中的嵌生a纳米颗粒被钛酸纳米管或tio2纳米管所分开隔离,因此,在钛酸纳米管发生向tio2纳米管的转变过程中,如果嵌生a纳米颗粒在基体中的含量不高,分布稀疏,则嵌生a纳米颗粒难以继续相互合并、长大,其大小和形貌将处于稳定状态,不会随着热处理温度的升高与热处理时间的延长而明显变化;如果嵌生a纳米颗粒在基体中的含量高,分布密集,则嵌生a纳米颗粒可以相互合并、长大,其粒径可以随着热处理温度的升高与热处理时间延长而明显长大;

535.进一步地,所述晶态tio2纳米管/棒是指晶态tio2纳米管/棒的形状包括管、棒中的至少一种;当管内径缩小为零时,即为棒的形状;

536.进一步地,所述含有嵌生a纳米颗粒的tio2纳米管/棒的相组成包括板钛矿型tio2、锐钛矿型tio2、金红石型tio2中的至少一种;

537.进一步地,随着热处理温度与热处理时间的增加,含有嵌生a纳米颗粒的钛酸纳米管热处理后的产物会发生“含有嵌生a纳米颗粒的钛酸纳米管

”→“

含有嵌生a纳米颗粒的锐钛矿型纳米tio2管

”→“

含有嵌生a纳米颗粒的金红石型纳米tio2管/棒”的连续转变。

538.在转变的过程中,某些热处理温度与时间对应的产物状态,可能会有两种晶型的共存,如“含有嵌生a纳米颗粒的钛酸纳米管”与“含有嵌生a纳米颗粒的锐钛矿型纳米tio2管”的共存,以及“含有嵌生a纳米颗粒的锐钛矿型纳米tio2管”与“含有嵌生a纳米颗粒的金红石型纳米tio2管/棒”的共存。

539.进一步地,所述嵌生a纳米颗粒的粒径范围为1.0nm~100nm;

540.如果嵌生a纳米颗粒在基体中的含量高,分布密集,则嵌生a纳米颗粒可以相互合并、长大,其粒径可以随着热处理温度的升高与热处理时间延长而明显长大;

541.进一步地,所述嵌生a纳米颗粒的粒径范围为1.0nm~60nm;

542.进一步地,所述嵌生a纳米颗粒的粒径范围为1.0nm~30nm;

543.进一步地,所述嵌生a纳米颗粒的粒径范围为1.0nm~20nm;

544.进一步地,所述嵌生a纳米颗粒的粒径范围为1.0nm~10nm;

545.进一步地,所述含有嵌生a纳米颗粒的tio2纳米管/棒的平均长度大于其平均外径的3倍;

546.进一步地,所述含有嵌生a纳米颗粒的tio2纳米管/棒的外径为2nm~25nm;

547.进一步地,所述含有嵌生a纳米颗粒的tio2纳米管/棒的外径为3nm~20nm;

548.进一步地,所述嵌生a纳米颗粒主要通过嵌生的方式存在于晶态tio2纳米管/棒中;

549.进一步地,所述嵌生a纳米颗粒的嵌生方式包括全部体积内嵌分布在tio2纳米管/棒之中,或者部分体积内嵌分布在tio2纳米管/棒之中,还包括未有嵌生在tio2纳米管/棒之中的裸露体积部分。

550.进一步地,所述含有嵌生a纳米颗粒的晶态tio2纳米管/棒的主要化学组成包括a组元元素、ti、o;其中,a组元元素与ti的摩尔比满足0《ca/c

ti

≤0.30;

551.进一步地,0《ca/c

ti

≤0.20;进一步地,0《ca/c

ti

≤0.10;

552.进一步地,所述晶态tio2纳米管/棒基体的化学组成包含ti、o;

553.进一步地,所述a纳米颗粒包括a组元元素纳米颗粒、a组元元素氧化物纳米颗粒中的至少一种;

554.进一步地,所述a组元元素纳米颗粒为主要由a组元元素组成的纳米颗粒;

555.进一步地,所述a组元元素氧化物纳米颗粒为主要由a组元元素与o结合形成的氧化物纳米颗粒;

556.进一步地,所述a组元元素与o结合形成的氧化物纳米颗粒包括不同价态的a组元元素与o结合形成的氧化物纳米颗粒;

557.进一步地,

558.当a组元元素主要由au、pt、pd、ru、rh、os、ir、ag在内的不易被氧化的元素组成时,所述制备的含有嵌生a纳米颗粒的晶态tio2纳米管/棒中的嵌生a纳米颗粒也主要由这些a组元元素组成,嵌生a纳米颗粒中a组元元素与o结合形成的氧化物含量则会较少;例如,当a组元元素主要由au、pt、pd组成时,嵌生a纳米颗粒主要由au-pt-pd纳米颗粒组成;

559.当a组元元素主要由cu、ni、fe、co在内的易于被氧化的元素组成时,所述制备的含有嵌生a纳米颗粒的晶态tio2纳米管/棒中的嵌生a纳米颗粒的组成主要包含a组元元素与o结合形成的氧化物纳米颗粒;例如,当a组元元素主要由cu、fe组成时,含有嵌生a纳米颗粒的晶态tio2纳米管/棒中的嵌生a纳米颗粒的组成主要包括氧化铜纳米颗粒、氧化铁纳米颗粒;

560.当a组元元素中同时包含有不易氧化与易于氧化的元素,且不易氧化元素含量较多时,易于氧化元素可以固溶于不易氧化元素中受到保护而不易发生氧化,则嵌生a纳米颗粒主要由包含a组元元素的纳米颗粒组成;例如,当a组元元素包含au、cu,且au含量远超cu含量时,嵌生a纳米颗粒主要由au(cu)纳米颗粒组成,其中cu固溶于au(cu)纳米颗粒中;

561.当a组元元素中同时包含有不易氧化与易于氧化的元素,且易氧化元素含量较多

时,则嵌生纳米颗粒中可以同时包含不易氧化元素的纳米颗粒与易于氧化元素的氧化物纳米颗粒。例如,当a组元元素包含au、cu,且cu含量远超au含量时,嵌生a纳米颗粒主要由au-cu纳米颗粒与氧化铜纳米颗粒组成。

562.进一步地,a组元元素包含au、pt、pd、ru、rh、re、os、ir、ag、cu、ni、fe、co中的至少一种,且a中含有ag时,ag在a中的原子百分比含量低于50%;

563.进一步地,a组元元素包含au、pt、pd、ru、rh、os、ir、cu中的至少一种;

564.进一步地,a组元元素包含au、cu中的至少一种;

565.其十方面,本发明还涉及一种含有嵌生a纳米颗粒的纳米钛酸盐薄膜材料,通过包括其一方面所述的一种含有嵌生a纳米颗粒的纳米钛酸盐薄膜材料的制备方法制备,其特征如其一方面所述。

566.其十一方面,本发明还涉及一种含有嵌生a纳米颗粒的纳米钛酸薄膜材料,通过包括其二方面所述的一种含有嵌生a纳米颗粒的纳米钛酸薄膜材料的制备方法制备,其特征如其二方面所述。

567.其十二方面,本发明还涉及一种含有嵌生a纳米颗粒的纳米tio2片粉,通过包括其三方面所述的一种含有嵌生a纳米颗粒的纳米tio2片粉的制备方法制备,其特征如其三方面所述。

568.其十三方面,本发明还涉及一种含有嵌生a纳米颗粒的钛酸盐纳米管,通过包括其四方面所述的一种含有嵌生a纳米颗粒的钛酸盐纳米管的制备方法制备,其特征如其四方面所述。

569.其十四方面,本发明还涉及一种含有嵌生a纳米颗粒的钛酸纳米管,通过包括其五方面所述的一种含有嵌生a纳米颗粒的钛酸纳米管的制备方法制备,其特征如其五方面所述。

570.其十五方面,本发明还涉及一种含有嵌生a纳米颗粒的tio2纳米管/棒,通过包括其六方面所述的一种含有嵌生纳米颗粒的tio2纳米管/棒的制备方法制备,其特征如其六方面所述。

571.其十六方面,本发明还涉及一种含有嵌生a纳米颗粒的钛酸盐纳米管,通过包括其七方面所述的一种含有嵌生a纳米颗粒的钛酸盐纳米管的制备方法制备,其特征如其七方面所述。

572.其十七方面,本发明还涉及一种含有嵌生a纳米颗粒的钛酸纳米管,通过包括其八方面所述的一种含有嵌生a纳米颗粒的钛酸纳米管的制备方法制备,其特征如其八方面所述。

573.其十八方面,本发明还涉及一种含有嵌生a纳米颗粒的tio2纳米管/棒,通过包括其九方面所述的一种含有嵌生纳米颗粒的tio2纳米管/棒的制备方法制备,其特征如其九方面所述。

574.其十九方面,本发明还涉及所述其一方面至其九方面任一项所述制备方法制得的产物材料,或其十方面至其十八方面任一项所述的材料在包括聚合物基纳米复合材料、陶瓷材料、催化材料、光催化材料、疏水材料、污水降解材料、杀菌涂层、防腐涂料、海工涂料中的应用。

575.其二十方面,本发明还涉及一种金属纳米颗粒的制备方法,其特征在于,将上述其

一方面、其二方面、其四方面、其五方面、其七方面、其八方面任一方面所述制备方法制得的产物材料,或其十方面、其十一方面、其十三方面、其十四方面、其十六方面、其十七方面任一方面所述的材料与酸溶液反应,去除a纳米颗粒所嵌生依附的基体,即得到可自由分散的a纳米颗粒;其中,所述a纳米颗粒主要由a组元元素纳米颗粒组成。

576.进一步地,所述可自由分散的a纳米颗粒,是指a纳米颗粒从原嵌生状态脱离反应去除后的基体后,可以自由移动,也可以自由分散。

577.进一步地,所述酸溶液包含盐酸、硝酸、硫酸、醋酸、磷酸、草酸、苦味酸、油酸、高氯酸中的至少一种;

578.作为优选,所述酸溶液中氢离子浓度为0.1mol/l~15mol/l;

579.作为优选,所述酸溶液中氢离子浓度为0.1mol/l~5mol/l;

580.作为进一步优选,所述酸溶液中氢离子浓度为0.1mol/l~2mol/l。

581.由于其一方面、其二方面制备的含有嵌生a纳米颗粒的纳米钛酸盐薄膜、含有嵌生a纳米颗粒的纳米钛酸薄膜,以及其十方面、其十一方面所述的含有嵌生a纳米颗粒的纳米钛酸盐薄膜、含有嵌生a纳米颗粒的纳米钛酸薄膜极薄,当酸浓度大于等于0.1mol/l时,薄膜基体会被酸溶解,从而使的原嵌生的a纳米颗粒可以自由脱离出来,得到可自由分散的a纳米颗粒。

582.虽然其四方面、其五方面、其七方面、其八方面制备的含有嵌生a纳米颗粒的钛酸盐纳米管、含有嵌生a纳米颗粒的钛酸纳米管,以及其十三方面、其十四方面、其十六方面、其十七方面所述的含有嵌生a纳米颗粒的钛酸盐纳米管、含有嵌生a纳米颗粒的钛酸纳米管,其相比其一方面、其二方面制备的纳米钛酸盐薄膜、纳米钛酸薄膜比表面积稍高,但当酸浓度大于等于0.25mol/l时,钛酸盐纳米管或钛酸纳米管也能被酸溶解,从而使的原嵌生的a纳米颗粒可以自由脱离出来,得到可自由分散的a纳米颗粒。

583.进一步地,所述与酸溶液反应的时间为1min-24h;进一步地,所述与酸溶液反应的时间为1min-5h;进一步地,所述与酸溶液反应的时间为1min-30min;进一步地,所述与酸溶液反应的时间为1min-10min;

584.进一步地,所述可自由分散的a纳米颗粒的粒径范围为1.5nm~250nm;

585.进一步地,所述可自由分散的a纳米颗粒的粒径范围为1.5nm~100nm;

586.进一步地,所述可自由分散的a纳米颗粒的粒径范围为1.5nm~50nm;

587.由于a金属纳米颗粒从基体中脱离出来,可自由分散后,颗粒之间可以合并长大,因此,所制备的可自由分散的a纳米颗粒的粒径范围高值要高于原嵌生a纳米颗粒的粒径范围的高值。

588.进一步地,所述a纳米颗粒的成分主要由a组元元素组成,且a包含au、pt、pd、ru、rh、os、ir、ag、cu、ni、fe、co中的至少一种;

589.进一步地,所述a纳米颗粒的成分主要由a组元元素组成,且a中au、pt、pd、ru、rh、os、ir、ag的原子百分比含量占40%以上;

590.进一步地,所述a纳米颗粒的成分主要由a组元元素组成,且a中au、pt、pd、ru、rh、os、ir、ag的原子百分比含量占50%以上;

591.进一步地,所述a纳米颗粒的成分主要由a组元元素组成,且a中au、pt、pd、ru、rh、os、ir、ag的原子百分比含量占60%以上;

592.进一步地,a中含有ag时,ag在a中的原子百分比含量低于50%。

593.当a纳米颗粒中au、pt、pd、ru、rh、os、ir、ag等惰性贵金属元素的原子百分比含量占40%以上时,即使有相当可观含量的非惰性元素(如cu、ni、fe、co等)固溶其中,原嵌生纳米掺杂a纳米颗粒依然具有很强的抗酸性,因此,当酸溶液的浓度不取所述酸溶液浓度高值范围的情况下,通过低值范围的酸溶液去除钛酸盐基体或者钛酸基体后,仍然可以获得固溶有非惰性元素的主要由惰性贵金属元素组成的a纳米颗粒。

594.进一步的,所述制备a纳米颗粒含有的a类元素种类数小于等于所述原嵌生a纳米颗粒含有的元素种类数;

595.具体来说,当原嵌生a纳米颗粒主要由惰性贵金属元素组成时,酸溶液不能溶解这些元素,此时,所述制备的a纳米颗粒含有的元素种类数等于所述原嵌生a纳米颗粒含有的元素种类数;当原嵌生a纳米颗粒由惰性贵金属元素与非惰性元素组成,且酸溶液取浓度范围高值时,原嵌生a纳米颗粒中的非惰性元素也可以被溶解去除,此时所述制备的a纳米颗粒含有的元素种类数小于所述原嵌生a纳米颗粒含有的元素种类数;例如,当原嵌生纳米掺杂相由au-cu组成时,通过较高浓度的酸溶液,如5mol/l的hcl溶液,除了去除基体薄膜外,还可以进一步通过延长反应时间去除au-cu中的cu,得到au纳米颗粒。

596.其二十一方面,本发明还涉及所述其一方面至其九方面任一项所述制备方法制得的产物材料,或其十方面至其十八方面任一项所述的材料在家装涂料、杀菌喷剂、防污涂料中的应用;其中,所述产物材料或材料中a纳米颗粒的成分组成包含cu、ag中的至少一种;

597.作为家装涂料的应用,其特征在于,将上述所述含cu或(和)ag的产物材料或材料在家具、器物、墙壁的表面,作为涂料添加剂与涂料其它组分混合后一起进行涂装,实现抗菌效果;

598.作为杀菌喷剂的应用,其特征在于,将上述所述含cu或(和)ag的产物材料或材料与其它液体喷剂组分混合,通过喷剂载体一起喷涂到家具、器物、织物、墙壁的表面,实现抗菌效果;

599.作为防污涂料的应用,其特征在于,将上述所述含cu或(和)ag的产物材料或材料替代传统防污涂料(如防污漆)中的杀菌防污组分(如氧化亚铜粉),以实现防污效果;

600.由于cu、ag以极小的粒度存在于纳米钛酸盐、纳米钛酸、纳米tio2中,cu、ag的利用效率极高,因此,只需要极少的添加量就可以实现最佳的防污效果;

601.进一步地,所述ag以ag、ag2o、ago中的至少一种存在;所述cu以cu、cu2o、cuo中的至少一种存在。

602.其二十二方面,本发明还涉及所述其一方面至其九方面任一项所述制备方法制得的产物材料,或其十方面至其十八方面任一项所述的材料,在抗菌织物中的应用;其中,所述产物材料或材料中a纳米颗粒的成分组成包含cu、ag中的至少一种;

603.进一步地,其特征在于,将上述所述含cu或(和)ag的产物材料或材料分散后,使其依附或涂覆在织物表面,或与织物混编在一起,从而使织物拥有抗菌、杀菌的效果与能力;

604.进一步地,所述ag以ag、ag2o、ago中的至少一种存在;所述cu以cu、cu2o、cuo中的至少一种存在。

605.本发明的有益效果主要体现在以下几个方面:

606.首先,通过创造性地采用廉价易得的固溶有a组元元素的ti-t合金为钛源,常压下

在碱溶液的沸点温度附近将固溶a组元元素的ti-t金属间化合物与碱溶液短时间反应,实现了含有嵌生a纳米颗粒的纳米钛酸盐薄膜材料的常压、高效制备。以此为基础,使低成本高效制备含有嵌生a纳米颗粒的纳米钛酸薄膜材料、以及含有嵌生a纳米颗粒的纳米tio2片粉等材料成为了可能。结合关键步骤(析氢脱t反应)的后续高温高压反应,将固态产物中的基体由薄膜状变成管状,又进一步使含有嵌生a纳米颗粒的钛酸盐纳米管,含有嵌生a纳米颗粒的钛酸纳米管,以及含有嵌生a纳米颗粒的tio2纳米管/棒的高效、短时、低成本制备成为了可能。

607.虽然强碱水热法是目前较为成熟的制备纳米钛酸盐、纳米钛酸及纳米tio2的工艺,但该反应需要采用高压反应容器,一般以纳米tio2和高浓度强碱(如naoh溶液)为原料,在高温条件下进行长时间的水热合成,反应得到纳米钛酸盐(如钛酸钠),经过中和酸洗后一般得到钛酸纳米管。例如,2001年有文献报道称,通过工业锐钛矿型tio2和10mol/l氢氧化钠溶液为原料,在130℃条件下,与高压反应容器中水热反应72h后,将产物水洗至中性,可以得到管长为几十到几百纳米,内径为5.3nm的钛酸纳米管。其它文献上报道的钛酸钠的制备方法还包括:将naoh与tio2按照计量关系称量后移入聚四氟乙烯高压反应釜内,混合后在230℃温度下保温48h至96h,待冷却至室温后取出、洗涤、干燥后获得钛酸钠纳米管,并进一步酸洗得到钛酸纳米管。由此可见,传统的强碱水热法的特点在于:1)以tio2为钛源;2)在高压反应容器中进行,需要密闭高压条件;3)在较高温度进行;4)需要很长的反应时间,且以小时甚至以天计算;5)得到的产物一般为钛酸盐纳米管或者钛酸纳米管。

608.与此不同,本发明其一至其三方面制备薄膜状钛酸盐基体及其后续产物,虽然也采用了强碱溶液,但其与传统强碱水热法具有明显的不同:1)主要以固溶有a组元元素的ti-t金属间化合物为钛源;2)反应在敞开容器与常压下进行,不需要高压密闭容器;3)优选在碱溶液的沸点或沸点温度附近进行,不需要在很高的温度进行,且温度的上限为碱溶液的沸点,非常容易精准控制;4)反应可以在几分钟甚至数秒内完成;5)得到的产物为含有嵌生a纳米颗粒的纳米钛酸盐薄膜材料,且以此基础,可以进一步制备含有嵌生a纳米颗粒的纳米钛酸薄膜材料、以及含有嵌生a纳米颗粒的纳米tio2片粉等材料。

609.此外,本发明其四至其六方面所述制备管状纳米钛酸盐基体及其后续产物,虽然也采用了高温高压的反应,但加入高压反应容器的反应物是已经制备好且含有嵌生a纳米颗粒的纳米钛酸(盐)薄膜材料以及对应的反应碱液。因此,对于管状纳米钛酸盐基体来说,不需要像传统水热反应那样采用tio2为钛源,首先需要数小时来破坏ti-o键,再进一步反应得到钛酸盐纳米管或tio2纳米管产物。具体来说,即使固溶有a组元元素的ti-al金属间化合物为直径或厚度为数十微米的粉料或者条带,由于沸点温度下碱溶液中存在的特殊环境,在常压及碱溶液沸点温度附近经过几分钟甚至数秒反应后,即可以生成含有嵌生a纳米颗粒的纳米钛酸盐薄膜材料,这就极大地缩短了薄膜状钛酸盐基体的制备时间。当需要进一步制备管状钛酸盐基体时,由于含有嵌生a纳米颗粒的纳米钛酸盐薄膜厚度超薄,其四方面只需要较短时间的高温高压处理就可以将其变成含有嵌生a纳米颗粒的钛酸盐纳米管,极大地缩短了含有嵌生a纳米颗粒的钛酸盐纳米管的制备时间。因此,无论是制备含有嵌生a纳米颗粒的薄膜状钛酸盐或者管状钛酸盐,本发明所述整个制备过程的常压反应时间与高压反应时间加起来的总时间仍然远远低于已报到或公开的其它制备方法所需要的反应时间,具有极为明显的积极意义。

610.这一明显的有益效果的获得,尤其是极大地缩短了目标产物的制备时间,与固溶有a组元元素的ti-t金属间化合物作为钛源以及在优选沸点温度(t

f溶液

)或沸点温度附近进行反应密切相关。当反应在常压下,且在碱溶液沸点温度发生时,反应体系的溶液组成具有明显的特殊变化,具体表现在:在碱溶液沸点温度以下温度区间,溶剂主要以液态水存在,反应体系状态很普通;但在碱溶液沸点温度或者沸点温度附近,溶剂中除了液态水与沸腾产生的气态水外,还包含正在发生由液态水向气态水转变的临界态水。而且,由于溶液中反应物及在先生成纳米尺度反应产物的存在,根据异质形核原理,其提供了大量沸腾汽化的质点,从而使得反应体系处于全面沸腾汽化的特殊环境。在这一特殊环境下,水中溶解的大气环境气体(氧气、氮气)的含量与状态也极为特殊(因为沸腾水蒸气、t和碱反应生成的氢气的大量出现,改变了水中溶解气体的饱和分压条件)。同时,固溶有a组元元素的ti-t金属间化合物与浓碱溶液反应,在脱掉合金中t的过程中会生成的大量氢气,这些短时生成的氢气以及大量异质形核沸腾汽化产生的水蒸汽作用于析氢脱t反应界面,其引起的剧烈冲胀作用会进一步促进反应界面初始合金的持续纳米碎化及形状与成分重构过程;而溶于碱溶液中的t盐也会改变反应溶液体系的物质组成。这些沸点温度下溶液的诸多特征都为反应提供了一个非常特殊的反应环境。在这一特殊的反应环境条件下,将会发生特殊的反应过程,使初始合金通过析氢脱t反应发生高效的纳米碎化及形状与成分重构,从而使得低温或室温脱合金反应一般生成的三维网络状连续的纳米多孔结构难以稳定存在,而是通过特殊的纳米碎化及形状与成分重构过程生成主要由含有嵌生a纳米颗粒的纳米钛酸盐薄膜组成的絮状产物。这不仅极大地缩短目标薄膜状产物的制备时间,同时获得了高的含有嵌生a纳米颗粒的纳米钛酸盐薄膜的产率。而且,由于特定碱溶液沸点温度的恒定特性,温度控制可以极为精准,从而使得产物形貌与成分的控制变得极为精准与简便。总之,本发明对这一特殊反应环境的设计与应用,巧妙地调控了反应产物的组成与形貌,并极大地缩短目标产物的制备时间。

611.当采用固溶有a组元元素的ti-t金属间化合物作为钛源时,即使钛源为微米级的粉末或条带状样品,其与传统的tio2作为钛源与强碱的水热法制备钛酸盐纳米薄膜或纳米管相比,反应机理也明显不同。本发明所用浓碱溶液主要有两个作用:1)通过去合金反应脱掉固溶有a组元元素的ti-t金属间化合物中的t,使a原子与ti原子从ti-t金属间化合物中游离出来。具体来说,当固溶有a组元元素的ti-t金属间化合物与强碱溶液在溶液沸点温度或该温度附近反应时,在特殊的反应环境下,首先发生的是t与强碱溶液的极为迅速的脱合金反应,生成溶于水的t盐,并产生氢气。当t以t盐的方式进入溶液中后,固溶有a组元元素的ti-al金属间化合物中的a组元元素原子与ti原子就被游离出来,ti可以很容易地与o等元素结合,并进一步经形状与成分重构生成钛酸盐薄膜,这一过程最短可以在数秒或数分钟内完成。2)碱的存在,可以使得ti原子游离出来后,在碱溶液沸点温度附近这一特殊环境下,实现ti原子与碱液中的阳离子、氧元素等结合,经成分与形状重构生成纳米钛酸盐薄膜,所需时间最短也可以在数秒或数分钟内完成。与此同时,同样游离的a组元元素原子通过扩散,聚集,形核生成a纳米颗粒被镶嵌在纳米钛酸盐薄膜基体中。相比而言,传统高压水热法采用稳定性极高的tio2为ti源,即使tio2为纳米级粉末时,其仍然需要通过高压、高温、数小时甚至数天时间的反应才能首先破坏tio2的ti-o键结构,使ti游离出来后再重新与o等元素以新的特定的方式结合生成钛酸盐薄膜。本发明实施例中提供有一个对比试验,当

采用粒径50nm-100nm的锐钛矿型纳米tio2为ti源,在10mol/l氢氧化钠水溶液沸点温度反应10min后,其仍然为粒径为50nm-100nm的锐钛矿型纳米tio2(通过xrd峰的半高宽可以估计粒径的大小没有变化),反应物几乎没有发生变化。因此,对于反应产物的快速短时制备,除了溶液沸点温度产生的特殊环境外,固溶有a组元元素的ti-t金属间化合物钛源的选择也十分重要。

612.其次,创造性地发明了含有嵌生a纳米颗粒的二维纳米钛酸盐薄膜材料、含有嵌生a纳米颗粒的二维纳米钛酸薄膜材料的简易制备条件,并以此为基础进一步通过热处理或酸处理制备了其它后续材料。所述初始合金与碱溶液在60℃≤t1≤t

f溶液

反应,对微观形貌为二维薄膜状产物的制备非常重要。在某一个对比实施例中,常压下,当含有固溶au的tial3金属间化合物初始合金粉末与10mol/l且为35℃的naoh溶液反应2h,反应前后的原初始合金粉末的形状大致不变,仍然为原破碎状且具有棱角的粉末状颗粒,且其微观结构上也不生成大量的单片二维薄膜状产物,而是生成纳米多孔结构的钛酸盐或纳米多孔结构的钛,且这种纳米多孔结构通过三维网状链接的方式构成与原合金粉末形状一致的外观形貌,其粒径大小仍然为初始合金粉末相当的大小,主要为数微米或者数十微米级。因此,室温附近的较低温度下所发生的初始合金与碱溶液的反应与本发明在60℃≤t1≤t

f溶液

,尤其是该温度区间高温段(100℃《t1≤t

f溶液

)的反应完全不同,产物形貌也完全不同。本发明创造性地发明了通过固溶有a组元元素的t-ti金属间化合物的初始合金制备含有嵌生a纳米颗粒的二维纳米钛酸盐薄膜及含有嵌生a纳米颗粒的二维纳米钛酸薄膜材料的制备方法。

613.具体来说,当反应温度取60℃≤t1≤t

f溶液

温度区间的低值范围60℃≤t1≤100℃,且碱溶液主要由naoh水溶液组成时,所得产物中含有嵌生a纳米颗粒的纳米钛酸盐薄膜目标产物的产率较低。但当碱溶液中含有koh,且含有嵌生a纳米颗粒的纳米钛酸盐薄膜基体包含纳米钛酸钾薄膜基体时,可以大幅提高产物中含有嵌生a纳米颗粒的纳米钛酸盐薄膜的产率;例如,当碱溶液主要由koh水溶液组成,反应温度为60℃时,所得产物中含有嵌生a纳米颗粒的纳米钛酸钾薄膜目标产物的产率不低于50%;当反应温度为71℃时,所得产物中含有嵌生a纳米颗粒的纳米钛酸钾薄膜目标产物的产率不低于65%;当反应温度为81℃时,所得产物中含有嵌生a纳米颗粒的纳米钛酸钾薄膜目标产物的产率不低于75%;当反应温度为91℃时,所得产物中含有嵌生a纳米颗粒的纳米钛酸钾薄膜目标产物的产率不低于85%;当反应温度为96℃时,所得产物中含有嵌生a纳米颗粒的纳米钛酸钾薄膜目标产物的产率不低于90%;

614.当反应温度取60℃≤t1≤t

f溶液

温度区间高值范围100℃《t1≤t

f溶液

时,无论碱的种类变化,所得产物中含有嵌生a纳米颗粒的纳米钛酸盐薄膜的产率均很高,且产物形貌与原初始合金粉末颗粒或条带形状完全不同;例如,当反应温度高于101℃时,可以得到高的含有嵌生a纳米颗粒的纳米钛酸盐薄膜的产率,其产率一般为95%~100%;当反应温度取常压下碱溶液沸点t

f溶液

时,可以得到更高的含有嵌生a纳米颗粒的纳米钛酸盐薄膜产率,其产率一般为99%~100%;

615.第三,其四方面与其七方面制备含有嵌生a纳米颗粒的钛酸盐纳米管基体的工艺,相比传统以纳米氧化钛为前驱体的制备方法,均能极大地缩短产物的制备时间。具体来说,其四方面与其七方面的区别在于:其四方面首先制备含有嵌生a纳米颗粒的二维纳米钛酸盐薄膜,然后将其在高温高压下制备含有嵌生a纳米颗粒的钛酸盐纳米管;而其七方面,跳

过了专门的含有嵌生a纳米颗粒的二维纳米钛酸盐薄膜的制备过程,在反应体系升温阶段生成含有a组元元素的纳米多孔钛酸盐基体,然后在高温高压保温阶段形成含有嵌生a纳米颗粒的二维纳米钛酸盐薄膜并进一步形成含有嵌生a纳米颗粒的钛酸盐纳米管。其四方面的析氢脱t反应在t1≥60℃进行,优选为沸点温度附近进行,由于利用了剧烈的析氢脱t反应,在很短时间就实现了含有嵌生a纳米颗粒的二维纳米钛酸盐薄膜的制备(其一方面所述),因此,后续只需要较短时间的高温高压处理就可以实现含有嵌生a纳米颗粒的钛酸盐纳米管的制备;其七方面在升温阶段的反应较慢,不太剧烈,因此没有利用剧烈的析氢脱t反应,其升温阶段得到的是纳米多孔钛酸盐结构的基体。从这个角度来说,其在高温高压保温阶段将纳米多孔钛酸盐结构的基体转变成钛酸盐纳米管基体的难度较其四方面较大,所需时间也更长;但其七方面密闭容器中包含有由反应氢气产生的额外高压,其在相同t2温度下的压力要高于其四方面所对应的压力,而高压有助于含有嵌生a纳米颗粒的钛酸盐纳米管的形成;因此,从这个角度来说,其七方面在高温高压保温阶段形成含有嵌生a纳米颗粒的难度在压力角度又较其四方面较低。实际过程中,是两种情形博弈的结果,其四方面的方案在所需总的制备时间上要稍短于其七方面方案所需总制备时间,效率更高,但其七方面少了一个步骤,则更为简便,两者各有优势。总之,相比传统制备方法,其四方面与其七方面两种方案均极大的降低了含有嵌生a纳米颗粒的钛酸盐纳米管的制备时间,其总反应时间均可不到0.5h,具有积极意义。

616.第四,通过反应条件的精准控制,可以实现产物组成与形貌的精准控制。具体来说,当溶液中碱的浓度确定时,其常压下碱溶液所能加热到的沸点温度也就确定了,也就意味着反应条件中的压力与温度就被精准确定。在碱溶液沸点温度下,碱溶液中任何补充的过多热量都会转变为水的汽化热而不会使碱溶液温度升高,这就可以通过持续加热保持碱溶液的温度恒定为沸点温度。即使反应过程中,固溶有a组元元素的ti-t金属间化合物的脱合金过程产生大量的反应潜热,仍然可以保证反应碱溶液的温度维持在碱溶液的沸点温度。

617.相比之下,传统高压水热合成法在高压与高温下进行产物的合成。当需要终止反应时,难以迅速地将压力与温度变为常温常压,再将样品取出,这一过程需要一定的时间完成。一般来说,对于化学反应,其一定温度与压力条件下对应一定组成与形貌的产物。当不能迅速地将碱溶液温度与压力变为常温常压,并将样品及时取出时,反应物在原温度与压力下的的平衡被打破,可能会在其它较高的温度与较高的压力下发生组成与形貌的一定变化。而本发明中纳米钛酸盐薄膜的制备在常压敞口容器中进行,当需要反应终止时,只需要将冷水或者常温水在数秒的时间内迅速加入到反应容器中,或者通过冷的滤网冷却,几乎可以瞬时将反应体系的温度与浓度降低为反应不能继续进行的温度与浓度,从而使得原反应平衡产物的组成与形貌得到保留。因此,本发明所提供的技术方案可以获得组成与形貌非常稳定的含有嵌生a纳米颗粒的纳米钛酸盐薄膜材料。以此为基础,可以进一步制备组成与形貌稳定的含有嵌生a纳米颗粒的纳米钛酸薄膜材料,以及含有嵌生a纳米颗粒的纳米tio2片粉等材料。而产物组成与形貌的稳定控制,是其能够得到广泛应用的关键因素之一,具有积极意义。

618.第五,实现了嵌生a纳米颗粒以镶嵌的方式在产物基体中的内嵌析出。掺杂a纳米颗粒对纳米钛酸盐、纳米钛酸、以及纳米tio2的功能性应用具有非常重要的积极作用。目

前,常规制备方法很难实现掺杂元素通过嵌生纳米颗粒的方式对纳米钛酸盐、纳米钛酸、钛酸纳米管的原位掺杂,其一般仅仅能实现掺杂纳米颗粒与基体材料机械混合后对其进行物理吸附掺杂。这些常规制备方法采取的策略主要是:通过制备出纳米钛酸盐、纳米钛酸、或纳米tio2之后,再将通过别的方法制备的掺杂纳米颗粒与纳米钛酸盐、纳米钛酸、或纳米tio2复合混合,从而制备出混合有掺杂纳米颗粒的纳米钛酸盐、纳米钛酸、或纳米tio2复合材料,其中掺杂纳米颗粒主要通过物理吸附的方式依附在纳米钛酸盐、纳米钛酸、或纳米tio2基体上。这种机械混合与物理依附的方式,不仅在原子尺度不利于掺杂纳米颗粒与基体的物理-化学交互作用,而且很容易造成掺杂纳米颗粒在纳米钛酸盐、纳米钛酸、或纳米tio2基体上的脱落,从而造成复合材料性能的不稳与恶化。本发明则创造性地解决了上述问题:通过嵌生a纳米颗粒在各个对应基体中(包含纳米钛酸盐薄膜、钛酸薄膜、纳米tio2片粉、钛酸盐纳米管、钛酸纳米管、tio2纳米管/棒)的内嵌分布,解决了嵌生a纳米颗粒的脱落问题,而且还极大地增强了嵌生a纳米颗粒与基体之间的物理-化学交互作用。

619.第六,利用固溶于t-ti金属间化合物中的a组元元素,实现了a纳米颗粒在产物基体中的嵌生析出。一般来说,通过脱合金反应,一般得到纳米多孔金属或纳米多孔金属氧化物,但本发明发现,t-ti金属间化合物固溶的a组元元素在与热的浓碱反应过程中,其本身并不参与形成纳米多孔金属或纳米多孔金属氧化物的过程,而是以a纳米颗粒的方式聚集析出。说明在脱合金反应过程中,在特殊的情况下,a组元元素具有特殊的反应演化过程。

620.第七,本发明其二十方面利用嵌生a金属纳米颗粒在酸溶液中的惰性特性,而具有超高比表面积的未经热处理的钛酸盐基体或者钛酸基体可以通过酸溶液反应去除的特点,创造性地提供了一种制备金属纳米颗粒的全新途径,具有非常重要的意义。该方法首先制备固溶有a的t-ti金属间化合物,此时a元素为均匀分散状态,a元素的原子之间一般不相连。即通过合金熔炼,首先实现a元素原子的均匀分散分布。然后,将固溶有a元素的t-ti金属间化合物与热的浓碱溶液反应,使得t元素进入溶液,ti元素通过纳米碎化及成分与形状重构变成钛酸盐薄膜基体或者钛酸盐纳米管基体,而a元素则在这个过程中发生扩散、聚集、长大,生成主要由a元素组成的a纳米颗粒,并嵌生在钛酸盐薄膜基体或者钛酸盐纳米管基体中。最后,通过特定的酸溶液,将具有超高比表面积的未经热处理的钛酸盐基体或者钛酸基体反应去除,即可以得到可自由分散的a纳米颗粒。

621.第八,使所涉及产物材料的大规模工业生产成为了可能。本系列发明其一至其三方面关键步骤的反应压力为常压,不需要高压密闭容器;反应温度为溶液沸点温度或溶液沸点温度附近(根据溶液中碱浓度不同,其温度大致在105℃~180℃,比较温和);所需钛源主要为固溶a组元元素的ti-t金属间化合物,其可以通过“合金熔炼+铸造+破碎”或者“合金熔炼+熔体甩带”等方法大规模制备。尤其重要的是,关键的反应时间可以短至数秒到数分钟,极为高效;而且反应温度、压力等条件可以精准控制并可以迅速终止反应并获得需要的产物。这些特点都极大地简化了生产过程,提高了生产效率,并降低了生产成本,使各相应产物的低成本、常压、高效大规模制备成为了可能。

622.因此,本发明的制备方法具有工艺简单、易于操作、高效、成本低的特点,可以制备包括纳米薄膜、纳米管等形貌在内的多种含有嵌生a纳米颗粒的纳米钛酸盐、纳米钛酸、以及纳米tio2材料,在聚合物基纳米复合材料、陶瓷材料、催化材料、光催化材料、疏水材料、污水降解材料、杀菌涂层、防腐涂料、海工涂料等领域具有很好的应用前景。

附图说明

623.图1为本发明实施例1制得的含有嵌生au纳米颗粒的纳米钛酸薄膜的tem低倍-高倍照片;

624.图2为本发明实施例1制得的含有嵌生au纳米颗粒的锐钛矿型纳米tio2片的tem照片;

625.图3为本发明实施例2制得的含有嵌生au纳米颗粒的纳米钛酸薄膜与含有嵌生au纳米颗粒的锐钛矿型纳米tio2片混合产物的tem照片;

626.图4为本发明实施例3制得的含有嵌生au(cu)纳米颗粒的纳米钛酸薄膜的tem低倍-中倍-高倍照片;

627.图5为本发明实施例3制得的含有嵌生au(cu)纳米颗粒的纳米钛酸薄膜的xrd谱;

628.图6为本发明实施例3制得的au(cu)纳米颗粒的tem照片;

629.图7为本发明实施例3制得的au纳米颗粒的tem照片;

630.图8为本发明实施例4制得的含有嵌生cuo纳米颗粒的纳米钛酸薄膜的tem照片;

631.图9为本发明实施例4制得的含有嵌生cuo纳米颗粒的纳米钛酸薄膜的xrd谱;

632.图10为本发明实施例5制得的含有嵌生au-pd-pt-cu-ag纳米颗粒的纳米钛酸薄膜的tem照片;

633.图11为本发明对比实施例1制得的产物的xrd图谱;

634.图12为本发明对比实施例1反应前锐钛矿型tio2粉的xrd图谱。

635.图13为本发明对比实施例2反应产物的sem低倍照片;

636.图14为本发明对比实施例2反应产物的sem高倍照片;

具体实施方式

637.以下,将通过以下具体实施例对所述技术方案做进一步的说明:

638.实施例1:

639.本实施例提供一种含有嵌生au纳米颗粒的二维纳米钛酸钠薄膜材料、含有嵌生au纳米颗粒的二维纳米钛酸薄膜材料、以及含有嵌生au纳米颗粒的纳米tio2片粉的制备方法及用途,包括如下步骤:

640.按照au

1.5

ti

24.5

al

74

(原子百分比)的配比称取金属au、ti与al原料,熔炼得到成分为au

1.5

ti

24.5

al

74

的合金熔体;将该合金熔体通过铜辊甩带速凝的方法制备成厚度为~25μm的条带状的初始合金,其主要由固溶有au元素的tial3金属间化合物组成。

641.常压下,将0.25g上述制得的au

1.5

ti

24.5

al

74

初始合金条带加入50ml浓度为10mol/l,温度为其沸点温度的naoh水溶液中(约119℃),并不断搅拌。au

1.5

ti

24.5

al

74

初始合金条带在与浓碱溶液反应的过程中通过剧烈的析氢脱al反应发生纳米碎化,并同时经形状与成分重构生成扩散分布于碱溶液中的固态絮状产物。

642.析氢脱al反应在10s内结束,继续保温1min,确保反应彻底完成,然后在搅拌状态下,将450ml常温水一次性迅速倒入反应体系中,溶液中碱浓度在2s内降低到1mol/l,温度的降低到45℃以下。

643.将所述固态絮状物质与碱溶液进行分离,经清洗干燥,即得到含有嵌生au纳米颗粒的二维纳米钛酸钠薄膜材料,其单一薄膜的厚度范围为0.25nm~5nm,膜的平均面积大于

2000nm2,且嵌生au纳米颗粒的粒径为1.0nm~10nm。

644.将上述与碱溶液分离后的固态絮状产物分散在水中,然后将0.025mol/l的hcl溶液逐渐加入其中,使混合溶液ph值持续下降,并最终将混合溶液的ph值控制在2~5之间。5min后,进行固液分离、经清洗干燥,即得到含有嵌生au纳米颗粒二维纳米钛酸薄膜材料,其单一薄膜的厚度范围为0.25nm~5nm,膜的平均面积大于2000nm2,且嵌生au纳米颗粒的粒径范围为1.0nm~10nm,其tem形貌如图1的低倍-高倍照片所示;au纳米颗粒为嵌生分布在纳米钛酸薄膜,如果其通过吸附方式存在,则tem观察视场内会有单一的与纳米钛酸薄膜分离的离散au纳米颗粒。由于某些嵌生au纳米颗粒直径大于薄膜厚度,因此某些au纳米颗粒部分体积镶嵌在钛酸薄膜中。根据图1低倍照片团聚体的观察,结合tem的电子束穿透情况,可以发现,团聚体的厚度极薄,说明团聚体不是结构稳定的近球形体,而是大量薄膜的平铺聚集体,在tem样品制备过程中,均匀地平铺在tem碳网上。

645.将上述含有嵌生au纳米颗粒二维纳米钛酸薄膜材料在550℃热处理2小时,即得到含有嵌生au纳米颗粒的锐钛矿型tio2片粉。该锐钛矿型纳米tio2片的厚度范围为1nm~20nm,平均面积大于500nm2,嵌生au纳米颗粒的粒径大小范围为1.0nm~10nm;其tem形貌如图2所示;由于纳米tio2片的厚度一般大于au纳米颗粒的直径,因此au纳米颗粒大部分都被纳米tio2片完全包裹并以嵌生方式存在。

646.将上述含有嵌生au纳米颗粒二维纳米钛酸薄膜材料在900℃热处理2小时,得到含有嵌生au纳米颗粒的金红石型tio2片粉。该金红石型纳米tio2片的厚度范围为2nm~25nm,其平均面积大于250nm2,嵌生au纳米颗粒的粒径大小范围为1.5nm~12nm。

647.上述含有嵌生au纳米颗粒的二维纳米钛酸钠薄膜材料、含有嵌生au纳米颗粒的二维纳米钛酸薄膜材料,以及含有嵌生au纳米颗粒的锐钛矿型或金红石型tio2片粉应用于聚合物基纳米复合材料、催化材料、光催化材料、污水降解材料领域,其中的嵌生au纳米颗粒的存在可以明显增强材料的催化效率与污水降解效率。

648.实施例2:

649.本实施例提供一种含有嵌生au纳米颗粒的二维纳米钛酸钾薄膜材料、含有嵌生au纳米颗粒的二维纳米钛酸薄膜材料、以及含有嵌生au纳米颗粒的纳米tio2片粉的制备方法及用途,包括如下步骤:

650.按照au

1.5

ti

33

al

65.5

(原子百分比)的配比称取金属au、ti与al原料,熔炼得到成分为au

1.5

ti

33

al

65.5

的合金熔体;将该合金熔体凝固成铸锭,然后将铸锭破碎成粒径不超过50μm的合金细粉,其主要由固溶有au的tial2金属间化合物组成;

651.常压下,将0.5g上述制得的au

1.5

ti

33

al

65.5

初始合金细粉加入50ml浓度为12mol/l,温度为105℃~115℃的koh水溶液中,并不断搅拌。au

1.5

ti

33

al

65.5

初始合金在与浓碱溶液反应的过程中通过剧烈的析氢脱al反应发生纳米碎化,并同时经形状与成分重构生成扩散分布于碱溶液中的固态絮状产物。

652.析氢脱al反应在20s内结束,然后继续保温2h以确认析氢脱al反应结束后,继续延长保温时间仍然可以获得相应的产物;保温过程中通过补充蒸发水维持溶液的体积为50ml不变。

653.2h后,将包含有固态絮状产物的热的浓碱溶液倾倒在与水平面呈45度角的且孔径分别为200μm、20μm、5μm、5μm的四叠层铜网上,固态絮状产物被保留在四叠层铜网上,碱溶

液则被滤掉,同时固态絮状产物的温度在20s内降低到40℃以下。

654.将上述所得固态絮状产物清洗干燥,即得到含有嵌生au纳米颗粒的二维纳米钛酸钾薄膜材料,其单一薄膜的厚度范围为0.25nm~6nm,膜的平均面积不低于1500nm2,且嵌生au纳米颗粒的粒径范围为1.0nm~10nm;

655.将上述所得固态絮状产物分散在水中后,将0.025mol/l的hcl溶液逐渐加入其中,使混合溶液ph值持续下降,并最终将混合溶液的ph值控制在2~5之间。10min后,进行固液分离、经清洗干燥,即得到含有嵌生au纳米颗粒二维纳米钛酸薄膜材料,其单一薄膜的厚度范围为0.25nm~6nm,膜的平均面积不低于1500nm2,且嵌生au纳米颗粒的粒径范围为1.0nm~10nm;

656.将上述含有嵌生au纳米颗粒的二维纳米钛酸薄膜材料在450℃处理1h,即得到含有嵌生au纳米颗粒的二维纳米钛酸薄膜与含有嵌生au纳米颗粒的锐钛矿型纳米tio2片的混合产物。其中薄膜的厚度范围为0.25nm~6nm,膜的平均面积不低于1500nm2;锐钛矿型纳米tio2片的厚度范围为1nm~20nm,平均面积大于500nm2;且嵌生au纳米颗粒的粒径范围为1.0nm~10nm;其tem形貌如图3所示,可以观察到au纳米颗粒以明显的嵌生方式与钛酸薄膜基体或纳米tio2片结合。说明析氢脱al反应结束后继续保温2h,结合后续处理,仍然可以获得含有嵌生au纳米颗粒的二维纳米钛酸薄膜和(或)嵌生au纳米颗粒的锐钛矿型纳米tio2片目标产物。

657.将上述含有嵌生au纳米颗粒的二维纳米钛酸薄膜材料在550℃热处理2h,得到含有嵌生au纳米颗粒的锐钛矿型tio2片粉。该锐钛矿型纳米tio2片的厚度范围为1nm~20nm,平均面积大于500nm2,嵌生au纳米颗粒的粒径大小范围为1.0nm~10nm;

658.将上述含有嵌生au纳米颗粒的二维纳米钛酸薄膜材料在700℃热处理2h,得到含有嵌生au纳米颗粒的锐钛矿型tio2片粉与含有嵌生au纳米颗粒的金红石型片粉。该混合片粉中纳米tio2片的厚度范围为1nm~25nm,平均面积大于300nm2,嵌生au纳米颗粒的粒径大小范围为1.0nm~12nm;

659.将上述含有嵌生au纳米颗粒的二维纳米钛酸薄膜材料在900℃热处理2h,得到含有嵌生au纳米颗粒的金红石型tio2片粉。该金红石型纳米tio2片的厚度范围为2nm~30nm,平均面积大于200nm2,嵌生au纳米颗粒的粒径大小范围为1.5nm~15nm。

660.上述含有嵌生au纳米颗粒的的二维纳米钛酸钾薄膜材料、含有嵌生au纳米颗粒的二维纳米钛酸薄膜材料,以及含有嵌生au纳米颗粒的tio2片粉应用于光催化领域时,嵌生au纳米颗粒的存在可以明显增强光催化转化的效率。

661.实施例3:

662.本实施例提供含有嵌生au(cu)纳米颗粒的二维纳米钛酸钠薄膜材料、含有嵌生au(cu)纳米颗粒的二维纳米钛酸薄膜材料、含有嵌生au(cu)纳米颗粒的纳米tio2片粉的制备方法及用途,以及au(cu)纳米颗粒与au纳米颗粒的制备方法,包括如下步骤:

663.按照au

3.5

cu

0.5

ti

24

al

72

(原子百分比)的配比称取金属au、cu、ti与al原料,熔炼得到成分为au

3.5

cu

0.5

ti

24

al

72

的合金熔体;将该合金熔体通过铜辊甩带速凝的方法制备成厚度为~20μm的条带状的初始合金,其主要由固溶有au与cu元素的tial3金属间化合物组成。

664.常压下,将0.5g上述制得的au

3.5

cu

0.5

ti

24

al

72

初始合金条带加入50ml浓度为10mol/l、温度为其沸点温度(约119℃)的naoh水溶液中,并不断搅拌。au

3.5

cu

0.5

ti

24

al

72

初

始合金在与浓碱溶液反应的过程中通过剧烈的析氢脱al反应发生纳米碎化,并同时经形状与成分重构生成扩散分布于碱溶液中的固态絮状产物。

665.析氢脱al反应在15s内结束,继续保温1min确保反应完成,然后在搅拌状态下,将450ml常温水一次性迅速倒入反应体系中,溶液中碱浓度在2s内降低到1mol/l,温度的降低到45℃以下。

666.将所得固态絮状物质与溶液进行分离,经清洗干燥,即得到含有嵌生au(cu)纳米颗粒的二维纳米钛酸钠薄膜材料,其单一薄膜的厚度范围为0.25nm~7nm,膜的平均面积不低于500nm2,且嵌生au(cu)纳米颗粒的粒径范围为1.0nm~20nm,少量cu固溶在au(cu)纳米颗粒中;

667.将上述所得固态絮状产物分散在水中后,将0.025mol/l的hcl溶液逐渐加入其中,使混合溶液ph值持续下降,并最终将混合溶液的ph值控制在2~5之间。5min后,进行固液分离、经清洗干燥,即得到含有嵌生au(cu)纳米颗粒纳米钛酸薄膜材料,其单一薄膜的厚度范围为0.25nm~7nm,膜的平均面积不低于500nm2,且嵌生au纳米颗粒的粒径范围为1.0nm~20nm;其tem形貌如图4的低倍-中倍-高倍照片所示;根据图4低倍照片团聚体的观察,结合tem的电子束穿透情况,可以发现,团聚体的厚度极薄,说明团聚体不是结构稳定的近球形体,也不包含纳米多孔或多孔骨架结构,而是大量薄膜的平铺聚集体,在tem样品制备过程中,均匀地平铺在tem碳网上。由于au

3.5

cu

0.5

ti

24

al

72

初始合金中au、cu的含量较高,因此所得纳米钛酸薄膜中嵌生的au(cu)纳米颗粒的含量也高,如图4低倍照片所示。如此高的且均匀分布的au(cu)纳米颗粒含量,只能通过原位嵌生的方式生成,因为不可能在如此小的尺度通过物理混合的方式均匀混合生成。此外,由于嵌生au(cu)纳米颗粒含量较高,其对膜的形状有一定影响,中倍图片所示的纳米钛酸薄膜的薄膜形貌不太明显,但对应的高倍照片很明显地显示了卷曲的膜结构。图5为所得含有嵌生au(cu)纳米颗粒纳米钛酸薄膜材料的xrd谱,其清楚地显示了au为主的au(cu)纳米颗粒的对应衍射峰。由于纳米钛酸薄膜为低结晶度的钛酸,因此,其衍射峰不太明显。

668.将上述含有嵌生au(cu)纳米颗粒纳米钛酸薄膜材料在600℃热处理2小时,得到含有嵌生au(cu)纳米颗粒的锐钛矿型tio2片粉。该锐钛矿型纳米tio2片的厚度范围为1nm~20nm,平均面积大于500nm2,嵌生au(cu)纳米颗粒的粒径大小范围为1.0nm~20nm;

669.将上述含有嵌生au(cu)纳米颗粒纳米钛酸薄膜材料在900℃热处理2小时,得到含有嵌生au(cu)纳米颗粒的金红石型tio2片粉。该金红石型纳米tio2片的厚度范围为2nm~30nm,平均面积大于250nm2,嵌生au(cu)纳米颗粒的粒径大小范围为1.5nm~30nm。

670.将上述与碱溶液进行分离后的固态絮状物质与1mol/l的盐酸水溶液反应,5min后,通过酸与絮状物质基体的反应使絮状物质基体溶于酸中,同时au(cu)纳米颗粒自由脱离出来,即得到可自由分散的au(cu)纳米颗粒,其颗粒粒径大小为2nm~100nm,其tem形貌如图6所示。由于au(cu)纳米颗粒自由脱离后,可以合并长大,因此存在较大尺寸的颗粒。

671.将上述与碱溶液进行分离后的固态絮状物质与1mol/l的盐酸水溶液反应,72h后,通过酸与絮状物质基体的反应使絮状物质基体溶于酸中,同时通过较高浓度的酸与较长时间的反应将au(cu)纳米颗粒中的cu溶解,即得到可自由分散的au纳米颗粒,其颗粒粒径大小为2nm~200nm,其tem形貌如图7所示。由于au纳米颗粒自由脱离后,可以合并长大,因此存在较大尺寸的颗粒。

672.将上述含有嵌生au(cu)纳米颗粒的二维纳米钛酸钠薄膜材料、含有嵌生au(cu)纳米颗粒的二维纳米钛酸薄膜材料,以及含有嵌生au(cu)纳米颗粒的锐钛矿型tio2片粉应用于光催化领域,嵌生au(cu)纳米颗粒的存在可以明显增强该复合材料的光催化转化的效率。

673.实施例4:

674.本实施例提供一种含有嵌生cuo纳米颗粒的二维纳米钛酸钠薄膜材料、含有嵌生cuo纳米颗粒的二维纳米钛酸薄膜材料、以及含有嵌生cuo纳米颗粒的纳米tio2片粉的制备方法及用途,包括如下步骤:

675.按照cu2ti

24.5

al

73.5

(原子百分比)的配比称取金属cu、ti与al原料,熔炼得到成分为cu2ti

24.5

al

73.5

的合金熔体;将该合金熔体通过铜辊甩带速凝的方法制备成厚度为~20μm的条带状的初始合金,其主要由固溶有cu元素的tial3金属间化合物组成。

676.常压下,将0.5g上述制得的cu2ti

24.5

al

73.5

初始合金条带加入50ml浓度为10mol/l、温度为其沸点温度(约119℃)的naoh水溶液中,并不断搅拌。cu2ti

24.5

al

73.5

初始合金在与浓碱溶液反应的过程中通过剧烈的析氢脱al反应发生纳米碎化,并同时经形状与成分重构生成扩散分布于碱溶液中的固态絮状产物。

677.析氢脱al反应在15s内结束,继续保温1min确保反应完成,然后在搅拌状态下,将450ml常温水一次性迅速倒入反应体系中,溶液中碱浓度在2s内降低到1mol/l,温度的降低到45℃以下。

678.将所得固态絮状产物与碱溶液进行分离,经清洗干燥,即得到含有嵌生cuo纳米颗粒的纳米钛酸钠薄膜材料,其单一薄膜的厚度范围为0.5nm~6nm,膜的平均面积不低于1000nm2,且嵌生cuo纳米颗粒的粒径范围为1.0nm~12nm;

679.将上述所得固态絮状产物分散在水中后,将0.025mol/l的hcl溶液逐渐加入其中,使混合溶液ph值持续下降,并最终将混合溶液的ph值控制在3~5之间。5min后,进行固液分离、经清洗干燥,即得到含有嵌生cuo纳米颗粒的纳米钛酸薄膜材料,其单一薄膜的厚度范围为0.5nm~6nm,膜的平均面积不低于1000nm2,且嵌生cuo纳米颗粒的粒径范围为1.0nm~12nm,其tem形貌如图8所示;cuo纳米颗粒镶嵌分布在纳米钛酸薄膜中,通过这种内生镶嵌,保护了嵌生cuo纳米颗粒不被稀酸溶液反应去除。其xrd谱如图9所示,其具有明显的cuo衍射峰,且纳米钛酸薄膜基体为低结晶度钛酸。

680.将上述含有嵌生cuo纳米颗粒的纳米钛酸薄膜材料在600℃热处理2小时,得到含有嵌生cuo纳米颗粒的锐钛矿型tio2片粉。所得锐钛矿型纳米tio2片的厚度范围为1nm~20nm,平均面积大于500nm2,嵌生cuo纳米颗粒的粒径大小为1.0nm~15nm;

681.将上述含有嵌生cuo纳米颗粒纳米钛酸薄膜粉体材料在900℃热处理2小时,得到含有嵌生cuo纳米颗粒的金红石型tio2片粉。该金红石型纳米tio2片的厚度范围为2nm~30nm,平均面积大于200nm2,嵌生cuo纳米颗粒的粒径大小范围为1.5nm~20nm。

682.将上述含有嵌生cuo纳米颗粒的纳米钛酸钠薄膜材料、含有嵌生cuo纳米颗粒的纳米钛酸薄膜材料,以及含有嵌生cuo纳米颗粒的锐钛矿型tio2片粉应用于光催化领域,嵌生cuo纳米颗粒的存在可以明显增强复合材料的光催化转化的效率。

683.作为家装涂料的应用:将上述所述含有嵌生cuo纳米颗粒的纳米钛酸薄膜材料在家具、器物、墙壁的表面,作为涂料添加剂与涂料其它组分混合后一起进行涂装,实现抗菌

效果;

684.作为杀菌喷剂的应用:将上述所述含有嵌生cuo纳米颗粒的纳米钛酸薄膜材料与其它液体喷剂组分混合,通过喷剂载体一起喷涂到家具、器物、织物、墙壁的表面,实现抗菌效果;

685.作为防污涂料的应用:将上述所述含有嵌生cuo纳米颗粒的纳米钛酸薄膜材料替代传统防污涂料中的杀菌防污组分,以实现防污效果;

686.抗菌织物中的应用:将上述所述含有嵌生cuo纳米颗粒的纳米钛酸薄膜材料分散后,使其依附或涂覆在织物表面,或与织物混编在一起,从而使织物拥有抗菌、杀菌的效果与能力。

687.实施例5:

688.本实施例提供一种含有嵌生au-pd-pt-cu-ag纳米颗粒的纳米钛酸钠薄膜材料、含有嵌生au-pd-pt-cu-ag纳米颗粒的纳米钛酸薄膜材料、以及含有嵌生au-pd-pt-cu-ag纳米颗粒的纳米tio2片粉的制备方法,包括如下步骤:

689.按照au

1.5

pd

0.25

pt

0.25

cu

0.25

ag

0.25

ti

24

zn

73.5

(原子百分比)的配比称取金属au、pd、pt、cu、ag、ti与zn原料,熔炼得到成分为au

1.5

pd

0.25

pt

0.25

cu

0.25

ag

0.25

ti

24

zn

73.5

的合金熔体;将该合金熔体通过铜辊甩带速凝的方法制备成厚度为~200μm的条带状的初始合金,其主要由固溶有au、pd、pt、cu、ag元素的tizn3金属间化合物组成。

690.常压下,将0.5g上述制得的au

1.5

pd

0.25

pt

0.25

cu

0.25

ag

0.25

ti

24

zn

73.5

初始合金条带加入50ml浓度为15mol/l、温度为其沸点温度(约140℃)的naoh水溶液中,并不断搅拌。au

1.5

pd

0.25

pt

0.25

cu

0.25

ag

0.25

ti

24

zn

73.5

初始合金在与浓碱溶液反应的过程中通过剧烈的析氢脱zn反应发生纳米碎化,并同时经形状与成分重构生成扩散分布于碱溶液中的固态絮状产物。

691.析氢脱zn反应在1min内结束,继续保温1min确保反应完成,然后在搅拌状态下,将700ml常温水一次性迅速倒入反应体系中,溶液中碱浓度在2s内降低到1mol/l以下,温度的降低到45℃以下。

692.将所得固态絮状产物与碱溶液进行分离,经清洗干燥,即得到含有嵌生au-pd-pt-cu-ag纳米颗粒的纳米钛酸钠薄膜材料,其单一薄膜的厚度范围为0.5nm~6nm,膜的平均面积不低于1000nm2,且嵌生au-pd-pt-cu-ag纳米颗粒的粒径范围为1.0nm~15nm;

693.将上述所得固态絮状产物分散在水中后,将0.025mol/l的hcl溶液逐渐加入其中,使混合溶液ph值持续下降,并最终将混合溶液的ph值控制在2~5之间。5min后,进行固液分离、经清洗干燥,即得到含有嵌生au-pd-pt-cu-ag纳米颗粒的纳米钛酸薄膜材料,其单一薄膜的厚度范围为0.5nm~6nm,膜的平均面积不低于1000nm2,且嵌生au-pd-pt-cu-ag纳米颗粒的粒径范围为1.0nm~15nm,其tem形貌如图10所示。

694.将上述含有嵌生au-pd-pt-cu-ag纳米颗粒的纳米钛酸薄膜材料在550℃热处理3小时,得到含有嵌生au-pd-pt-cu-ag纳米颗粒的锐钛矿型tio2片粉。所得锐钛矿型纳米tio2片的厚度范围为1nm~20nm,平均面积大于500nm2,嵌生au-pd-pt-cu-ag纳米颗粒的粒径大小为1.0nm~15nm;

695.将上述含有嵌生au-pd-pt-cu-ag纳米颗粒纳米钛酸薄膜粉体材料在900℃热处理2小时,得到含有嵌生au-pd-pt-cu-ag纳米颗粒的金红石型tio2片粉。所得金红石型纳米tio2片的厚度范围为2nm~30nm,平均面积大于200nm2,嵌生au-pd-pt-cu-ag纳米颗粒的粒

径大小范围为1.5nm~25nm。

696.实施例6:

697.本实施例提供一种含有嵌生au纳米颗粒的钛酸钠纳米管、含有嵌生au纳米颗粒的钛酸纳米管、以及含有嵌生au纳米颗粒的tio2纳米管/棒的制备方法,包括如下步骤:

698.按照au1ti

24.75

al

74.25

(原子百分比)的配比称取金属au、ti与al原料,熔炼得到成分为au1ti

24.75

al

74.25

的合金熔体,将合金熔体凝固成铸锭,然后破碎成粒径不超过1mm的初始合金粗粉,其主要由固溶有au元素的tial3金属间化合物组成。

699.常压下,将0.5g上述制得的au1ti

24.75

al

74.25

初始合金粗粉加入50ml浓度为10mol/l、温度为其沸点温度(约119℃)的naoh水溶液中,并不断搅拌。au1ti

24.75

al

74.25

初始合金在与浓碱溶液反应的过程中通过剧烈的析氢脱al反应发生纳米碎化,并同时经形状与成分重构生成扩散分布于碱溶液中的固态絮状产物。

700.析氢脱al反应在5min内结束,然后将上述包含有固态絮状物质的碱溶液密封于内衬为聚四氟乙烯的反应釜中,然后马上将密封反应釜及其内部的初始合金与naoh水溶液在10min内温度升高到250℃,然后保温20min;

701.20min后,将反应釜置于冷水中迅速降温。反应釜降温到常温后,将釜内压力恢复到常压,然后将反应釜内的固态物质与碱溶液分离、清洗、经干燥,即得到含有嵌生au纳米颗粒的钛酸钠纳米管,其管的外径为3nm~12nm,管的长度大于管外径的5倍以上,嵌生au纳米颗粒的粒径范围为1.5nm~12nm;

702.将上述与碱溶液分离后的固态物质分散在水中后,将0.025mol/l的hcl溶液逐渐加入其中,使混合溶液ph值持续下降,并最终将混合溶液的ph值控制在2~5之间。5min后,进行固液分离、经清洗干燥,即得到含有嵌生au纳米颗粒的钛酸纳米管,其管的外径为3nm~12nm,管的长度大于管外径的5倍以上,嵌生au纳米颗粒的粒径范围为1.5nm~12nm;

703.将上述含有嵌生au纳米颗粒的钛酸纳米管在600℃热处理2h,即得含有嵌生au纳米颗粒的锐钛矿型tio2纳米管,所述锐钛矿型tio2纳米管的外径为3nm~15nm,管的长度大于管外径的5倍以上,嵌生au纳米颗粒的粒径范围为1.5nm~15nm;

704.将上述含有嵌生au纳米颗粒的钛酸纳米管在950℃热处理2h,即得含有嵌生au纳米颗粒的金红石型tio2纳米管/棒,所述金红石型tio2纳米管/棒的外径为3nm~25nm,管/棒的长度大于管/棒外径的3倍以上,嵌生au纳米颗粒的粒径范围为1.5nm~25nm。

705.实施例7:

706.本实施例提供一种含有嵌生au纳米颗粒的钛酸钾纳米管、含有嵌生au纳米颗粒的钛酸纳米管、以及含有嵌生au纳米颗粒的tio2纳米管的制备方法,包括如下步骤:

707.按照au1ti

24.75

zn

74.25

(原子百分比)的配比称取金属au、ti与zn原料,熔炼得到成分为au1ti

24.75

zn

74.25

的合金熔体。将该合金熔体凝固成铸锭,其主要由固溶有au元素的tizn3金属间化合物构成,然后将铸锭破碎成粒径不超过50μm的合金细粉;

708.常压下,将0.5g上述制得的au1ti

24.75

zn

74.25

初始合金细粉加入50ml浓度为10mol/l、温度为其沸点温度(约125℃)的koh水溶液中,并不断搅拌。au1ti

24.75

zn

74.25

初始合金在与浓碱溶液反应的过程中通过剧烈的析氢脱zn反应发生纳米碎化,并同时经形状与成分重构生成扩散分布于碱溶液中的固态絮状产物。

709.析氢脱zn反应在20s内结束,然后将上述包含有固态絮状物质的碱溶液密封于内

衬为聚四氟乙烯的反应釜中,然后马上将密封反应釜及其内部的初始合金与naoh水溶液在10min内温度升高到250℃,然后保温20min;

710.20min后,将反应釜置于冷水中迅速降温。反应釜降温到常温后,将釜内压力恢复到常压,然后将反应釜内的固态物质与溶液分离、清洗干燥,即得到含有嵌生au纳米颗粒的钛酸钾纳米管,其管的外径范围为3nm~15nm,管的长度大于管外径的5倍以上,所述嵌生au纳米颗粒的大小为0.5nm~12nm;

711.将上述与碱溶液分离后的固态物质分散在水中后,将0.025mol/l的hcl溶液逐渐加入其中,使混合溶液ph值持续下降,并最终将混合溶液的ph值控制在2~5之间。5min后,进行固液分离、经清洗干燥,即得到含有嵌生au纳米颗粒的钛酸纳米管,其管的外径为3nm~15nm,管的长度大于管外径的5倍以上,嵌生au纳米颗粒的粒径范围为1.5nm~12nm;

712.将上述含有嵌生au纳米颗粒的钛酸纳米管在600℃热处理2h,即得含有嵌生au纳米颗粒的锐钛矿型tio2纳米管,所述锐钛矿型tio2纳米管的外径为3nm~15nm,管的长度大于管外径的5倍以上,嵌生au纳米颗粒的粒径范围为1.5nm~15nm;

713.将上述含有嵌生au纳米颗粒的钛酸纳米管在950℃热处理2h,即得含有嵌生au纳米颗粒的金红石型tio2纳米管/棒,所述金红石型tio2纳米管/棒的外径为3nm~25nm,管/棒的长度大于管/棒外径的3倍以上,嵌生au纳米颗粒的粒径范围为1.5nm~25nm。

714.实施例8:

715.本实施例提供一种含有嵌生au纳米颗粒的钛酸钠纳米管、含有嵌生au纳米颗粒的钛酸纳米管、以及含有嵌生au纳米颗粒的tio2纳米管/棒的制备方法,包括如下步骤:

716.按照au1ti

24.75

al

74.25

(原子百分比)的配比称取金属au、ti与al原料,熔炼得到成分为au1ti

24.75

al

74.25

的合金熔体,将该合金熔体通过铜辊甩带速凝的方法制备成厚度为~25μm的条带状的初始合金,其主要由固溶有au元素的tial3金属间化合物组成。

717.常温常压下,将0.5g上述制得的初始合金条带与50ml浓度为10mol/l的naoh水溶液置于内衬为聚四氟乙烯的密封反应釜中;然后马上将密封反应釜及其内部的初始合金与naoh水溶液在10min内温度升高到250℃,然后保温25min;

718.25min后,将反应釜置于冷水中迅速降温。反应釜降温到常温后,将釜内压力恢复到常压,然后将反应釜内的固态物质与溶液分离、清洗干燥即得到含有嵌生au纳米颗粒的钛酸钠纳米管,其管的外径范围为3nm~15nm,管的长度大于管外径的5倍以上,所述嵌生au纳米颗粒的大小为0.5nm~12nm;

719.将上述与碱溶液分离后的固态物质分散在水中后,将0.025mol/l的hcl溶液逐渐加入其中,使混合溶液ph值持续下降,并最终将混合溶液的ph值控制在2~5之间。5min后,进行固液分离、经清洗干燥,即得到含有嵌生au纳米颗粒的钛酸纳米管,其管的外径为3nm~15nm,管的长度大于管外径的5倍以上,嵌生au纳米颗粒的粒径范围为1.5nm~12nm;

720.将上述含有嵌生au纳米颗粒的钛酸纳米管在600℃热处理2h,即得含有嵌生au纳米颗粒的锐钛矿型tio2纳米管,所述锐钛矿型tio2纳米管的外径为3nm~15nm,管的长度大于管外径的5倍以上,嵌生au纳米颗粒的粒径范围为1.5nm~15nm;

721.将上述含有嵌生au纳米颗粒的钛酸纳米管在950℃热处理2h,即得含有嵌生au纳米颗粒的金红石型tio2纳米管/棒,所述金红石型tio2纳米管/棒的外径为3nm~25nm,管/棒的长度大于管/棒外径的3倍以上,嵌生au纳米颗粒的粒径范围为1.5nm~25nm。

722.实施例9:

723.本实施例提供一种含有嵌生au-ir纳米颗粒的钛酸钾纳米管、含有嵌生au-ir纳米颗粒的钛酸纳米管、以及含有嵌生au-ir纳米颗粒的tio2纳米管/棒的制备方法,包括如下步骤:

724.按照au2ir

0.5

ti

32

zn

65.5

(原子百分比)的配比称取金属au、ir、ti、zn原料,熔炼得到成分为au2ir

0.5

ti

32

zn

65.5

的合金熔体,将该合金熔体通过铜辊甩带速凝的方法制备成厚度为~25μm的条带状的初始合金,其主要由固溶有au、ir元素的tizn2金属间化合物组成。

725.常温常压下,将0.5g上述制得的初始合金条带与50ml浓度为10mol/l的koh水溶液置于内衬为聚四氟乙烯的密封反应釜中;然后马上将密封反应釜及其内部的初始合金与naoh水溶液在10min内温度升高到250℃,然后保温10min;

726.10min后,将反应釜置于冷水中迅速降温。反应釜降温到常温后,将釜内压力恢复到常压,然后将反应釜内的固态物质与溶液分离、清洗干燥即得到含有嵌生au-ir纳米颗粒的钛酸钾纳米管,其管的外径范围为3nm~15nm,管的长度大于管外径的5倍以上,所述嵌生au-ir纳米颗粒的大小为0.5nm~12nm;

727.将上述与碱溶液分离后的固态物质分散在水中后,将0.025mol/l的hcl溶液逐渐加入其中,使混合溶液ph值持续下降,并最终将混合溶液的ph值控制在2~5之间。5min后,进行固液分离、经清洗干燥,即得到含有嵌生au-ir纳米颗粒的钛酸纳米管,其管的外径为3nm~15nm,管的长度大于管外径的5倍以上,嵌生au-ir纳米颗粒的粒径范围为1.5nm~12nm;

728.将上述含有嵌生au-ir纳米颗粒的钛酸纳米管在600℃热处理2h,即得含有嵌生au-ir纳米颗粒的锐钛矿型tio2纳米管,所述锐钛矿型tio2纳米管的外径为3nm~15nm,管的长度大于管外径的5倍以上,嵌生au-ir纳米颗粒的粒径范围为1.5nm~15nm;

729.将上述含有嵌生au-ir纳米颗粒的钛酸纳米管在950℃热处理2h,即得含有嵌生au-ir纳米颗粒的金红石型tio2纳米管/棒,所述金红石型tio2纳米管/棒的外径为3nm~25nm,管/棒的长度大于管/棒外径的3倍以上,嵌生au-ir纳米颗粒的粒径范围为1.5nm~25nm。

730.实施例10:

731.本实施例提供一种含有嵌生au纳米颗粒的纳米钛酸钾薄膜材料的制备方法,包括如下步骤:

732.按照au1ti

24.75

al

74.25

(原子百分比)的配比称取金属au、ti与al原料,熔炼得到成分为au1ti

24.75

al

74.25

的合金熔体;将该合金熔体通过铜辊甩带速凝的方法制备成厚度为~20μm的条带状的初始合金,其主要由固溶有au元素的tial3金属间化合物组成。

733.常压下,将0.25g上述制得的au1ti

24.75

al

74.25

初始合金条带加入50ml浓度为15mol/l,温度60℃的koh水溶液中,并不断搅拌。au1ti

24.75

al

74.25

初始合金条带在与浓碱溶液反应的过程中通过剧烈的析氢脱al反应发生纳米碎化,并同时经形状与成分重构生成扩散分布于碱溶液中的固态絮状产物。

734.析氢脱al反应在4min内结束,继续保温2min,确保反应彻底完成。然后,将包含有固态絮状产物的热碱溶液倾倒在与水平面呈45度角的且孔径分别为200μm、20μm、5μm、5μm、5μm的五叠层铜网上,固态絮状产物被保留在五叠层铜网上,碱溶液则被滤掉,同时固态产

物的温度在10s内降低到40℃以下。

735.将所得固态絮状产物进一步清洗干燥,即得到产率60%以上的含有嵌生au纳米颗粒的纳米钛酸钾薄膜材料,其单一薄膜的厚度为0.25nm~5nm,膜的平均面积大于1000nm2;嵌生au纳米颗粒的粒径大小为1nm~12nm。

736.实施例11:

737.本实施例提供一种含有嵌生au纳米颗粒的纳米钛酸钠薄膜粉体材料、含有嵌生au纳米颗粒的纳米钛酸薄膜粉体材料的制备方法,包括如下步骤:

738.按照au

1.5

ti

24.5

al

74

(原子百分比)的配比称取金属au、ti与al原料,熔炼得到成分为au

1.5

ti

24.5

al

74

的合金熔体;将该合金熔体通过铜辊甩带速凝的方法制备成厚度为~25μm的条带状的初始合金,其主要由固溶有au元素的tial3金属间化合物组成。

739.常压下,将0.5g上述制得的au

1.5

ti

24.5

al

74

初始合金条带与50ml浓度为10mol/l的naoh水溶液置于密闭容器中,一开始初始合金条带与碱溶液不接触;

740.将密闭容器内的温度,以及初始合金条带与碱溶液的温度升高到180℃,此时密闭容器内处于高压状态,然后将密闭容器内的au

1.5

ti

24.5

al

74

初始合金条带与该温度的碱溶液混合,使之发生剧烈的析氢脱t反应,au

1.5

ti

24.5

al

74

初始合金条带在高温高压反应过程中通过剧烈的析氢脱al反应发生纳米碎化,并同时经形状与成分重构生成含au的固态絮状产物。

741.析氢脱al反应在10s内结束,10s之后,将密闭容器及反应体系放入冷却水中迅速降温至室温附近,同时将密闭容器内压力降低至常压;

742.反应体系温度降至常温常压后,将固态絮状产物与碱溶液进行分离,经清洗,干燥,即得到含有嵌生au纳米颗粒的二维纳米钛酸钠薄膜粉体材料,其单一薄膜的厚度范围为0.25nm~5nm,膜的平均面积大于2000nm2,且嵌生au纳米颗粒的粒径为1.0nm~10nm。

743.将上述与碱溶液分离后的固态絮状产物分散在水中,然后将0.025mol/l的hcl溶液逐渐加入其中,使混合溶液ph值持续下降,并最终将混合溶液的ph值控制在3~5之间。5min后,进行固液分离、经清洗干燥,即得到含有嵌生au纳米颗粒二维纳米钛酸薄膜粉体材料,其单一薄膜的厚度范围为0.25nm~5nm,膜的平均面积大于2000nm2,且嵌生au纳米颗粒的粒径范围为1.0nm~10nm。

744.对比实施例1:

745.大气环境下,将1g粒径范围为50nm~100nm的锐钛矿型tio2粉加入到50ml浓度为10mol/l且温度为其沸点温度(119℃)的naoh水溶液中,并不断搅拌。

746.10min后,在搅拌状态下,将450ml常温水迅速倒入反应体系中,溶液中碱浓度降低到1mol/l,温度的降低到40℃以下。

747.将溶液中固态物质与溶液分离,经清洗、干燥,测得其产物的xrd图谱,如图11所示。

748.结合图12为该反应之前锐钛矿型tio2粉的xrd图,可与分析得到:反应10min后,锐钛矿型tio2几乎没有发生任何变化。根据xrd峰的宽度,可以判断出tio2颗粒的大小也未有发生明显变化。这一对比实施例表明,当ti源为tio2粉时,大气环境下碱溶液的沸点温度,很难在短时间内将tio2的ti-o键破坏。

749.对比实施例2:

750.按照au1ti

24.75

al

74.25

(原子百分比)的配比称取金属au、ti与al原料,熔炼得到成分为au1ti

24.75

al

74.25

的合金熔体;将合金熔体凝固成合金锭,然后破碎成粒径不超过30μm的初始合金粉末,其相组成主要由固溶有au的tial3组成。

751.常压下,将上述初始合金粉末与10mol/l且温度为35℃的naoh溶液反应2h,所得产物如图13与图14所示。可见,在该反应条件下,反应前后的原初始合金粉末的形状大致不变,仍然为原破碎状且具有棱角的粉末状颗粒,如图13与图14所示的棱角状形貌,且其微观结构上也不生成大量单片的二维薄膜状产物,而是纳米多孔网状结构构成的原棱角状粉末颗粒。因此,较低的温度下所发生的初始合金与碱溶液的反应平衡与本发明在碱溶液沸点温度附近发生的反应平衡完全不同,产物形貌也完全不同。

752.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

753.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1