稳定剂的用途、塑料组合物及其塑料产品的制作方法

1.本发明是关于一种稳定剂的用途,特别是指一种用于维持塑料产品的机械性质以及一种用于抑制及/或减缓塑料产品的黄变程度的用途;本发明另关于一种含有前述稳定剂的塑料组合物及其塑料产品。

背景技术:

2.根据高分子材料的分子量和化学结构,其可具有不同的物理、化学、光学特性。而在高分子加工过程中添加功能助剂与高分子材料混合,能提升高分子材料的特性或调整分子材料的性能,使高分子材料制得的塑料产品得以应用于各领域中,并能提高塑料产品的耐用性。

3.以热塑性聚氨酯(thermoplastic polyurethane,tpu)为例,其为二异氰酸酯和多元醇反应所聚合而成的高分子材料,因具备高透明度、抗油性、抗磨损等特性,而被广泛应用于鞋材、机械、管材、线缆、医疗、建筑、汽车、薄膜等领域。

4.氨纶(spandex)则是以聚氨基甲酸酯类为主的合成纤维,其分子链上含有大量如氨基的反应性基团,因具有优良的柔软性、抗皱和速干等特性,而被广泛应用于鞋材、服饰、医疗、薄膜等领域。

5.然而热塑性聚氨酯与氨纶的耐候性、耐热性较差,致使热塑性聚氨酯产品或氨纶产品的性能、使用价值降低的现象。尤其是发生老化或氧化反应,致使热塑性聚氨酯产品或氨纶产品经过一段时间使用后变硬、变脆,使塑料产品的伸长量、抗张强度等机械性质被劣化,或使塑料产品产生显著黄变,而严重影响塑料产品的质量,进而限制了热塑性聚氨酯产品或氨纶产品的应用领域与市场价值。

6.因此,实有必要开发一稳定剂,其具有能维持塑料产品的机械性质、抑制及/或减缓塑料产品的黄变现象的功效,而改善塑料产品的质量、提升其耐用度,并扩展塑料产品的应用领域。

技术实现要素:

7.有鉴于上述技术缺陷,本发明的一目的在于解决现有技术中塑料产品发生机械性质劣化的问题,从而提供一种有利于进一步提升塑料产品的质量、应用领域及市场价值的稳定剂用途。

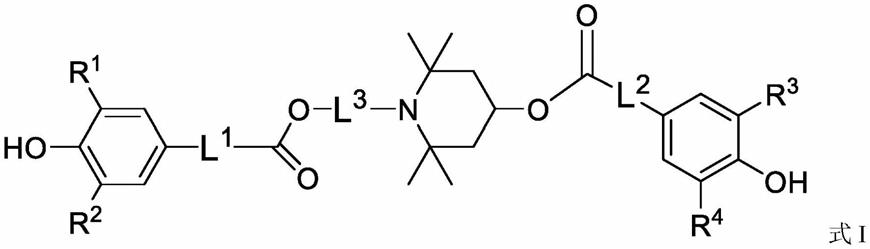

8.为达前述目的,本发明提供一种稳定剂的用途,其用于维持塑料产品的机械性质,其中所述稳定剂具有如式i所示的化合物:

[0009][0010]

其中,r1、r2、r3及r4是各自独立为c1至c6的烷基,

[0011]

其中,l1、l2是各自独立为c1至c6的直链伸烷基,

[0012]

其中,l3是c1至c6的直链伸烷基或c3至c6的支链伸烷基;所述塑料产品是由包含一高分子材料及所述稳定剂的一塑料组合物所制得,以所述高分子材料的总重量为100重量份,所述稳定剂的用量为0.1重量份至1重量份。

[0013]

根据本发明的稳定剂的用途,当将含有如式i所示的化合物的稳定剂与高分子材料混合后,制成的塑料产品在使用一段时间后仍能维持塑料产品的机械性质,故能提升塑料产品的质量、耐用性及增加其应用领域。

[0014]

所述机械性质是指对高分子材料施予外力后,高分子材料为对抗外力所展现的物理性质,本发明中的机械性质包括但不限于抗张强度、伸长量、降伏强度、断面缩率。于本说明书中,所述机械性质的维持效果是指相较于未使用添加剂的对照组塑料产品,经过一周至一个月的试验后仍具有较高的机械性质维持率。

[0015]

依据本发明,于具有上述式i所示的化合物中r1、r2、r3、r4可以相同或不同。于其中一实施方案中,r1、r2、r3、r4可以皆为相同的取代基;于另一实施方案中,r1和r3可以为相同的取代基,r2和r4可以为相同的取代基,且r1和r2可以为不同的取代基。

[0016]

依据本发明,r1、r2、r3、r4可以是c1至c6的直链烷基或c3至c6的支链烷基。具体来说,c1至c6的直链烷基可以是甲基、乙基、正丙基、正丁基、正戊基或正己基;c3至c6的支链烷基可以是异丙基、第二丁基、叔丁基,但并非仅限于此。于其中一实施方案中,r1、r2、r3、r4可以选自由甲基、乙基、正丙基及叔丁基所构成的群组。较佳的,r1、r2、r3、r4是叔丁基。

[0017]

具体来说,于上述式i所示的化合物中,l1、l2是伸甲基(-ch

2-)、伸乙基(-ch2ch

2-)、伸丙基(-ch2ch2ch

2-)、伸丁基(-ch2ch2ch2ch

2-)、伸戊基(-ch2ch2ch2ch2ch

2-)、伸己基(-ch2ch2ch2ch2ch2ch

2-),但并非仅限于此。较佳的,l1、l2是伸乙基。

[0018]

具体来说,于上述式i所示的化合物中,l3是伸甲基、伸乙基、伸丁基或伸异丙基(-ch2ch(ch3)-),但并非仅限于此。更佳的,l3是伸乙基。

[0019]

依据本发明,前述稳定剂中可包含单独一种如式i所示的化合物,亦可包含至少二种如式i所示的化合物。较佳的,所述稳定剂可由4-[3-(3,5-二-t-丁基-4-羟苯基)丙酰基氧基]-1-[2-[3-(3,5-二-t-丁基-4-羟苯基)丙酰基氧基]乙基-2,2,6,6-四甲基]哌啶(4-[3-(3,5-di-t-butyl-4-hydroxyphenyl)propionyloxy]-1-[2-[3-(3,5-di-t-butyl-4-hydroxyphenyl)propionyl)所组成。

[0020]

较佳的,于所述塑料组合物中,以所述高分子材料的总重量为100重量份,所述添加剂的用量为0.2重量份至0.95重量份。更佳的,以所述高分子材料的总重量为100重量份,所述添加剂的用量为0.3重量份至0.9重量份。再更佳的,以所述高分子材料的总重量为100

重量份,所述添加剂的用量为0.45重量份至0.9重量份。

[0021]

前述试验可为本领域通常知识者所熟知的,可例如耐候性试验、双氧水试验、室内摆放试验或废气试验,但并非仅限于此。举例而言,耐候性试验可包括但不限于在高温、高湿的环境下进行水解试验,所述高温、高湿的环境下是指温度在55℃至100℃,相对湿度在70%至100%之间的环境。前述双氧水试验可在活性氧环境下进行,活性氧环境可例如浸泡在双氧水溶液中进行,但并非仅限于此。前述的室内摆放试验可在24℃至27℃环境下进行。前述的废气试验可在氮氧化物环境下进行,氮氧化物环境可例如一氧化氮及/或二氧化氮环境下进行废气。

[0022]

在一特定的实施方案中,所述稳定剂可用于维持高温、高湿的环境下塑料产品的抗张强度、用于维持活性氧环境下塑料产品的抗张强度或用于维持活性氧环境下塑料产品的伸长量等;以所述高分子材料的总重量为100重量份,所述添加剂的用量为0.45重量份至0.75重量份。

[0023]

在另一特定的实施方案中,所述稳定剂可用于维持高温、高湿的环境下塑料产品的伸长量;以所述高分子材料的总重量为100重量份,所述稳定剂的用量为0.75重量份至1重量份。

[0024]

此外,有鉴于上述技术缺陷,本发明的一目的在于解决现有技术中塑料产品发生黄变的问题,从而提供一种有利于进一步提升塑料产品的质量、应用领域及市场价值的稳定剂用途。

[0025]

本发明另外提供稳定剂用于抑制及/或减缓塑料产品的黄变的用途,其中所述稳定剂具有如式i所示的化合物:

[0026][0027]

其中,r1、r2、r3及r4是各自独立为c1至c6的烷基,

[0028]

其中,l1、l2是各自独立为c1至c6的直链伸烷基,

[0029]

其中,l3是c1至c6的直链伸烷基或c3至c6的支链伸烷基;所述塑料产品是由包含一高分子材料及所述稳定剂的一塑料组合物所制得,以所述高分子材料的总重量为100重量份,所述稳定剂的用量为0.1重量份至1重量份。

[0030]

根据本发明的稳定剂用途,当将含有如式i所示的化合物的稳定剂与高分子材料混合后,制成的塑料产品在使用一段时间后仍能降低黄变的发生程度,故能提升塑料产品的质量、耐用性及增加其应用领域。

[0031]

而于本说明书中所述抑制及/或减缓黄变的效果是指相较于未使用添加剂的对照组塑料产品,经过一周至一个月的试验后具有较小的黄度差。

[0032]

于此,r1、r2、r3、r4、l1、l2、l3的种类可如同上方所述。

[0033]

较佳的,以所述高分子材料的总重量为100重量份,所述添加剂的用量为0.45重量

份至1重量份,更佳的,所述添加剂的用量为0.55重量份至0.95重量份。

[0034]

前述试验可为本领域通常知识者所习知的,可例如耐候性试验、双氧水试验、室内摆放试验、或废气试验,但并非仅限于此。举例而言,耐候性试验可包括但不限于在高温、高湿的环境下进行水解试验,所述高温、高湿的环境下是指温度在55℃至100℃,相对湿度在70%至100%之间的环境。前述双氧水试验可在活性氧环境下进行,活性氧环境可例如浸泡在双氧水溶液中进行,但并非仅限于此。前述的室内摆放试验可在24℃至27℃环境下进行。前述的废气试验可在氮氧化物环境下进行,氮氧化物环境可例如在一氧化氮及/或二氧化氮环境下进行废气。

[0035]

在一特定的实施方案中,所述稳定剂可用于抑制及/或减缓活性氧环境下塑料产品的黄变;以所述高分子材料的总重量为100重量份,所述稳定剂的用量为0.45重量份至0.75重量份。

[0036]

在另一特定的实施方案中,所述稳定剂可用于抑制及/或减缓氮氧化物环境下塑料产品的黄变;以所述高分子材料的总重量为100重量份,所述稳定剂的用量为0.75重量份至1重量份。

[0037]

较佳的,所述稳定剂还能用于维持塑料产品的机械性质;即,所述稳定剂既能用于抑制及/或减缓塑料产品的黄变之外,还能同时用于维持塑料产品的机械性质。

[0038]

较佳的,前述稳定剂由4-[3-(3,5-二-t-丁基-4-羟苯基)丙酰基氧基]-1-[2-[3-(3,5-二-t-丁基-4-羟苯基)丙酰基氧基]乙基-2,2,6,6-四甲基]哌啶所组成。

[0039]

本发明另外提供一种塑料组合物,其包含一高分子材料及一稳定剂;其中以所述高分子材料的总重量为100重量份,所述稳定剂的用量为0.1重量份至1重量份;所述稳定剂含有如式i所示的化合物:

[0040][0041]

其中,r1、r2、r3及r4是各自独立为c1至c6的烷基,

[0042]

其中,l1、l2是各自独立为c1至c6的直链伸烷基,

[0043]

其中,l3是c1至c6的直链伸烷基或c3至c6的支链伸烷基。

[0044]

于此,r1、r2、r3、r4、l1、l2、l3的种类可如同上方所述。

[0045]

在一特定的实施方案中,上述塑料组合物是以所述高分子材料的总重量为100重量份,所述稳定剂的用量为0.45重量份至0.75重量份。在此用量下,所述稳定剂能较佳地维持高温、高湿环境下所述塑料组合物制得的塑料产品的抗张强度、能较佳地维持活性氧环境下所述塑料组合物制得的塑料产品的抗张强度、能较佳地维持活性氧环境下所述塑料组合物制得的塑料产品的伸长量,及/或所述稳定剂能较佳地抑制及/或减缓活性氧环境下所述塑料组合物制得的塑料产品的黄变。

[0046]

在另一特定的实施方案中,上述塑料组合物是以所述高分子材料的总重量为100

重量份,所述稳定剂的用量为0.75重量份至1重量份。在此用量下,所述稳定剂能较佳地维持高温、高湿环境下所述塑料组合物制得的塑料产品的抗张强度、能较佳地维持活性氧环境下所述塑料组合物制得的塑料产品的抗张强度、较佳地维持活性氧环境下所述塑料组合物制得的塑料产品的伸长量,及/或所述稳定剂能较佳地抑制及/或减缓氮氧化物环境下所述塑料组合物制得的塑料产品的黄变。

[0047]

本发明另外提供一种塑料产品,其是由前述塑料组合物所制得。

[0048]

较佳的,所述塑料产品可为热塑性聚氨酯产品或氨纶产品。相较于市面上现有热塑性聚氨酯产品或氨纶产品,添加含有所述式i化合物的稳定剂的热塑性聚氨酯产品或氨纶产品经过一段时间使用后,仍能维持抗张强度、伸长量、降伏强度、断面缩率等机械性质,且即使发生黄变的程度也较不明显,故能确保塑料产品的质量及其性能、提高耐用性,使其得以被广泛应用在各种领域中。

具体实施方式

[0049]

稳定剂:

[0050]

化合物i-1:

[0051][0052]

4-[3-(3,5-二-t-丁基-4-羟苯基)丙酰基氧基]-1-[2-[3-(3,5-二-t-丁基-4-羟苯基)丙酰基氧基]乙基-2,2,6,6-四甲基]哌啶,商品型号:722,cas no.73754-27-5,购自双键化工股份有限公司。

[0053]

化合物i-2:

[0054][0055]

苯丙酸-3-(1,1-二甲基乙基)-4-羟基-5-甲基-1-[2-[3-[3-(1,1-二甲基乙基)-4-羟基-5-甲基苯基]-1-氧代丙氧基]乙基]-2,2,6,6-四甲基-4-哌啶基酯(benzenepropanoic acid-3-(1,1-dimethylethyl)-4-hydroxy-5-methyl-1-[2-[3-[3-(1,1-dimethylethyl)-4-hydroxy-5-methylphenyl]-1-oxopropoxy]ethyl]-2,2,6,6-tetramethyl-4-piperidinyl ester),cas no.136607-20-0。

[0056]

化合物i-3:

[0057][0058]

苯丙酸-3-(1,1-二甲基乙基)-4-羟基-5-丙基-1-[2-[3-[3-(1,1-二甲基乙基)-4-羟基-5-丙基苯基]-1-氧代丙氧基]乙基]-2,2,6,6-四甲基-4-哌啶基酯(benzenepropanoic acid-3-(1,1-dimethylethyl)-4-hydroxy-5-propyl-1-[2-[3-[3-(1,1-dimethylethyl)-4-hydroxy-5-propylphenyl]-1-oxopropoxy]ethyl]-2,2,6,6-tetramethyl-4-piperidinyl ester),cas no.136607-22-2。

[0059]

化合物i-4:

[0060][0061]

苯丙酸-3-(1,1-二甲基乙基)-5-乙基-4-羟基-1-[2[3-[3-(1,1-二甲基乙基)-5-乙基-4-羟基苯基]-1-氧代丙氧基]乙基]-2,2,6,6-四甲基-4-哌啶基酯(benzenepropanoic acid-3-(1,1-dimethylethyl)-5-ethyl-4-hydroxy-1-[2[3-[3-(1,1-dimethylethyl)-5-ethyl-4-hydroxyphenyl]-1-oxopropoxy]ethyl]-2,2,6,6-tetramethyl-4-piperidinyl ester),cas no.136607-21-1。

[0062]

化合物i-5:

[0063][0064]

苯丙酸-3,5-双(1,1-二甲基乙基)-4-羟基-1-[[3[3,5-双(1,1-二甲基乙基)-4-羟基苯基]-1-氧代丙氧基]甲基]-2,2,6,6-四甲基-4-哌啶基酯(benzenepropanoic acid-3,5-bis(1,1-dimethylethyl)-4-hydroxy-1-[[3[3,5-bis(1,1-dimethylethyl)-4-hydroxyphenyl]-1-oxopropoxy]methyl]-2,2,6,6-tetramethyl-4-piperidinyl ester),cas no.204013-67-2。

[0065]

化合物i-6:

[0066][0067]

苯丙酸-3-(1,1-二甲基乙基)-4-羟基-5-甲基-1-[4-[[2-[3-(1,1-二甲基乙基-4-羟基-5-甲基苯基]乙酰基]氧基]丁基]-2,2,6,6-四甲基-4-哌啶基酯(benzenepropanoic acid-3-(1,1-dimethylethyl)-4-hydroxy-5-methyl-1[4-[[2-[3-(1,1-dimethylethyl-4-hydroxy-5-methylphenyl]acetyl]oxy]butyl]-2,2,6,6-tetramethyl-4-piperidinyl ester),cas no.158627-15-7。

[0068]

化合物i-7:

[0069][0070]

苯丙酸-3,5-双(1,1-二甲基乙基)-4-羟基-1-[2-[3[3,5-双(1,1-二甲基乙基)-4-羟基苯基]-1-氧丙基]丙基]-2,2,6,6-四甲基-4-哌啶基酯(benzenepropanoic acid-3,5-bis(1,1-dimethylethyl)-4-hydroxy-1-[2-[3[3,5-bis(1,1-dimethylethyl)-4-hydroxyphenyl]-1-oxopropoxy]propyl]-2,2,6,6-tetramethyl-4-piperidinyl ester),cas no.216690-09-4。

[0071]

依据本发明,前述稳定剂中可包含单独一种化合物,亦可搭配至少两种上述化合物配制成本发明的稳定剂。

[0072]

实施例1的稳定剂:化合物i-1

[0073]

使用化合物i-1,结构如下:

[0074][0075]

比较例1的添加剂:

[0076]

比较例1组合使用两种市售耐黄变剂,其由以下两种试剂所组成:

[0077]

75wt%的三乙二醇醚-二(3-叔丁基-4-羟基-5-甲基苯基)丙酸酯(ethylenebis(oxyethylene)-bis-(3-(5-tert-butyl-4-hydroxy-m-tolyl)propionate),商品型号:

245,cas no.36443-68-2,购自双键化工股份有限公司;以及

[0078]

25wt%的胺基脲耐黄变剂:1,1,1

′

,1

′-

四甲基-4,4

′

(亚甲基双对亚苯基)双氨基脲(1,1,1

′

,1

′-

tetramethyl-4,4

′

(methylene-di-p-phenylene)di-semicarbazide,简称udt或hn-150),商品型号:1500,cas no.85095-61-0,购自双键化工股份有限公司。

[0079]

实施例1a至3a、比较例1的塑料组合物

[0080]

将前述实施例1的稳定剂及比较例1的添加剂分别与热塑性聚氨酯(covestro utechllan 85a10)均匀混合,配制成实施例1a至3a、比较例1a的塑料组合物。

[0081]

如下表1所示,实施例1a至3a的塑料组合物分别含有不同用量的实施例1的稳定剂,以热塑性聚氨酯的总重为100重量份(phr),稳定剂的用量分别为0.9phr、0.6phr及0.3phr;而比较例1a的塑料组合物中比较例1的添加剂的用量则高达1.33phr。

[0082]

实施例1b至3b、比较例1b的塑料产品

[0083]

将前述实施例1a至3a及比较例1的塑料组合物,根据下述方法分别获得实施例1b至实施例3b及比较例1的塑料产品。

[0084]

具体来说,分别将实施例1a至3a及比较例1a的塑料组合物以双螺杆压出机于190℃至220℃下进行混炼,螺杆有效长度与直径比(l/d)约36;混炼完成后所得的塑料粒,再以80℃热风循环烘箱除水4小时,再以立式射出成型机,于175℃至185℃的射出温度,制作得到热塑性聚氨酯产品。

[0085]

实施例1b至3b及比较例1b的塑料产品与其所选用的稳定剂、添加剂样品编号及其用量纪录于下表1中。于此,所得塑料产品可作为以下试验例的试片,由此分析各热塑性聚氨酯产品在不同环境下的机械性质变化及耐黄变效果。

[0086]

表1:实施例1b至3b及比较例1b的塑料产品

[0087][0088]

试验例1:通过水解试验评估塑料产品的机械性质稳定性

[0089]

为了测试添加不同用量的实施例1的稳定剂与比较例1的添加剂的塑料组合物所制成的试片于高温、高湿环境下的机械性质维持效果,本试验例准备未添加任何稳定剂或添加剂的聚氨酯试片作为对照例,并以相同的水解试验方法比较各实施例、比较例及对照例试片的抗张强度及伸长量的机械性质变化。

[0090]

在进行水解试验前,根据astm d638方法,利用万能试验机(厂牌:佳和科技有限公司,型号:td-233,设定拉伸速率约150毫米/分钟)测定各实施例、比较例1及对照例的试片的抗张强度(tensile strength,单位为公斤重/平方公分(kgf/cm2))与伸长量

(elongation,单位为%),并将结果纪录于表2中,作为起始抗张强度与伸长量。

[0091]

接着,将前述试片置于70℃、相对湿度95%的环境中长达一周,取出试片放置隔夜后,再根据前述方法测定经水解试验的试片的抗张强度与伸长量,分别得到水解试验后的抗张强度数据与伸长量数据,再将水解试验后的数据

÷

水解试验前的数据

×

100%,分别得到每一试片的抗张强度维持率及伸长量维持率,其结果如表2所示。

[0092]

表2:实施例1b至3b、比较例1b与对照例的试片经水解试验的抗张强度维持率、伸长量维持率结果

[0093][0094]

如上表2中水解试验的抗张强度维持率结果所示,相较于对照例及比较例1b,实施例1b至3b的抗张强度维持率明显较佳,可见本发明实施例1的稳定剂在高温、高湿的环境下确实可以使塑料产品维持优异的抗张强度,且实施例1的稳定剂的抗张强度维持效果亦优于比较例1的添加剂的抗张强度维持效果。此外,实施例1的稳定剂的用量(0.3至0.9phr)远小于比较例1的用量(1.33phr),其中以用量为0.6phr的实施例2b的塑料产品于高温、高湿的水解试验下的抗张强度维持率最佳。而稳定剂用量为0.3phr的实施例3b的塑料产品相较于对照例即显示具有维持抗张强度的效果,也就是其添加量仅需业界常用添加剂用量的23%即可达到维持抗张强度的效果,且该抗张强度维持的效果更优于业界常用添加剂。因此,为了达到维持抗张强度的效果,选用实施例1的稳定剂,相较于业界常用的添加剂仅需少量即可达到维持抗张强度的效果,且更优异的抗张强度维持率。由此可见,选用实施例1的稳定剂进行高分子加工,不仅有利于降低稳定剂的所需用量,达到降低塑料产品(如实施例1b至3b)的生产成本,更能够在较低稳定剂的用量下使塑料产品获得较为显著的维持抗张强度效果,具有不可预期的效果。

[0095]

虽然实施例1的稳定剂以0.3phr的用量即可达到优良的抗张强度维持的效果,然而不同用量的实施例1的稳定剂实验结果相比,可看出用量为0.6phr及0.9phr的稳定剂对于塑料产品的抗张强度维持效果较用量为0.3phr的稳定剂对于塑料产品的抗张强度维持效果更佳。

[0096]

而伸长量维持率的效果亦可由表2中得到类似的实验意义。具体来说,实施例1b至3b的伸长量维持率相较于对照例及比较例1b明显较佳,因此本发明实施例1的稳定剂在高温、高湿的环境下确实可以使塑料产品维持优异的伸长量,且实施例1的稳定剂的伸长量维持效果亦优于比较例1的添加剂的伸长量维持效果。此外,实施例1的稳定剂的用量(0.3至0.9phr)亦远小于比较例1的用量(1.33phr),其中以用量为0.9phr的实施例1b的塑料产品于高温、高湿环境的水解试验下的伸长量维持率最佳。而稳定剂用量为0.3phr的实施例3b

的塑料产品相较于对照例即显示具有维持伸长量的效果,也就是其添加量仅需业界常用添加剂用量的23%即可达到维持伸长量的效果,且实施例1的稳定剂的伸长量维持效果更优于业界常用添加剂。故而,为了达到维持伸长量的效果,选用实施例1的稳定剂,相较于业界常用的添加剂仅需少量即可达到维持伸长量的效果,且更优异的伸长量维持率。由此可见,选用实施例1的稳定剂进行高分子加工,不仅有利于降低添加剂/稳定剂的所需用量,达到降低塑料产品(如实施例1b至3b)的生产成本,更能够在较低添加剂/稳定剂的用量下使塑料产品获得较为显著的维持伸长量效果,具有不可预期的效果。

[0097]

虽然实施例1的稳定剂以0.3phr的用量即可达到优良的伸长量维持的效果,然而不同用量的实施例1的稳定剂实验结果相比,可看出用量为0.6phr及0.9phr的稳定剂对于塑料产品的伸长量维持效果较用量为0.3phr的稳定剂对于塑料产品的伸长量维持效果更佳。

[0098]

试验例2:通过双氧水试验评估塑料产品的机械性质稳定性

[0099]

为了测试添加不同用量的实施例1的稳定剂与比较例1的添加剂的塑料组合物所制成的试片浸泡于双氧水的活性氧环境下的机械性质维持效果,如同试验例1所述,本试验例在进行双氧水试验之前也先记录各实施例、比较例及对照例试片的抗张强度及伸长量的机械性质变化(其结果如同表2的起始抗张强度、起始伸长量字段所示),再以如下所述相同的双氧水试验方法纪录、比较各实施例、比较例及对照例的抗张强度及伸长量强度及其维持率。

[0100]

在进行双氧水试验前,根据astm d638方法,利用万能试验机(厂牌:佳和科技有限公司,型号:td-233,设定拉伸速率约150毫米/分钟)测定各实施例、比较例1及对照例的试片的抗张强度(tensile strength,单位为公斤重/平方公分(kgf/cm2))与伸长量(elongation,单位为%),并将结果纪录于表3中,作为起始抗张强度与伸长量。

[0101]

接着将各试片分别浸泡于1.7%双氧水中长达两周,再根据前述方法测定经双氧水试验的试片的抗张强度与伸长量,分别得到双氧水试验后的抗张强度数据与伸长量数据,再将双氧水试验后的数据

÷

双氧水试验前的数据

×

100%,分别得到每一试片的抗张强度维持率及伸长量维持率,其结果如表3所示。

[0102]

表3:实施例1b至3b、比较例1b与对照例的试片经双氧水试验的抗张强度维持率、伸长量维持率结果

[0103][0104]

如上表3中双氧水试验的抗张强度维持率结果所示,相较于比较例1b及对照例,实施例1b至3b的抗张强度维持率明显较佳,由此可见本发明实施例1的稳定剂在双氧水的活

性氧环境下确实可以使塑料产品维持优异的抗张强度,且实施例1的稳定剂的伸长量维持效果亦优于比较例1的添加剂的伸长量维持效果。此外,实施例1的稳定剂的用量(0.3至0.9phr)远小于比较例1的用量(1.33phr),其中以用量为0.6phr的实施例2b的塑料产品于双氧水试验下的抗张强度维持率最佳。而稳定剂用量为0.3phr的实施例3b的塑料产品相较于对照例即显示具有维持抗张强度的效果,也就是其添加量仅需业界常用添加剂用量的23%即可达到维持抗张强度的效果,且该抗张强度维持的效果更优于业界常用添加剂。因此,为了达到维持抗张强度的效果,选用实施例1的稳定剂,相较于业界常用的添加剂仅需少量即可达到维持抗张强度的效果,且更优异的抗张强度维持率。由此可见,选用实施例1的稳定剂进行高分子加工,不仅有利于降低添加剂/稳定剂的所需用量,达到降低如实施例1b至3b的塑料产品的生产成本,更能够在较低添加剂/稳定剂的用量下使塑料产品获得较为显著的维持抗张强度效果,具有不可预期的效果。

[0105]

虽然实施例1的稳定剂以0.3phr的用量即可达到优良的抗张强度维持的效果,然而不同用量的实施例1的稳定剂实验结果相比,可看出用量为0.6phr及0.9phr的稳定剂对于塑料产品的抗张强度维持效果较用量为0.3phr的稳定剂对于塑料产品的抗张强度维持效果更佳。

[0106]

而伸长量维持率的效果,亦可由表3中得到类似的实验意义。具体来说,实施例1b至3b的伸长量维持率相较于比较例1b及对照例明显较佳,因此本发明实施例1的稳定剂在双氧水的活性氧环境下确实可以使塑料产品维持优异的伸长量,且实施例1的稳定剂的伸长量维持效果优于比较例1的添加剂的伸长量维持效果。此外,实施例1的稳定剂的用量(0.3至0.9phr)亦远小于比较例1的用量(1.33phr),其中以用量为0.6phr的实施例2b的塑料产品于双氧水试验下的伸长量维持率最佳。而稳定剂用量为0.3phr的实施例3b的塑料产品相较于对照例即有维持伸长量的效果,也就是其添加量仅需业界常用添加剂用量的23%即可达到维持伸长量的效果,且该伸长量维持的效果更优于业界常用添加剂。故而,为了达到维持伸长量的效果,选用实施例1的稳定剂,相较于业界常用的添加剂仅需少量即可达到维持伸长量的效果,且更优异的伸长量维持率。由此可见,选用实施例1的稳定剂进行高分子加工,不仅有利于降低添加剂/稳定剂的所需用量,达到降低如实施例1b至3b的塑料产品的生产成本,更能够在较低添加剂/稳定剂的用量下使塑料产品获得较为显著的维持伸长量效果,具有不可预期的效果。由前述试验例1、2机械性质维持率结果可知,不论是高温、高湿或双氧水存在的活性氧环境试验进行分析,实施例1的稳定剂均展现维持塑料产品的抗张强度及伸长量等机械性质维持效果。此外,本发明的稳定剂更可控制在较低用量下,使塑料产品获得更为优异的机械性质维持效果,兼具降低塑料产品的生产成本以及提升机械性质维持效果等功效,证实其具有不可预期的效果。因此进一步取抗张强度、伸长量等机械性质维持率较佳的实施例1b、2b测试在不同环境下的颜色变化,以测试本发明实施例1的稳定剂对于塑料产品的耐黄变效果。

[0107]

试验例3:通过室内摆放试验评估塑料产品的耐黄变效果

[0108]

首先,为了测试添加不同用量的实施例1的稳定剂与比较例1的添加剂的塑料组合物所制成的试片(实施例1b、实施例2b、比较例1b)于室内摆放的耐黄变效果,本试验例准备未添加任何稳定剂或添加剂的聚氨酯试片作为对照例,并以相同的室内摆放试验方法比较各实施例、比较例及对照例试片的黄变程度。

[0109]

接着,将各试片于相同的室内环境(室温)中摆放一个月后,再以肉眼观察室内摆放试验前、后的黄度变化。

[0110]

而根据肉眼观察的结果得知,实施例1b、2b与比较例1b的黄度变化相当,且相较于对照例的黄度变化皆来的要小,也就是对照例的黄变程度较为明显,因此本发明的实施例1的稳定剂应用于塑料产品确实有如业界常用的添加剂具有耐黄变的效果,且相较于比较例1b的用量(1.33phr),可在较低用量(0.6、0.9phr)即能达成耐黄变的效果。故而,若欲达到耐黄变的效果,选用实施例1的稳定剂,相较于业界常用的添加剂,仅需少量即可达到耐黄变的效果。由此可见,选用实施例1的稳定剂进行高分子加工,有利于降低添加剂/稳定剂的所需用量,而达到降低如实施例1b至2b的塑料产品的生产成本。

[0111]

试验例4:通过双氧水试验评估塑料产品的抑制及/或减缓因氧化而诱发的黄变效果

[0112]

为了测试前述各实施例的稳定剂与比较例的添加剂的塑料组合物所制成的试片浸泡于双氧水的活性氧环境下的耐黄变效果,本试验例准备未添加任何稳定剂或添加剂的聚氨酯试片作为对照例,并以相同的双氧水试验方法比较各实施例、比较例及对照例试片的黄变程度。

[0113]

在进行双氧水试验前,先将各实施例、比较例及对照例的试片,使用c/2光源并根据astm d1925测定黄度值(yellow index,yi),作为其起始黄度值。接着,以试验例2所述相同的双氧水试验方法,再根据astm d1925测定黄度值,以双氧水试验前、后的差值作为黄度差(δyi,由试片经室内双氧水试验后所测得的黄度值减去起始黄度值所计算而得)。黄度差的数值越大,代表试片经双氧水试验发生黄变的程度越明显,试片的耐黄变效果较差。其结果如表4所示。

[0114]

表4:实施例1b及2b、比较例1b及对照例的试片经双氧水试验结果

[0115] 对照例实施例1b实施例2b比较例1b起始黄度值(yi)-4.84-2.91-5.17-3.11试验后黄度值2.570.63-1.801.46黄度差(δyi)7.413.543.374.57

[0116]

由上表4的双氧水试验的黄度测试结果可见,相较于比较例1b及未添加稳定剂的对照例,实施例1b及2b的黄度差明显较小,可见得本发明实施例1b、2b的塑料产品通过双氧水试验能确实发挥较佳的耐黄变效果,证实实施例1的稳定剂能取代业界常用添加剂而有效抑制及减缓塑料产品发生黄变的程度,且能看出实施例1的稳定剂的耐黄变效果优于比较例1的添加剂的耐黄变效果。

[0117]

再者,实施例1b及2b的稳定剂用量(分别为0.6、0.9phr)远小于业界常用添加剂比较例1的用量(1.33phr),其中以稳定剂的用量为0.6phr的实施例2b的塑料产品于双氧水试验下的耐黄变效果最佳,也就是其用量仅需业界常用添加剂用量的45%即可达到耐黄变的效果。因此,选用实施例1的稳定剂相较于现有添加剂仅需少量即可达到耐黄变的效果,且其抑制黄变发生的程度更显著优于现有添加剂。由此可见,选用实施例1的稳定剂进行高分子加工,不仅有利于降低添加剂/稳定剂的所需用量,达到降低如实施例1b、2b的塑料产品的生产成本,更能够在较低添加剂/稳定剂的用量下使塑料产品获得较为显著的耐黄变效果,具有不可预期的效果。

[0118]

此外,将试验例4的结果同时参照试验例2的结果可发现在双氧水试验下,添加0.6phr本发明实施例1的稳定剂的塑料组合物制成的试片(实施例2b)不论是在抗张强度维持率、伸长量维持率等机械性质上或是抑制及/或减缓因氧化而诱发的黄变程度上均展现最佳的效果,其用量(0.6phr)不仅小于业界常用添加剂的用量(1.33phr),且在用量较小的情况下,其带来的机械性质维持率及抑制及/或减缓因氧化而诱发的黄变等效果均优于现有添加剂。

[0119]

试验例5:通过废气试验评估塑料产品的抑制及/或减缓因氧化而诱发的黄变效果

[0120]

为了测试前述各实施例的稳定剂与比较例的添加剂的塑料组合物所制成的试片经废气试验的耐黄变效果,如同试验例4所述,本试验例于进行氮氧化物环境下的废气试验之前也先记录各实施例、比较例及对照例的起始黄度值(其结果如同表4的yi所示),再以如下所述相同的废气试验方法比较各实施例、比较例及对照例的黄变程度。

[0121]

在进行废气试验时,根据美国纺织化学协会aatcc-164将前述各试片置于40℃、相对湿度25%至30%、含有5ppm一氧化氮及5ppm二氧化氮的环境下长达两周,再根据astm d1925测定黄度值,以废气试验前、后的差值作为黄度差,其结果如表5所示。

[0122]

表5:实施例1b及2b、比较例1b及对照例的试片经废气试验的黄度测试结果

[0123] 对照例实施例1b实施例2b比较例1b起始黄度值(yi)-4.84-2.91-5.17-3.11试验后黄度值-3.90-2.93-5.13-1.81黄度差(δyi)0.94-0.020.041.3

[0124]

由上表5的废气试验的黄度测试可见,相较于未添加稳定剂对照例,实施例1b及2b的黄度差明显较小,可见本发明实施例1b、2b的试片通过废气试验能确实发挥较佳的耐黄变效果;反观含有业界常用添加剂的比较例1b的试片,不仅黄度差远高于实施例1b及2b,且其黄度差亦高于未添加添加剂或稳定剂的对照例,亦即含有业界常用添加剂的比较例1b的试片未有在废气试验下的耐黄变效果,因此,证实实施例1的稳定剂能取代业界常用添加剂而有效抑制及减缓塑料产品发生黄变的程度。

[0125]

从表5中的结果看出实施例1b、2b的黄度差远低于比较例1b的黄度差,其中又以稳定剂的用量为0.9phr的实施例1b试片于废气试验下的耐黄变效果最佳,而用量为0.6phr的实施例2b的试片于废气试验下即具有耐黄变效果,反观,便业界常用添加剂比较例1的用量(1.33phr)为实施例1的稳定剂的用量(0.6phr)的2.22倍,仍无法达到相较于对照例的耐黄变效果。也就是本发明实施例1的稳定剂的用量仅需业界常用添加剂的用量的45%即可达到耐黄变的效果,且该耐黄变的效果远优于使用业界常用添加剂。因此,选用实施例1的稳定剂相较于业界常用的添加剂仅需少量即可达到耐黄变的效果,且更优异的耐黄变效果。由此可见,选用实施例1的稳定剂进行高分子加工,不仅有利于降低稳定剂的所需用量,达到降低如实施例1b、2b的塑料产品的生产成本,更能够在较低稳定剂的用量下使塑料产品获得较为显著的耐黄变效果,具有不可预期的效果。

[0126]

由前述试验例3至5的耐黄变试验例结果,不论是通过室内摆放试验、双氧水试验或废气试验进行评估、分析,本发明的实施例1的稳定剂在适当的添加量下,均展现其应用于高分子加工时的优异耐黄变效果。此外,本发明的稳定剂更可控制在较低用量下,使塑料产品获得更为优异的耐黄变效果,兼具降低塑料产品的生产成本以及提升耐黄变效果等功

效,证实其具有不可预期的效果。

[0127]

综合上述试验例的结果,本发明的稳定剂在较低用量的情况下,使塑料产品获得更为优异的机械性质维持、抑制及/或黄变效果,因此本发明不仅能降低塑料产品的生产成本,更能提升塑料产品的机械性质维持率、耐黄变效果,增进塑料产品的质量、提高塑料产品耐用性,而具有不可预期的效果。

[0128]

上述实施例仅为说明本发明的示例,并非在任何方面限制本发明所主张的权利范围。本发明所主张的权利范围自应以申请专利范围所述为准,而非仅限于上述具体实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1