一种高强度阻燃抗静电反应尼龙复合材料及其制备方法和应用与流程

1.本发明涉及反应尼龙复合材料技术领域,具体涉及一种高强度阻燃抗静电反应尼龙复合材料及其制备方法和应用。

背景技术:

2.工程塑料因其优异的性能常被用来代替金属材料,在国民经济的各个领域都有着广泛应用,通过对工程塑料进行功能性的改性,进一步拓展了其应用领域,如将工程塑料进行阻燃、抗静电改性,在诸如煤矿等爆炸性环境中得到了较为广泛的应用,例如用于制备相关的仪器仪表外壳等。但与世界上发达国家相比,还有较大的差距,矿井支护材料和设备大多受力复杂,传统的双抗工程塑料(双抗是指阻燃和抗静电)无法满足其强度的使用要求,而现有的高强度工程塑料无法满足其双抗要求。利用传统的双抗改性方法,会造成高强度工程塑料力学性能大幅降低,从而无法实现替代高强度钢的目的。现急待解决的问题是制备阻燃抗静电高强度的工程塑料,进一步实现以塑代钢的目的。如果能实现此目标,将大大减轻煤矿工人的劳动强度,操作更为方便快捷,在一些传动部件上应用,也能起到节能降耗的作用,同时也能有效地解决井下制件易腐蚀和易生锈问题。

3.在高强度工程塑料中,连续纤维增强热塑性复合材料具有可与金属相比拟的强度,以及质轻、良好的整体设计、再循环能力和较强的吸收外界能力等优点,实现连续纤维增强热塑性复合材料的阻燃抗静电,将进一步实现爆炸性环境中设备配件的以塑代钢,所以现在亟需研发一种新型高强度双抗反应尼龙复合材料。

技术实现要素:

4.本发明意在提供一种高强度阻燃抗静电反应尼龙复合材料,以解决常规热塑性复合材料型材无法满足爆炸性环境中的阻燃抗静电要求的技术问题。

5.为达到上述目的,本发明采用如下技术方案:

6.一种高强度阻燃抗静电反应尼龙复合材料,以质量份数计,其原料包括:玻璃纤维75

‑

80份、己内酰胺13.4

‑

20.6份、阻燃剂2

‑

3份、引发剂0.2

‑

0.3份和活化剂0.2

‑

0.3份。

7.采用上述技术方案的原理以及有益效果:本方案利用玻璃纤维和己内酰胺为主要原料制作的高强度热塑性复合材料,获得的复合材料具有较为理想的力学性能。在本方案中,采用如下的配方:玻璃纤维75

‑

80份、己内酰胺13.4

‑

20.6份、阻燃剂2

‑

3份、引发剂0.2

‑

0.3份和活化剂0.2

‑

0.3份,经测试,拉伸强度可达900mpa以上,弯曲强度700mpa以上,缺口冲击>702kj/m2(试样吸收能量超过设备上限50j),无缺口冲击>492kj/m2(试样吸收能量超过设备上限50j)。虽然型材的力学性能可满足爆炸性环境中设备的要求,但是工程塑料表面电阻大且易产生静电,其本身也没有阻燃性,该型材如果进入矿井会产生大量的危险的因素,使得该材料不能被应用于爆炸性环境用设备领域。通过在型材中加入阻燃剂2

‑

3份,可实现较好的阻燃效果,使得本方案的高强度热塑性复合材料在爆炸性环境中的应用变为

可能。本方案的型材完全满足煤炭部制定的mt113

‑

85《煤用工矿井下用非金属材料检验规范》,可替代现有技术的金属材料,用于井下支护材料和其他构件或者配件的生产中,实现以塑代钢的目的,充分发挥工程塑料的质轻、易加工成型、力学性能佳和耐腐蚀等优良性能。

8.进一步,还包括抗静电剂2

‑

3份。通过同时加入阻燃剂和抗静电剂,可使得获得的型材具有较好的阻燃和抗静电性能。抗静电剂加入后,可以不再使用碳纳米管毡,同样能获得较好的抗静电效果,但是大大地降低了成本。

9.进一步,所述玻璃纤维为连续纤维;所述玻璃纤维的直径为16

‑

30μm。采用连续纤维(相对于短纤维)以及保证玻璃纤维的直径为16

‑

32μm,可以保证获得的型材具有较好的力学性能。玻璃纤维直径越大,会导致获得的型材的表面过于粗糙,玻璃纤维的直径越小,虽然型材的外观得以改善,但是生产成本相应上升。

10.进一步,所述阻燃剂为bdp、tcpp和tcep中的一种磷酸酯阻燃剂或者2

‑

3种磷酸酯阻燃剂组成的混合物。上述几种阻燃剂能够有效地增加获得的型材的阻燃性能,并且不会影响型材的力学性能。

11.进一步,所述抗静电剂为1,3

‑

二甲基咪唑四氟硼酸盐、n

‑

辛基吡啶溴盐、n

‑

丁基

‑

n

‑

甲基哌啶溴盐、n

‑

丁基

‑

n

‑

甲基吡咯烷溴盐、三丁基甲基氯化铵、n

‑

乙基,甲基吗啉溴盐和三丁基乙基溴化膦离子液体中的一种或者多种组成的混合物。上述的几种抗静电剂可以有效地增加获得的型材的抗静电性能。

12.进一步,所述引发剂为氢氧化钠、碳酸氢钠或者甲醇钠。上述引发剂可以催化己内酰胺聚合形成尼龙

‑

6。

13.进一步,所述活化剂为甲苯二异氰酸酯或者六亚甲基二异氰酸酯。活化剂(也是反应的助催化剂)与己内酰胺反应生成酰化己内酰胺,促进己内酰胺聚合形成尼龙

‑

6。

14.进一步,一种高强度阻燃抗静电反应尼龙复合材料的制备方法,其特征在于,包括以下依次进行的步骤:

15.s1:将己内酰胺分成己内酰胺a组和己内酰胺b组;在己内酰胺a组中加入引发剂,在110

‑

130℃的条件下混合均匀,获得混合物a;在己内酰胺b组中加入活化剂,在110

‑

130℃的条件下混合均匀,获得混合物b;

16.s2:在混合物a中加入阻燃剂,在110

‑

130℃的条件下混合均匀,获得混合物a’;

17.s3:将混合物a’和混合物b混合,获得反应混合物;

18.s4:将所述玻璃纤维预热至100

‑

150℃,然后将所述玻璃纤维牵引进入浸渍模具;将反应混合物注入所述浸渍模具,维持浸渍模具内的温度为170

‑

190℃,反应1

‑

4min,获得粗型材;

19.s5:将所述粗型材牵引至成型模具,维持成型模具内温度为150

‑

170℃,持续1

‑

4min,获得型材。

20.采用上述技术方案,活化剂(也是反应的助催化剂)与己内酰胺反应生成酰化己内酰胺,引发剂(也是反应的催化剂)通过引发阴离子聚合使得己内酰胺聚合形成尼龙

‑

6,尼龙

‑

6包裹在连续玻璃纤维外,形成本方案的复合材料。通过在聚合过程中加入阻燃剂,使得本方案的复合材料具有良好的阻燃性能。

21.在本方案中,阻燃剂的加入顺序,对最后成品型材的质量产生较大影响。发明人通

过实验验证,必须在在混合物a中加入阻燃剂,获得的型材才具有理想的力学性能以及阻燃性能。发明人曾经尝试在混合物b中加入阻燃剂,在混合物a和混合物b形成的反应混合物中加入阻燃剂,获得的产物无法反应成型。

22.进一步,在s2中,在混合物a中加入阻燃剂和抗静电剂,在110

‑

130℃的条件下混合均匀,获得混合物a’。通过同时加入阻燃剂和抗静电剂,可使得获得的型材具有较好的阻燃和抗静电性能。抗静电剂加入后,可以不再使用碳纳米管毡,同样能获得较好的抗静电效果,但是大大地降低了成本。在本方案中,抗静电剂的加入顺序,对最后成品型材的质量产生较大影响。发明人通过实验验证,必须在混合物a中加入抗静电剂,获得的型材才具有理想的力学性能以及阻燃和抗静电性能。发明人曾经尝试在混合物b中加入抗静电剂,在混合物a和混合物b形成的反应混合物中加入抗静电剂,获得的产物无法反应成型。

23.进一步,一种高强度阻燃抗静电反应尼龙复合材料在爆炸性环境使用设备的受力配件中或者在爆炸性环境使用轨道中的应用。

24.本方案制备获得的高强度阻燃抗静电反应尼龙复合材料具有力学性能佳、阻燃和抗静电性能优良的性质,大大减少了高强度工程塑料进入矿井可能会产生危险因素,可以代替传统的金属材料,应用于爆炸性环境下操作的设备或者配件的制作中。爆照性环境在本方案中指井下煤矿等存在较大爆炸和燃烧风险的环境。

具体实施方式

25.下面结合实施例对本发明做进一步详细的说明,但本发明的实施方式不限于此。若未特别指明,下述实施例所用的技术手段为本领域技术人员所熟知的常规手段;所用的实验方法均为常规方法;所用的材料、试剂等,均可从商业途径得到。

26.实施例1

27.本实施例使用现有技术中常规的型材拉挤设备来制备本方案的复合材料。该型材拉挤设备依照工艺进行的顺序依次包括存放玻璃纤维的玻璃纤维架、预热装置、模具组合以及牵引装置。本方案使用的玻璃纤维为连续纤维,从玻璃纤维架开始,玻璃纤维依次经过预热装置和模具组合,然后玻璃纤维的远离玻璃纤维架的一端在牵引装置的牵引作用下运动。在玻璃纤维进入模具组合时,需要将玻璃纤维和毡同时引入模具中,毡包裹在玻璃纤维形成的集束的外部。模具组合依次包括浸渍模具和成型模具。浸渍模具连通有储存单元,用于将储存单元中的反应混合物定量注入浸渍模具中。毡可以使用普通的玻璃纤维毡,也可以使用碳纳米管毡,使用后者具有抗静电效果。

28.在本实施例中,使用的原料包括:玻璃纤维80份、己内酰胺13.4份、阻燃剂3份、抗静电剂3份、引发剂0.3份和活化剂0.3份,在本实施例中,使用的原料共100质量份。其中,玻璃纤维的直径为25μm;阻燃剂为bdp;抗静电剂为三丁基乙基溴化膦离子液体;引发剂为氢氧化钠;活化剂为甲苯二异氰酸酯。

29.制备本实施例的型材的过程如下:

30.s1:按照上述质量分数取己内酰胺,将己内酰胺按照质量比1:1分成己内酰胺a组和己内酰胺b组;在己内酰胺a组中加入全部引发剂,在120℃(实际操作时,可在110

‑

130℃的温度范围内进行)的条件下混合均匀,获得混合物a;在己内酰胺b组中加入全部活化剂,在120℃(实际操作时,可在110

‑

130℃的温度范围内进行)的条件下混合均匀,获得混合物

b。

31.s2:在混合物a中加入全部阻燃剂和全部抗静电剂,在120℃(实际操作时,可在110

‑

130℃的温度范围内进行)的条件下混合均匀,获得混合物a’。

32.s3:将混合物a’和混合物b在120℃(实际操作时,可在110

‑

130℃的温度范围内进行)的条件下混合均匀,获得反应混合物,将反应混合物引入储存单元中。

33.s4:使用预热装置将该装置中的玻璃纤维预热至120℃(实际操作时,可在100

‑

150℃的温度范围内进行),然后使用牵引装置将预热后的玻璃纤维牵引进入浸渍模具。将储存单元中的反应混合物注入浸渍模具中,然后维持浸渍模具内的温度为180℃(实际操作时,可在170

‑

190℃的温度范围内进行),反应3min(实际操作时,可在1

‑

4min的时间范围内进行),获得粗型材;

34.s5:使用牵引装置将获得的粗型材牵引至成型模具中,维持成型模具内温度为160℃(实际操作时,可在150

‑

170℃的温度范围内进行),持续3min(实际操作时,可在1

‑

4min的时间范围内进行),获得型材。

35.将获得的型材切割形成型材制品,可制作为横截面为方形或者圆形的管状、板状、异型结构等,也可以按照需求开模成型。本方案制备的型材具有良好的力学性能、阻燃性和抗静电性,可以在爆炸性环境中使用。

36.在实际操作过程中,一种高强度阻燃抗静电反应尼龙复合材料的原料可以包括玻璃纤维75

‑

80份、己内酰胺13.4

‑

20.6份、阻燃剂2

‑

4.1份、引发剂0.2

‑

0.45份、活化剂0.2

‑

0.45份和抗静电剂2

‑

4.1份。作为优选,一种高强度阻燃抗静电反应尼龙复合材料的原料可以包括玻璃纤维75

‑

80份、己内酰胺13.4

‑

20.6份、阻燃剂2

‑

3份、引发剂0.2

‑

0.3份、活化剂0.2

‑

0.3份和抗静电剂2

‑

3份。一种高强度阻燃抗静电反应尼龙复合材料的原料还可以包括玻璃纤维75

‑

80份、己内酰胺13.4

‑

20.6份、阻燃剂3

‑

4.1份、引发剂0.2

‑

0.3份、活化剂0.2

‑

0.3份和抗静电剂3

‑

4.1份。

37.实施例2

‑

实施例6、对比例1

‑

对比例7的型材的制备过程基本同实施例1,不同点在于具体原材料的选择和用量以及部分制备工艺参数,具体区别详见表1和表2。实施例7为不加抗静电剂实施例,而是在生产时在玻璃纤维外表面敷碳纳米管毡,并将碳纳米管毡同玻璃纤维一起引入型材拉挤设备,经预热、浸渍和成型固化获得型材。对比例7在实施例1的基础上进行更改,在s2和s3步骤中更改物料添加方式,具体地为:s2:在混合物b中加入全部阻燃剂和全部抗静电剂,在120℃的条件下混合均匀,获得混合物b’;s3:将混合物a和混合物b’在120℃的条件下混合均匀,获得反应混合物,将反应混合物引入储存单元中。

38.对实施例中获得的型材进行力学性能、阻燃性能和抗静电性能的测量,参照标准gb/t3354

‑

2014测量型材拉伸强度;参照标准gb/t 3356

‑

2014测量型材弯曲强度和弯曲模量;参照标准gb/t1451

‑

2005测量缺口冲击强度和无缺口冲击强度;参照标准mt113

‑

1995测量酒精喷灯有焰燃烧6条试样时间平均值、酒精喷灯有焰燃烧单条时间最大值、酒精喷灯无焰燃烧6条试样时间总和以及酒精喷灯无焰燃烧单条时间最大值;参照mt113

‑

1995测量型材的表面电阻。针对实施例的测量结果参见表1,针对对比例的测量结果参见表2。

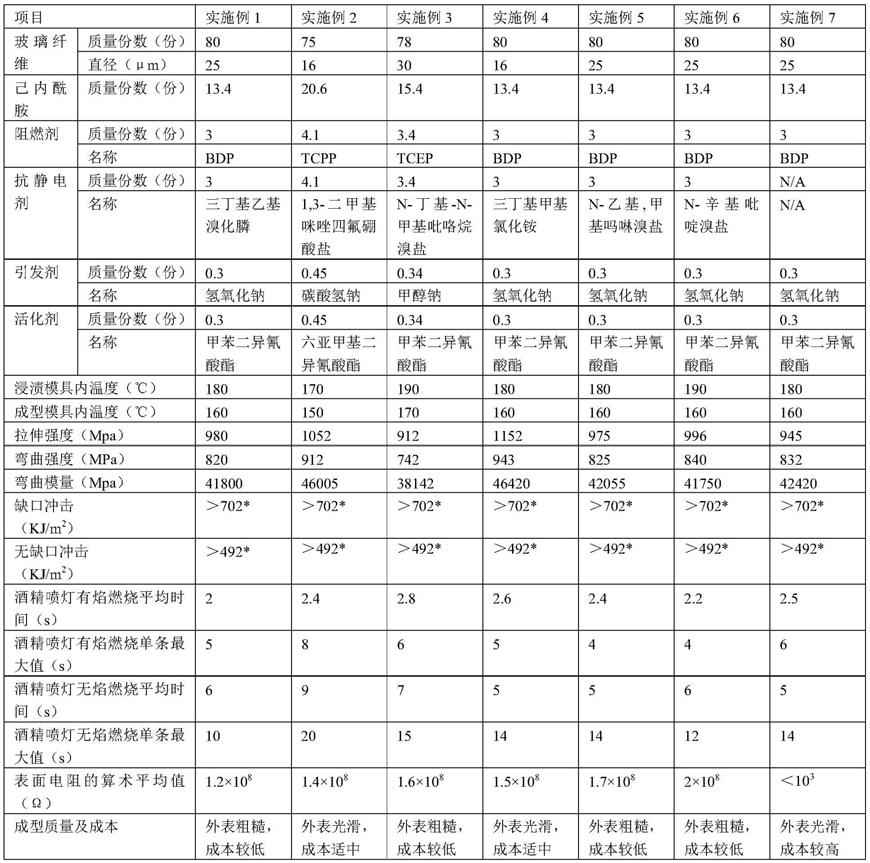

39.表1:实施例的参数选择以及测量结果

[0040][0041]

备注:*表示试样吸收能量超过设备上限50j。

[0042]

表2:对比例的参数选择以及测量结果

[0043][0044]

备注:对比例7中将阻燃剂和抗静电剂加入到组分b中。n/a表示该参数无法测量或者未进行测量。*表示试样吸收能量超过设备上限50j。

[0045]

由表1和表2的数据可知,实施例中获得型材具有优良的力学性能、阻燃性能以及抗静电性能。在对比例1中,玻璃纤维直径过大,会导致型材的外表过于粗糙,在对比例2中玻璃纤维的直径较小,虽然获得的型材的外表较为光滑,但是由于要获得直径小的玻璃纤维,成本过高。对比例3未使用阻燃剂,获得的型材不具备阻燃性能。对比例4未使用抗静电剂,导致获得的型材不具有抗静电性能。对比例5浸渍和成型温度过低,导致反应不完全,获得型材表面粗糙。对比例6浸渍和成型温度过高,且未使用抗静电剂,型材老化,各项性能变差,且不具备抗静电性能。对比例7将阻燃剂和抗静电剂加入到混合物b中,则型材则无法反应成型,说明了阻燃剂和抗静电剂的加入时机对获得产品的质量非常重要。必须将阻燃剂和抗静电剂和混合物a预混,然后再进行后续的操作步骤。在对比例8中,玻璃纤维的用量过

少,获得的型材难以成型,这说明玻璃纤维的用量对于产品质量有较大的影响。

[0046]

以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1