一种具有高交联度的高熔体强度聚酰胺颗粒及其制备方法与应用与流程

1.本发明属于高分子材料技术领域,特别是涉及一种具有高交联度的高熔体强度聚酰胺颗粒及其制备方法与应用。

背景技术:

2.聚酰胺因具有高强度、高耐热、高耐疲劳、耐化学药品及耐油性好而被广泛的应用于各种制件中。闭孔的尼龙发泡材料具有优异的隔热、降噪等性能,同时与传统的聚丙烯、聚乙烯、聚苯乙烯发泡材料相比,耐高温、抗压缩回弹性性能突出,有望在汽车高铁内饰件、家用电器零部件、仪表板、汽车进气歧管等领域得到充分利用。目前,通用的聚酰胺相对分子质量较低,约在两万以下,相对粘度低,难以满足发泡材料的制备,且尼龙属于半结晶型聚合物,与无定形聚合物相比,发泡过程中晶区熔融后泡孔结构更难以控制,从而出现泡孔塌陷、破裂现象,极大地影响了发泡材料的力学性能及外观。为了改善聚酰胺(pa)树脂的发泡行为,通常需要制备高熔体强度的pa树脂,即具有较高相对分子质量的长链支化结构或者交联结构的分子构型,为此通常需要加入扩链剂、交联剂、成核剂等反应型助剂进行改性,常规的高分子改性设备包括密炼机、捏合机、挤出机等。

3.中国专利公开号cn103360759a公布了一种发泡用高熔体强度聚酰胺材料的制备方法,该方法采用扩链剂对聚酰胺进行改性,通过双螺杆挤出机进行造粒成型后,再投入到200~245℃的反应釜中进行固相缩聚反应,反应时间为4~20h,从而制备熔体强度为1.47-1.61n左右的聚酰胺材料,该方法显著的缺点为反应时间长,不利于工业连续生产。

4.中国专利公开号cn112961494a公布了一种以凝胶态发泡的尼龙泡沫塑料的制备方法,其制备方法为以甲醇、乙醇的混合液为溶剂,采用金属盐将尼龙预聚体进行凝胶化反应,从而得到熔体强度提高的尼龙凝胶体。该方法的显著缺点为凝胶态尼龙制备过程中需要用到溶剂,制备路线繁杂。

5.中国专利公开号cn101107300b公布了一种聚酰胺泡沫材料的制备方法,其通过电子束或γ射线辐照的方法,使树脂在发泡膨胀前被交联,从而提高其熔体强度,改善发泡性能。但这种手段对于操作者非常危险,并且在工业化装置中是及其危险并且不易实施的。

技术实现要素:

6.针对现有聚酰胺熔体强度低、难以制备高发泡倍率(20-30倍)微孔发泡塑料的问题,本发明的目的是提供一种具有高交联度的高熔体强度聚酰胺颗粒及其制备方法与应用,采用原位熔融反应交联的方法制备高交联度聚酰胺材料的方法,适合工业化连续生产,具有反应时间短、交联度高、清洁环保的特点,交联后的聚酰胺树脂更有利于发泡过程泡孔形貌和结构的稳定控制,所制备的聚酰胺颗粒可满足以超临界流体(co2和/或n2)为发泡剂制备高发泡倍率的聚酰胺微孔泡沫材料。

7.一种具有高交联度的高熔体强度聚酰胺颗粒的制备方法,包括以下步骤:

8.将一定量聚酰胺树脂和第一添加剂进行预混合,作为第一组分,通过平行双螺杆挤出机的主喂料口进行喂料;将一定量热塑性树脂与第二添加剂按比例进行预混合,作为第二组分,通过平行双螺杆挤出机的侧喂料口进行喂料;

9.所述第一添加剂包括交联剂,第二添加剂包括相容剂;

10.第一组分和第二组分经过双螺杆挤出机混合后再进入到串联的单螺杆挤出机中,挤出、冷却、拉条、切粒,获得具有高交联度的高熔体强度聚酰胺颗粒。

11.优选的,第一添加剂还包括成核剂、抗氧剂、润滑剂、抗紫外剂中的至少一种;第二添加剂还包括抗氧剂、润滑剂中的至少一种。

12.优选的,各组分的重量份为:

13.聚酰胺树脂:100份;

14.交联剂:3-8份;

15.热塑性树脂:1-10份;

16.相容剂:1-5份。

17.优选的,所述交联剂为马来酸酐类交联剂及选自异氰酸酯(mdi)、多官能团环氧化合物中的一种或两种组合;其中,交联剂中马来酸酐类交联剂所占比例为50-80%。

18.优选的,所述平行双螺杆挤出机的长径比(l/d值)为40-60,优选的,长径比为54;第一组分物料在平行双螺杆挤出机中停留时间为1-2.5min,优选的,停留时间为2-2.5min;

19.所述单螺杆挤出机的长径比(l/d值)为30-40,优选的,长径比为30;物料在单螺杆挤出机中停留时间为1-2.5min,优选的,停留时间为1-2min。

20.优选的,所述平行双螺杆挤出机中加入的第一组分物料的交联度达到20%-40%时所处的位置,为第二组分的侧喂料口所处的位置。

21.优选的,所述聚酰胺树脂为pa6,相对粘度为2.8-3.4。

22.所述热塑性树脂的加工温度范围在190-250℃,所述热塑性树脂包括abs树脂、ptfe树脂、ps树脂、pom树脂、pc树脂中的一种或几种组合,优选的,包括abs树脂和/或ps树脂。

23.所述相容剂为马来酸酐接枝聚苯乙烯、苯乙烯-丙烯腈-马来酸酐的接枝共聚物、马来酸酐接枝abs、马来酸酐接枝苯乙烯-乙烯-丁烯线性三嵌共聚物、乙烯-丙烯腈-马来酸酐的三元无规共聚物中的至少一种。

24.优选的,所述平行双螺杆挤出机的挤出温度为220-270℃,单螺杆挤出机的挤出温度为240-275℃。

25.一种具有高交联度的高熔体强度聚酰胺颗粒,采用上述具有高交联度的高熔体强度聚酰胺颗粒的制备方法制得。

26.一种具有高交联度的高熔体强度聚酰胺颗粒的应用,应用于聚酰胺微孔泡沫材料。

27.本发明与现有技术相比具有以下进步:

28.1、本发明采用复配的交联剂等助剂体系,通过控制交联剂的配比组成、用量及各组分树脂的加入时间,可准确控制物料的反应速度,通过控制双螺杆的喂料转速和主机转速,控制物料的停留时间,确保熔融反应的物料在到达双螺杆末段时交联度达到20-40%;再与可起到一定增塑和内润滑作用的第二组分混合,经过第二组分的稀释后,熔体粘度降

低,加工性能良好,确保熔融的高粘度物料能被稳定推出进入下一阶单螺杆挤出设备中,同时与传统小分子增塑剂相比,不会使物料的熔体强度大幅下降。物料继续经过单螺杆挤出机后交联度可达到40-60%。

29.2、本发明的交联剂中加入马来酸酐类交联剂,交联剂在与树脂发生交联反应时,由于马来酸酐类交联剂的反应速度比较快,在双螺杆阶段主要是马来酸酐类的反应同时也存在其他种交联剂的反应,通过控制马来酸酐类交联剂的添加量及双螺杆设备的长径比,可实现物料在经过双螺杆后,马来酸酐类的交联剂已反应完全并达到一定交联度,熔体被推入到串联的单螺杆后,环氧类或异氰酸酯类交联剂与树脂继续反应使熔体粘度及交联度进一步增加,最终达到较高的交联度,可达到40%-60%。

30.3、本发明通过采用串联式双阶螺杆挤出设计即双螺杆挤出机串联单螺杆挤出机,弥补了聚酰胺树脂与助剂反应时间不足的问题,确保了在助剂低添加量的情况下,可以达到较高的熔体强度。且双螺杆具有很好的共混、剪切作用,适合做反应挤出,单螺杆可以满足较大粘度的物料的稳定挤出,适合在反应后段。

31.4、本发明提供的原位熔融挤出反应制备高交联度聚酰胺颗粒的方法,解决了采用双螺杆挤出机进行交联反应挤出时,受设备限制,物料反应时间短而造成交联度低,同时在交联反应后段交联度逐步增加,加工难度大,物料挤出困难的问题。

具体实施方式

32.下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.本实施例提供了一种具有高交联度的高熔体强度聚酰胺颗粒,其具有支化交联的分子结构,其中,选用第一添加剂包括交联剂、成核剂、抗氧剂,第二添加剂包括相容剂。具体包括如下重量份的组分:

34.聚酰胺树脂:100份;

35.交联剂:3-8份;

36.成核剂:0.1-1份;

37.抗氧剂:0.5-2份;

38.热塑性树脂:1-10份;

39.相容剂:1-5份。

40.所述聚酰胺树脂为pa6,相对粘度为2.8-3.4。

41.所述交联剂为马来酸酐类交联剂及选自异氰酸酯(mdi)、多官能团环氧化合物中的一种或两种组合;其中,交联剂中马来酸酐类交联剂所占比例为50-80%。

42.所述成核剂为氧化镁(mgo)、二氧化硅(sio2)、滑石粉(talc)、蒙脱土(mmt)、纳米晶须中的一种或几种组合。

43.所述抗氧剂为受阻酚类抗氧剂和亚磷酸酯类抗氧剂的复配物或者胺类抗氧剂和亚磷酸酯类抗氧剂的复配物。抗氧剂为本行业公知的常用抗氧剂种类,比如市售的抗氧剂1010、抗氧剂168、抗氧剂1076、抗氧剂1098、抗氧剂2921t、抗氧剂h3373、抗氧剂h161、抗氧剂h10。

44.所述热塑性树脂的加工温度范围在190-250℃,所述热塑性树脂包括abs树脂、ptfe树脂、ps树脂、pom树脂、pc树脂中的一种或几种组合,优选的,包括abs树脂和/或ps树脂。abs树脂的熔融指数(220℃,10kg)为1-5g/10min。

45.所述相容剂为马来酸酐接枝聚苯乙烯、苯乙烯-丙烯腈-马来酸酐的接枝共聚物、马来酸酐接枝abs、马来酸酐接枝苯乙烯-乙烯-丁烯线性三嵌共聚物、乙烯-丙烯腈-马来酸酐的三元无规共聚物中的至少一种。

46.具有高交联度的高熔体强度聚酰胺颗粒的具体制备方法,包括以下步骤:

47.将聚酰胺树脂、交联剂、成核剂、抗氧剂按上述重量份组成通过高混机进行预混合均匀,作为第一组分,通过平行双螺杆挤出机的主喂料口进行喂料;将热塑性树脂与相容剂按上述重量份组成通过高混机进行预混合均匀,作为第二组分,通过平行双螺杆挤出机的侧喂料口进行喂料;

48.第一组分和第二组分经过双螺杆挤出机混合后再进入到串联的单螺杆挤出机中,挤出、冷却、拉条、切粒,即可获得具有高交联度的高熔体强度聚酰胺颗粒。

49.具体的,所述平行双螺杆挤出机中加入的第一组分物料的交联度达到20%-40%时所处的位置,为第二组分的侧喂料口所处的位置。

50.具体的,所述平行双螺杆挤出机的长径比(l/d值)为40-60,优选的,长径比为54;第一组分物料在平行双螺杆挤出机中停留时间为1-2.5min,优选的,停留时间为2-2.5min。以长径比为40的平行双螺杆挤出机为例,其为10节筒体,此时所述侧喂料口位于平行双螺杆挤出机的第7、8、9阶筒体处,优选的,侧喂料口位于平行双螺杆挤出机的第8、9阶筒体处。

51.通过控制交联剂的组成及添加量,控制其与聚酰胺树脂的反应速度和时间,使熔融反应的物料在到达第7、8、9阶筒体时,达到20%-40%的交联度,再经过第二组分的稀释后,熔体粘度降低,可确保双螺杆挤出机的正常挤出工作,避免了因物料粘度过高导致的机头超压现象。同时,串联式双阶挤出的第二阶为单螺杆挤出机,经过单螺杆挤出机后,物料交联度可达到40-60%。

52.随着物料在双螺杆挤出机中反应进行,物料粘度快速增长,第二组分的加入起到一定增塑和内润滑的作用,可对熔体粘度起到稀释作用,确保熔融的高粘度物料被稳定推出进入下一阶单螺杆挤出设备中,同时与传统小分子增塑剂相比,不会使物料的熔体强度大幅下降。

53.所述单螺杆挤出机的长径比(l/d值)为30-40,优选的,长径比为30;物料在单螺杆挤出机中停留时间为1-2.5min,优选的,停留时间为1-2min。经过单螺杆挤出机后,熔融反应的物料交联度可达到40-60%。

54.平行双螺杆挤出机的主喂料口和侧喂料口配有联动的重量式失重秤,可实现两相组分的联动式喂料,物料经过双螺杆挤出机后再进入到串联的单螺杆挤出机中,在所述单螺杆挤出机中物料所受的剪切、分散作用被大大削弱,物料被泵送到模口后,挤出、冷却、拉条、切粒。

55.由于聚酰胺树脂和热塑性树脂吸水大,聚酰胺树脂和热塑性树脂在使用前先进行干燥处理,要求水分含量小于200ppm。

56.考虑到pa6高温容易降解,实际加工中不宜温度太高,本发明中限定所述平行双螺大杆挤出机的挤出温度为220-270℃,单螺杆挤出机的挤出温度为240-275℃。

57.为了更好地理解本发明的上述实施方式,下面结合具体示例对其进行进一步说明。

58.下述实施例及对比例中:

59.聚酰胺树脂:pa6。其中,实施例1-3中,pa6树脂为选自巴陵石化的yh800,相对粘度为2.8;实施例4-5及对比例1-2中pa6树脂为选自巴陵石化的yh3400,相对粘度为3.4。

60.热塑性树脂:abs树脂,选自lg化学公司的rs670,熔融指数(220℃,10kg)为4.5g/10min。

61.交联剂:马来酸酐类交联剂、多官能团环氧交联剂和异氰酸酯交联剂组合。其中,马来酸酐类交联剂:sma 2025,马来酸酐含量25%,选自polyscope。多官能团环氧交联剂:adr4368,选自德国巴斯夫公司。异氰酸酯交联剂:hdi-90sb,选自旭化成株式会社。

62.成核剂:sio2,20μm,选自杭州智钛。

63.抗氧剂:抗氧剂1010和抗氧剂168,选自德国巴斯夫公司。

64.相容剂:苯乙烯-丙烯腈-马来酸酐的接枝共聚物(sam-010),选自佳易容聚合物有限公司。

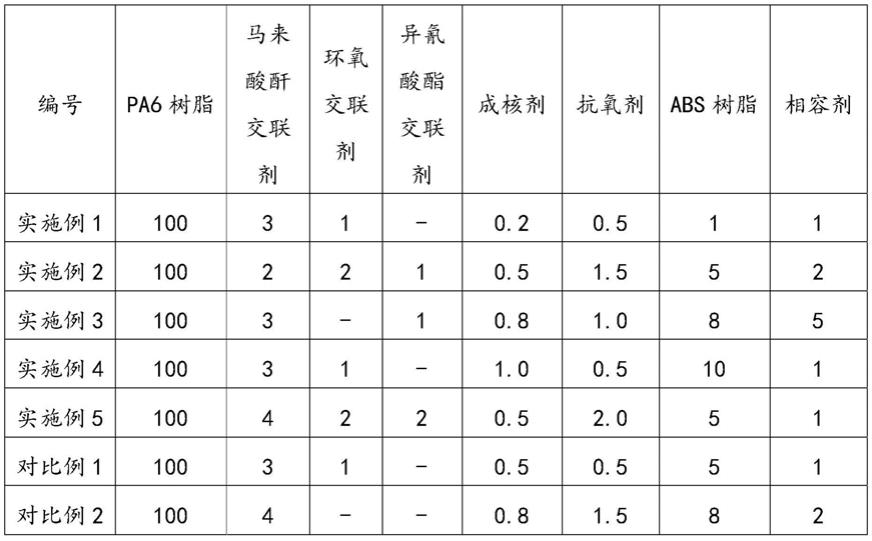

65.具体配方,如下表1所示:

66.表1 各实施例及对比例中各组分的重量份组成

[0067][0068]

实施例1:

[0069]

具有高交联度的高熔体强度聚酰胺颗粒,制备方法如下:

[0070]

(1)pa6树脂、abs树脂提前干燥,水分含量要求小于200ppm。将烘干后的pa6树脂与成核剂、交联剂、抗氧剂按配方组成通过高混机混合均匀,作为第一组分。abs树脂与相容剂通过高混机混合均匀,作为第二组分。

[0071]

(2)平行双螺杆串联单螺杆的挤出设备,双螺杆直径25mm,长径比为56,单螺杆长径比为30。预混后的第一组分经平行双螺杆挤出机的主加料口进行喂料,第二组分经侧喂料口加入,所述侧喂料口的加入处位于平行双螺杆挤出机的第8、9阶筒体处,主喂料口和侧

喂料口配有联动的重量式失重秤,物料经过平行双螺杆挤出机后再进入到串联的单螺杆挤出机中,物料被泵送到模口后,挤出、冷却、拉条、切粒,获得具有高交联度的高熔体强度聚酰胺颗粒。所述平行双螺杆挤出机第一段温度设定为150-190℃,其他段温度设定为220-250℃。单螺杆挤出机温度设定为240-260℃。控制主机转速及喂料转速,保证第一组分物料在平行双螺杆挤出机中停留时间为2min,在单螺杆挤出机中的停留时间为1.5min。

[0072]

实施例2:

[0073]

制备方法:同实施例1。

[0074]

实施例3:

[0075]

制备方法:同实施例1。

[0076]

实施例4:

[0077]

制备方法:同实施例1。

[0078]

实施例5:

[0079]

制备方法:同实施例1。

[0080]

对比例1:

[0081]

制备方法如下:

[0082]

(1)pa6树脂、abs树脂提前干燥,水分含量要求小于200ppm。将烘干后的pa6树脂与成核剂、交联剂、抗氧剂按配方组成通过高混机混合均匀,作为第一组分。abs树脂与相容剂通过高混机混合均匀,作为第二组分。

[0083]

(2)一种双螺杆挤出机设备,双螺杆直径25mm,长径比为56。预混后的第一组分经平行双螺杆挤出机的主加料口进行喂料,第二组分经侧喂料口加入,主喂料口和侧喂料口配有联动的重量式失重秤,物料经过平行双螺杆挤出机后,物料被泵送到模口后,挤出、冷却、拉条、切粒,获得聚酰胺颗粒。所述双螺杆挤出机第一段温度设定为150-190℃,其他段温度设定为220-250℃。控制主机转速及喂料转速,保证物料在双螺杆挤出机中的停留时间为2min。

[0084]

对比例2:

[0085]

制备方法:同对比例1。

[0086]

将实施例1-5及对比例1-2所制得的聚酰胺颗粒进行交联度、熔体强度、复数粘度性能测试,测得的数据如下表2所示。

[0087]

(1)交联度测定方法:将制备的产物置于烘箱中100℃下烘干6h,取出干燥冷却;用电子天平称取wg样品,装于不锈钢网(200目,孔径约150μm)中,封口;放入烘箱中100℃干燥1h,取出冷却,称网包质量w1g;将试样放入烧瓶中,加入甲酸浸泡,回流8h,取出置于通风厨中风干;将风干后的样包放入烘箱中80℃烘8h,取出干燥冷却,称取质量w2g,计算交联度。

[0088][0089]

(2)熔体强度测定方法:采用德国geottfert公司生产的rheotens熔体强度仪测试,聚合物熔体从毛细管中向下挤出,垂直经过装在平衡梁上的两个运动方向相反的测量轮对,被牵引向下运动,聚合物熔体因此被单轴拉伸。测量轮对直接连接到力值测量系统,因此可由测量轮对得到挤出熔体的熔体强度。

[0090]

(3)复数粘度测定方法:使用旋转流变仪(haake mars iii,germany)对制备的物

料流变性能进行测试。先将样品热压成20mm*20mm*2mm的片材。在240℃下,角频率从0.01-100rad/s进行扫描测试。

[0091]

表2 制备的聚酰胺颗粒的性能结果

[0092][0093][0094]

从表2的数据可知,采用本发明的方法制备的聚酰胺颗粒具有较高的交联度、较高的熔体强度及复数粘度。

[0095]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1