一种浓香型风味油脂的酶法脱胶方法与流程

1.本发明涉及一种浓香型风味油脂的酶法脱胶方法,属于食品生产领域。

背景技术:

2.(1)常见磷脂的种类

3.根据结构,磷脂可分为甘油磷脂和神经磷脂,其中植物油中最常见的为甘油磷脂。甘油磷脂通常由1,2-二脂肪酸甘油脂与磷酸根结合,然后磷酸根再结合小分子碱基形成了一大类物质,与磷酸部位相结合的小分子碱基物质x不同,构成了不同种类的甘油磷脂(如图1)。植物中的磷脂主要以磷脂酰胆碱(phosphatidylcholine,pc)、磷脂酰肌醇(phosohatidylinositol,pi)、磷脂酰乙醇胺(phosphatidylethanolamne,pe)、磷脂酸(phosphatidic acid,pa)等形式存在。

4.(2)磷脂酶的种类和作用机理

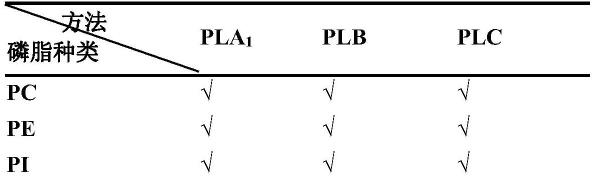

5.磷脂酶种类繁多,根据作用位点的不同(如图2),可分为磷脂酶a1(pla1)和磷脂酶a2(pla2)、磷脂酶b(plb)、磷脂酶c(plc)、磷脂酶d(pld)等。pla1、pla2可分别水解掉磷脂sn-1和sn-2位的脂肪酸,并生成亲水性更强的溶血磷脂;plb可同时作用于sn-1和sn-2位,将磷脂水解生成亲水性更强的甘油酰磷脂。磷脂酶c(plc)能特异性作用于磷脂sn-3位上的甘油磷酸酯键,生成亲油性甘油二酯(dag)和含磷基团;pld水解磷脂后的产物依旧为亲水性较弱的磷脂酸,起不到脱胶的作用。因此,采用pla1、pla2、plb和plc均可在不同程度上达到一定的脱胶效果。

6.表1不同磷脂酶的底物范围酶法脱胶脱除磷脂的不同

[0007][0008][0009]

现有技术中的脱胶方法包括水化脱胶和酶法脱胶,其中水化脱胶是利用磷脂等胶溶性杂质的亲水性,用一定量的水或者电解质使毛油胶溶性杂质去除的脱胶方式。比如,保持室温环境,加入热水0.8-2.0%的食盐水(柠檬酸溶液或者纯水),充分接触反应20-40min,自然沉降分离或者离心分离,主要去除磷脂种类为pc、pi和pe,油中剩余主要组分为pa。而酶法脱胶是采用磷脂酶进行脱胶的一种脱胶方式,反应条件和去除磷脂种类由酶的特性而定。

[0010]

目前,国内市场上使用量较多的磷脂酶为磷脂酶pla1(lecitase)、磷脂酶pla1(pla1)、磷脂酶plc(plc)和混合磷脂酶(3g)。其中lecitase酶的反应条件为ph为4.5-5.5,pla1酶的反应条件为ph为3.5-4.5,两种pla1酶的水解产物为溶血磷脂(易溶于水)和游离脂肪酸(不溶于水,保留在油脂

中);plc的最佳ph为6.5-7.5,其水解底物主要为pe和pc,产物为甘二酯(保留在油脂中)和相应的含磷基团(溶于水);3g为混合酶,其最佳ph为6.5-7.5,水解底物主要为pe、pc和pi,产物为甘二酯(保留在油脂中)和相应的含磷基团(溶于水)。

[0011]

根据香味的不同,食用油一般可以分为普通型食用油和浓香型食用油,其中,普通型食用油一般没有香味,例如一级精炼大豆油;而浓香型食用油就是富含浓郁香味的食用油,例如浓香型花生油、浓香型菜籽油等。食用油是否具有香味与是否有炒籽过程密切相关,在制油工艺中,同样的原料如果不经过炒制,则所制得毛油为普通型毛油,一般不具有显著的浓郁香味;如果经过炒制则所制得毛油为浓香型毛油,就具有显著的浓郁香味。毛油经过进一步脱胶等处理可以获得成品食用油。相较于普通型食用油,由浓香型毛油进一步加工所获得的浓香型成品食用油由于其风味独特,具有浓郁的香味,而更受消费者的欢迎。

[0012]

然而,一般不能将现有的普通型毛油的脱胶工艺简单地转用于浓香型毛油,这是因为与普通型毛油不同的是,浓香型毛油中存在大量风味物质,对加工工艺要求严格。而且浓香型风味油脂除了需要符合常规的酸价、过氧化值、色值、水分等常规指标外,还要满足脱胶后具有良好的风味及风味的稳定性。现有的浓香型风味油脂酶法脱胶技术中,集中关注在得油率高的层面上,少有对产品品质,尤其是风味及其稳定性做评价。特别地,现有的浓香型风味油脂酶法脱胶方案主要存在以下几个方面的问题:

[0013]

1.pla1酶的反应条件为酸性条件,需要加入相应的酸和碱来调节ph以保证其反应条件,而酸碱的加入会影响浓香油的风味,甚至产生不良影响;

[0014]

2.pla1酶的反应产物有游离脂肪酸,脂肪酸的增加会导致酸价的升高,遇到品质差的原料难以符合品质的要求;另外,脂肪酸自身具有哈喇味,也容易影响油脂风味;

[0015]

3.传统的水化脱胶方法中,倘若加入柠檬酸溶液进行脱胶,也会改变浓香油原本的风味;倘若加入食盐水,对浓香油的风味影响虽然较小,但也有一定影响,且其引入了氯离子,因此也带来了食用安全的风险因素;

[0016]

4.很多酶的使用会加入酸和碱来调节ph,而在现有的浓香型风味油脂的酶法脱胶技术应用中,仅关注了酶法脱胶技术对油脂得率的影响,没有关注对风味和产品品质(酸价)的影响。

[0017]

因此,现有技术亟需一种不影响浓香型风味油脂风味和品质的酶法脱胶技术。

技术实现要素:

[0018]

为了解决上述技术问题,本发明人针对浓香型风味油脂进行了深入研究,并首次将在ph为6-8的中性条件下使用的磷脂酶(例如plc酶和/或3g酶)应用到浓香型风味油脂酶法脱胶生产中,从而提供了一种浓香型风味油脂的酶法脱胶技术,该技术在不影响风味油脂的风味的基础上,油脂得率高,产品品质不亚于、甚至优于传统水化脱胶法。

[0019]

具体而言,本发明是通过以下方面实现的:

[0020]

第一方面,本发明提供了一种浓香型食用植物油产品的制备方法,所述方法包括以下步骤:

[0021]

(1)称取0.8-1.2kg的浓香型植物毛油,温度保持在25-60℃;

[0022]

(2)加入0.8-2.0%的水以及50-200ppm的在ph为6-8的中性条件下使用的磷脂酶

(例如plc酶和/或3g酶)充分混合;

[0023]

(3)混合后再充分反应1-5h,通过自然沉降或离心分离,进行油和油胶的分离,获得所述浓香型食用油产品。

[0024]

第二方面,本发明提供了一种浓香型植物毛油的酶法脱胶方法,所述方法包括以下步骤:

[0025]

(1)称取0.8-1.2kg的浓香型植物毛油,温度保持在25-60℃;

[0026]

(2)加入0.8-2.0%的水以及50-200ppm的在ph为6-8的中性条件下使用的磷脂酶(例如plc酶和/或3g酶)充分混合;

[0027]

(3)混合后再充分反应1-5h,通过自然沉降或离心分离,进行油和油胶的分离,以实现所述浓香型植物毛油的脱胶。

[0028]

第三方面,本发明提供了在ph为6-8的中性条件下使用的磷脂酶(例如plc酶和/或3g酶)在制备浓香型食用植物油产品和/或对浓香型植物毛油进行酶法脱胶中的用途。

[0029]

有益效果

[0030]

本发明选择中性条件(ph为6-8)下的磷脂酶、特别是plc酶或者plc酶的混合酶(如3g酶,其中,3g酶是现有的plc酶和pi-plc酶以及微量的pla2酶的混合酶制剂)进行酶法脱胶,本发明通过利用plc酶不产生游离脂肪酸(或在使用3g酶时产生极少量的游离脂肪酸)的特性,能够实现如下有益技术效果:(1)在提升油脂得率的同时,(2)不会导致油脂的酸价显著上升,(3)由于不需要添加酸碱,也不会影响油脂的风味。

附图说明

[0031]

图1为示出了磷脂分子结构的示意图。

[0032]

图2为示出了磷脂酶的作用位点的示意图。

具体实施方式

[0033]

以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0034]

在一种实施方式中,本发明提供了一种浓香型食用植物油产品的制备方法,所述方法包括以下步骤:

[0035]

(1)称取0.8-1.2kg的浓香型植物毛油,温度保持在25-60℃;

[0036]

(2)加入0.8-2.0%的水以及50-200ppm的在ph为6-8的中性条件下使用的磷脂酶(例如plc酶和/或3g酶)充分混合;

[0037]

(3)混合后再充分反应1-5h,通过自然沉降或离心分离,进行油和油胶的分离,获得所述浓香型食用油产品。

[0038]

在另一种实施方式中,本发明提供了一种浓香型植物毛油的酶法脱胶方法,所述方法包括以下步骤:

[0039]

(1)称取0.8-1.2kg的浓香型植物毛油,温度保持在25-60℃;

[0040]

(2)加入0.8-2.0%的水以及50-200ppm的在ph为6-8的中性条件下使用的磷脂酶(例如plc酶和/或3g酶)充分混合;

[0041]

(3)混合后再充分反应1-5h,通过自然沉降或离心分离,进行油和油胶的分离,以实现所述浓香型植物毛油的脱胶。

[0042]

在本发明中,就味道方面而言,所使用的术语“浓香型植物毛油”和“食用植物油产品”分别是指具有浓香、糊香、酱香、清香等类型风味的植物毛油和食用性植物食用油,例如:浓香型花生油、浓香型菜籽油、浓香型玉米油、浓香型大豆油、浓香型葵花籽油等。

[0043]

在本发明中,就生产过程而言,所使用的术语“浓香型植物毛油”是指植物原料经过炒制、压榨而获得的植物毛油;所使用的术语“浓香型食用植物油产品”是指浓香型植物毛油经过水化脱胶或酶法脱胶而获得的植物油产品。

[0044]

在优选的实施方式中,在步骤(1)中,所述浓香型植物毛油包括但不限于浓香型花生油、浓香型菜籽油、浓香型大豆油和中的一种或多种。

[0045]

在优选的实施方式中,在步骤(1)中,称取1-1.2kg的所述浓香型植物毛油,所述温度保持在25-30℃。如果在步骤(1)中的温度高于60℃,会影响酶制剂在脱胶过程中的活性。

[0046]

在本发明中,所使用的术语“脱胶”是指脱除毛油中的胶溶性杂质(磷脂、蛋白等)的工艺。传统的脱胶方法主要有水化法脱胶和酸法脱胶。而酶法脱胶由于其油脂得率高、酸碱添加量少、废水排放少、反应条件温和等经济、环保的优点,在油脂加工工业中得油广泛应用和快速发展,在风味油中的应用也开始崭露头角。具有浓郁香味的浓香型食用植物油的加工方式一般采用纯水、食盐水或者柠檬酸水溶液进行脱胶,俗称水化脱胶。而由于浓香型食用植物油对加工条件要求较为苛刻,现有技术中对利用酶法脱胶来生产浓香型食用植物油而不影响其风味和稳定性的研究较少。而且现有的生产浓香型食用植物油的工艺所采用的磷脂酶和工艺大多会对浓香型食用植物油的风味产生不良影响,难以在不影响其浓郁风味的情况下获得浓香型食用植物油成品。目前,国内没有厂家使用在ph为6-8中性条件下使用的磷脂酶(例如plc酶和/或3g酶)对浓香型毛油进行酶法脱胶,大多在使用pla1酶(在酸性条件下使用)在大豆油上进行酶法脱胶。

[0047]

本发明人发现,可将在ph为6-8中性条件下使用的磷脂酶(例如plc酶和/或3g酶)应用到浓香型风味油脂酶法脱胶生产中,其中,plc酶和/或3g酶的反应条件相对温和,最佳ph在7左右,不需要酸碱的加入,即可达到不影响浓香油风味,还能够提高油脂得率的效果。

[0048]

在优选的实施方式中,在步骤(2)中,加入0.8-1.0%的水以及150-200ppm的plc酶和/或3g酶进行所述充分混合。本发明人发现,如果在步骤(2)中加入水的量高于2.0%,一方面水的投入成本和后期的废水处理成本增加;另一方面过多的水会产生更多的水包油/油包水的乳化体系,不利于油脂得率的提升,造成油脂的浪费。

[0049]

在优选的实施方式中,在步骤(3)中,混合后再充分反应2-4h,然后进行所述自然沉降或离心分离。

[0050]

离心法为采用离心机辅助油水分离,可实现连续化瞬间分离完成。

[0051]

在一种实施方式中,本发明提供了在ph为6-8中性条件下使用的磷脂酶(例如plc酶和/或3g酶)在制备浓香型食用植物油产品和/或对浓香型植物毛

油进行酶法脱胶中的用途。

[0052]

由此,本发明提供了一种在提高油脂得率的基础上,还能够不影响浓香型风味油脂风味及其稳定性的酶法脱胶方法。本发明的方法可以提升油脂得率,不影响风味,且采用自然沉降法的情况下油和油胶的分离速度也加快,极大的提高了生产效率。

[0053]

实施例

[0054]

接下来,通过实施例对本发明进行进一步详细地说明,但本发明不仅限于这些实施例。下述实施例中所使用的实验方法如无特殊说明,均为常规方法;下述实施例中所用的试剂、材料和装置等,如无特殊说明,均可从商业途径得到或可由本领域技术人员根据本领域的普通技术知识而制备得到。本发明的plc酶(商品名为plc)、pla1酶(商品名为pla1)和3g酶(商品名为3g)由帝斯曼(中国)有限公司提供。除非另有说明,本发明所使用的%是指wt%。

[0055]

油脂得率的计算方法

[0056]

离心分离法:

[0057]

经过以下实施例中处理后的样品,分别分离油m1和油胶m2,并计重,用卡氏水分测定仪测油中水分x,酸价y,用测快速水分测定仪测定油胶中含水,再测胶中含油。

[0058][0059]

式中:

[0060]

m1为分离油油重,单位为g;

[0061]

x为油中含水量;

[0062]

y为酸价,单位为mg/g。

[0063]

自然沉降法:

[0064]

反应结束后转移至100ml量筒中进行自然沉降,记录混合液的体积v1,沉降7天后,记录量筒中油脚的体积v2,以便计算得油率,完成后转移上层油样,取少量测定水分含量,记为w,取样测定脱胶后的含磷量。

[0065]

得油率=(v

1-v2)/v1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(公式2)

[0066]

实施例1

[0067]

plc酶法脱胶:称取1kg的浓香型小榨菜籽油毛油,温度保持在30℃,加入1.5%的水以及200ppm的plc酶充分混合后,再充分反应3h,4500rpm离心10min,进行油和油胶的分离,得到脱胶油,脱胶结果见表2。

[0068]

3g酶法脱胶:除了将plc酶替换为3g酶之外,与上述plc酶法相同的方式进行脱胶,得到脱胶油,脱胶结果见表2。

[0069]

对比例1

[0070]

传统法脱胶:称取1kg的浓香型小榨菜籽油毛油,温度保持在30℃,加入0.8%的水溶液后,再充分反应3h进行脱胶,4500rpm离心10min,得到脱胶油,脱胶结果见表2。

[0071]

pla1酶法脱胶:称取1kg的浓香型小榨菜籽油毛油,温度保持在30℃,加入0.8%的水溶液、100ppm pla1酶及0.04%的柠檬酸充分混合后,再充分反应3h,4500rpm离心10min,得到脱胶油,脱胶结果见表2。

[0072]

表2传统法和不同酶制剂在浓香菜籽油上脱胶的结果(离心法)

[0073][0074]

实施例2

[0075]

plc酶法脱胶:称取1kg的浓香型小榨菜籽油毛油,温度保持在30℃,加入1.5%的水以及100ppm的plc酶充分混合后,再充分反应2h,自然沉降7d,得到脱胶油,脱胶结果见表3。

[0076]

3g酶法脱胶:除了将plc酶替换为3g酶之外,与上述plc酶法相同的方式进行脱胶,得到脱胶油,脱胶结果见表3。

[0077]

对比例2

[0078]

传统法脱胶:称取1kg的浓香型小榨菜籽油毛油,温度保持在30℃,加入1.5%的浓度为10%的食盐水充分混合后,再充分反应2h,自然沉降7d,得到脱胶油,脱胶结果见表3。

[0079]

pla1酶法脱胶:称取1kg的浓香型小榨菜籽油毛油,温度保持在30℃,50ppm pla1酶及0.04%的柠檬酸充分混合后,再充分反应2h,自然沉降7d,得到脱胶油,脱胶结果见表3。

[0080]

表3传统法和不同酶制剂在浓香菜籽油上脱胶的结果(自然沉降法)

[0081][0082]

实施例3

[0083]

plc酶法脱胶:称取1kg的浓香型花生毛油,温度保持在45℃,加入1.2%的水以及200ppm的plc酶充分混合后,再充分反应2.5h,4500rpm离心10min,得到脱胶油,脱胶效果见表4。

[0084]

3g酶法脱胶:除了将plc酶替换为3g酶之外,与上述plc酶法相同的方式进行脱胶,得到脱胶油,脱胶结果见表4。

[0085]

对比例3

[0086]

传统法脱胶:称取1kg的浓香型花生毛油,温度保持在45℃,加入1.2%的浓度为10%的食盐水、50ppm pla1酶及0.04%的柠檬酸充分混合后,再充分反应2h,4500rpm离心10min,进行油和油胶的分离,得到脱胶油,脱胶效果见表4。

[0087]

pla1酶法脱胶:称取1kg的浓香型花生毛油,温度保持在45℃,加入0.8%的水溶液、75ppm pla1酶及0.04%的柠檬酸充分混合后,再充分反应3h,4500rpm离心10min,得到脱胶油,脱胶结果见表4。

[0088]

表4传统法和不同酶制剂在浓香花生油上脱胶的结果(离心法)

[0089][0090]

实施例4

[0091]

plc酶法脱胶:称取1kg的浓香型花生毛油,温度保持在40℃,加入1%的水以及160ppm的plc酶充分混合后,再充分反应5h,自然沉降7d,得到脱胶油,脱胶效果见表5。

[0092]

3g酶法脱胶:除了将plc酶替换为3g酶之外,与上述plc酶法相同的方式进行脱胶,得到脱胶油,脱胶结果见表5。

[0093]

对比例4

[0094]

传统法脱胶:称取1kg的浓香型花生毛油,温度保持在40℃,加入1%的浓度为10%的食盐水或加入0.8%的水溶液充分混合后,再充分反应2h,自然沉降7d,进行油和油胶的分离,得到脱胶油,脱胶效果见表5。

[0095]

pla1酶法脱胶:称取1kg的浓香型小榨菜籽油毛油,温度保持在40℃,60ppm pla1酶及0.04%的柠檬酸充分混合后,再充分反应2h,自然沉降7d,得到脱胶油,脱胶结果见表5。

[0096]

表5传统法和不同酶制剂在浓香花生油上脱胶的结果(自然沉降法)

[0097][0098]

实施例5

[0099]

plc酶法脱胶:称取1kg的浓香型大豆毛油,温度保持在50℃,加入2%的水以及200ppm的plc酶充分混合后,再充分反应2.5h,4500rpm离心10min,得到脱胶油,脱胶效果见表6。

[0100]

3g酶法脱胶:除了将plc酶替换为3g酶之外,与上述plc酶法相同的方式进行脱胶,得到脱胶油,脱胶结果见表6。

[0101]

对比例5:

[0102]

传统法脱胶:称取1kg的浓香型大豆毛油,温度保持在50℃,加入0.8%的浓度为10%的食盐水充分混合后,再充分反应2.5h,4500rpm离心10min,得到脱胶油,脱胶效果见表6。

[0103]

pla1酶法脱胶:称取1kg的浓香型大豆毛油,温度保持在50℃,70ppm pla1酶及0.04%的柠檬酸充分混合后,再充分反应2.5h,4500rpm离心10min,得到脱胶油,脱胶效果见表6。

[0104]

表6传统法和不同酶制剂在浓香大豆油上脱胶的结果(离心法)

[0105][0106]

3g酶是现有的plc酶和pi-plc酶以及pla2酶的混合酶制剂。如以上表2-表6所示,本发明人发现,3g酶法脱胶和plc酶法脱胶的得油率均高于传统法脱胶和da酶法脱胶,且3g酶法脱胶的得油率较plc酶法脱胶更高。

[0107]

效果例

[0108]

对实施例1获得的plc酶法脱胶油和3g酶法脱胶油、以及对比例1获得传统法脱胶油、pla1酶法脱胶油进行如下风味和稳定性评价。

[0109]

如下文所述对风味做评价,随后开展货架期实验,追踪产品品质和风味变化情况,结果如下表7-9所示。

[0110]

效果例1风味评价

[0111]

风味评价方法:采用感官评价三角检验方法,进行酶法脱胶油和传统脱胶油风味差异测试,按照“abb aab aba baa bba bab”序列进行样品准备,样品随机分发给不少于24位评价员,要求评价员进行差异样品的选择。统计正确结果个数,按照三角检验确定存在显著性差别所需最少正确答案数要求进行两个样品显著性差异分析。

[0112]

表7不同磷脂酶对浓香油风味的影响

[0113][0114]

注:答对的人数表明能准确判断出二者之间有风味差异的人,答对的人越多,代表二者之间的风味差异越明显。

[0115]

表8经不同磷脂酶脱胶所制浓香油风味的喜好度排序

[0116]

酶制剂种类传统法pla1plc3g得分2.332.632.672.38

[0117]

由表7和表8的数据可知,酶法脱胶油风味较传统法脱胶油风味更佳,其中plc酶法脱胶油风味最佳,pla1酶次之,3g酶再次之,传统法脱胶油风味喜好度得分最低。

[0118]

效果例2稳定性评价

[0119]

货架期实验:确定测试样和参比样,根据测试目的制定包含起始点、测试周期和预设测试间隔的抽样计划,按照抽样计划完成抽样,采用描述性检验、差别检验等方法进行样品评价。货架期实验结果评价时,应考虑由测试间隔设计、储存条件差异等因素引起的偏差。

[0120]

表9不同脱胶方法对浓香油储藏稳定性的影响

[0121][0122][0123]

过氧化值和酸价两个指标是主要判断油脂稳定性指标,油脂产品在长期储存过程中,二者的指标不变或者变化越小越好。如表9所示,酶法脱胶油二者指标的变化情况与传统法脱胶油(w)的差异不显著,变化趋势一致,即代表酶法脱胶技术对浓香油产品品质没有负面的影响。

[0124]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0125]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1