制备烷烃的连续方法与流程

制备烷烃的连续方法

1.本发明涉及一种在反应器中在氢气和催化剂存在下由具有3-25个碳原子的伯脂族醇制备烷烃的连续还原脱羟甲基化方法。

现有技术

2.各烷烃可用于例如装饰性化妆品和护理配制剂中,如wo 2007/068371a1(basf se)中所教导的那样。

3.wo 2007/068371a1(basf se)也描述了一种通过在液相中进行的还原脱羟甲基化由脂肪醇制备烃的方法(参见实施例2)。没有提及在气相中进行反应。

4.de 10 2010 033 523a1(saltigo gmbh)教导了一种由式r-oh的伯直链醇制备直链饱和烷烃的方法,其中r表示具有8-24个碳原子的直链饱和线性烷基,包括在钌催化剂和氢气存在下,在50-150巴的压力和150-250℃的温度下使伯醇脱羟甲基化。脱羟甲基化在液相中进行(参见实施例1和2)。没有提及在气相中进行反应。

5.helvetica chimica acta,第60卷,fasc.8(1977),第290期教导了在使用ni/cu催化剂的连续流动管式反应器中使用十一烷醇或十二烷醇作为实例进行长链脂族醇的c(1),c(2)键断裂的催化一步程序。该文没有提及反应是在气相中进行还是在液相中进行的,也未明确教导反应压力。

6.elmer j.badin在题为“catalytic dehydrogenation i.catalytic conversion of alcohols into aldehydes,paraffins and olefins”,journal of the american chemical society,第65卷,第10期,1943,第1809-1813页的文章描述了脂肪醇的催化脱氢。所述方法在液相中在大气压下进行,只能得到很低的链烷烃产率。

7.在液相中大规模运行构成安全风险,因为其是强放热的。该风险可以通过运行巨量液体再循环流来降低,这使得该方法的应用在技术上要求更高,因此在经济上不太有利。

8.由hermann pines和t.p.kobylinski在题为“hydrogenolysis of alcohols”,journal of catalysis 17,375-383(1970)的文章可知,尤其可将新戊醇转化为异丁烷。还描述了在氢气气氛中在镍催化剂存在下丁醇制丙烷的反应。然而,主要产物是相应的醚。未提及将长链脂肪醇用于此类反应。所述反应是在气相中进行的,但仅在大气压下进行,并且不是以工业规模进行的,而是以“微型”规模进行。

9.w.f.maier,i.this和p.schleyer在题为“direct reduction of alcohols to hydrocarbons”,zeitschrift f

ü

r naturforschung,part b,1982,37b(3)的文章中也描述了伯有机醇的还原脱羟甲基化。没有公开或建议长链脂肪醇作为合适的离析物。所述反应是在气相中进行的,但仅在大气压下进行,并且不是以工业规模进行的,而是仅以“微型”规模进行。

10.gb 1051826描述了一种通过在氢气气氛下用镍催化剂从二元醇脱除羟甲基来制备伯一元醇的方法。根据该申请中提供的实施例,反应在液相中进行。没有提及在气相中进行反应。

11.技术问题

12.本发明所要解决的技术问题是改进由相应伯醇制备烷烃的现有方法,并弥补现有技术的一个或多个缺点,尤其是上述缺点。意欲寻找一种高以转化率、高产率(包括时空产率)和选择性实施的方法。此外,意欲寻找一种具有低安全风险的方法。

13.令人惊讶地发现,上述技术问题可通过一种在反应器中在氢气和催化剂存在下,在≥2巴的压力下由具有3-25个碳原子的伯脂族醇制备烷烃的连续还原脱羟甲基化方法解决,其特征在于脱羟甲基化在气相中进行。

14.除非另有明确说明,否则在本发明的上下文中对压力的任何引用都是指绝对压力。

15.令人惊讶的是,在≥2巴的压力下实施该方法导致选择性增加,因为本领域中没有相应的提示。根据w.f.maier等的上述引用文章,本领域中教导的脱羟甲基化的最高压力为1巴。

16.在气相中实施该方法降低了安全风险。令人惊讶的是,具有相当高沸点的长链伯醇即使在高浓度下也能在≥2巴的高压下蒸发,这在本领域中没有提示。如前段所述,本领域中教导的最高压力为1巴。

17.当在液相中进行反应时,需要运行液体再循环流,以明示反应是高度放热的这一事实。当反应在气相中进行时,不需要运行该液体再循环流。对于本发明的气相方法,反应器中相应醇的液体滞留量远小于液相方法的情况。与通常在液相中使用的压力相比,也可以在较低的压力下运行。因此,热爆炸、反应器破裂和易燃产物释放的风险要低得多。因此,与在液相中运行该方法相比,安全风险更低。

18.发明详述

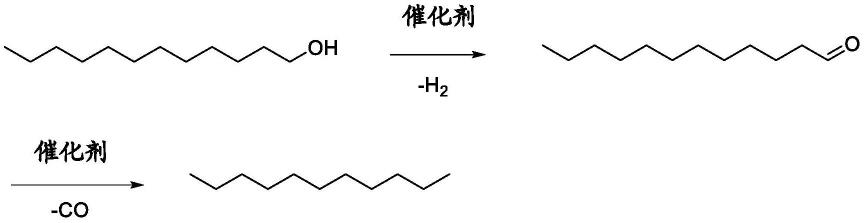

19.不希望受任何理论的约束或以任何形式限制本发明的范围,据信还原脱羟甲基化如下进行(以十二烷-1-醇为例显示):

[0020][0021]

在第一步中,将醇脱氢。将所得醛脱羰,得到所需的烷烃。

[0022]

通常是有利的是,由还原脱羟甲基化产生的一氧化碳氢化为甲烷。

[0023]

据信甲烷化如下进行:

[0024][0025]

由此形成的水蒸发并且不会对还原脱羟甲基化的进程产生不利的影响。因此,无需采取具体措施将其从反应混合物中除去。

[0026]

因此,反应器中的co含量相当低。因此,可以通过防止co中毒来延长催化剂寿命。当该方法以再循环气体模式运行时,这是特别有利的。以再循环气体模式运行该方法而不将一氧化碳转化为甲烷将导致co在反应器中快速积聚,因而要承受催化剂快速中毒的风险。因此,当一氧化碳转化为甲烷时,以再循环气体模式运行的方法的催化剂寿命可以显著

增加。

[0027]

鉴于反应器中的低co含量,优选使用既能催化伯醇的还原脱羟甲基化,又能催化由还原脱羟甲基化产生的一氧化碳(co)氢化成甲烷(ch4)的催化剂。这原则上可以是具有强氢化活性的任何催化剂,例如含铂、钯、钌或镍的催化剂。优选含镍的催化剂。所述催化剂优选包含≥10重量%,特别地≥20重量%,更特别地30-90重量%,非常特别地40-80重量%的ni。

[0028]

催化剂的组成(以重量%计)基于催化剂的总质量。

[0029]

该ni催化剂也可为负载型催化剂。优选其包含20-80重量%的ni和20-80%的载体,特别是30-80重量%的ni和20-70重量%的载体,更特别是40-80重量%的ni和20-60重量%的载体,非常特别是50-80重量%的ni和20-50重量%的载体。

[0030]

优选各催化剂中的ni和载体的量为80-100重量%,特别为90-100重量%,更特别为95-100重量%,非常特别为97-100重量%。

[0031]

优选地,载体为al2o3或sio2或二者的混合物,特别优选sio2。

[0032]

鉴于反应器中的低co含量,还可以在含有第一催化剂的第一反应器中进行还原脱羟甲基化,并在含有第二催化剂的第二反应器中对所得co进行甲烷化。第一催化剂可以是具有足够的催化还原脱羟甲基化活性但不具有足够的催化甲烷化活性的任何催化剂。第二催化剂可以是具有足够强的氢化活性以催化由还原脱羟甲基化产生的一氧化碳(co)氢化为甲烷(ch4)的任何催化剂。

[0033]

第一催化剂可例如为含铜催化剂。第二催化剂可例如为含铂、钌、钯或镍的催化剂。优选上述任何镍催化剂。

[0034]

如果反应以再循环气体模式进行(如下文进一步概述),则可使用能够催化二者的催化剂,即,伯醇的还原脱羟甲基化和由还原脱羟甲基化产生的一氧化碳(co)氢化为甲烷(ch4)(备选方案1);或者在含有第一催化剂的第一反应器中进行还原脱羟甲基化,并且在含有第二催化剂的第二反应器中将所得co甲烷化。在备选方案2中,在第二反应器中将co转化为甲烷后,将气体再循环。否则,将co再循环到第一反应器中,在那里,由于co中毒,可能导致催化剂快速失活。优选的是备选方案1。

[0035]

对于任一备选方案,本文所述的所有优选特征,包括但不限于与压力、温度、催化剂小时空速、原料(醇)、氢气与醇的摩尔比有关的那些,也是优选的。除非另有明确说明,在备选方案2的情况下,所有相应的优选特征均针对两个反应步骤,即还原脱羟甲基化和甲烷化。

[0036]

上述教导不得以任何方式解释为对两种备选方案中使用的反应器数量的限制。例如,对于备选方案1,也可以使用多于一个的反应器,每个反应器配备有相应的催化剂,所述催化剂催化还原脱羟甲基化和甲烷化。每个反应器的运行条件可能不同,尤其是温度可能会发生显著变化。对于备选方案2,例如可能在配备有相应催化剂的多个反应器中进行还原脱羟甲基化。同样,甲烷化也可使用配备有相应催化剂的多个反应器。同样,填充有不同催化剂的反应器的运行条件可能会有所不同。

[0037]

本发明的方法可在2-50巴,特别是5-40巴,更特别是8-35巴,非常特别是11-25巴的压力下进行。高于50巴的压力是不太优选的,因为在这种高压下操作该方法不能显著增加选择性,但需要增加技术努力。

[0038]

反应温度优选为100-350℃,特别为150-300℃,更特别为200-280℃,非常特别为210-260℃。

[0039]

该方法可以以等温或绝热方式进行。等温运行模式可例如通过借助适当的内部或外部冷却设备移除一个/多个反应器中反应期间释放的反应焓来实现。在本发明的上下文中,基本上等温的条件应理解为反应器内沿轴线的温度升高不超过6℃,优选不超过3℃。温差由反应器出口处的温度和反应器入口处的温度确定。

[0040]

取决于反应器的运行条件,可以从纯等温运行模式(具有上述温升)转变为绝热运行模式,其中反应器中的温升此时可例如高达50℃。

[0041]

对于绝热运行模式,不移除释放的反应焓,而是保留在反应混合物中。当反应在一个或多个固定床反应器中进行时,取决于所用的反应条件,绝热过程模式导致反应混合物在通过反应器期间温度升高50℃或更高。为了控制和监测一个/多个反应器的温度,可在其中安装多个测量点/(温度计套管)。

[0042]

在气相中进行的脱羟甲基化优选通过在含氢气流中蒸发醇并将其以气态形式供入反应器来实现。除非另有明确说明,否则提及氢应指分子氢(h2)。含氢气流用于蒸发醇。此外,其中所含的氢气用作反应物。为了蒸发醇,含氢气流的流速优选为250-60000ls/升催化剂

·

小时,优选为480-53000ls/升催化剂

·

小时,更优选为1200-45000ls/升催化剂

·

小时。ls是指标准条件下(p=1大气压,t=0℃)的体积,单位为升。

[0043]

蒸发可例如在液体进料蒸发器、加热盘管或交叉流加热设备中进行。

[0044]

含氢气流基本上可由氢气组成。优选其含有95-100体积%,特别是97-99.5体积%的氢气。组成(体积%)基于所有气态组分的总体积。在这些实施例中,该方法不以再循环气体模式运行。

[0045]

优选地,该方法以再循环气体模式运行。再循环气体模式确实意味着将气体持续再循环至反应器。

[0046]

再循环气流的流速可为200-50000ls/升催化剂

·

小时,优选为400-45000ls/升催化剂

·

小时,更优选为1000-40000ls/升催化剂

·

小时。

[0047]

在本发明的上下文中,再循环气体是指在添加新鲜氢气之前和在蒸发醇之前再循环到反应器中的气流。再循环气体可用于蒸发醇。在这些实施方案中,再循环气体构成含氢气流。还可以将再循环气体与新鲜氢气合并,并使用合并的料流来蒸发醇。在这些实施方案中,再循环气体与新鲜氢气流一起构成含氢气流。

[0048]

最优选地,该方法以再循环气体模式运行,由此,在烷烃和水从反应混合物中冷凝后,将产生的气态流出物部分排出,剩余物作为再循环气流再循环到反应器中,由此将新鲜氢气流连续进料到该方法中,并且由此单独的再循环气流或再循环气流与新鲜氢气流一起构成用于蒸发醇的含氢气流。优选地,再循环气流与新鲜氢气流一起构成含氢气流。部分排出所述产生的气体流出物是有利的,因为如果连续添加新鲜氢气,则待处理的总气流将不断增加。在某个时间点,从技术上来说,不再可能处理待处理的气体量。

[0049]

图1进一步例示了再循环气体模式的可能设置。在经由管线3a、3b或3c添加新鲜氢气的情况下,再循环气流与新鲜氢气流一起构成用于蒸发醇的含氢气流。在经由管线3d添加新鲜氢气的情况下,再循环气流单独构成用于蒸发醇的含氢气流。

[0050]

再循环气流的流速可为200-50000ls/升催化剂

·

小时,优选为400-45000ls/升催

化剂

·

小时,更优选为1000-40000ls/升催化剂

·

小时;新鲜氢气流的流速可为50-1000ls/升催化剂

·

小时,优选为80-8000ls/升催化剂

·

小时,更优选为200-5000ls/升催化剂

·

小时。ls是指标准条件下(p=1大气压,t=0℃)的体积,单位为升。优选地,将新鲜氢气的量调节至供入催化剂的醇的量,最小摩尔比为2:1,以确保co完全氢化为甲烷。

[0051]

优选地,再循环气流优选可具有如下组成:5-90体积%的氢气、5-90重量%的甲烷和等于或小于5体积%的其他化合物;优选10-90体积%的氢气、10-90重量%的甲烷和小于2体积%,特别是小于1体积%的其他化合物。组成(体积%)基于标准条件下(p=1大气压,t=0℃)所有气态组分的总体积。再循环气体的组成可通过气相色谱法(作为固定相的分子筛上的气相色谱法、热导率检测、外标定量)分析。

[0052]

其他化合物例如为分子氧,分子氮,低沸点烷烃如乙烷、丙烷或正丁烷。co的含量通常小于0.1体积%,优选小于0.05体积%,或者甚至小于0.03体积%。

[0053]

新鲜氢气流通常基本上由氢气组成。优选地,其含有95-100重量%,特别是97-99.5重量%的氢气。组成(重量%)基于所有气态组分的总质量。

[0054]

优选地,氢气与醇的摩尔比为2-400,特别为6-200,更特别为7-50,非常特别为8-30,或者甚至6-20、7-15或8-10。

[0055]

在该方法以再循环气体模式运行的情况下,摩尔比是指新鲜氢气与醇的摩尔比。由于再循环气体中存在氢气,因此反应器中的有效摩尔比可以更高。有效摩尔比是指氢气与醇的摩尔比,其中考虑了新鲜氢气流和再循环气流中的氢气量。再循环气体中的氢气的量可例如通过如上所述的气相色谱法分析。

[0056]

氢气与醇的有效摩尔比可为2-500,特别为20-300,更特别为40-200,非常特别为60-100。当再循环气体循环流具有上述任何优选流速并且氢气与醇的摩尔比根据上述优选范围选择时,可以实现这些范围。

[0057]

该方法在合适的一个/多个反应器中进行。优选的反应器是管式反应器。具有再循环气流的合适反应器的实例可参见ullmann’s encyclopedia of industrial chemistry,第5版,第b4卷,第199-238页,“fixed-bed reactors”。或者,还原脱羟甲基化有利地在管束反应器或单料流装置中进行。在单料流装置中,反应进行的管式反应器可由多个(例如2个或3个)串联连接的单独管式反应器组成。

[0058]

催化剂通常以催化剂成型体的形式使用;例如片剂、球、环、挤出物(例如线材)。催化剂优选作为固定床布置在反应器中。流动可以是从顶部或从底部朝向固定催化剂床。

[0059]

当催化剂布置为固定床时,将催化剂与惰性填料混合以“稀释”催化剂可能有利于反应的选择性。该催化剂制剂中的填料比例可为20-80体积%,特别为30-60体积%,尤其为40-50体积%。

[0060]

每小时的质量空速为0.05-2kg醇/升催化剂(床体积)

·

小时,优选为0.1-1kg醇/升催化剂(床体积)

·

小时,更优选为0.15-0.8醇/升催化剂(床体积)

·

小时,或者甚至0.2-0.65kg醇/升催化剂(床体积)

·

小时。

[0061]

该方法通常以使得醇的转化率为80-100%,特别为90-100%,更特别为95-100%,非常特别为98-100%的方式进行。

[0062]

本发明的方法适于具有3-25个,优选8-24个碳原子的伯脂族醇的反应。在本发明的上下文中,伯脂族醇也称为“伯醇”或“醇”。术语“脂族”应指不含芳环体系的任何官能化

或非官能化的有机残基。其可具有任何官能团。

[0063]

伯醇可为具有8-24个碳原子的脂肪醇。其可以以已知方式由可再生原料如椰子油、棕榈油或棕榈仁油制备,例如通过与甲醇的酯交换或用强碱(如koh或naoh)或酸皂化且随后氢化而制备。除纯脂肪醇以外,原则上也可使用工业规模制备的具有3-25个,优选8-24个碳原子的其他直链或支化、一元或多元醇、醇混合物或衍生醇,并且优选使用这些。使用具有偶数个c链的脂肪醇是特别优选的,因为否则的话,奇数烷烃很难制备。

[0064]

优选地,所述醇是具有通式r-ch

2-oh的脂肪醇,其中r为c

7-c

23

烷基,特别为c

7-c

17

烷基,更特别为c

9-c

15

烷基,非常特别为c

11-c

15

烷基。

[0065]

在优选实施方案中,该醇是直链脂肪醇。因此,在上述通式中,r为直链c

7-c

23

烷基,特别为直链c

7-c

17

烷基,更特别为直链c

9-c

15

烷基,非常特别为直链c

11-c

15

烷基。

[0066]

出于与上述相同的原因,优选使用具有偶数个c原子的相应脂肪醇。因此,优选所述醇为具有通式r-ch

2-oh的脂肪醇,其中r为c7、c9、c

11

、c

13

、c

15

、c

17

、c

19

、c

21

、c

23

烷基,特别为c7、c9、c

11

、c

13

、c

15

、c

17

烷基,更特别为c9、c

11

、c

13

、c

15

烷基,非常特别为c

11

、c

13

、c

15

烷基。

[0067]

在具有偶数个c原子的该类脂肪醇中,特别优选直链的那些。因此,优选地,所述醇是具有通式r-ch

2-oh的脂肪醇,其中r为直链c7、c9、c

11

、c

13

、c

15

、c

17

、c

19

、c

21

、c

23

烷基,特别为直链c7、c9、c

11

、c

13

、c

15

、c

17

烷基,更特别为直链c9、c

11

、c

13

、c

15

烷基,非常特别为直链c

11

、c

13

、c

15

烷基。

[0068]

也可使用上述任何伯醇的混合物。

[0069]

在非常优选的实施方案中,本发明的方法用于通过十二烷-1-醇和十四烷-1-醇的还原脱羟甲基化制备十一烷和十三烷。

[0070]

根据本发明制备的烷烃可用于制备化妆品配制剂,例如洗发香波、洗发液、泡沫浴、淋浴浴、面霜、凝胶、乳液、酒精和水/酒精溶液、乳液、蜡/脂肪化合物、棒制剂、粉末和膏。这些制剂可包含作为其他助剂和添加剂的温和表面活性剂、油组分、乳化剂、珠光蜡、稠度因子、增稠剂、加脂剂、稳定剂、聚合物、聚硅氧烷化合物、脂肪、蜡、卵磷脂、磷脂、生物制剂、uv保护因子、抗氧化剂、除臭剂、止汗剂、去屑剂、成膜剂、溶胀剂、驱虫剂、自晒黑剂、酪氨酸抑制剂(脱色剂)、水溶助长剂、增溶剂、防腐剂、香料油、染料等。烷烃优选用作油组分。

[0071]

通过本发明,特别可以制备具有特定链长的烷烃作为化妆品配制剂中的单独组分以作为所谓的轻质润肤剂,或者甚至以特定方式将其混合,以便能够获得特殊的性质,例如铺展行为、挥发性或者甚至闪点。更特别地,基于积木(building block)原理混合烷烃的可能性提供了比来自石化来源的烷烃(这些烷烃几乎完全以支化和非支化烃的复杂混合物存在)更大的优势。在这些情况下,通过蒸馏进一步后处理只有在付出相当大的努力下才能实现,或者会出现产品中残留的不希望的异构体残留问题。此外,对给定烃或给定烃混合物的毒理学评估要简单和安全得多,这对于化妆品应用尤其重要。

[0072]

因此,本发明还涉及一种制备化妆品配制剂的方法,其特征在于根据前述权利要求中任一项制备一种或多种烷烃,并将所得的一种/多种烷烃与一种或多种其他化合物混合以获得化妆品配制剂。

[0073]

图1表示特别优选的实施方案。将醇经由管线(1)和再循环气体经由管线(2)供入饱和器(4)中。再循环气体通过压缩机(11)以将其压力增加到所需的反应压力。新鲜氢气可经由管线(3a)直接供入饱和器(4)中,或经由管线(3b)供入再循环气体中。也可将其供入再

循环气体中,然后使后者通过压缩机(11)。这是有利的,因为氢气流具有比再循环气体更高的压力,从而减少压缩机所需的能量。也可将氢气经由管线(3d)直接供入反应器中。理论上,将这些方式组合以添加氢气(即(3a)至(3d))也是可能的。在饱和器(4)中蒸发醇,将所得气流经由管线(5)供入反应器(6)中。使反应混合物通过热交换器(8),并且任选地经由管线(7)通过低温恒温器,在那里冷却并供入高压分离器(9)中,在那里排出主要由氢气和甲烷组成的气体流出物。将所述气态流出物经由管线(10)部分排出。将剩余物作为再循环气流经由管线(2)再循环至饱和器(4)。将来自高压分离器(9)的粗反应产物经由管线(12)供入低压分离器(13)中,在那里进一步脱气。产生的主要由氢气和甲烷组成的气流经由管线(15)排出。粗反应产物,特别是高值产物烷烃和高沸物经由管线(14)从低压分离器(13)中取出。所述粗烷烃产物可进一步纯化。

[0074]

下文实施例仅用于说明本发明的目的,因此不应以任何形式限制本发明。

实施例

[0075]

实验气相反应器中以连续模式(自上而上流动)进行。该反应器由一根内径为4.11cm的油加热2.1m双壁管组成,该管自下而上填充有40ml陶瓷环(直径2.5-3.5mm)、0.5l催化剂(sio2(40重量%)上的60重量%镍,basf se)和1.8l陶瓷环(直径2.5-3.5mm)。在填充后,通过用氢气置换氮气并在200ls/h)(ls=标准条件下(p=1大气压,t=0℃)的氢气流中加热至280℃(循环油温)24小时来活化催化剂。

[0076]

将补充氢氢、再循环气体和混合脂醇的进料加热至所需温度,并供入液体进料蒸发器中。将双壁反应器管的油恒温器设置为所需的反应器温度。借助两个换热器,首先用冷却水冷却反应器输出物,然后借助低温恒温器冷却至10℃并供入高压分离器中。在那里进行液相和气相分离。将液相减压到保持在30℃温度下的低压分离器中,剩余的气态组分从该分离器排放到火炬,液体排放到收集容器中,用于粗反应器输出。经由气体压缩机,将来自高压分离器的气相以规定量再循环,并用作进料的载气。多余的气体经由压力控制阀排入火炬燃烧。通过气相色谱法测定粗输出物的转化率和选择性。

[0077]

液体进料蒸发器和反应器均设置为230℃。将300ls/h新鲜补充h2(对应于600ls/升催化剂

·

小时)和约40000ls/h再循环气体(对应于8000ls/升催化剂

·

小时)和0.3kg/h混合脂醇供入反应器中。混合脂醇是约72重量%十二烷醇和26重量%十四烷醇(含有约2重量%的其他醇)的混合物。这些实验中使用的混合脂醇是通过氢化由棕榈仁油和椰子油衍生的月桂酸和肉豆蔻酸的相应混合物获得的。所述棕榈仁油来自印度尼西亚、马来西亚和哥伦比亚。所述椰子油来自印度尼西亚和菲律宾。如表1所述改变压力。表1给出了包括转化率和选择性在内的输出物组成。

[0078]

结果讨论:

[0079]

图2基于上述表格的条目1-3。可视化了与反应压力相关的选择性依赖性。当反应压力降低时,选择性降低。因此,低于2巴的压力导致的选择性低于2巴和更高压力下的选择性。

[0080]

表1—结果

[0081][0082]

负载量:催化剂小时空速,单位为kg醇/升催化剂(床体积)

·

小时。

[0083]

mr:新鲜h2与混合脂醇的摩尔比

[0084]

rg:再循环气体

[0085]

转化率:混合脂醇的转化率

[0086]

选择性:有价值的产物十一烷(c11)和十三烷(c

13

)的选择性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1