一种高韧性芳纶气凝胶纤维及其制备方法及应用

一种高韧性芳纶气凝胶纤维及其制备方法及应用

1.技术领域

2.本发明涉及气凝胶纤维研发领域,具体涉及一种高韧性芳纶气凝胶纤维及其制备方法。

3.

背景技术:

4.气凝胶是湿凝胶内部的液体被空气完全置换而形成的三维纳米多孔的固体材料,具有超低的密度、高孔隙率、大比表面积及低导热系数等特点。气凝胶由于具备这些结构特征,在隔热保温、催化、吸附、过滤等领域有着广泛的应用前景。气凝胶纤维集气凝胶独特的结构特征及纤维的高韧性可编织的二次加工特性,在高韧性隔热材料及可穿戴保温织物领域显示出巨大的潜在应用。目前,气凝胶纤维的制备中普遍采用冷冻干燥及超临界干燥方法,这些干燥方法需要在高压或者低压情况下将湿凝胶中的溶剂去除,并且操作过程只能是间歇式的,对设备要求高、干燥条件苛刻,导致生产过程耗能大、成本高。

5.常压干燥方法是将湿凝胶纤维中的溶剂在常压条件下挥发得到气凝胶纤维的方法,具有操作简单、能耗小、成本低、可规模化生产等优点。但是常压干燥过程中,孔结构易在溶剂挥发过程中因巨大的毛细管力而导致坍塌,造成孔隙率低的缺点,因此如何在常压干燥条件下制备得到高孔隙率的气凝胶纤维仍然是一个巨大的挑战。

6.本发明采用质子供体辅助溶剂交换的方法,通过在不良溶剂中加入不同含量及不同类型的质子供体,再用易干燥的烷烃或环烷烃溶剂替换,从而调控湿凝胶骨架的凝聚态结构来克服常压干燥过程中气凝胶纤维孔结构严重坍塌的问题;采用具有优异力学性能的芳纶作为气凝胶纤维的凝胶骨架,从而减少常压干燥过程的毛细管作用力对孔结构的破坏,制备具有高拉伸强度、高断裂伸长率、高热稳定性及阻燃性的气凝胶纤维材料。

7.

技术实现要素:

8.本发明公开了一种高韧性芳纶气凝胶纤维及其制备方法及应用,具有原料易得,制备过程简单、能耗低,制备得到的气凝胶纤维具有孔隙率高、力学性能强、韧性好的优点,解决了气凝胶纤维强度低、脆性大以及常压干燥制备气凝胶纤维孔隙率低的难题。

9.为了解决上述技术难题,本发明提供了一种高韧性芳纶气凝胶纤维及其制备方法,其包括:(1)将芳纶浆粕及有机溶剂于碱性环境中加热搅拌得到芳纶纳米纤维分散液;(2)将芳纶纳米纤维分散液挤出纺丝至混合凝固浴,经卷绕收集后得到芳纶湿凝胶纤维;(3) 将得到的芳纶湿凝胶纤维与特定的溶剂进行多步溶剂交换,常温常压干燥后得到芳纶气凝胶纤维。

10.进一步地,步骤(1)中,芳纶浆粕依次经过丙酮、乙醇的超声清洗后,于通风橱中挥发出大部分有机溶剂后放置烘箱中备用。取出适量的芳纶浆粕溶解于碱性环境的极性溶剂中,于油浴锅中加热搅拌完全后,制备得到芳纶纳米纤维分散液。

11.进一步地,所述的芳纶浆粕包括芳纶1414、芳纶1313、芳纶14、芳纶共聚纤维、聚对芳酰胺苯并咪唑纤维或杂环芳香族聚酰胺纤维中的一种或多种,所述的碱性物质包括koh、naoh、nah、叔丁醇钾或氯化锂中的一种或多种,所述的极性溶剂包括dmso、dmf、nmp或dmac中的一种或多种。

12.进一步地,所述的芳纶纳米纤维分散液中的芳纶质量分数为1%-12%,所述的芳纶、碱性物质与极性溶剂的质量比为(1-12):(1-4.4):(83.6-98)。进一步地,步骤(2)中,所述的纺丝方法为湿法纺丝,所述的混合凝固浴中,水、丙酮、醇和酸的体积比为(0-10):(0-10):(0-20):(0.01-0.1),所述的醇包括甲醇或乙醇中的一种或两种,所述的酸包括硫酸、盐酸或醋酸中的一种或多种,所述的湿法纺丝条件为常温常压,所述的芳纶纳米纤维分散液的挤出速度为0.5m/min-10m/min,所述的芳纶湿凝胶纤维的卷绕速度为0.5m/min-20m/min。

13.进一步地,步骤(3)中,所述的采用特定的溶剂进行溶剂交换的过程共有两步,第一步中采用质子供体辅助的芳纶不良溶剂置换出所述芳纶湿凝胶纤维中的有机溶剂,第二步中采用易干燥的烃类置换出芳纶湿凝胶纤维中的不良溶剂。

14.进一步地,步骤(3)中,第一步中质子供体辅助的不良溶剂包括水、醇或质子酸中的一种或多种,优选的,醇为甲醇、乙醇或异丙醇中的一种或多种,质子酸为柠檬酸、硼酸、水杨酸或果酸中的一种或多种,第二步中烃类包括烷烃或环烷烃中的一种或两种,优选的,烷烃为正辛烷、正己烷或正庚烷中的一种或多种,环烷烃为环己烷或环戊烷中的一种或两种,所述的干燥方法为常温常压干燥。

15.进一步地,步骤(3)中,所述的水、醇或质子酸的不良溶剂中,优选的,质量分数为2%-10%的水作为质子供体的乙醇或异丙醇水溶液,质量分数为1%-8%的柠檬酸、硼酸、果酸或水杨酸作为质子供体的乙醇或异丙醇酸溶液。

16.一种高韧性芳纶气凝胶纤维的连续纺丝,该纤维采用所述方法制备而成。其中,所述的高韧性芳纶气凝胶纤维的孔隙率为63.7%-89.2%,断裂强度为3.5-28.5mpa,断裂伸长率为50.0%-116.6%;所述的高韧性芳纶气凝胶纤维可针织成任意形状和大小的织物。

17.本发明提供一种高韧性芳纶气凝胶纤维的应用,如隔热保温材料、个人热管理织物、吸附过滤以及催化负载方面本发明提供一种高韧性芳纶气凝胶纤维及其制备方法,首先是将来源易得的芳纶浆粕配置成芳纶纳米纤维分散液,以水/丙酮/醇/酸的混合溶液为凝固浴;芳纶纳米纤维分散液遇到凝固浴中混合溶液发生快速的溶剂/非溶剂双扩散进而破坏溶剂和芳纶分子链之间的作用力使芳纶凝固再生,实现湿法纺丝所要求的快速液固相转变,形成芳纶湿凝胶纤维;得到的芳纶湿凝胶纤维首先与质子供体辅助的芳纶不良溶剂进行溶剂交换,从而置换出湿凝胶纤维中的有机溶剂,然后采用易干燥的烷烃或环烷烃再次进行湿凝胶纤维的溶剂交换;在常温常压干燥条件下,芳纶湿凝胶纤维中烷烃或环烷烃挥发后,纤维中的三维纳米多孔网络结构得以保持,进而得到芳纶气凝胶纤维。

18.与现有技术相比,本发明具有以下有益效果:

1、本发明首次采用常温条件下常压干燥的方法制备出高孔隙率,高断裂强度以及高断裂伸长率的芳纶气凝胶纤维。

19.2、本发明通过溶剂交换过程中质子供体辅助的溶剂交换以及溶剂类型的选择来调控芳纶湿凝胶纤维的凝聚态结构,构建了不同尺度的多级孔结构,实现了常压干燥条件下气凝胶纤维孔结构的良好保持,从而在常温常压条件下制备了高孔隙率、高强度和高韧性的气凝胶纤维材料,解决了气凝胶纤维力学性能差、韧性低以及干燥过程对设备要求高、能耗大、效率低以及成本高的难题。

20.3、本发明制备出的芳纶气凝胶纤维原料易得,制备过程简单,可实现规模化制备。

21.4、本发明制备的芳纶气凝胶纤维是一种高韧性的气凝胶纤维材料,可进行后续的编织等二次加工,在隔热保温、个人热管理织物、吸附过滤以及催化负载方面有着巨大的潜在应用价值,具有更为突出的应用优势。

22.附图说明

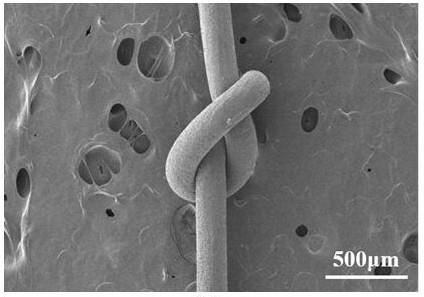

23.图1为本发明实施例1中芳纶气凝胶纤维打结的sem图;图2为本发明实施例1中芳纶气凝胶纤维不同放大倍数的断面形貌sem图;图3为本发明实施例5中芳纶气凝胶纤维不同放大倍数的断面形貌sem图;图4为本发明实施例1中把芳纶气凝胶纤维针织成织物的数码图片;图5为本发明实施例1中芳纶气凝胶纤维典型的拉伸力学性能测试图;图6为本发明实施例3中芳纶气凝胶纤维典型的拉伸力学性能测试图。

具体实施方式

24.下面通过实施例对本发明做进一步说明。应理解,这些实施例仅用于说明本发明的内容而不用于限制本发明的范围。此外,应理解,在阅读了本发明讲授的内容后,本领域技术人员可以对本发明作任何改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

25.测试方法:1.断裂强度和断裂伸长率采用 instron 5969 电子万能试验机对所述芳纶气凝胶纤维进行力学性能测试,拉伸速率为5mm/min。

26.2.密度采用称量法测试所述芳纶气凝胶纤维的密度,ρ=m/v,其中,m为测试的芳纶气凝胶纤维的质量,v为测试的芳纶气凝胶纤维的体积,通过对其长度和直径测量计算得到。

27.实施例1一种高韧性芳纶气凝胶纤维的制备方法,具体步骤为:(1)将芳纶1414用丙酮、乙醇超声清洗后,放入通风橱中干燥备用。

28.(2)将干燥后的芳纶1414分散于koh和dmso的混合溶液中,于油浴锅中65℃加热条件下磁力搅拌2天得到芳纶纳米纤维分散液;其中芳纶1414的质量分数为2%, koh的质量分数为3%,dmso的质量分数为95%。

29.(3)将步骤(2)中的芳纶纳米纤维分散液挤出到凝固浴中常温常压下进行湿法纺丝,得到芳纶1414湿凝胶纤维;其中,凝固浴为去离子水,挤出速度为8m/min,卷绕速度为 12 m/min。

30.(4)将步骤(3)中的湿凝胶纤维与质量分数为7.5%的水作为质子供体的乙醇水溶液在常温条件下溶剂交换0.5h,共三次,使其完全凝胶化;之后再将其放置于正辛烷常温条件下溶剂交换0.5h,交换三次,使易干燥的溶剂完全充满于湿凝胶纤维中。

31.(5)将步骤(4)中的湿凝胶纤维置于通风橱中,常温常压条件下干燥2h,即得到芳纶1414气凝胶纤维。

32.通过实施例1制得的芳纶1414气凝胶纤维的孔隙率为85.6%,断裂强度为14.6 mpa,断裂伸长率为88.6%。图1为本发明实施例1中芳纶气凝胶纤维打结的sem图;图2为本发明实施例1中芳纶气凝胶纤维不同放大倍数的断面形貌sem图;图4为本发明实施例1中把芳纶气凝胶纤维针织成织物的数码图片;图5为本发明实施例1中芳纶气凝胶纤维典型的拉伸力学性能测试图。

33.实施例2一种高韧性芳纶气凝胶纤维的制备方法,具体步骤为:(1)将芳纶1414用丙酮、乙醇超声清洗后,放入通风橱中干燥备用。

34.(2)将干燥后的芳纶1414分散于naoh和dmso的混合溶液中,于油浴锅中65℃加热条件下磁力搅拌3天得到芳纶纳米纤维分散液;其中芳纶1414的质量分数为2%, naoh的质量分数为3%,dmso的质量分数为95%。

35.(3)将步骤(2)中的芳纶纳米纤维分散液挤出到凝固浴中常温常压下进行湿法纺丝,得到芳纶1414湿凝胶纤维;其中,凝固浴为体积分数为10%的乙醇,挤出速度为5 m/min,卷绕速度为 8 m/min。

36.(4)将步骤(3)中的湿凝胶纤维与质量分数为10%的水作为质子供体的乙醇水溶液在常温条件下溶剂交换0.5h,共三次,使其完全凝胶化;之后再将其放置于正辛烷常温条件下溶剂交换0.5h,交换三次,使易干燥的溶剂完全充满于湿凝胶纤维中。

37.(5)将步骤(4)中的湿凝胶纤维置于通风橱中,常温常压条件下干燥2h,即得到芳纶1414气凝胶纤维。

38.通过实施例2制得的芳纶1414气凝胶纤维的孔隙率为81.5%,断裂强度为21.7mpa,断裂伸长率为88.5%。

39.实施例3一种高韧性芳纶气凝胶纤维的制备方法,具体步骤为:(1)将芳纶14用丙酮、乙醇超声清洗后,放入通风橱中干燥备用。

40.(2)将干燥后的芳纶14分散于koh和dmso的混合溶液中,于油浴锅中65℃加热条件下磁力搅拌2天得到芳纶纳米纤维分散液;其中芳纶14的质量分数为2%, koh的质量分数为3%,dmso的质量分数为95%。

41.(3)将步骤(2)中的芳纶纳米纤维分散液挤出到凝固浴中常温常压下进行湿法纺丝,得到芳纶14湿凝胶纤维;其中,凝固浴为去离子水,挤出速度为6m/min,卷绕速度为10 m/min。

42.(4)将步骤(3)中的湿凝胶纤维与质量分数为5%的硼酸作为质子供体的乙醇酸溶

液在常温条件下溶剂交换0.5h,共三次,使其完全凝胶化;之后再将其放置于正己烷常温条件下溶剂交换0.5h,交换三次,使易干燥的溶剂完全充满于湿凝胶纤维中。

43.(5)将步骤(4)中的湿凝胶纤维置于通风橱中,常温常压条件下干燥2h,即得到芳纶14气凝胶纤维。

44.通过实施例3制得的芳纶14气凝胶纤维的孔隙率为84.4%,断裂强度为21.1mpa,断裂伸长率为116.6%。图6为本发明实施例3中芳纶气凝胶纤维典型的拉伸力学性能测试图。

45.实施例4一种高韧性芳纶气凝胶纤维的制备方法,具体步骤为:(1)将芳纶1414用丙酮、乙醇超声清洗后,放入通风橱中干燥备用。

46.(2)将干燥后的芳纶1414分散于koh和dmf的混合溶液中,于油浴锅中65℃加热条件下磁力搅拌3天得到芳纶纳米纤维分散液;其中芳纶1414的质量分数为3%, koh的质量分数为3%,dmf的质量分数为94%。

47.(3)将步骤(2)中的芳纶纳米纤维分散液挤出到凝固浴中常温常压下进行湿法纺丝,得到芳纶1414湿凝胶纤维;其中,凝固浴为去离子水,挤出速度为6m/min,卷绕速度为10 m/min。

48.(4)将步骤(3)中的湿凝胶纤维与质量分数为5%的水杨酸作为质子供体的乙醇酸溶液在常温条件下溶剂交换0.5h,共三次,使其完全凝胶化;之后再将其放置于正己烷常温条件下溶剂交换0.5h,交换三次,使易干燥的溶剂完全充满于湿凝胶纤维中。

49.(5)将步骤(4)中的湿凝胶纤维置于通风橱中,常温常压条件下干燥2h,即得到芳纶1414气凝胶纤维。

50.通过实施例4制得的芳纶1414气凝胶纤维的孔隙率为76.6%,断裂强度为21.0mpa,断裂伸长率为78.5%。

51.实施例5一种高韧性芳纶气凝胶纤维的制备方法,具体步骤为:(1)将芳纶1313用丙酮、乙醇超声清洗后,放入通风橱中干燥备用。

52.(2)将干燥后的芳纶1313分散于licl和dmac的混合溶液中,于油浴锅中100℃加热条件下磁力搅拌2天得到芳纶纳米纤维分散液;其中芳纶1313的质量分数为12%, licl的质量分数为4.4%,dmac的质量分数为83.6%。

53.(3)将步骤(2)中的芳纶纳米纤维分散液挤出到凝固浴中常温常压下进行湿法纺丝,得到芳纶1313湿凝胶纤维;其中,凝固浴为体积分数20%的乙醇,挤出速度为2m/min,卷绕速度为5m/min。

54.(4)将步骤(3)中的湿凝胶纤维与质量分数为5%的水作为质子供体的乙醇水溶液在常温条件下溶剂交换0.5h,共三次,使其完全凝胶化;之后再将其放置于正辛烷常温条件下溶剂交换0.5h,交换三次,使易干燥的溶剂完全充满于湿凝胶纤维中。

55.(5)将步骤(4)中的湿凝胶纤维置于通风橱中,常温常压条件下干燥2h,即得到芳纶1313气凝胶纤维。

56.通过实施例5制得的芳纶1313气凝胶纤维的孔隙率为82.6%,断裂强度为3.8mpa,断裂伸长率为50.4%。图3为本发明实施例5中芳纶气凝胶纤维不同放大倍数的断面形貌sem图。

57.实施例6一种高韧性芳纶气凝胶纤维及其制备方法,具体步骤为:(1)将芳纶1313用丙酮、乙醇超声清洗后,放入通风橱中干燥备用。

58.(2)将干燥后的芳纶1313分散于licl和dmac的混合溶液中,于油浴锅中100℃加热条件下磁力搅拌2天得到芳纶纳米纤维分散液;其中芳纶1313的质量分数为10%, licl的质量分数为4.4%,dmac的质量分数为85.6%。

59.(3)将步骤(2)中的芳纶纳米纤维分散液挤出到凝固浴中常温常压下进行湿法纺丝,得到芳纶1313湿凝胶纤维;其中,凝固浴为去离子水,挤出速度为3m/min,卷绕速度为5.5 m/min。

60.(4)将步骤(3)中的湿凝胶纤维与质量分数为2%的水作为质子供体的异丙醇水溶液在常温条件下溶剂交换0.5h,共三次,使其完全凝胶化;之后再将其放置于正辛烷常温条件下溶剂交换0.5h,交换三次,使易干燥的溶剂完全充满于湿凝胶纤维中。

61.(5)将步骤(4)中的湿凝胶纤维置于通风橱中,常温常压条件下干燥2h,即得到芳纶1313气凝胶纤维。

62.通过实施例6制得的芳纶1313气凝胶纤维的孔隙率为83.3%,断裂强度为3.5mpa,断裂伸长率为67.5%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1