一种二氧化碳加氢制烯烃的工艺方法与流程

本发明涉及一种由二氧化碳加氢制烯烃的工艺方法。

背景技术:

1、随着全球经济的快速增长,化石燃料的大量利用,全球变暖已是当前人类不得不面对的重要环境问题。传统的碳捕集与封存只是把二氧化碳封存起来,不能实现再利用;并且投资大,收益甚微。因此,开发二氧化碳资源化利用技术成为关键。

2、低碳烯烃(乙烯、丙烯)是非常重要的化工原料。烯烃可发生氢化、卤化、聚合等加成反应,得到其他重要的原料,以及人们生活中的塑料制品、橡胶、纤维等下游产品,在人们生活中无处不在。传统工艺生产乙烯主要通过蒸汽裂解技术,而丙烯主要来源于该工艺的副产物。蒸汽裂解是石油化工中的大能耗装置,反应温度大于800℃,高耗水,而且该工艺生产1吨乙烯需要3吨石脑油,折算下来需要约10吨原油,而且完全依赖并大量消耗不可再生的石油资源。而利用二氧化碳作为碳源,结合清洁可再生能源产生的氢源,来制取烯烃,不仅实现了二氧化碳减排的目标,也可摆脱烯烃对化石能源的依赖,并产生一定的经济效益。

3、目前,二氧化碳加氢催化剂多用于合成甲醇,其中,cn103272607b、cn105498756acn101444731a等公开了一系列二氧化碳合成甲醇的催化剂及方法。相比于二氧化碳加氢制甲醇,再由分离出的甲醇制烯烃的间接法而言,一步法利用二氧化碳制备低碳烯烃只包含二氧化碳转化以及产物分离系统,可省去工艺中的甲醇分离装置、甲醇转化反应装置等。整套生产装置流程的简化可以大幅降低装置的一次性投入和能耗,节约成本,提高环境和经济效益。

4、cn106423263a公开了一种硅铝氧化物负载铁基二氧化碳加氢制低碳烃催化剂的制备方法。该方法采用浸渍法负载活性组分fe和金属助剂k、mn等组分,应用在二氧化碳加氢反应中,实现了二氧化碳直接制备低碳烃。但由于该方法属于改性费托合成方法,产物仍受asf分布限制,低碳烃的选择性难以突破60%。除此之外,cn104624194a、cn1127240a等公开的方法也都存在低碳烃选择性低的问题。

5、acscatalysis(zelonglietc.2017,7,12,8544–8548)公开了一种znzro/sapo双功能催化剂用于二氧化碳加氢直接制低碳烯烃反应中,采用固定床反应器,在一定条件下实现了co2转化率12%左右,有机产物中低碳烯烃选择性可达80%以上。但是由于双功能催化剂特性要求,采用的高温co2活化氧化物催化剂具有较低的co2加氢活性,导致co2转化率低,且有高co选择性,碳的有机利用率低。

6、综上,对于二氧化碳加氢制烯烃领域,如何提高二氧化碳的整体转化率和碳的有机利用率是亟待解决的问题。

技术实现思路

1、针对现有技术的不足,本发明提供了一种二氧化碳加氢制烯烃的工艺方法,该工艺方法可进一步提高二氧化碳的单程转化率和碳的有机利用率。

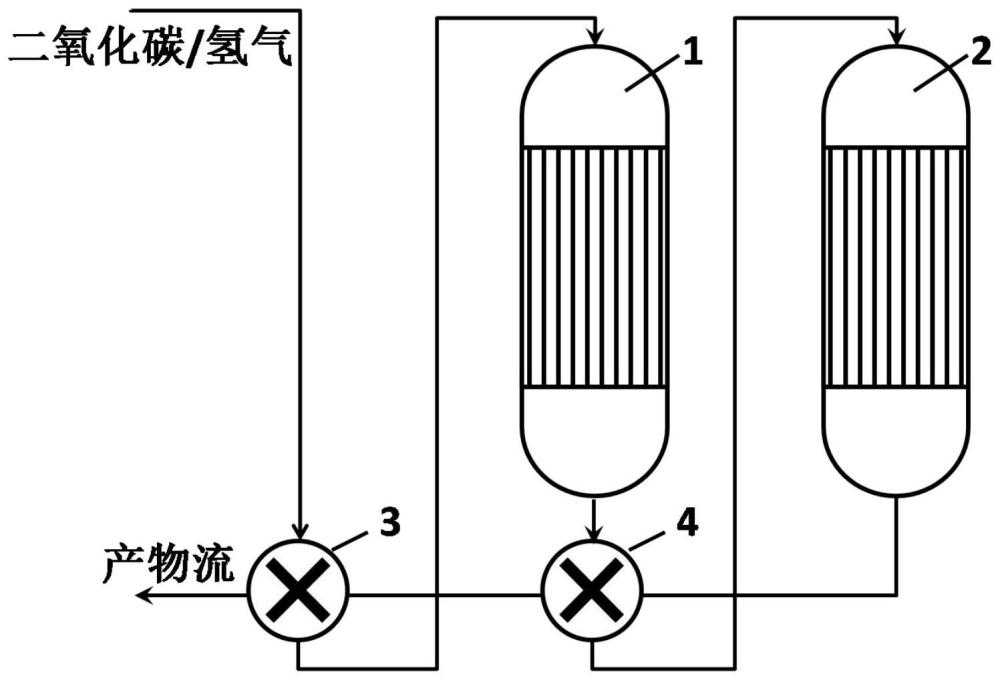

2、本发明提供了一种二氧化碳加氢制烯烃的工艺方法,包括:将包括二氧化碳和氢气的混合原料先经过预反应单元进行反应得到碳一混合物料和氢气,再经过反应单元与催化剂接触,得到产物物流,其中,以碳一混合物料的总摩尔量计,其所含甲醇的含量为5%~25%,所含一氧化碳的量为1%~20%,二氧化碳的含量为70%~90%。

3、进一步地,所述碳一混合物料中还含有少量副产物,如含0.005~0.03%的副产物。

4、进一步地,以碳一混合物料的总摩尔量计,其所含甲醇的含量为8%~20%,所含一氧化碳的量为4.5%~15%,二氧化碳的含量为74%~85%。

5、进一步地,所述工艺方法还包括换热过程,如采用一个或多个换热单元。

6、进一步地,优选包括2个换热单元,换热过程为:所述产物物流先与预反应单元所得的碳一混合物料和氢气在第一换热单元中进行一次换热,一次换热后的碳一混合物料和氢气进入到反应单元继续反应,一次换热后的产物物流再与二氧化碳和氢气的混合原料在第二换热单元中进行二次换热,二次换热后的二氧化碳和氢气的混合原料进入预反应单元进行反应,二次换热后的产物物流进行后续分离。

7、进一步地,将所述产物流分离出产物后,可将未反应的碳一混合物料和氢气循环或部分循环至所述预反应单元继续参与反应。

8、进一步地,所述的二氧化碳和氢气的混合原料中,二氧化碳与氢气的摩尔比为1:(0.4~5.0)。

9、进一步地,所述的预反应单元为固定床反应器,优选为列管式固定床反应器。

10、进一步地,所述的预反应单元中装填的催化剂,包括活性金属组分cu、zn、al、si、zr、mn、cr、ga中的至少一种;优选至少包括cu。预反应单元中装填的催化剂,可采用本领域常规的方法制备。

11、进一步地,所述的预反应单元的反应温度200~360℃,优选为220~280℃。

12、进一步地,所述的反应单元为固定床反应器,优选为列管式固定床反应器;

13、进一步地,所述的反应单元装填双组分催化剂,包括分子筛和氧化物,优选所述氧化物和所述分子筛的重量比为(1:6)~(6:1);优选为(1:4)~(4:1)。

14、进一步地,所述的分子筛选自alpo和/或sapo分子筛,优选为alpo-18、alpo-17、alpo-34、alpo-14、alpo-11、alpo-5、sapo-18、sapo-17、sapo-11和sapo-5中的至少一种。所述氧化物为具有co2加氢活性的氧化物,优选包括zn、cr、in、zr、al、ga、ce、mn的氧化物及其复合氧化物中的至少一种。

15、进一步地,所述的预反应单元中装填的催化剂与反应单元中装填的催化剂的质量比为1:1~1:10。

16、进一步地,所述的反应单元的反应温度360~440℃,优选为380~420℃。

17、进一步地,所述的反应单元的反应温度比预反应单元的反应温度高100~200℃。

18、进一步地,所述预反应单元和反应单元的反应压力0.5~8mpa;积空速为800~8000h-1。预反应单元和反应单元之间不需要进行物料分离也不需要调整压力。

19、与现有技术相比,本发明具有如下优点:

20、相比于现有的采用的单一固定床二氧化碳加氢制烯烃的工艺方案,本技术提供了一种包括预反应单元的优化工艺方案,通过二氧化碳加氢的低温预加氢反应将部分二氧化碳优先转化成反应中间体,利用所得特定组成的碳一混合物料可以实现在不改变反应压力,不大幅增加设备投入的情况下,保证低碳烯烃的高选择性,并提高二氧化碳的单程转化率和碳的有机利用率。

技术特征:

1.一种二氧化碳加氢制烯烃的工艺方法,其特征在于,该方法包括:将包括二氧化碳和氢气的混合原料先经过预反应单元进行反应得到碳一混合物料和氢气,再直接经过反应单元与催化剂接触,得到产物物流,其中,以碳一混合物料的总摩尔量计,其所含甲醇的含量为5%~25%,所含一氧化碳的量为1%~20%,二氧化碳的含量为70%~90%。

2.根据权利要求1所述的工艺方法,其特征在于,所述工艺方法还包括换热过程,采用一个或多个换热单元。

3.根据权利要求2所述的工艺方法,其特征在于,所述工艺方法包括2个换热单元,换热过程为:所述产物物流先与预反应单元所得的碳一混合物料和氢气在第一换热单元中进行一次换热,一次换热后的碳一混合物料和氢气进入到反应单元继续反应,一次换热后的产物物流再与二氧化碳和氢气的混合原料在第二换热单元中进行二次换热,二次换热后的二氧化碳和氢气的混合原料进入预反应单元进行反应,二次换热后的产物物流进行后续分离。

4.根据权利要求1所述的工艺方法,其特征在于,所述的二氧化碳和氢气的混合原料中,二氧化碳与氢气的摩尔比为1:(0.4~5.0)。

5.根据权利要求1所述的工艺方法,其特征在于,所述的预反应单元中装填的催化剂,包括活性金属组分cu、zn、al、si、zr、mn、cr、ga中的至少一种;优选至少包括cu。

6.根据权利要求1所述的工艺方法,其特征在于,所述的反应单元装填双组分催化剂,包括分子筛和氧化物,优选所述氧化物和所述分子筛的重量比为(1:6)~(6:1);优选为(1:4)~(4:1);和/或,

7.根据权利要求1所述的工艺方法,其特征在于,所述的预反应单元中装填的催化剂与反应单元中装填的催化剂的质量比为1:1~1:10。

8.根据权利要求1所述的工艺方法,其特征在于,所述的预反应单元的反应温度200~360℃,优选为220~280℃;和/或,

9.根据权利要求1或7所述的工艺方法,其特征在于,所述的反应单元的反应温度比预反应单元的反应温度高100~200℃。

10.根据权利要求1所述的工艺方法,其特征在于,所述预反应单元和反应单元的反应压力0.5~8mpa;积空速为800~8000h-1。

技术总结

本发明公开了一种二氧化碳加氢制烯烃的工艺方法。本发明工艺方法,包括:将包括二氧化碳和氢气的混合原料先经过预反应单元进行反应得到碳一混合物料和氢气,再直接经过反应单元与催化剂接触,得到产物物流,其中,以碳一混合物料的总摩尔量计,其所含甲醇的含量为5%~25%,所含一氧化碳的量为1%~20%,二氧化碳的含量为70%~90%。该工艺方法可进一步提高二氧化碳的单程转化率和碳的有机利用率。

技术研发人员:苏俊杰,刘苏,周海波,刘畅,焦文千,张琳

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!