一种制备对叔丁基苯乙烯的方法与流程

本发明属于烷基苯乙烯生产领域,具体涉及一种对叔丁基乙苯脱氢生成对叔丁基苯乙烯的方法。

背景技术:

1、苯乙烯是重要的聚合单体,主要用于塑料和橡胶工业。随着生产和科技的发展,高性能的材料开发是材料科学发展的一个主要方向,对高聚物的某些特殊性能提出了更高的要求。

2、对叔丁基苯乙烯是苯乙烯衍生物单体之一,与苯乙烯相比,苯环上存在烷基取代基,因此具有蒸气压较低、闪点较高、对油具有较高的亲和性等特点,代替苯乙烯作为聚合单体时,可以满足一些材料的特殊性能要求。对叔丁基苯乙烯单聚体具有耐热温度高且韧性好的特点,代替苯乙烯用于橡胶制品时,可以明显提高其在高温环境下的性能。与二乙烯基苯等共聚得到聚合物用于制作光学元件时,具有良好的硬度和抗冲击性能,同时具有质量轻的特点。在制备环境友好的涂料方面也具有良好的特性,不同于以往制作涂料的制备过程,需要加入一定量的苯乙烯或甲基苯乙烯来提高涂料树脂的硬度,随着人们环保意识的不断增强,涂料树脂溶剂逐渐全部采用直链烷烃溶剂而不是含有芳烃的溶剂,而对叔丁基苯乙烯可以溶于脂肪烃中,因此可以代替苯乙烯等用于制备环境友好涂料。

3、对叔丁基苯乙烯主要通过对叔丁基乙苯脱氢而得,由于反应是吸热且分子数增加的反应,高温低压有利于正反应进行,但是与乙苯脱氢制苯乙烯反应相比,对叔丁基乙苯的苯环上含有支链,反应温度高时则热裂解等副反应加剧。如美国专利us3631213a中对叔丁基乙苯脱氢的反应副产物多,目的产物对叔丁基苯乙烯的收率低于45%。相对苯乙烯而言,对叔丁基苯乙烯是高附加值的小众特种化学品,因此在获取高收率的目的产物方法上,对于工艺参数的要求方面有别于大规模的苯乙烯装置。

技术实现思路

1、本发明所要解决的技术问题是以往技术中存在的对叔丁基苯乙烯的收率不高的问题,提供一种新的制备对叔丁基苯乙烯的方法。本发明方法具有热裂解副产物少,对叔丁基苯乙烯收率高的特点。

2、为解决上述技术问题,本发明采用的技术方案如下:一种制备对叔丁基苯乙烯的方法,将对叔丁基乙苯和水蒸气通过固定床反应器,与铁系催化剂接触,其反应温度为580~610℃,反应压力为20kpaa~130kpaa,液体空速为0.1~1.5小时-1,水蒸气/对叔丁基乙苯的摩尔比为30~140。

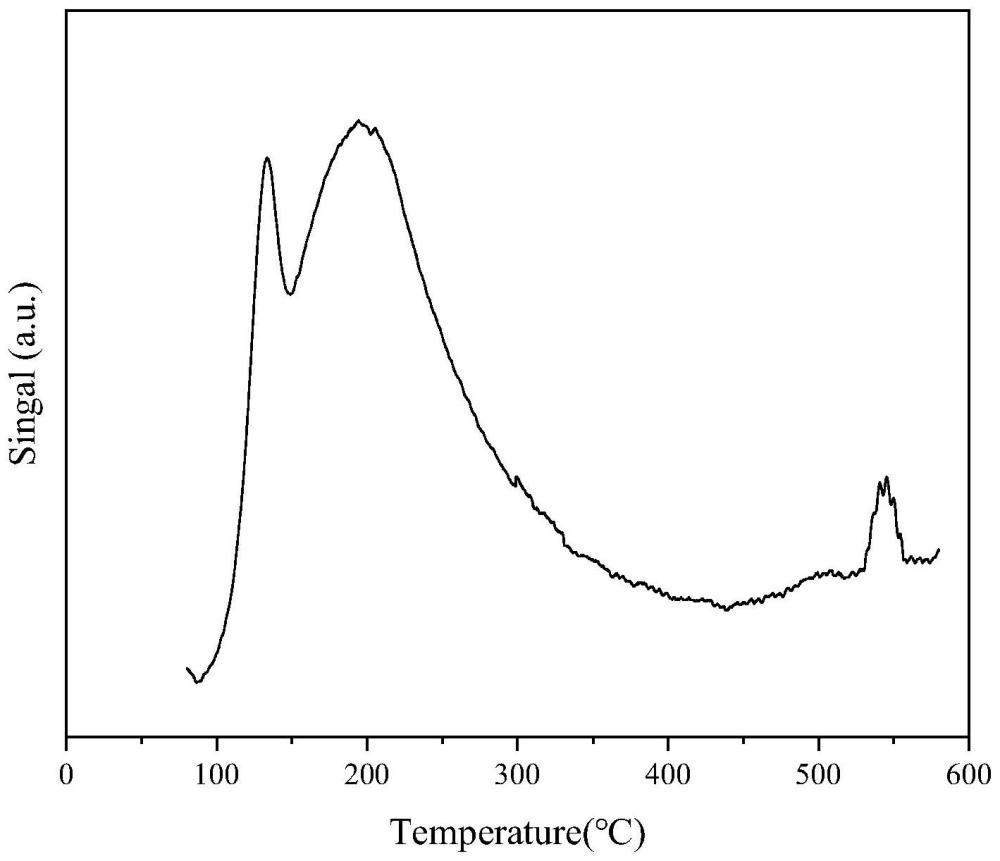

3、上述技术方案中,所述铁系催化剂的co2-tpd曲线有三个脱附峰,分别出现在50~150℃,151~400℃,401~600℃,其中,151~400℃出现的脱附峰的强度最大。

4、上述技术方案中,所述反应温度为580~595℃,液体空速为0.3~1.0小时-1。

5、上述技术方案中,所述反应压力为20kpaa~常压时,水蒸气/对叔丁基乙苯的摩尔比优选为30~80;反应压力为常压~130kpaa时,水蒸气/对叔丁基乙苯的摩尔比优选为80~140。

6、上述技术方案中,固定床反应器可以为1个或2个串联而成。

7、上述技术方案中,所述铁系催化剂中,以催化剂总重量百分比计,包括以下组成:(a)68%~75%的fe2o3;(b)13%~16%的k2o;(c)0.5%~3.0%的na2o;(d)6.0%~8.8%的ceo2;(e)0.5%~3.5%的moo3;(f)1.1%~4.5%的cao。

8、上述技术方案中,所述铁系催化剂中还包括稀土金属la和y,la和y的总含量以氧化物计占催化剂总重量的0.25%~2.0%,优选为0.5%~1.5%。

9、上述技术方案中,所述铁系催化剂中还包括金属ti,其含量以氧化物计占催化剂总重量的0.005%~0.5%,优选为0.01%~0.2%。

10、上述技术方案中,所述铁系催化剂的制备方法,包括以下步骤:

11、(1)将铁源、钾源、铈源、钼源、钙源和制孔剂混合,湿混、成型、干燥、焙烧,得到催化剂前体i;

12、(2)将钠源浸渍催化剂前体i,经静置、干燥、焙烧,得到所述铁系催化剂。

13、上述技术方案中,步骤(1)中,将铁源、钾源、铈源、钼源、钙源和制孔剂混合,再加入镧源和钇源,湿混、成型、干燥、焙烧,得到催化剂前体i。

14、上述技术方案中,步骤(1)中,将铁源、钾源、铈源、钼源、钙源、钛源和制孔剂混合,再加入镧源和钇源,湿混、成型、干燥、焙烧,得到催化剂前体i。

15、上述技术方案中,铁源选自氧化铁红和氧化铁黄中的至少一种,铈源选自硝酸盐、碳酸盐和草酸盐的至少一种,钼源选自其可溶性盐或氧化物,钙源选自碳酸钙和/或氢氧化钙,钾源选自碳酸钾和/或氢氧化钾,钠源选自碳酸钠和/或氢氧化钠,镧源选自硝酸镧,钇源选自硝酸钇。

16、上述技术方案中,步骤(1)中,所述的制孔剂选自羧甲基纤维素钠、羟丙基甲基纤维素、田菁粉、甲基纤维素、羟乙基纤维素的一种或几种,其加入量为催化剂原料总重量的3%~5%。

17、上述技术方案中,步骤(1)中,湿混前,先加入占催化剂原料总量13%~20%的水溶解所需量的镧源和钇源。

18、上述技术方案中,步骤(1)中,干燥温度为50~80℃,干燥时间为4~24h。

19、上述技术方案中,步骤(1)中,焙烧分为两个阶段,第一阶段在温度为200~450℃焙烧5~10h,第二阶段在温度为780~850℃焙烧6~10h。

20、上述技术方案中,步骤(2)中,浸渍采用等体积浸渍的方式。

21、上述技术方案中,步骤(2)中,浸渍前,先加入适量的水溶解所需量的钠源。

22、上述技术方案中,步骤(2)中,静置温度为25~45℃,静置时间为12~24h。

23、上述技术方案中,步骤(2)中,干燥温度为100~150℃,干燥时间为8~18h。

24、上述技术方案中,步骤(2)中,焙烧温度为450~600℃,焙烧时间为2~8h。

25、与现有技术相比,本发明的有益效果在于:

26、本发明提供的一种制备对叔丁基苯乙烯的方法,选择较低的反应温度,在不同的压力条件下,通过控制水蒸气与反应原料的比例,优化铁系催化剂的组成和碱性分布,可以抑制热裂解等副反应,有效提高目的产物的收率。

27、本发明提供的一种制备对叔丁基苯乙烯的方法,在温度为580℃、液体空速为0.4h-1、水蒸气/对叔丁基乙苯(摩尔比)55的条件下,对叔丁基乙苯的转化率可达63.2%,对叔丁基苯乙烯的选择性可达95.2%,对叔丁基苯乙烯的收率为60.2%,取得了较好的技术效果。

技术特征:

1.一种制备对叔丁基苯乙烯的方法,其特征在于,将对叔丁基乙苯和水蒸气通过固定床反应器,与铁系催化剂接触,其反应温度为580~610℃,反应压力为20kpaa~130kpaa,液体空速为0.1~1.5小时-1,水蒸气/对叔丁基乙苯的摩尔比为30~140。

2.根据权利要求1所述的方法,其特征在于,反应温度为580~595℃,液体空速为0.3~1.0小时-1。

3.根据权利要求1所述的方法,其特征在于,反应压力为20kpaa~常压时,水蒸气/对叔丁基乙苯的摩尔比为30~80。

4.根据权利要求1所述的方法,其特征在于,反应压力为常压~130kpaa时,水蒸气/对叔丁基乙苯的摩尔比为80~140。

5.根据权利要求1所述的方法,其特征在于,所述催化剂的co2-tpd曲线有三个脱附峰,分别出现在50~150℃,151~400℃,401~600℃,其中,151~400℃出现的脱附峰的强度最大。

6.根据权利要求1或5所述的方法,其特征在于,所述铁系催化剂中,以催化剂总重量百分比计,包括以下组成:(a)68%~75%的fe2o3;(b)13%~16%的k2o;(c)0.5%~3.0%的na2o;(d)6.0%~8.8%的ceo2;(e)0.5%~3.5%的moo3;(f)1.1%~4.5%的cao。

7.根据权利要求6所述的方法,其特征在于,所述铁系催化剂中还包括稀土金属la和y,稀土金属la和y的总含量以氧化物计占催化剂总重量的0.25%~2.0%,优选为0.5%~1.5%。

8.根据权利要求6所述的方法,其特征在于,所述铁系催化剂中还包括金属ti,其含量以氧化物计占催化剂总重量的0.005%~0.5%,优选为0.01%~0.2%。

9.根据权利要求6所述的方法,其特征在于,所述铁系催化剂的制备方法,包括以下步骤:

10.根据权利要求9所述的方法,其特征在于,步骤(1)中,将铁源、钾源、铈源、钼源、钙源和制孔剂混合,再加入镧源和钇源,湿混、成型、干燥、焙烧,得到催化剂前体i。

11.根据权利要求10所述的方法,其特征在于,步骤(1)中,将铁源、钾源、铈源、钼源、钙源、钛源和制孔剂混合,再加入镧源和钇源,湿混、成型、干燥、焙烧,得到催化剂前体i。

12.根据权利要求9所述的方法,其特征在于,步骤(1)中,焙烧分为两个阶段,第一阶段在温度为200~450℃焙烧5~10h,第二阶段在温度为780~850℃焙烧6~10h;和/或,步骤(2)中,焙烧温度为450~600℃,焙烧时间为2~8h。

技术总结

本发明公开了一种制备对叔丁基苯乙烯的方法。将对叔丁基乙苯和水蒸气通过固定床反应器,与铁系催化剂接触,其反应温度为580~610℃,反应压力为20kPaA~130kPaA,液体空速为0.1~1.5小时<supgt;-1</supgt;,水蒸气/对叔丁基乙苯的摩尔比为30~140,铁系催化剂的组成包括铁、钾、铈、钼、碱土金属和其他金属助剂组分。本发明提供的制备对叔丁基苯乙烯的方法,在特定铁系催化剂的作用下,选择在比较低的反应温度下进行,可以有效降低热裂解等副反应,提高目的产物对叔丁基苯乙烯的收率。

技术研发人员:危春玲,缪长喜,宋磊,张征湃,倪军平

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!