一种防移色的网布表面处理剂及其制备方法与流程

1.本发明属于表面处理剂技术领域,涉及一种防移色的网布表面处理剂及其制备方法。

背景技术:

2.染色是鞋类网布加工中必不可少的工序,皮革染色时最常用的染料可分为直接染料、酸性染料和活性染料,但染料本身与鞋类网布的结合能力较弱,容易出现掉色及沾色现象,且染料含有亲水性基团,在网布遇水后更容易出现移色现象,从而影响鞋类的外观和质量。为了提高色牢度和染料的吸收率,加工过程中通常在染浴中加入表面处理剂改善网布色牢度。

3.水性聚氨酯是以水代替有机溶剂为分散介质,无需外加乳化剂即在水中分散形成的稳定聚氨酯乳液,具有优异的成膜性。可制成表面处理剂提高染色织物的干湿摩擦色牢度。然而单纯的水性聚氨酯由于分子链结构多为线性或微交联,导致机械性能不高,对网布色牢度的改善效果仍需进一步提升。

4.中国专利cn114085638a《一种鞋用水性耐水解聚氨酯胶及其制备方法》公开了一种含氟环氧树脂改性水性聚氨酯,但该专利仅研究了改性水性聚氨酯的耐水解性,并未关注改性水性聚氨酯防止网布移色的效果。

技术实现要素:

5.针对现有以水性聚氨酯为主要组分的网布表面处理剂对网布色牢度的改善效果仍需进一步提升的问题,本发明提供一种防移色的网布表面处理剂及其制备方法,不仅具有很好的防移色效果,而且具有优异的耐水性、耐磨性、耐沾污等性能。

6.本发明的目的在于提供一种防移色的网布表面处理剂。

7.本发明的另一目的是提供上述防移色的网布表面处理剂的制备方法。

8.本发明的目的可以通过以下技术方案实现:

9.一种防移色的网布表面处理剂,由以下重量份组分的原料制得:

10.二异氰酸酯100~125份、聚己二酸新戊二醇酯90~110份、小分子多元醇30~50份、水300~500份、交联剂3~5份、亲水扩链剂3~6份、封端剂5~10份、中和剂5~7份、催化剂0.7~1份。

11.本技术通过以二异氰酸酯与聚己二酸新戊二醇酯进行预聚反应,经亲水扩链剂扩链后再加入小分子多元醇进一步链增长,形成平面网状交联结构,并通过封端剂阻止预聚后过量的二异氰酸酯继续反应,使部分二异氰酸酯在常温下失活,从而保留一部分可反应的异氰酸酯基团,得到防移色的网布表面处理剂。平面网状交联结构和聚己二酸新戊二醇酯链段的引入大大增强了网布表面处理剂的强度和耐磨性,使得网布的湿摩擦牢度明显提升;可反应的异氰酸酯基团与染料分子上的亲水性反应基团之间继续交联反应,可增强染料与网布之间的结合能力;通过特定的组分配比,本技术防移色的网布表面处理剂具有良

好的成膜性能,可有效提高网布的色牢度,防止出现移色现象。

12.作为本发明的一种优选技术方案,所述二异氰酸酯为异佛尔酮二异氰酸酯、1,6-己基二异氰酸酯、六亚甲基二异氰酸酯中的一种或多种。

13.优选地,所述小分子多元醇为乙二醇、丙二醇、丙三醇、季戊四醇中的一种或多种。

14.更为优选地,所述小分子多元醇为丙二醇和丙三醇。

15.优选地,所述交联剂为碳化二亚胺、三羟甲基三聚氰胺、乙二胺中的一种或多种。

16.优选地,所述亲水扩链剂为二乙烯三胺。

17.优选地,所述封端剂为亚硫酸氢钠、苯酚中的一种或两种。

18.优选地,所述中和剂为冰醋酸。

19.优选地,所述催化剂为二月桂酸二丁基锡。

20.所述防移色的网布表面处理剂的制备方法,包括以下步骤:

21.s1.将聚己二酸新戊二醇酯、交联剂和催化剂搅拌均匀,在氮气保护下65~70℃搅拌2~3h,加入二异氰酸酯70~80℃搅拌3~4h,得预聚体;

22.s2.将亲水扩链剂加入到s1所得预聚体中,在90~100℃下反应2~3h,加入小分子多元醇,继续90~100℃反应6~8h,得中间产物;

23.s3.将封端剂加入到s2所述中间产物,60~80℃反应2~3h,降温至30~40℃,加入中和剂,加入水乳化,即得所述防移色的网布表面处理剂。

24.本发明的有益效果:

25.(1)平面网状交联结构和聚己二酸新戊二醇酯链段的引入大大增强了网布表面处理剂的强度和耐磨性,使得网布的湿摩擦牢度明显提升。

26.(2)可反应的异氰酸酯基团与染料分子上的反应基团之间继续交联反应,可增强染料与网布之间的结合能力。

27.(3)通过特定的组分配比,本技术防移色的网布表面处理剂具有良好的成膜性能,可有效提高网布的色牢度,防止出现移色现象。

具体实施方式

28.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

29.实施例中的原料均可通过市售得到;除非特别说明,本发明所采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

30.实施例1

31.一种防移色的网布表面处理剂的制备方法,包括以下步骤:

32.s1.将100份聚己二酸新戊二醇酯、4份碳化二亚胺和0.8份二月桂酸二丁基锡搅拌均匀,在氮气保护下65℃搅拌3h,加入110份异佛尔酮二异氰酸酯70℃搅拌4h,得预聚体;

33.s2.将5份二乙烯三胺加入到s1所得预聚体中,在100℃下反应2h,加入10份丙二醇和30份丙三醇,继续100℃反应6h,得中间产物;

34.s3.将8份亚硫酸氢钠加入到s2所述中间产物,70℃反应2h,降温至30℃,加入5份冰醋酸,加入400份水乳化,即得所述防移色的网布表面处理剂。

35.实施例2

36.一种防移色的网布表面处理剂的制备方法,包括以下步骤:

37.s1.将105份聚己二酸新戊二醇酯、3份三羟甲基三聚氰胺和1份二月桂酸二丁基锡搅拌均匀,在氮气保护下65℃搅拌3h,加入100份1,6-己基二异氰酸酯70℃搅拌4h,得预聚体;

38.s2.将4份二乙烯三胺加入到s1所得预聚体中,在100℃下反应2h,加入20份丙二醇和30份丙三醇,继续100℃反应6h,得中间产物;

39.s3.将5份苯酚加入到s2所述中间产物,70℃反应2h,降温至30℃,加入5份冰醋酸,加入400份水乳化,即得所述防移色的网布表面处理剂。

40.实施例3

41.一种防移色的网布表面处理剂的制备方法,包括以下步骤:

42.s1.将90份聚己二酸新戊二醇酯、4份乙二胺和0.8份二月桂酸二丁基锡搅拌均匀,在氮气保护下65℃搅拌3h,加入125份六亚甲基二异氰酸酯70℃搅拌4h,得预聚体;

43.s2.将5份二乙烯三胺加入到s1所得预聚体中,在100℃下反应2h,加入20份丙二醇和20份丙三醇,继续100℃反应6h,得中间产物;

44.s3.将10份亚硫酸氢钠加入到s2所述中间产物,70℃反应2h,降温至30℃,加入7份冰醋酸,加入400份水乳化,即得所述防移色的网布表面处理剂。

45.对比例1

46.一种网布表面处理剂的制备方法,包括以下步骤:

47.s1.将100份聚己二酸新戊二醇酯、4份碳化二亚胺和0.8份二月桂酸二丁基锡搅拌均匀,在氮气保护下65℃搅拌3h,加入110份异佛尔酮二异氰酸酯70℃搅拌4h,得预聚体;

48.s2.将5份二乙烯三胺加入到s1所得预聚体中,在100℃下反应2h,继续100℃反应6h,得中间产物;

49.s3.将8份亚硫酸氢钠加入到s2所述中间产物,70℃反应2h,降温至30℃,加入5份冰醋酸,加入400份水乳化,即得所述网布表面处理剂。

50.对比例2

51.一种网布表面处理剂的制备方法,包括以下步骤:

52.s1.将100份聚己二酸新戊二醇酯、4份碳化二亚胺和0.8份二月桂酸二丁基锡搅拌均匀,在氮气保护下65℃搅拌3h,加入110份异佛尔酮二异氰酸酯70℃搅拌4h,得预聚体;

53.s2.将5份二乙烯三胺加入到s1所得预聚体中,在100℃下反应2h,加入10份丙二醇和30份丙三醇,继续100℃反应6h,得中间产物;

54.s3.将s2所得中间产物70℃反应2h,降温至30℃,加入5份冰醋酸,加入400份水乳化,即得所述网布表面处理剂。

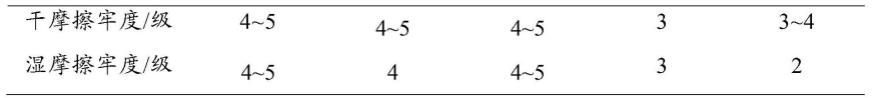

55.将各实施例和对比例所得样品分别测试染色网布防移色效果,摩擦牢度测试方法按gb/t3920-2008《纺织品色牢度试验耐摩擦色牢度》方法测定。测试结果如表1所示:

56.表1实施例1~3与对比例1~2防移色测试效果

57.[0058][0059]

由上表可以看出,各实施例干摩擦牢度与湿摩擦牢度均达到了4级以上,防移色性能优异。而对比例1不加入小分子多元醇,未能形成平面网状交联结构,导致网布表面处理剂与染料的结合性能较弱,防移色效果差;对比例2不加入封端剂进行封端,不具有可反应的异氰酸酯基团,未能与染料有机结合,在遇水后更容易出现移色现象,防移色效果差。

[0060]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1