一种抗失水抗冻水凝胶传感材料及其制备方法与应用

1.本发明属于智能软材料领域,具体涉及一种抗失水抗冻水凝胶传感材料及其制备方法与应用。

背景技术:

2.水凝胶是由大量水和三维聚合物网络组成的复合材料。导电水凝胶是特殊类型的水凝胶,其制备简单,在不同温度或应变状态下可呈现不同的导电性能,因此可将其应用于温度传感,组织工程和药物释放等领域。近年来,对多功能水凝胶的需求一直在增长。但是,目前对水凝胶的研究主要旨在改善材料的机械性能和功能性,忽略了水凝胶在实际应用环境中的缺点,特别是在极端条件下其特定的材料性能。传统水凝胶在通常的工作环境中会不可避免因为蒸发而导致含水量下降直至变干,而在高温下的失水会加速,降低了其稳定性,这限制了其在空气中及高温环境中的使用持久性。而一些应用场景(如温度传感)对水凝胶温度传感性能的稳定性要求很高。此外,在低温下水凝胶会冻结从而失去导电性能和可拉伸性能。尽管水凝胶可以通过pdms,vhb等材料对其进行封装暂时缓解失水的问题,但并不能长久地解决水分会缓慢蒸发和冻结的问题。这些缺陷极大的限制了水凝胶的应用领域和使用环境。

3.现有文献报道了一种通过pdms封装暂缓水凝胶失水的方法,但是通过上述方法处理的水凝胶仍远不能满足水凝胶在传感器等领域应用的稳定性要求(wang s,sun z,zhao y,et al.a highly stretchable hydrogel sensor for soft robot multi-modal perception[j].sensors and actuatorsa:physical,2021,331:113006.)。

[0004]

因此,为解决上述困难,亟需研究一种能够种抑制水凝胶蒸发且能提高水凝胶坑冻性能的简单有效的方法。

技术实现要素:

[0005]

针对现有技术存在的不足,本发明需要解决低温下水凝胶易形成冰晶使水凝胶不抗冻、水分挥发导致水凝胶含水量不稳定的技术问题,本发明的目的是提供一种抗失水抗冻水凝胶传感材料及其制备方法与应用。

[0006]

本发明的目的通过以下技术方案实现:

[0007]

本发明提供一种抗失水抗冻水凝胶传感材料的制备方法,包括以下步骤:

[0008]

步骤(1):将海藻酸钠粉末加入去离子水中,在室温下搅拌直至溶液透明;

[0009]

步骤(2):在冰浴的条件下,加入丙烯酰胺、n,n

’‑

亚甲基双丙烯酰胺和过硫酸铵,并搅拌至完全溶解,然后加入四甲基乙二胺并搅拌;

[0010]

步骤(3):将搅拌后溶液倒入模具固化,固化完成后将其放置于室温干燥至质量不再有明显变化;

[0011]

步骤(4):将上述干燥后的水凝胶放入fecl3溶液中浸泡直至质量达到平衡,然后将水凝胶取出并用去离子水冲洗表面,然后将其放置于鼓风烘箱中进行失水;

[0012]

步骤(5):将步骤(4)失水后的水凝胶剪裁后浸泡在充足的丙三醇中进行溶液置换,得到所述抗失水抗冻水凝胶传感材料。

[0013]

进一步地,所述海藻酸钠与水的质量比为1:90-1:110。

[0014]

进一步地,所述海藻酸钠与水的质量比为1:100。

[0015]

进一步地,步骤(1)中海藻酸钠加入去离子水后形成质量百分比浓度1%的海藻酸钠溶液。

[0016]

进一步地,步骤(2)中,所述冰浴的温度为0-10℃。

[0017]

进一步地,步骤(2)中,所述冰浴的温度为0℃(碎冰浴)。

[0018]

进一步地,步骤(2)中,所述丙烯酰胺和海藻酸钠的质量比为20:1-30:1;所述n,n

’‑

亚甲基双丙烯酰胺和海藻酸钠的质量比为0.03:1-0.07:1;所述过硫酸铵和海藻酸钠的质量比为0.3:1-0.7:1;所述四甲基乙二胺和海藻酸钠的质量比0.3:1-0.7:1。

[0019]

进一步地,步骤(2)中丙烯酸铵、n,n

’‑

亚甲基双丙烯酰胺、过硫酸铵这三种原料和海藻酸钠溶液的质量比分别为0.25、0.0005、0.005。

[0020]

进一步地,步骤(2)中四甲基乙二胺加入1-2滴即可(加速剂;加速聚合反应)。

[0021]

进一步地,步骤(2)中,加入四甲基乙二胺搅拌15-30s即进行下一步。

[0022]

进一步地,步骤(2)中,加入四甲基乙二胺搅拌20s即进行下一步。

[0023]

进一步地,步骤(3)中模具为直径为60mm的培养皿。

[0024]

进一步地,步骤(4)中,所述fecl3溶液的质量百分比浓度为0.1%-20%。

[0025]

进一步地,步骤(4)中,所述fecl3溶液的质量百分比浓度为10%。

[0026]

进一步地,步骤(4)中,干燥后的水凝胶放入fecl3溶液中浸泡48h,质量达到平衡。

[0027]

进一步地,步骤(4)中鼓风烘箱的温度为40-60℃。

[0028]

进一步地,步骤(4)中鼓风烘箱的温度为50℃。

[0029]

进一步地,步骤(4)中水凝胶在鼓风烘箱失水至水凝胶含水量(质量百分含量)为50%-90%。

[0030]

进一步地,步骤(4)中水凝胶在鼓风烘箱失水至水凝胶含水量(质量百分含量)为70%。

[0031]

进一步地,步骤(5)将失水后的水凝胶剪裁为成4

×

1cm2的长条形。

[0032]

进一步地,步骤(5)水凝胶在丙三醇中浸泡6-24h。

[0033]

进一步地,步骤(5)水凝胶在丙三醇中浸泡12h。

[0034]

本发明提供所述制备方法制备得到的抗失水抗冻水凝胶传感材料。

[0035]

进一步地,所述抗失水抗冻水凝胶传感材料是一种能够种抑制水凝胶蒸发且坑冻性能优异的水凝胶。

[0036]

本发明还提供所述抗失水抗冻水凝胶传感材料在制备水凝胶传感器中的应用。

[0037]

与现有技术相比,本发明具有以下优点及有益效果:

[0038]

1、本发明提供的抗失水抗冻水凝胶传感材料具有温度感应稳定性,其在室温下放置72h温度感应程度最大变化率不超过5.4%,在高温(90℃)下保温24h后其最大变化率不超过10%。

[0039]

2、本发明提供的抗失水抗冻水凝胶传感材料的抗失水性能和抗冻性能得到显著提高,室温下24h本发明提供的抗失水抗冻水凝胶传感材料可以保持质量几乎不变,在90℃

下保温24h后,其仍然能保持80%的初始质量。在-60℃保温24h后,其保持透明状态,dsc结果表明在-70℃以上样品并不会出现结晶峰。

[0040]

3、本发明提供的水凝胶具有良好的阻燃性能和自熄灭性能,在用打火机燃烧30s后仍保有良好的可拉伸性。此外,经过酒精灯燃烧10s后的水凝胶表现出令人满意的温度感应性能,体现出其优异的稳定性和重复使用性。

附图说明

[0041]

图1为对比例1、对比例2、对比例3、对比例4及对比例5所制水凝胶的温度响应曲线图。

[0042]

图2为对比例1、对比例2、对比例3、对比例4及对比例5所制水凝胶的灵敏度图。

[0043]

图3为不同拉伸状态下对比例1所制水凝胶电阻与温度关系图。

[0044]

图4为不同拉伸状态下对比例1所制水凝胶温度响应曲线图。

[0045]

图5为对比例1、对比例2、对比例3、对比例4及对比例5所制水凝胶的的应力-应变曲线图。

[0046]

图6为氮气氛围下对比例5和对比例1所制备水凝胶的tga曲线(a)和dtg曲线(b)图。

[0047]

图7为实施例1、实施例2、实施例3、实施例4和对比例1制备的水凝胶在常温下的电阻柱状图。

[0048]

图8为实施例1、实施例2、实施例3、实施例4和对比例1制备的水凝胶的温度响应曲线图。

[0049]

图9为对比例1在室温下保温不同时间后的温度响应曲线图。

[0050]

图10为实施例1在室温下保温不同时间后的温度响应曲线图。

[0051]

图11为对比例1在90℃下保温不同时间后的温度响应曲线图。

[0052]

图12为实施例1在90℃下保温不同时间后的温度响应曲线图。

[0053]

图13为对比例1和实施例1所制备的水凝胶在室温(a)和90℃(b)保温24h的形貌图。

[0054]

图14为对比例1和实施例1所制备的水凝胶在-60℃保温24h后的光学照片。

[0055]

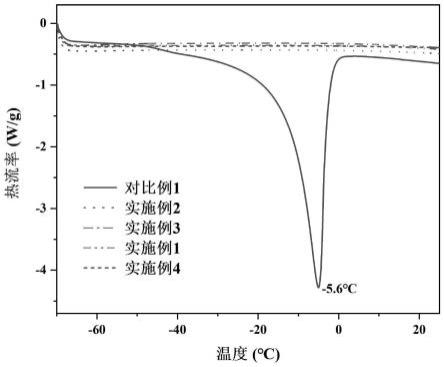

图15为实施例1、实施例2、实施例3、实施例4和对比例1的dsc(差示扫描量热法)图。

具体实施方式

[0056]

下面结合附图和实施例对本发明进一步详细描述,此处所描述的具体实施例仅用于解释本发明,但本发明的实施方式不限于此。

[0057]

本发明实施例中未注明具体条件者,按照常规条件或者制造商建议的条件进行。所用未注明生产厂商者的原料、试剂等,均为可以通过市售购买获得的常规产品。

[0058]

实施例1

[0059]

(1)将海藻酸钠粉末加入去离子水中,在室温下搅拌直至溶液透明,获得10g质量百分比浓度1%的海藻酸钠溶液。

[0060]

(2)在碎冰浴的条件下,将2.5g丙烯酰胺、0.005g n,n

’‑

亚甲基双丙烯酰胺和

0.05g过硫酸铵加入步骤(1)所得的10g质量百分比浓度1%的海藻酸钠溶液,并搅拌至完全溶解,然后加入0.05g四甲基乙二胺并搅拌20s。

[0061]

(3)将搅拌后溶液倒入直径为60mm的培养皿固化,固化完成后将其放置于室温干燥至质量不再变化。

[0062]

(4)将步骤(3)干燥后的水凝胶放入质量百分比浓度为10%的fecl3水溶液中浸泡48h直至质量达到平衡,然后将水凝胶取出并用去离子水冲洗表面,然后将其放置于50℃中的鼓风烘箱中进行失水直至水凝胶的含水量(质量百分含量)为70%。

[0063]

(5)将步骤(4)失水后水凝胶剪裁为成4

×

1cm2的长条形后浸泡在丙三醇中,浸泡12h,得到抗失水抗冻水凝胶传感材料。

[0064]

实施例2

[0065]

本实施例和实施例1的不同之处在于步骤(5)中水凝胶在丙三醇中浸泡3h。

[0066]

实施例3

[0067]

本实施例和实施例1的不同之处在于步骤(5)中水凝胶在丙三醇中浸泡6h。

[0068]

实施例4

[0069]

本实施例和实施例1的不同之处在于步骤(5)中水凝胶在丙三醇中浸泡24h。

[0070]

实施例5

[0071]

(1)将海藻酸钠粉末加入去离子水中,在室温下搅拌直至溶液透明,获得10g质量百分比浓度1%的海藻酸钠溶液。

[0072]

(2)在碎冰浴的条件下,将2g丙烯酰胺、0.003g n,n

’‑

亚甲基双丙烯酰胺和0.03g过硫酸铵加入步骤(1)所得的10g质量百分比浓度1%的海藻酸钠溶液,并搅拌至完全溶解,然后加入0.03g四甲基乙二胺并搅拌15s。

[0073]

(3)将搅拌后溶液倒入直径为60mm的培养皿固化,固化完成后将其放置于室温干燥至质量不再变化。

[0074]

(4)将步骤(3)干燥后的水凝胶放入质量百分比浓度为0.1%的fecl3水溶液中浸泡48h直至质量达到平衡,然后将水凝胶取出并用去离子水冲洗表面,然后将其放置于40℃中的鼓风烘箱中进行失水直至水凝胶的含水量(质量百分含量)为50%。

[0075]

(5)将步骤(4)失水后水凝胶剪裁为成4

×

1cm2的长条形后浸泡在丙三醇中,浸泡6h,得到抗失水抗冻水凝胶传感材料。

[0076]

实施例6

[0077]

(1)将海藻酸钠粉末加入去离子水中,在室温下搅拌直至溶液透明,获得10g质量百分比浓度1%的海藻酸钠溶液。

[0078]

(2)在碎冰浴的条件下,将3g丙烯酰胺、0.007gn,n

’‑

亚甲基双丙烯酰胺和0.07g过硫酸铵加入步骤(1)所得的10g质量百分比浓度1%的海藻酸钠溶液,并搅拌至完全溶解,然后加入0.07g四甲基乙二胺并搅拌30s。

[0079]

(3)将搅拌后溶液倒入直径为60mm的培养皿固化,固化完成后将其放置于室温干燥至质量不再变化。

[0080]

(4)将步骤(3)干燥后的水凝胶放入质量百分比浓度为20%的fecl3水溶液中浸泡48h直至质量达到平衡,然后将水凝胶取出并用去离子水冲洗表面,然后将其放置于60℃中的鼓风烘箱中进行失水直至水凝胶的含水量(质量百分含量)为90%。

[0081]

(5)将步骤(4)失水后水凝胶剪裁为成4

×

1cm2的长条形后浸泡在丙三醇中,浸泡24h,得到抗失水抗冻水凝胶传感材料。

[0082]

实施例7

[0083]

(1)将海藻酸钠粉末加入去离子水中,在室温下搅拌直至溶液透明,获得10g质量百分比浓度0.9%的海藻酸钠溶液。

[0084]

(2)在碎冰浴的条件下,将2.5g丙烯酰胺、0.005gn,n

’‑

亚甲基双丙烯酰胺和0.05g过硫酸铵加入步骤(1)所得的10g质量百分比浓度0.834%的海藻酸钠溶液,并搅拌至完全溶解,然后加入0.05g四甲基乙二胺并搅拌20s。

[0085]

(3)将搅拌后溶液倒入直径为60mm的培养皿固化,固化完成后将其放置于室温干燥至质量不再变化。

[0086]

(4)将步骤(3)干燥后的水凝胶放入质量百分比浓度为10%的fecl3水溶液中浸泡48h直至质量达到平衡,然后将水凝胶取出并用去离子水冲洗表面,然后将其放置于50℃中的鼓风烘箱中进行失水直至水凝胶的含水量(质量百分含量)为70%。

[0087]

(5)将步骤(4)失水后水凝胶剪裁为成4

×

1cm2的长条形后浸泡在丙三醇中,浸泡12h,得到抗失水抗冻水凝胶传感材料。

[0088]

对比例1

[0089]

(1)将海藻酸钠粉末加入去离子水中,在室温下搅拌直至溶液透明,获得10g质量百分比浓度1%的海藻酸钠溶液。

[0090]

(2)在碎冰浴的条件下,将2.5g丙烯酰胺、0.005gn,n

’‑

亚甲基双丙烯酰胺和0.05g过硫酸铵加入步骤(1)所得的10g质量百分比浓度1%的海藻酸钠溶液,并搅拌至完全溶解,然后加入0.05g四甲基乙二胺并搅拌20s。

[0091]

(3)将搅拌后溶液倒入直径为60mm的培养皿固化,固化完成后将其放置于室温干燥至质量不再变化。

[0092]

(4)将步骤(3)干燥后的水凝胶放入质量百分比浓度为10%的fecl3水溶液中浸泡48h直至质量达到平衡,然后将水凝胶取出并用去离子水冲洗表面,然后将其放置于50℃中的鼓风烘箱中进行失水直至水凝胶的含水量(质量百分含量)为70%,得到水凝胶。

[0093]

对对比例1制备的水凝胶进行水凝胶温度传感性能测试、机械性能测试和热稳定性测试,结果如表1,图1-6。

[0094]

对比例2

[0095]

对比例2与对比例1的不同之处在于:步骤(4)中质量百分比浓度10%的fecl3水溶液替换为质量百分比浓度0.1%的fecl3水溶液。温度传感性能测试和机械性能测试结果见图1、图2、图5。

[0096]

对比例3

[0097]

对比例3与对比例1的不同之处在于:步骤(4)中质量百分比浓度10%的fecl3水溶液替换为质量百分比浓度1%的fecl3水溶液。温度传感性能测试和机械性能测试结果见图1、图2、图5。

[0098]

对比例4

[0099]

对比例4与对比例1的不同之处在于:步骤(4)中质量百分比浓度10%的fecl3水溶液替换为质量百分比浓度20%的fecl3水溶液。温度传感性能测试和机械性能测试结果见

图1、图2、图5。

[0100]

对比例5

[0101]

对比例5与对比例1的不同之处在于:步骤(3)干燥后的水凝胶没有经过步骤(4)fecl3水溶液(质量百分比浓度为10%)浸泡,即为实施例1步骤(3)干燥后得到的水凝胶。

[0102]

对比例5制备得到的水凝胶进行水凝胶温度传感性能测试、机械性能测试和热稳定性测试,结果如表1,图1、图2、图5、图6。

[0103]

测试方法

[0104]

1、水凝胶温度传感性能测试:通过lcr meter和加热台获得在不同温度下水凝胶的电阻,样品尺寸为20

×

10

×

3mm3。在温度测试过程中,为了防止因为水分蒸发导致测试偏差,将导线固定在水凝胶样品两端并用vhb胶带对样品进行封装。为了测量不同拉伸状态下传感器的温度传感性能,水凝胶将被固定在万能拉伸机(shimadzu,japan)上拉伸到所需应变再进行测试。温度感应性能由响应response=(r-ro)/ro*100%表示,灵敏度sensitivity根据每摄氏度相对电阻的绝对值变化来定义:s=|r-ro|/(ro*δt)*100%,单位为%/℃。其中,ro是初始状态下(室温下,无应变)的初始电阻,r是温度变化过程中的测试电阻,to是室温,t是测试电阻r所对应的温度。每种水凝胶样品至少测4次,并取平均值为最终结果。

[0105]

2、机械性能测试:用刀将制备好的水凝胶切成哑铃型(gb/t528-2009,2型),然后使用万能电子拉力机(shimadzu,japan)进行拉伸性能测试,拉伸和回车的速度均为50mm/min。其中,水凝胶的应变为l/lo*100%,应力为f/a,其中,lo为水凝胶的原始长度,l为水凝胶的拉伸长度,f为水凝胶所承受的拉伸力,a为水凝胶的受力截面积。

[0106]

3、燃烧性能测试:将样品垂直悬挂,用打火机直接明火点燃水凝胶,燃烧时间为30s,通过观察燃烧现象及燃烧前后样品形貌的变化来比较不同样品的燃烧性能。

[0107]

4、热稳定性测试:将水凝胶切成小块放在-60℃的环境中冷冻24h,然后通过冷冻干燥48h后,取样品5-10mg放入坩埚中,利用热重分析仪(tga,netzsch tg 209f1 libra)在60ml/min氮气氛围下进行,温度范围为30-800℃,加热速率为10℃/min进行热重分析。

[0108]

5、抗失水测试:将浸泡时间不同的各个样品放置分别放置在室温和90℃烘箱,记录样品的质量变化及电阻和温度感应性能的变化,探究丙三醇含量对水凝胶抗失水性能的影响。

[0109]

6、抗冻性能测试:将样品置于温度-60℃的环境中保温24h后取出,观察其结晶情况。同时采用差示扫描量热法(dsc)测得不同样品的结晶点,测试温度范围为-70℃至室温,冷却速率为5℃/min。

[0110]

表1

[0111][0112]

表1中的(α):样品重量损失5%时的温度;(β):样品热降解速率最大时的温度;(γ):600℃时样品的残炭率。

[0113]

表1为氮气氛围下对比例5和对比例1所制备水凝胶的tga(热重分析)主要参数,可

见,在600℃,对比例1所制水凝胶的残留物质量(52.10%)远大于对比例5所制水凝胶的残留物重量(22.13%)。

[0114]

图1为对比例1、对比例2、对比例3、对比例4及对比例5所制水凝胶的温度响应曲线图。图2为对比例1、对比例2、对比例3、对比例4及对比例5所制水凝胶的灵敏度图。图3为不同拉伸状态下对比例1所制水凝胶电阻与温度关系图。图4为不同拉伸状态下对比例1所制水凝胶温度响应曲线图。由图1-4可知,对比例1所制水凝胶在不同形变下温度传感性能不同,可以根据不同的场景需求通过改变其形变间接改变其温度传感性能。

[0115]

图5为对比例1、对比例2、对比例3、对比例4及对比例5所制水凝胶的的应力-应变曲线图。在同一含水量的情况下,对比例5所制水凝胶仅仅表现出406%的拉伸应变和0.1mpa的拉伸应力,实施例中fe

3+

的加入显著提升了其拉伸性能。随着fe

3+

浓度的提高,水凝胶的拉伸应变和拉伸应力分别提升到了524%和0.2mpa(对比例2),577%和0.23mpa(对比例3),660%和0.27mpa(实施例1),600%和0.22mpa(对比例4)。

[0116]

图6为氮气氛围下对比例5和对比例1所制备水凝胶的tga曲线和dtg曲线图(图6中的(a)为氮气氛围下对比例5和对比例1所制备水凝胶的tga曲线;图6中的(b)为氮气氛围下对比例5和对比例1所制备水凝胶的dtg曲线)。由图6可知,对比例5和对比例1所制水凝胶具有相似的降解趋势,都存在主要的三个失重阶段。此外tga曲线显示实施例1中fe

3+

的添加让水凝胶的降解提前了,初始降解温度从152℃降低至138℃,这说明fe

3+

有助于促进水凝胶的炭化过程。

[0117]

图7为实施例1、实施例2、实施例3、实施例4和对比例1制备的水凝胶在常温下的电阻柱状图。图8为实施例1、实施例2、实施例3、实施例4和对比例1制备的水凝胶的温度响应曲线图。图9为对比例1在室温下保温不同时间后的温度响应曲线图。图10为实施例1在室温下保温不同时间后的温度响应曲线图。图11为对比例1在90℃下保温不同时间后的温度响应曲线图。图12为实施例1在90℃下保温不同时间后的温度响应曲线图。由图7-12可知,相比于对比例1制备的水凝胶,实施例1内仅含有少量的自由水,实施例1制备的水凝胶内部含有的大量丙三醇在室温下由于蒸气压远小于水,在室温中挥发量很小,因此实施例1制备的水凝胶电阻相对稳定,表现出稳定的温度感应性能。实施例1提供的抗失水抗冻水凝胶传感材料具有温度感应稳定性,在室温下放置72h温度感应程度最大变化率不超过5.4%,在高温(90℃)下保温24h后其最大变化率不超过10%。

[0118]

图13为对比例1和实施例1所制备的水凝胶在室温(a)和90℃(b)保温24h的形貌图。由图13可知无论是在室温还是90℃,实施例1提供的水凝胶都更稳定。实施例1提供的水凝胶在室温下24h可以保持质量几乎不变,在高温(90℃)下保温24h后仍能保持80%的质量。

[0119]

图14为对比例1和实施例1所制备的水凝胶在-60℃保温24h后的光学照片。图13和图14可知,在-60℃保温24h后,实施例1提供的抗失水抗冻水凝胶传感材料保持透明状态,丙三醇的存在可以显著有效地提高水凝胶的抗失水性能、抗冻性能,确保了其在室温及高温环境下的稳定性。

[0120]

图15为实施例1、实施例2、实施例3、实施例4和对比例1的dsc(差示扫描量热法)图。图15证实了这一点:在-70℃-25℃中,仅有对比例1所制水凝胶在-5.6℃出现了一个代表凝固点的尖峰,而所有实施例1-4浸泡过丙三醇的样品均未在此温度范围内出现结晶峰,

反映了本发明制备的抗失水抗冻水凝胶传感材料低凝固点及优异的抗冻性能。这是因为丙三醇可以破坏水分子之间的氢键作用并与水分子形成更强的氢键作用,从而达到抑制水结晶的目的。另外,对比例1所制水凝胶的凝固点低于纯水的凝固点(0℃)可以归因于fecl3的存在,盐溶液可以在一定程度上抑制水的结晶,达到降低凝固点的目的。

[0121]

本发明提供的水凝胶具有良好的阻燃性能和自熄灭性能,在用打火机燃烧30s后仍保有良好的可拉伸性。此外,经过酒精灯燃烧10s后的水凝胶表现出令人满意的温度感应性能,体现出其优异的稳定性和重复使用性。

[0122]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1