高沸硅油生产工艺及生产系统的制作方法

本发明涉及硅油生产,尤其涉及一种高沸硅油生产工艺及生产系统。

背景技术:

1、高沸硅油是以甲基氯硅烷单体合成过程中产生的以si-si及si-0-si和 si-ch2-si键为主链的、带有刺激性气味并具有强烈腐蚀性的高沸点氯硅烷混合物为原料,经水解或醇解生成的聚甲基硅氧烷。高沸硅油性能优良,具有优异的防水、耐高低温、粘温系数低等特性,在低端硅油类产品市场中具有广泛的应用。

2、有机硅高沸单体综合利用方法主要包括:水解法、裂解法、焚烧法等。其中水解法生产高沸硅油产品的方法效益最高,同时产生污染物最少。但现有高沸硅油生产方法存在生产工艺落后、产品质量参差不齐等问题。多数高沸硅油生产工艺采用在搅拌釜中进行水解反应的方式,专利cn115069182a和cn115197424a介绍的都是釜式水解的方法。这种方式使得水解原料混合不均匀,水解反应慢,反应釜内会有局部反应放热量过大,造成高沸硅油质量不稳定。专利cn101619072b介绍的是一种加压环路水解二甲基二氯硅烷工艺,但由于高沸硅油闪点为17~23℃,闪点较低,导致加压环路水解存在安全隐患。因此,国内多数高沸硅油生产工艺落后,导致多数产品不满足中国氟硅有机材料工业协会t_fsi007-2017高沸硅油行业标准的要求。

技术实现思路

1、有鉴于此,本发明的目的在于提出一种高沸硅油生产工艺及生产系统,以解决高沸硅油现有生产工艺落后,产品质量不定,存在安全隐患等问题。

2、基于上述目的,本发明提供了一种高沸硅油生产工艺,按照以下步骤进行:

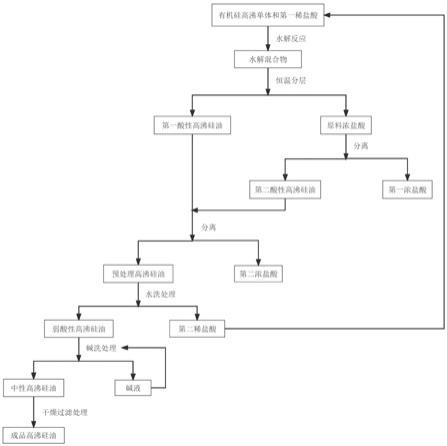

3、s1、将有机硅高沸单体和第一稀盐酸按比例通入环路水解单元进行混合水解处理,得到水解混合物。

4、s2、利用分层器对水解混合物进行恒温分层,分出第一酸性高沸硅油和原料浓盐酸。

5、s3、将原料浓盐酸进行分离,得到第二酸性高沸硅油和第一浓盐酸。

6、s4、对第一酸性高沸硅油和第二酸性高沸硅油进行分离,得到第二浓盐酸和预处理的酸性高沸硅油。

7、s5、对预处理的酸性高沸硅油进行水洗处理,得到第二稀盐酸和弱酸性高沸硅油。

8、s6、对弱酸性高沸硅油进行碱洗处理,得到中性高沸硅油和碱液。

9、s7、对中性高沸硅油进行干燥过滤处理,得到成品高沸硅油。

10、进一步地,s1中第一稀盐酸浓度为1~6%,有机硅高沸单体和第一稀盐酸的体积比为1:1.6~2.5;水解处理的温度控制在10~45℃,水解处理中的循环泵出口压力为0.15~0.20mpa。

11、进一步地,s2中恒温分层的温度控制在10~30℃。

12、进一步地,s5中水洗处理的温度为70~85℃。

13、进一步地,s6中碱洗处理采用浓度为15~25%的碳酸氢钠溶液,碱洗处理的温度为70~85℃。

14、进一步地,s7中干燥过滤处理中,采用轻质碳酸钠固体作为干燥剂,轻质碳酸钠固体加入质量为中性高沸硅油质量的5~8%。

15、高沸硅油生产系统,包括稀盐酸缓冲罐、有机硅高沸单体储罐、水解环路单元、恒温分层器、浓酸相分离器、酸油相分离器、水洗釜、碱洗釜、分层器、干燥釜和过滤罐;稀盐酸缓冲罐出料口和有机硅高沸单体储罐出料口分别与水解环路单元进料口连接,水解环路单元出料口与恒温分层器进料口连接,恒温分层器的两个出料口分别与浓酸相分离器进料口、酸油相分离器进料口连接,浓酸相分离器的出料口与酸油相分离器进料口连接,酸油相分离器出料口与水洗釜进料口连接,水洗釜的两个出料口分别与稀盐酸缓冲罐进料口、碱洗釜进料口连接,碱洗釜出料口与分层器进料口连接,分层器出料口与干燥釜进料口连接,干燥釜出料口与过滤罐连接。

16、进一步地,水解环路单元包括混合器、循环泵、冷却器、反应器和分布器,稀盐酸缓冲罐出料口和有机硅高沸单体储罐出料口分别与混合器进料口连接,混合器出料口与循环泵进料口连接,循环泵出料口与冷却器进料口连接,冷却器出料口与反应器进料口连接,反应器出料口与分布器进料口连接,分布器的两个出料口分别与混合器进料口、恒温分层器进料口连接。

17、进一步地,本系统还包括碱液槽,分层器上设置有碱液出口,碱液出口与碱液槽进液口连接,碱液槽出液口与碱洗釜进料口连接。

18、进一步地,水洗釜和碱洗釜的进料口分别设置有洗涤混合器。

19、与现有技术相比,本发明的有益效果在于:本发明通过混合器对稀盐酸和有机硅高沸单体进行混合,在水解环路单元内进行水解,解决了现有技术中釜式水解方式存在的原料混合不均匀、水解反应慢、反应釜内局部反应放热量过大等问题,并对水解反应后的产物依次进行恒温分层、分离、水洗、碱洗等处理。通过对高沸硅油生产工艺和装置的改进,保证生产出的成品高沸硅油具有高品质,并降低了生产过程中的安全风险。

技术特征:

1.一种高沸硅油生产工艺,其特征在于,按照以下步骤进行:

2.根据权利要求1所述的高沸硅油生产工艺,其特征在于,s1中第一稀盐酸浓度为1~6%,有机硅高沸单体和第一稀盐酸的体积比为1:1.6~2.5;水解处理的温度控制在10~45℃,水解处理中的循环泵出口压力为0.15~0.20mpa。

3.根据权利要求1所述的高沸硅油生产工艺,其特征在于,s2中恒温分层的温度控制在10~30℃。

4.根据权利要求1所述的高沸硅油生产工艺,其特征在于,s5中水洗处理的温度为70~85℃。

5.根据权利要求1所述的高沸硅油生产工艺,其特征在于,s6中碱洗处理采用浓度为15~25%的碳酸氢钠溶液,碱洗处理的温度为70~85℃。

6.根据权利要求1所述的高沸硅油生产工艺,其特征在于,s7中干燥过滤处理中,采用轻质碳酸钠固体作为干燥剂,轻质碳酸钠固体加入质量为中性高沸硅油质量的5~8%。

7.一种根据权利要求1至6任一项所述的高沸硅油生产工艺的高沸硅油生产系统,包括稀盐酸缓冲罐、有机硅高沸单体储罐、水解环路单元、恒温分层器、浓酸相分离器、酸油相分离器、水洗釜、碱洗釜、分层器、干燥釜和过滤罐;其特征在于,

8.根据权利要求7所述的高沸硅油生产系统,其特征在于,水解环路单元包括混合器、循环泵、冷却器、反应器和分布器,稀盐酸缓冲罐出料口和有机硅高沸单体储罐出料口分别与混合器进料口连接,混合器出料口与循环泵进料口连接,循环泵出料口与冷却器进料口连接,冷却器出料口与反应器进料口连接,反应器出料口与分布器进料口连接,分布器的两个出料口分别与混合器进料口、恒温分层器进料口连接。

9.根据权利要求7所述的高沸硅油生产系统,其特征在于,还包括碱液槽,分层器上设置有碱液出口,碱液出口与碱液槽进液口连接,碱液槽出液口与碱洗釜进料口连接。

10.根据权利要求7所述的高沸硅油生产系统,其特征在于,水洗釜和碱洗釜的进料口分别设置有洗涤混合器。

技术总结

本发明提供一种高沸硅油生产工艺及生产系统,涉及硅油生产技术领域。本方法包括:S1、将有机硅高沸单体和第一稀盐酸进行混合水解处理,得到水解混合物。S2、对水解混合物进行恒温分层,得到第一酸性高沸硅油和原料浓盐酸。S3、将原料浓盐酸进行分离,得到第二酸性高沸硅油和第一浓盐酸。S4、对第一酸性高沸硅油和第二酸性高沸硅油进行分离,得到第二浓盐酸和预处理高沸硅油。S5、对预处理高沸硅油进行水洗处理,得到第二稀盐酸和弱酸性高沸硅油。S6、对弱酸性高沸硅油进行碱洗处理,得到中性高沸硅油和碱液。S7、对中性高沸硅油进行干燥过滤处理,得到成品高沸硅油。通过对生产工艺和生产系统的改进,保证生产出高品质的高沸硅油。

技术研发人员:周淼,张博,刘盛楠,王立彬,杨涤沐,王立鹏,揭成,皇甫恩来,邬明洁,刘思佳,窦洪亮,邹艳阳,卢冰,田铠瑞

受保护的技术使用者:唐山三友硅业有限责任公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!