一种高导热超低接触热阻绝缘的导热硅脂及其制备方法与流程

本发明涉及导热材料领域,具体涉及c08k3/22,更具体地,本发明涉及一种高导热超低接触热阻绝缘的导热硅脂及其制备方法。

背景技术:

1、随着科技的进步,尤其是电子产品的快速发展,电子元器件向更加密集型,更加高效型发展。因此电子元器件的运行产生更多的热量,电子元器件对绝缘性有很大的要求,制备出高效散热绝缘的产品是关键。

2、此外,电气化应用领域,经常需要在苛刻的环境中应用,例如工业大功率设备,极端天气,航空航天领域等。这些应用领域,会涉及独特的散热体系,但是在体系中许多结构的接触面微观存在不平整的界面,进而在热量的传递时,产生很大的接触热阻。而当这些接触面使用绝缘性硅脂,能十分有效的填满不平整的界面,接触热阻会大大降低,散热体系很好的发挥散热作用,提高电子元器件的使用寿命和可靠性。

3、在现有的导热硅脂的研究制备过程中,主要存在两个共性问题,一个是在绝缘导热硅脂制备方面,它只能做到高导热和好的流动性,对于接触热阻不能做到很小,对于需要绝缘超低接触热阻高导热系数产品时无法满足要求,另一个问题是非绝缘导热硅脂制备方面,它可以做到很高的导热系数和很低的接触热阻,但对于绝缘性要求,它无法满足产品需求。

技术实现思路

1、针对现有技术中存在的一些问题,本发明第一个方面提供了一种高导热超低接触热阻绝缘的导热硅脂,按重量份计,制备原料包括10-30份有机硅油、170-5700份导热粉体、0.1-0.6份分散助剂、0-50份稀释剂。

2、在一种实施方式中,按重量份计,所述高导热超低接触热阻绝缘的导热硅脂的制备原料包括9-11份有机硅油、200-240份导热粉体、0.1-0.6份分散助剂、0-2份稀释剂。

3、在一种实施方式中,所述有机硅油选自乙烯基硅油、甲基硅油、苯基硅油、长链烷基硅油、端烷氧基硅油中一种或多种;优选为乙烯基硅油、甲基硅油、长链烷基硅油、苯基硅油中一种或多种。

4、优选的,所述有机硅油在25℃下的粘度为20-1000mpa·s,进一步优选的,所述有机硅油在25℃下的粘度40-800mpa·s;进一步优选的,所述有机硅油在25℃下的粘度40-150mpa·s。

5、在一种实施方式中,所述有机硅油为乙烯基硅油和甲基硅油,重量比为(5-10):(3-4),可以列举的有7:4,8:3等。

6、在一种实施方式中,所述有机硅油为乙烯基硅油和苯基硅油,重量比为(5-10):2,优选重量比为7:2。

7、在一种实施方式中,所述导热粉体选自氧化铝、氮化硼、氮化铝、氧化锌、氧化镁、碳化硅、氮化硅、石英粉中一种或多种。

8、本申请所述氧化铝为球形氧化铝和/或非球形氧化铝。

9、在一种优选的实施方式中,所述导热粉体的平均粒径为0.05-100μm,更优选为0.1-70μm。

10、优选的,所述氧化铝包括重量比为(1.5-4):(4-5):(9-9.5)的(a)平均粒径为0.1-1μm的氧化铝,(b)平均粒径为1-5μm的氧化铝,(c)10-20μm的氧化铝。

11、优选的,所述氧化锌为球形氧化锌。

12、在一种实施方式中,所述导热粉体包括氧化铝和氧化锌,重量比为(4-9):1,可以列举的有4:1,5:1,5.3:1,7:1,9:1等。

13、申请人在实验中意外的发现,使用本申请中平均粒径为0.1-70μm的导热粉体,尤其是氧化铝包括重量比为(1.5-4):(4-5):(9-9.5)的(a)平均粒径为0.1-1μm的氧化铝,(b)平均粒径为1-5μm的氧化铝,(c)10-20μm的氧化铝,此时氧化铝和球形氧化铝共同作用,解决了绝缘导热硅脂的高接触热阻问题,同时增大了导热系数,可能由于该特殊粒径的导热粉体增加了体系的粒子之间的接触性,与有机硅油共同作用,接触面微观形态平整。然而导热粉体的平均粒径过大,导热硅脂的接触热阻增大;过小时,导热硅脂的粘度容易上升,操作性变差。

14、此外,申请人发现,本申请中导热粉体添加后,会造成流动性变差,申请人意外的发现,将导热粉体经过烘烤处理,可能有效去除了导热粉体的杂质,再结合特定的分散助剂,使得导热粉体更好的与分散助剂结合,同时在制备过程中,尤其是步骤(2)中特定的分批次研磨,同时控制特定的研磨条件,解决了导热粉体带来的流动性变差的问题,具体的,球磨机中处理,可以使导热粉体充分与分散助剂接触,在三辊研磨过程中,可以使导热粉体分散更加均匀,导热硅脂的接触热阻也会减少。

15、在一种实施方式中,所述分散助剂选自改性有机硅氧烷、硬脂酸、铝酸酯、硅烷偶联剂、有机膨润土、季戊四醇酯、丙烯酸酯流平剂、二氧化硅中一种或多种。

16、优选的,所述分散助剂选自硅烷偶联剂、铝酸酯、硬脂酸、丙烯酸酯流平剂中一种或多种。

17、在一种实施方式中,所述稀释剂选自正己烷、甲醇、甲苯、二甲苯、环己酮、异丙醇、丙酮、丁醇中一种或多种,优选为正己烷、异链烷烃类、丙酮中一种或多种。

18、本发明第二个方面提供了一种所述高导热超低接触热阻绝缘的导热硅脂的制备方法,包括下面步骤:

19、(1)将导热粉体烘烤至恒重后,冷却,备用;

20、(2)按所需的重量份,将烘烤后的导热粉体、分散助剂、有机硅油和稀释剂混合,均匀研磨后,脱泡,包装,即得。

21、在一种实施方式中,步骤(1)中,将导热粉体于170-200℃真空干燥箱中烘烤。

22、在一种实施方式中,所述步骤(2)包括:按所需的重量份,将烘烤后的导热粉体、分散助剂加入球磨机中球磨,然后再加入有机硅油和稀释剂,在分散机中进行分散,分散均匀后,再次研磨,然后在脱泡机中脱泡。

23、在本申请制备过程中,所加入物质的含量根据实际重量份进行称取,若某物质的重量份为0,则不加入该物质。

24、优选的,在步骤(2)中,球磨的转速为100-200rpm,球磨时间为30-60min;更有选的,在步骤(2)中,球磨的转速为150rpm,球磨时间为45min。

25、优选的,在步骤(2)中,在分散机进行分散时,转速为1000-2000rpm,时间为5-10min。

26、优选的,在步骤(2)中,分散均匀后,再次研磨的时间为10-5min。

27、优选的,在步骤(2)中,脱泡机的负压为-0.1mpa,时间20-30min。

28、本发明与现有技术相比具有以下有益效果:

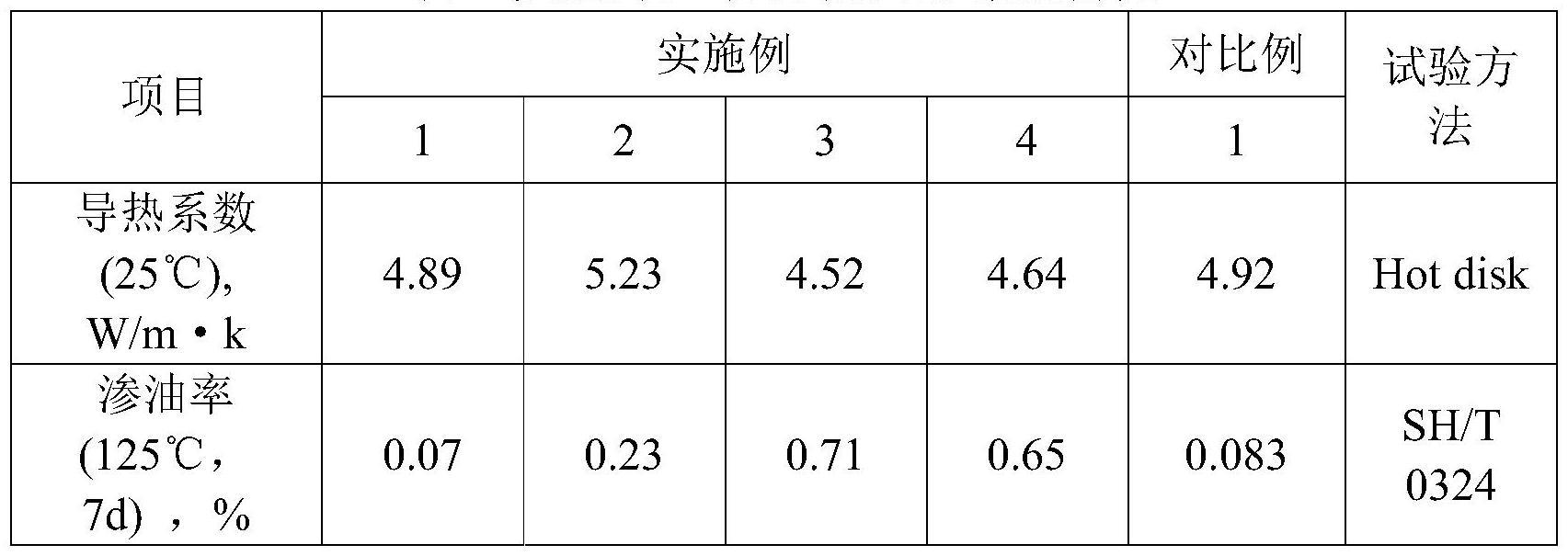

29、本申请高导热超低接触热阻绝缘的导热硅脂的配方和制备方法的设计,使得即使为了减少接触热阻而使用大量的导热填料,该导热硅脂仍具有很好的导热系数和操作性。

技术特征:

1.一种高导热超低接触热阻绝缘的导热硅脂,其特征在于,按重量份计,制备原料包括10-30份有机硅油、170-5700份导热粉体、0.1-0.6份分散助剂、0-50份稀释剂。

2.根据权利要求1所述高导热超低接触热阻绝缘的导热硅脂,其特征在于,所述有机硅油选自乙烯基硅油、甲基硅油、苯基硅油、长链烷基硅油、端烷氧基硅油中一种或多种。

3.根据权利要求2所述高导热超低接触热阻绝缘的导热硅脂,其特征在于,所述有机硅油在25℃下的粘度为20-1000mpa·s。

4.根据权利要求1-3任一项所述高导热超低接触热阻绝缘的导热硅脂,其特征在于,所述导热粉体选自氧化铝、氮化硼、氮化铝、氧化锌、氧化镁、碳化硅、氮化硅、石英粉中一种或多种。

5.根据权利要求4所述高导热超低接触热阻绝缘的导热硅脂,其特征在于,所述氧化铝包括重量比为(1.5-4):(4-5):(9-9.5)的(a)平均粒径为0.1-1μm的氧化铝,(b)平均粒径为1-5μm的氧化铝,(c)10-20μm的氧化铝。

6.根据权利要求4所述高导热超低接触热阻绝缘的导热硅脂,其特征在于,所述氧化锌为球形氧化锌。

7.一种根据权利要求1-6任一项所述高导热超低接触热阻绝缘的导热硅脂的制备方法,其特征在于,包括下面步骤:

8.根据权利要求7所述高导热超低接触热阻绝缘的导热硅脂的制备方法,其特征在于,步骤(1)中,将导热粉体于170-200℃真空干燥箱中烘烤。

9.根据权利要求8所述高导热超低接触热阻绝缘的导热硅脂的制备方法,其特征在于,所述步骤(2)包括:按所需的重量份,将烘烤后的导热粉体、分散助剂加入球磨机中球磨,然后再加入有机硅油和稀释剂,在分散机中进行分散,分散均匀后,再次研磨,然后在脱泡机中脱泡。

10.根据权利要求9所述高导热超低接触热阻绝缘的导热硅脂的制备方法,其特征在于,在步骤(2)中,球磨的转速为100-200rpm,球磨时间为30-60min。

技术总结

本发明涉及导热材料领域,具体涉及C08K3/22,更具体地,本发明涉及一种高导热超低接触热阻绝缘的导热硅脂及其制备方法。高导热超低接触热阻绝缘的导热硅脂,按重量份计,制备原料包括10‑30份有机硅油、170‑5700份导热粉体、0.1‑0.6份分散助剂、0‑50份稀释剂。本申请高导热超低接触热阻绝缘的导热硅脂的配方和制备方法的设计,使得即使为了减少接触热阻而使用大量的导热填料,该导热硅脂仍具有很好的导热系数和操作性。

技术研发人员:王扬扬

受保护的技术使用者:上海阿莱德实业股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!