界面改性短切纤维复合环氧树脂组合物制备碳纤维预浸料的方法与流程

本发明涉及一种新材料应用,特别是一种界面改性短切纤维复合环氧树脂组合物制备碳纤维预浸料的方法。

背景技术:

1、碳纤维复合材料具有高比强度、高比模量、重量轻、抗疲劳性好、耐酸碱腐蚀、不生锈、透x射线率高等特点,同时还具有结构可设计性强、成型工艺简单、可以与多种材料一体成型等优点,是轻量化结构材料的首选,被广泛应用于航空航天、军工、体育休闲、一般工业、风电、海洋工程、建筑等领域。

2、二步干法碳纤维预浸料以其树脂、纤维比例可控精度高、面密度可以随意设计等特点,是航空航天、体育休闲等高端领域的首选材料,在碳纤维复合材料成型重占据着不可取代的作用。传统碳纤维预浸料制备的复合材料层与层之间存在着明显的富树脂层,复合材料受力时存在着显著的层间结合力薄弱的缺点。也有报道在树脂中增加填料等增加树脂强度,但是填料往往不能多加,增加填料往往又会引起树脂体系粘度的显著增加,从而降低了树脂对纤维的界面浸润性,会导致复合材料致密性不够的问题;同时由于碳纤维表面较惰性,即使固化前树脂能够很好的浸润纤维表面,但是复合材料树脂和纤维之间的界面结合力较差。

技术实现思路

1、本发明要解决的技术问题是针对现有技术的不足,提出了一种显著提升材料界面结合强度的界面改性短切纤维复合环氧树脂组合物制备碳纤维预浸料的方法。

2、本发明要解决的技术问题是通过以下技术方案来实现的,一种界面改性短切纤维复合环氧树脂组合物制备碳纤维预浸料的方法,其特点是:

3、该环氧树脂组合物由液态环氧树脂、固态环氧树脂、增韧剂、短切纤维、丙烯酰胺、硅烷偶联剂、微粉型双氰胺固化剂及微粉型有机脲类促进剂组成,树脂组合物通过a料研磨、b料搅拌及ab料混合制得,然后再通过涂胶、含浸的二步干法工艺制备得碳纤维预浸料,其制备方法包含如下步骤:

4、1)组合物a料的研磨:按比例称量液态环氧树脂、微粉型双氰胺固化剂、微粉型有机脲类促进剂、短切纤维、丙烯酰胺、硅烷偶联剂等组分,先用分散机搅拌到目视无干态粉状物存在,再转移到三辊研磨机中,控制辊间隙10~30微米、辊面温度在10~50℃条件下研磨2~5遍后得到组合物a;

5、2)组合物b料的搅拌:按比例称量液态环氧树脂、固态环氧树脂、增韧剂等组分,加入到带刮壁效果的双行星搅拌釜中,在80~200℃温度范围内搅拌60~240min使之充分混合,再将釜内物料温度降低到50~90℃控温待用,得到组合物b;

6、3)组合物ab料混合:将组合物a料快速一次性加入到装有b料的双行星搅拌釜中,控制釜内物料温度50~70℃继续搅拌30~90min,搅拌速度3~50rpm,搅拌后出料,装袋密封后立即转移到0℃以下的冷库中进行降温保存,即得到短切纤维改性环氧树脂组合物;

7、4)树脂胶膜的制备:将短切纤维改性环氧树脂组合物加热到60~90℃使之粘度降低后加入到涂胶机的胶槽中,设置涂胶辊温度50~80℃,调整涂胶机辊间隙将环氧树脂组合物均匀涂覆到离型纸上,冷却后覆盖pe膜,收卷后得到树脂胶膜;

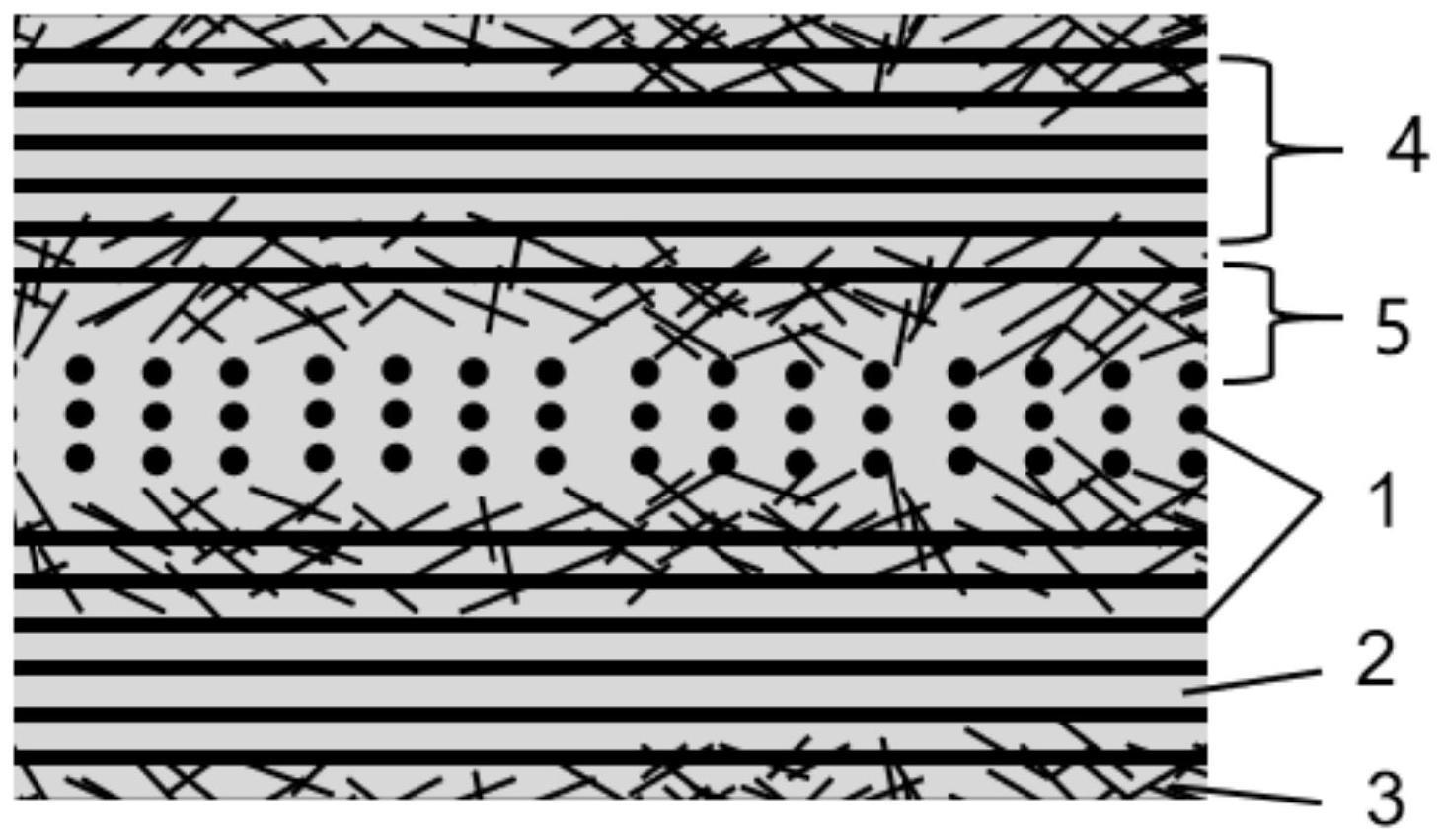

8、5)预浸料的制备:将树脂胶膜/碳纤维布/树脂胶膜按三明治结构充分贴合后,再经过含浸机的热压,加热辊面温度设置在90~120℃,使树脂胶膜熔融并垂直布面方向渗透到碳纤维布中,然后再冷却覆盖pe膜、收卷后得到短切纤维改性环氧树脂组合物的碳纤维预浸料。

9、本发明要解决的技术问题还可以通过以下技术方案来进一步实现,所述的环氧树脂组合物在70℃下粘度介于5000~200000cps之间。

10、本发明要解决的技术问题还可以通过以下技术方案来进一步实现,步骤1)所述组合物a料各组分的比例是液态环氧树脂:微粉型双氰胺固化剂:微粉型有机脲类促进剂:短切纤维:丙烯酰胺:硅烷偶联剂=10~30:3-10:0.5~3:0.1~10:0.1~10:0.01~2。

11、本发明要解决的技术问题还可以通过以下技术方案来进一步实现,步骤1)所述有机脲类促进剂是敌草隆、去草隆或tdi脲中的任意一种。

12、本发明要解决的技术问题还可以通过以下技术方案来进一步实现,所述硅烷偶联剂,其分子中带有环氧基或氨基。

13、本发明要解决的技术问题还可以通过以下技术方案来进一步实现,步骤1)所述短切纤维直径在5~20μm之间,长度在0.01~5mm之间,纤维种类可以是碳纤维、玻璃纤维、石英纤维、玄武岩纤维等高性能纤维中的一种或两种以上的组合物。

14、本发明要解决的技术问题还可以通过以下技术方案来进一步实现,步骤2)所述组合物b料各组分的比例是液态环氧树脂:固态环氧树脂:增韧剂=10~30:30~60:1~30。

15、本发明要解决的技术问题还可以通过以下技术方案来进一步实现,步骤2)所述的增韧剂是超高分子量苯氧树脂、热塑性树脂、聚氨酯改性环氧、橡胶改性环氧、二聚酸改性环氧、纳米核壳增韧粒子中的任意一种或两种以上的组合物。

16、本发明要解决的技术问题还可以通过以下技术方案来进一步实现,步骤2)所述的液态环氧树脂和固态环氧树脂分别可以不是单一种类或分子量的环氧树脂,分别可以是两种及以上不同种类型或分子量环氧树脂的混合物。

17、本发明要解决的技术问题还可以通过以下技术方案来进一步实现,步骤5)所述的碳纤维布既可以是纤维平行排列的碳纤维单向布,也可以是编织结构的碳纤维编织布。

18、本发明要解决的技术问题还可以通过以下技术方案来进一步实现,步骤5)所述的碳纤维布,其纤维不局限于碳纤维种类,也可以玻璃纤维、石英纤维、玄武岩纤维、芳纶纤维、高强聚乙烯纤维、pbo纤维等高性能纤维中的任意一种。

19、与现有技术相比,本发明的环氧树脂组合物由液态环氧树脂、固态环氧树脂、增韧剂、短切纤维、丙烯酰胺、硅烷偶联剂、微粉型双氰胺固化剂及微粉型有机脲类促进剂组成,树脂组合物通过a料研磨、b料搅拌及ab料混合制得,然后再通过涂胶、含浸的二步干法工艺制备得碳纤维预浸料。由于丙烯酰胺的加入显著降低了环氧树脂组合物的体系粘度,提升了短切纤维的分散性及含量,有利于树脂和纤维之间的浸润;同时由于丙烯酰胺的强分子极性,以及硅烷偶联剂在树脂和纤维之间形成的化学键作用,显著提升了复合材料纤维/树脂之间的界面结合强度;并且由于具有一定长径比的短切纤维加入,在复合材料层与层之间的富树脂区引入了垂直纤维布方向的z向纤维,在提高富树脂层自身强度的同时,相当于形成了纤维的立体网状结构,有助于进一步提升复合材料层与层之间的结合强度。

20、本发明原料易得,工艺简单,现有生产设备可以直接使用。采用该环氧树脂组合物的碳纤维预浸料制备的碳纤维复合材料具备高强度、高刚性、高抗冲击及高层间剪切强度等优点,有利于进一步提升我国碳纤维复合材料的技术水平及产品性能。

技术特征:

1.一种界面改性短切纤维复合环氧树脂组合物制备碳纤维预浸料的方法,其特征在于:

2.根据权利要求1所述的界面改性短切纤维复合环氧树脂组合物制备碳纤维预浸料的方法,其特征在于:所述的环氧树脂组合物在70℃下粘度介于5000~200000cps之间。

3.根据权利要求1所述的界面改性短切纤维复合环氧树脂组合物制备碳纤维预浸料的方法,其特征在于:步骤1)所述组合物a料各组分的比例是液态环氧树脂:微粉型双氰胺固化剂:微粉型有机脲类促进剂:短切纤维:丙烯酰胺:硅烷偶联剂=10~30:3-10:0.5~3:0.1~10:0.1~10:0.01~2。

4.根据权利要求1所述的界面改性短切纤维复合环氧树脂组合物制备碳纤维预浸料的方法,其特征在于:步骤1)所述有机脲类促进剂是敌草隆、去草隆或tdi脲中的任意一种。

5.根据权利要求1所述的界面改性短切纤维复合环氧树脂组合物制备碳纤维预浸料的方法,其特征在于:步骤1)所述硅烷偶联剂,其分子中带有环氧基或氨基。

6.根据权利要求1所述的界面改性短切纤维复合环氧树脂组合物制备碳纤维预浸料的方法,其特征在于:步骤1)所述短切纤维直径在5~20μm之间,长度在0.01~5mm之间,纤维种类是碳纤维、玻璃纤维、石英纤维、玄武岩纤维等高性能纤维中的一种或两种以上的组合物。

7.根据权利要求1所述的界面改性短切纤维复合环氧树脂组合物制备碳纤维预浸料的方法,其特征在于:步骤2)所述组合物b料各组分的比例是液态环氧树脂:固态环氧树脂:增韧剂=10~30:30~60:1~30。

8.根据权利要求1所述的界面改性短切纤维复合环氧树脂组合物制备碳纤维预浸料的方法,其特征在于:步骤2)所述的增韧剂是超高分子量苯氧树脂、热塑性树脂、聚氨酯改性环氧、橡胶改性环氧、二聚酸改性环氧、纳米核壳增韧粒子中的任意一种或两种以上的组合物。

9.根据权利要求1所述的界面改性短切纤维复合环氧树脂组合物制备碳纤维预浸料的方法,其特征在于:步骤2)所述的液态环氧树脂和固态环氧树脂为两种及以上不同种类型或分子量环氧树脂的混合物。

10.根据权利要求1所述的界面改性短切纤维复合环氧树脂组合物制备碳纤维预浸料的方法,其特征在于:步骤5)所述的碳纤维布既是纤维平行排列的碳纤维单向布或是编织结构的碳纤维编织布。

11.根据权利要求1所述的界面改性短切纤维复合环氧树脂组合物制备碳纤维预浸料的方法,其特征在于:步骤5)所述的碳纤维布,其纤维不局限于碳纤维种类,也可以玻璃纤维、石英纤维、玄武岩纤维、芳纶纤维、高强聚乙烯纤维、pbo纤维等高性能纤维中的任意一种。

技术总结

一种界面改性短切纤维复合环氧树脂组合物制备碳纤维预浸料的方法,由液态环氧树脂、固态环氧树脂、增韧剂、短切纤维、丙烯酰胺、硅烷偶联剂、微粉型双氰胺固化剂及微粉型有机脲类促进剂组成,树脂组合物通过A料研磨、B料搅拌及AB料混合制得,然后再通过涂胶、含浸的二步干法工艺制备得碳纤维预浸料。降低了环氧树脂组合物的体系粘度,提升了短切纤维的分散性及含量,有利于树脂和纤维之间的浸润;同时提升了复合材料的界面结合强度;并且在复合材料层与层之间的富树脂区引入了垂直纤维布方向的Z向纤维,在提高富树脂层自身强度的同时,形成了纤维的立体网状结构,进一步提升层与层之间的结合强度。其原料易得,工艺简单。

技术研发人员:尚武林,郑庆磊,张森林,马晴,罗明丰

受保护的技术使用者:连云港神鹰复合材料科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!