一种高性能天然橡胶的制备方法及应用

本发明涉及天然橡胶领域,尤其涉及一种高性能天然橡胶的制备方法及应用。

背景技术:

1、天然橡胶是一种主要成分为天然高分子化合物的工业产品,同时天然橡胶是关系国计民生与国家安全的重要工业原料和战略资源。现阶段与进口的烟片胶相比,国产天然橡胶的综合性能低,通常难以满足航空轮胎、高铁减震器及重卡轮胎等高端制品的用胶需求,导致我国高端制品用胶严重依赖进口。因此,如何解决天然橡胶综合性能低的技术问题成为了国内橡胶企业重点关注的关键问题之一。

2、近些年来,为了解决上述难题,国内的科研工作者们对综合性能优异的天然橡胶的研发工作逐步展开。例如通过单独的微生物凝固、酶凝固或延长凝块、胶片熟化时间来提高国产天然橡胶的性能,如现有技术中国发明申请cn201510419988.x提供了一种脱蛋白天然橡胶的制备方法,其在天然橡胶制备过程中加入了复合酶制剂,虽然能够有效的降低蛋白质含量帮助橡胶凝固,但实际操作过程中微生物凝固、酶凝固天然橡胶,其凝固速度慢且效果差,无法满足实际生产需求;而凝块熟化延长了产品的生产时间,大大降低企业的生产效率,增加其生产成本;此外,胶片熟化需要对橡胶加工企业现有的标胶生产线进行改造,投资成本高且降低企业的生产效率,难以进行实际的大规模产业化工作,难以在实际的生产中推广应用。

3、因此,为了解决上述问题,本申请人通过相应的研究与试验,成功制备出了一种高性能天然橡胶,其综合性能优异并且生产工艺操作简单,企业无需进行额外的胶料生产线的大幅度改造。因此大幅度降低了企业的投资成本并且极大地提高了生产效率,具有十分优异的市场前景。

技术实现思路

1、为了解决上述问题,本发明第一方面提供了一种高性能天然橡胶的制备方法,步骤至少包括以下几步:(1)将凝固助剂配制成溶液,备用;(2)将金属盐,稳定助剂制备成溶液,备用;(3)取胶乳基料加入制成的稳定助剂溶液,混合搅拌稳定后再加入制成的凝固助剂溶液,边加入边搅拌,最后加入制成的金属盐溶液混合均匀后静置或将凝固助剂溶液与金属盐溶液复配混合后共同加入,凝固完全后凝块熟化2~72小时,脱水、洗涤、干燥后即得。

2、作为一种优选的方案,所述胶乳基料与凝固助剂的质量比为80~120:0.01~10;所述胶乳基料与金属盐的质量比为80~120:0.01~1;所述胶乳基料与稳定助剂的质量比为80~120:0.01~0.5。

3、作为一种优选的方案,所述胶乳基料与凝固助剂的质量比为100:0.01~0.1;所述胶乳基料与金属盐的质量比为100:0.01~0.1;所述胶乳基料与稳定助剂的质量比为100:0.01~0.1。

4、作为一种优选的方案,所述胶乳基料与凝固助剂的质量比为100:0.05;所述胶乳基料与金属盐的质量比为100:0.1;所述胶乳基料与稳定助剂的质量比为100:0.05。

5、作为一种优选的方案,所述凝固助剂为微生物凝固剂、中性蛋白酶、碱性蛋白酶、酸性蛋白酶、溶菌酶、木瓜蛋白酶、菠萝酶中的至少一种;所述凝固助剂的活性为1000~5000000u/g。

6、作为一种优选的方案,所述凝固助剂为碱性蛋白酶和/或中性蛋白酶;所述凝固助剂的活性为100000~300000u/g。

7、作为一种优选的方案,所述胶乳基料的含氨量为0.01~0.1%。

8、作为一种优选的方案,所述胶乳基料的含氨量为0.03~0.07%。

9、作为一种优选的方案,所述胶乳基料为巴西三叶橡胶树天然胶乳。

10、作为一种优选的方案,所述金属盐为强酸钠盐、强酸钙盐中的至少一种。

11、作为一种优选的方案,所述强酸钠盐为氯化钠、硝酸钠、次氯酸钠、硫酸钠中的任一种;所述强酸钙盐为氯化钙、硝酸钙、次氯酸钙、硫酸钙中的任一种。

12、作为一种优选的方案,所述金属盐为氯化钠、氯化钙、硝酸钙中的至少一种。

13、作为一种优选的方案,所述金属盐为氯化钠和氯化钙的混合物,质量比为1:1。

14、作为一种优选的方案,所述金属盐为硝酸钙。

15、作为一种优选的方案,所述稳定助剂为热稳定剂、粘度稳定剂、表面活性剂中的至少一种。

16、作为一种优选的方案,所述热稳定剂为钙锌稳定剂;所述粘度稳定剂为硫酸羟胺或碱性中和硫酸羟胺中的任一种。

17、作为一种优选的方案,所述表面活性剂为十二烷基硫酸钠、月桂酸、月桂酸钾、豆蔻酸、多聚糖、烷基糖苷、脂肪醇聚氧乙烯醚硫酸钠、烷基聚氧乙烯醚中的至少一种。

18、作为一种优选的方案,所述稳定助剂为表面活性剂,所述表面活性剂为十二烷基硫酸钠或月桂酸。

19、本申请中,通过加入特定的十二烷基硫酸钠或月桂酸作为表面活性稳定剂配合特定的酶制剂与金属盐的配比,能够起到优异的天然橡胶凝固制备效果。本申请人推测为:当胶乳基料与凝固助剂的质量比为100:0.05;胶乳基料与金属盐的质量比为100:0.1;胶乳基料与稳定助剂的质量比为100:0.05时,几者的协同作用能够在凝固体系中加强对于体系中非胶乳成分的快速降解作用,在体系内部均匀产生酸性介质,促进短链分子团聚,协同金属盐分子与表面活性剂的张力作用,提高体系稠度的同时,加速局部凝固效果,从而起到整体快速成型的效果。

20、作为一种优选的方案,所述凝固助剂溶液的质量浓度为1~15%;所述金属盐,稳定助剂溶液的质量浓度为1~10%。

21、作为一种优选的方案,所述凝固助剂溶液的质量浓度为5~10%;所述金属盐,稳定助剂溶液的质量浓度为5~10%。

22、本发明第二方面提供了一种上述高性能天然橡胶的制备方法的应用,包括该高性能天然橡胶的制备方法在天然橡胶材料制备工艺中的应用。

23、有益效果:

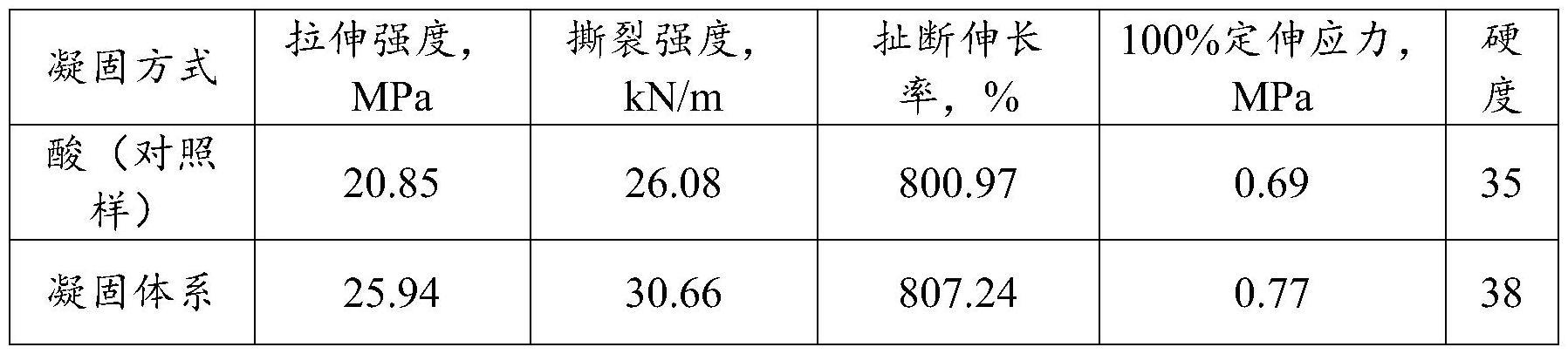

24、1、本发明提供的一种高性能天然橡胶的制备方法,其可有效避免酸凝固造成的污染环境、腐蚀设备以及损害人体健康等问题;该凝固体系可以缩短鲜胶乳的凝固时间,提高鲜胶乳的凝固效果,降低产品的生产成本及橡胶加工废水的处理成本,制备的产品性能优于进口3号烟片胶且重现性好,易于规模化生产。

25、2、本发明提供的一种高性能天然橡胶的制备方法,其通过加入特定的十二烷基硫酸钠或月桂酸作为表面活性稳定剂配合特定的酶制剂与金属盐的配比,能够起到优异的天然橡胶凝固制备效果,尤其是当胶乳基料与凝固助剂的质量比为100:0.05;胶乳基料与金属盐的质量比为100:0.1;胶乳基料与稳定助剂的质量比为100:0.05时,几者的协同作用能够在凝固体系中加强对于体系中非胶乳成分的快速降解作用,在体系内部均匀产生酸性介质,促进短链分子团聚,协同金属盐分子与表面活性剂的张力作用,提高体系稠度的同时,加速局部凝固效果。

技术特征:

1.一种高性能天然橡胶的制备方法,其特征在于:步骤至少包括以下几步:(1)将凝固助剂配制成溶液,备用;(2)将金属盐,稳定助剂制备成溶液,备用;(3)取胶乳基料加入制成的稳定助剂溶液,混合搅拌稳定后再加入制成的凝固助剂溶液,边加入边搅拌,最后加入制成的金属盐溶液混合均匀后静置或将凝固助剂溶液与金属盐溶液复配混合后共同加入,凝固完全后凝块熟化2~72小时,脱水、洗涤、干燥后即得。

2.根据权利要求1所述的高性能天然橡胶的制备方法,其特征在于:所述胶乳基料与凝固助剂的质量比为80~120:0.01~10;所述胶乳基料与金属盐的质量比为80~120:0.01~1;所述胶乳基料与稳定助剂的质量比为80~120:0.01~0.5。

3.根据权利要求2所述的高性能天然橡胶的制备方法,其特征在于:所述凝固助剂为微生物凝固剂、中性蛋白酶、碱性蛋白酶、酸性蛋白酶、溶菌酶、木瓜蛋白酶、菠萝酶中的至少一种;所述凝固助剂的活性为1000~5000000u/g。

4.根据权利要求3所述的高性能天然橡胶的制备方法,其特征在于:所述金属盐为强酸钠盐、强酸钙盐中的至少一种。

5.根据权利要求4所述的高性能天然橡胶的制备方法,其特征在于:所述强酸钠盐为氯化钠、硝酸钠、次氯酸钠、硫酸钠中的任一种;所述强酸钙盐为氯化钙、硝酸钙、次氯酸钙、硫酸钙中的任一种。

6.根据权利要求1~5任一项所述的高性能天然橡胶的制备方法,其特征在于:所述稳定助剂为热稳定剂、粘度稳定剂、表面活性剂中的至少一种。

7.根据权利要求6所述的高性能天然橡胶的制备方法,其特征在于:所述热稳定剂为钙锌稳定剂;所述粘度稳定剂为硫酸羟胺或碱性中和硫酸羟胺中的任一种。

8.根据权利要求6所述的高性能天然橡胶的制备方法,其特征在于:所述表面活性剂为十二烷基硫酸钠、月桂酸、月桂酸钾、豆蔻酸、多聚糖、烷基糖苷、脂肪醇聚氧乙烯醚硫酸钠、烷基聚氧乙烯醚中的至少一种。

9.根据权利要求8所述的高性能天然橡胶的制备方法,其特征在于:所述凝固助剂溶液的质量浓度为1~15%;所述金属盐,稳定助剂溶液的质量浓度为1~10%。

10.一种根据权利要求1~9任一项所述的高性能天然橡胶的制备方法的应用,其特征在于:包括该高性能天然橡胶的制备方法在天然橡胶材料制备工艺中的应用。

技术总结

本发明涉及天然橡胶领域,尤其涉及一种高性能天然橡胶的制备方法及应用。天然橡胶的制备方法至少包括以下几步:(1)将凝固助剂配制成溶液,备用;(2)将金属盐,稳定助剂制备成溶液,备用;(3)取胶乳基料加入制成的稳定助剂溶液,混合搅拌稳定后再加入制成的凝固助剂溶液,边加入边搅拌,最后加入制成的金属盐溶液混合均匀后静置,凝固完全后凝块熟化2~72小时,脱水、洗涤、干燥后即得。制得的高性能天然橡胶的制备方法,其可有效避免酸凝固造成的污染环境、腐蚀设备以及损害人体健康等问题;该凝固体系可以缩短鲜胶乳的凝固时间,提高鲜胶乳的凝固效果,降低产品的生产成本及橡胶加工废水的处理成本,且重现性好,易于规模化生产。

技术研发人员:李建伟,李云,戴拓,邓继辉,丁丽,崔大勇,黄红海,金小兵,桂红星,赵兴翠,朱要国

受保护的技术使用者:中国热带农业科学院橡胶研究所

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!