一种新型羧酸类环氧树脂固化剂及其制备方法与应用与流程

本发明涉及有机合成固化剂,尤其涉及一种新型羧酸类环氧树脂固化剂及其制备方法与应用。

背景技术:

1、环氧树脂作为三大通用型热固性树脂之一,具有优异的电绝缘性能、力学性能、密封性能等,是国民经济发展中不可缺少的材料。然而,环氧树脂的使用离不开固化剂,只有通过固化交联反应,环氧树脂的优异性能才能展现出来。因此,固化剂在环氧树脂的应用上具有不可取代的地位和作用,甚至在某种程度上起着决定性的作用。由于环氧树脂的品种在一定程度上并不能满足方方面面工业应用,所以积极开发出新品种的固化剂是十分有实践意义的。

2、环氧树脂的固化剂大致分为两类,反应型固化剂和催化型固化剂。其中,羧酸类作为反应型固化剂的一种与粉末涂料的发展有密切关系。然而,传统羧酸类固化剂的固化时间通常较长,并且其固化温度过高,导致其实际应用受限。羧酸类离子液体由于其固化温度较低受到了研究者们的关注,但离子液体作为材料改性剂方面研究得并不多,并且由于其室温下为粘稠的液体,导致运输和存储方面存在一定的困难,限制了其实际应用。

技术实现思路

1、本发明旨在解决上述技术问题至少其中之一,提供一种新型羧酸类环氧树脂固化剂及其制备方法与应用。

2、本发明目的第一方面,提供了一种新型羧酸类环氧树脂固化剂的制备方法,包括以下步骤:

3、s1、将锆盐和对苯二甲酸分别溶于溶剂n,n-二甲基甲酰胺中,得到锆盐溶液和对苯二甲酸溶液;

4、s2、将所述锆盐溶液加入对苯二甲酸溶液中,再加入甲酸混合均匀,加热搅拌反应,反应结束后分离出固体产物、洗涤、无水甲醇浸泡、去除孔道的未反应完的配体,真空干燥,得到uio-66材料;

5、s3、将溴盐溶液经过碱性离子交换树脂进行交换,得到碱溶液,将所得碱溶液与多羧酸hnx以n:1的摩尔比发生中和反应,反应结束后干燥,得到多羧酸离子液体;

6、s4、将所得uio-66材料与多羧酸离子液体加入甲醇中,混合搅拌,最后干燥得到环氧树脂固化剂。

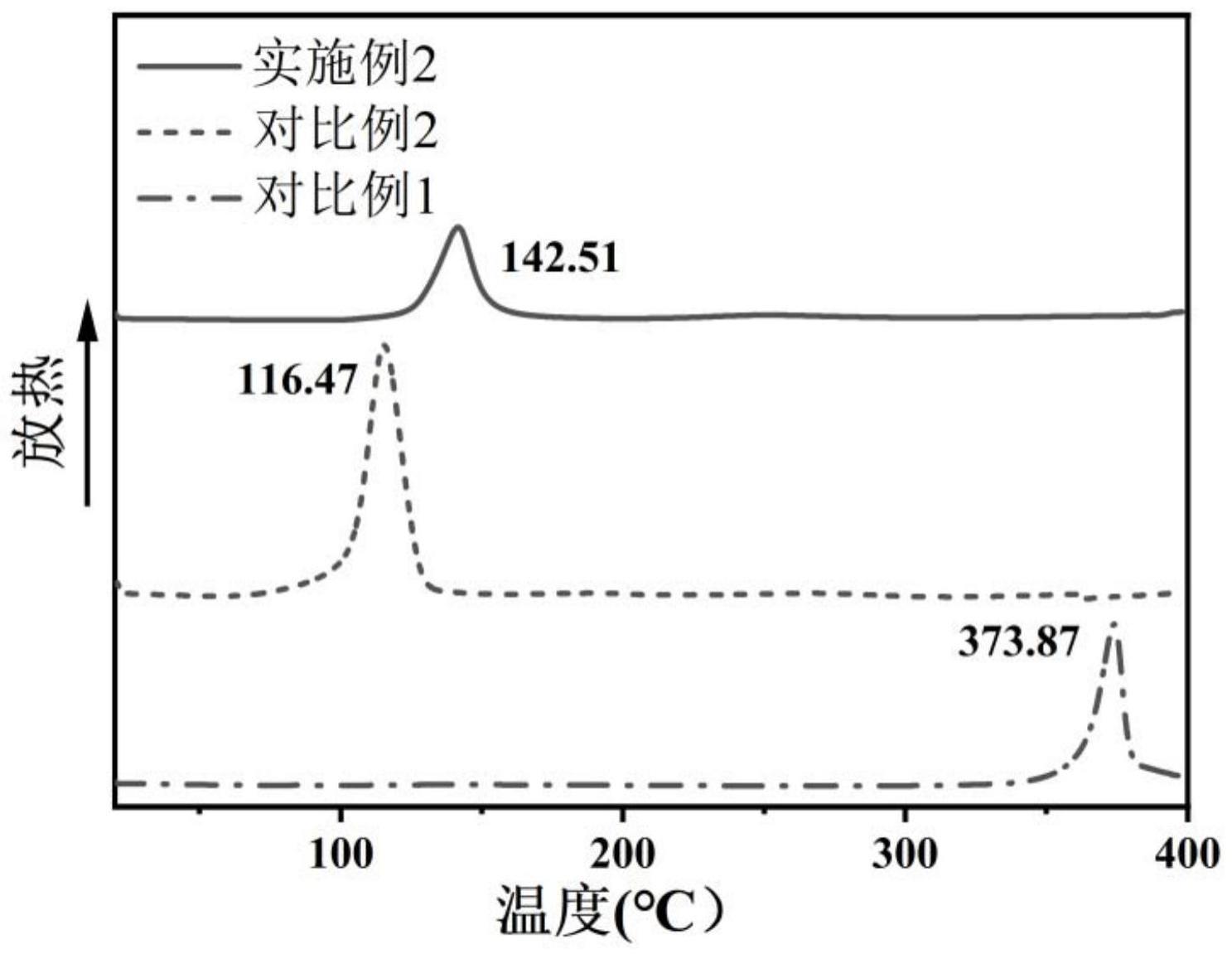

7、本发明将多羧酸类离子液体封装到含羧基的mofs孔道内,制备离子液体@uio-66复合材料,从而达到降低离子液体的反应活性、改善其储存稳定性的效果,使其具有一定的潜伏性,并将离子液体由液态固化剂转换为粉末状态,解决了羧酸类离子液体运输和存储困难的问题。本发明利用含羧基的金属-有机框架材料(uio-66材料)的孔道负载一部分的多元羧酸类离子液体,得到了一种新型的羧酸类环氧树脂固化剂,通过提高固化剂中的羧基含量,有效的解决传统羧酸类固化剂固化温度过高的难题。

8、优选地,步骤s1所述锆盐为八水氧氯化锆、四氯化锆中的一种,所述锆盐和对苯二甲酸的摩尔用量比为1-1.2。

9、优选地,步骤s2中:所述加热搅拌反应的温度为110-130℃,搅拌的时间约为3-5h;所述真空干燥的温度为60-100℃,时间为15-30h。

10、优选地,步骤s3中:所述溴盐的浓度为0.5-2.5g/ml;所述溴盐为季铵盐、咪唑盐、吡啶盐和季磷盐中的一种;所述有机酸为亚氨基二乙酸(h2ida)、氨基三乙酸(h3nta)和乙二胺四乙酸(edta)中的一种。

11、优选地,步骤s3中所述干燥为先旋蒸除去大量的水后真空干燥,所述旋蒸的温度为60-85℃,所述真空干燥的温度为70~100℃。

12、优选地,步骤s4中所述多羧酸离子液体与uio-66材料的质量比为0.1~1。

13、优选地,步骤s4中所述干燥为先旋蒸后真空干燥,所述旋蒸的温度为50-80℃、时间为0.15~1h,所述真空干燥的温度为70~100℃。

14、本发明目的第二方面,提供了一种新型羧酸类环氧树脂固化剂,根据上述制备方法制得。

15、本发明目的第三方面,提供了一种环氧树脂固化体系,由所述新型羧酸类环氧树脂固化剂与环氧树脂组成。

16、本发明将新型羧酸类环氧树脂固化剂与环氧树脂复配成单组分环氧树脂固化体系,研究环氧树脂固化体系的固化性能,最后得到了在中温条件下固化、室温下贮存期延迟、固化产物具有优良性能的潜伏性固化剂。

17、优选地,所述新型羧酸类环氧树脂固化剂与环氧树脂的质量比为0.05~0.5。

18、优选地,将所述新型羧酸类环氧树脂固化剂与环氧树脂混合的搅拌转速为500-1000r/min,搅拌时间为20-40min。

19、相对于现有技术,本发明具有如下有益效果:

20、1.本发明固化剂中的羧酸类离子液体被填充在uio-66材料的孔道内,可以在热量的作用下释放出来,在常温下为粉末状态,其颗粒分布均匀,储存运输方便;易与环氧树脂混合,且该环氧树脂固化剂在室温下有着很长时间的使用期。与粘稠态离子液体固化剂相比,粉末状固化剂贮存时间更长,运输更加方便,环保节能,具有良好应用前景。

21、2.本发明的新型羧酸类环氧树脂固化剂可以改变金属盐、配体和离子液体的比例,可达到灵活调控环氧树脂的固化温度。这种含羧基的uio-66材料与羧酸类离子液体复合体系的新型环氧树脂固化剂,适用于较宽的温度范围,制备简单。

22、3.本发明的固化剂合成方法为浸渍法,其工艺简单、条件温和且对环境友好,绿色环保。最重要的是,制备过程中没有产生废液,不需要进行废液处理,成本低。

技术特征:

1.一种新型羧酸类环氧树脂固化剂的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种新型羧酸类环氧树脂固化剂的制备方法,其特征在于,步骤s1所述锆盐为八水氧氯化锆、四氯化锆中的一种,所述锆盐和对苯二甲酸的摩尔用量比为1-1.2。

3.根据权利要求1所述的一种新型羧酸类环氧树脂固化剂的制备方法,其特征在于,步骤s2中:所述加热搅拌反应的温度为110-130℃,搅拌的时间约为3-5h;所述真空干燥的温度为60-100℃,时间为15-30h。

4.根据权利要求1所述的一种新型羧酸类环氧树脂固化剂的制备方法,其特征在于,步骤s3中:所述溴盐的浓度为0.5-2.5g/ml;所述溴盐为季铵盐、咪唑盐、吡啶盐和季磷盐中的一种;所述有机酸为亚氨基二乙酸、氨基三乙酸和乙二胺四乙酸中的一种。

5.根据权利要求1所述的一种新型羧酸类环氧树脂固化剂的制备方法,其特征在于,步骤s3中所述干燥为先旋蒸除去大量的水后真空干燥,所述旋蒸的温度为60-85℃,所述真空干燥的温度为70~100℃。

6.根据权利要求1所述的一种新型羧酸类环氧树脂固化剂的制备方法,其特征在于,步骤s4中所述多羧酸离子液体与uio-66材料的质量比为0.1~1。

7.根据权利要求1所述的一种新型羧酸类环氧树脂固化剂的制备方法,其特征在于,步骤s4中所述干燥为先旋蒸后真空干燥,所述旋蒸的温度为50-80℃、时间为0.15~1h,所述真空干燥的温度为70~100℃。

8.一种新型羧酸类环氧树脂固化剂,其特征在于,根据权利要求1-7中任一项所述的制备方法制得。

9.一种环氧树脂固化体系,其特征在于,由权利要求8所述的新型羧酸类环氧树脂固化剂与环氧树脂组成。

10.根据权利要求9所述的一种环氧树脂固化体系,其特征在于,所述新型羧酸类环氧树脂固化剂与环氧树脂的质量比为0.05~0.5。

技术总结

本发明涉及有机合成固化剂技术领域,公开了一种新型羧酸类环氧树脂固化剂及其制备方法与应用。该固化剂由多羧酸类离子液体以一定质量比封装到含羧基配体的UiO‑66材料制得。本发明制备的新型羧酸类环氧树脂固化剂在常温下为粉末状固体,其颗粒分布均匀,储存运输方便;与粘稠态离子液体固化剂相比,粉末状固化剂贮存时间更长,运输更加方便,环保节能,具有良好应用前景。

技术研发人员:陈凤凤,程俊杰,聂诗宇,狄宁宇,高俊阔

受保护的技术使用者:浙江博菲电气股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!