一种聚甲基丙烯酸甲酯连续本体聚合方法

本发明涉及聚合物的制备方法,特别是涉及一种聚甲基丙烯酸甲酯连续本体聚合方法。

背景技术:

1、聚甲基丙烯酸甲酯,英文缩写为pmma,是一种综合性能优异的材料,具有广泛的应用领域。pmma的连续化生产方式主要有本体聚合和溶液聚合等。本体聚合的优点在于,不采用溶剂,无需溶剂分离、回收工序,可有效提高产品的纯度和透光率。但是,本体聚合存在反应热控制困难、转化率控制困难等缺点。

2、反应热控制不稳定易导致反应体系温度不稳定,局部出现凝胶效应,影响最终产品的质量,严重的会导致爆聚和安全事故;转化率过低,一方面增加了单体回收工序设备处理要求,提高了能耗,另一方面产品中单体含量过高影响最终产品质量。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术的不足,提供一种聚甲基丙烯酸甲酯连续本体聚合方法。

2、为了解决上述技术问题,本发明采用的技术方案如下:

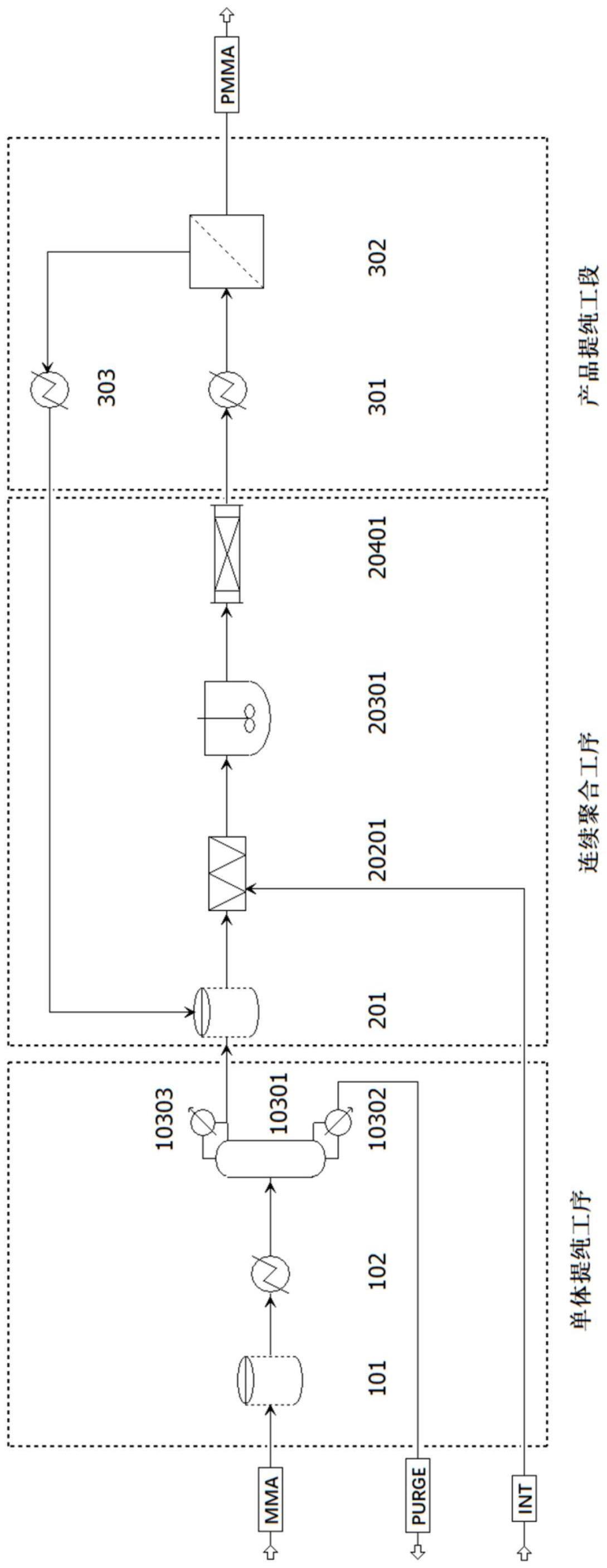

3、本发明一种聚甲基丙烯酸甲酯连续本体聚合方法,将甲基丙烯酸甲酯(mma)泵入连续生产装置中的单体提纯装置进行提纯,将提纯后的甲基丙烯酸甲酯与引发剂同时泵入连续聚合装置中的混合器中混合,随后泵入连续聚合装置中的预聚反应器中进行预聚反应,得到预聚合物料;将预聚合物料泵入连续聚合装置中的终聚反应器中进行终聚反应,得到终聚合物料;反应结束后,将终聚合物料泵入产品提纯装置中进行挤出脱挥处理,得到聚甲基丙烯酸甲酯熔体。

4、具体地,所述的甲基丙烯酸甲酯泵入连续生产装置中的单体提纯装置进行提纯,所述的甲基丙烯酸甲酯泵入连续生产装置中的单体提纯装置进行提纯,操作温度为75~80℃。

5、其中,所述的提纯,是为了除去甲基丙烯酸甲酯中含有的少量阻聚剂对苯二酚,提纯后的mma纯度为99.50~99.95wt%。

6、具体地,所述的引发剂为氯化胆碱和尿素任意比例的混合物。

7、优选地,所述的引发剂为氯化胆碱和尿素的摩尔比为1:1~4的混合物。

8、具体地,所述的引发剂与提纯后的甲基丙烯酸甲酯同时泵入连续聚合装置中的质量流量比为0.1%~1.0%:1;所述的混合,混合温度为50~60℃。

9、具体地,所述的预聚反应,反应温度为60~90℃,反应停留时间为1~5h,反应压力为0~0.3mpa。

10、具体地,所述的终聚反应,反应温度为90~140℃,反应停留时间为1~3h,反应压力为0~0.3mpa。

11、具体地,所述的挤出挥脱,温度为160~180℃,挤出段压力为0~0.3mpa,脱挥段压力为0.1~1.0kpa。

12、本发明还公开了上述聚甲基丙烯酸甲酯连续本体聚合的连续生产装置,所述的连续生产装置包括依次连接的单体提纯装置、连续聚合装置和产品提纯装置,单体提纯装置、连续聚合装置与产品提纯装置之间设有齿轮泵。

13、具体地,所述的单体提纯装置包括依次连接的第一储料罐、第一换热器、单体提纯设备和单体提纯设备的附属设施,第一储料罐、第一换热器与单体提纯设备之间设有齿轮泵,单体提纯设备与单体提纯设备的附属设施之间不设置齿轮泵;所述的单体提纯设备为精馏塔或刮膜蒸发器;所述的精馏塔带有精馏塔釜再沸器;所述的单体提纯设备的附属设施为第二换热器或冷凝器;所述的连续聚合装置包括依次连接的第二储料罐、混合器、预聚反应器和终聚反应器,第二储料罐、混合器、预聚反应器与终聚反应器之间设有齿轮泵;所述的混合器为搅拌混合釜或活塞流型混合器;所述的预聚反应器为全混流反应釜、带夹套的活塞流型反应器、内装有盘管的带夹套的活塞流型反应器中的任意一种;所述的终聚反应器为全混流反应釜或内装有盘管的带夹套的活塞流型反应器;所述的产品提纯装置包括依次连接的第三换热器、脱挥装置和第四换热器,第三换热器与脱挥装置之间设有齿轮泵,脱挥装置与第四换热器之间不设置齿轮泵;所述的脱挥装置为带有真空泵的挤出机;所述的挤出机为单螺杆挤出机或双螺杆挤出机;所述的第四换热器与第二储料罐相连接,第四换热器与第二储料罐之间设有齿轮泵。

14、其中,脱挥装置与第四换热器之间不设置齿轮泵,挥脱装置中的挤出机上带有真空泵,脱挥装置中挥脱的气相通过负压条件下的蒸发作用进入第四换热器。

15、其中,在上述的连续生产装置中,反应前将原料暂存于第一储料罐中,随后用氮气对整个生产系统进行吹扫,吹扫后使生产系统保持氮气氛围。

16、其中,在产品提纯装置中回收的mma回收至连续聚合装置的储料罐中,回收的mma与单体提纯装置提纯的mma共同进入储料罐,随后储料罐中的mma经过计量进入混合器与经过计量进入混合器的引发剂充分混合后,依次进入预聚反应器、终聚反应器进行预聚反应、终聚反应。

17、其中,上述终聚反应器中的pmma熔体含有少量未聚合单体mma,将含有少量未聚合单体mma的pmma熔体经过第三换热器预热进入脱挥装置中,除去未反应的单体mma,同时脱挥后的pmma熔体经过挤出机挤出,即可获得pmma熔体。

18、有益效果:

19、(1)本发明采用引发剂热稳定性好,适用于pmma本体聚合较高的反应温度。另一方面,由于采用的引发剂具有较高的沸点,在脱挥工序不会随未反应的单体挥发,无需对回收的单体脱除引发剂。

20、(2)本发明采用的引发剂具有较好的引发活性,连续聚合工序总体停留时间可控制在2~8h内。

21、(3)本发明采用静态反应器作为聚合反应终聚阶段反应装置能够有效的移出反应热,物料温度控制精度在±2℃内,有效避免凝胶效应的出现。

22、(4)本发明采用本体聚合工艺,具有环境友好性;工艺简单,设备投资少。

技术特征:

1.一种聚甲基丙烯酸甲酯连续本体聚合方法,其特征在于,将甲基丙烯酸甲酯泵入连续生产装置中的单体提纯装置进行提纯,将提纯后的甲基丙烯酸甲酯与引发剂同时泵入连续聚合装置中的混合器中混合,随后泵入连续聚合装置中的预聚反应器中进行预聚反应,得到预聚合物料;将预聚合物料泵入连续聚合装置中的终聚反应器中进行终聚反应,得到终聚合物料;反应结束后,将终聚合物料泵入产品提纯装置中进行挤出脱挥处理,得到聚甲基丙烯酸甲酯熔体。

2.根据权利要求1所述的聚甲基丙烯酸甲酯连续本体聚合方法,其特征在于,所述的甲基丙烯酸甲酯泵入连续生产装置中的单体提纯装置进行提纯,操作温度为75~80℃。

3.根据权利要求1所述的聚甲基丙烯酸甲酯连续本体聚合方法,其特征在于,所述的引发剂为氯化胆碱和尿素任意比例的混合物。

4.根据权利要求3所述的聚甲基丙烯酸甲酯连续本体聚合方法,其特征在于,所述的引发剂为氯化胆碱和尿素的摩尔比为1:1~4的混合物。

5.根据权利要求1所述的聚甲基丙烯酸甲酯连续本体聚合方法,其特征在于,所述的引发剂与提纯后的甲基丙烯酸甲酯同时泵入连续聚合装置中的质量流量比为0.1%~1.0%:1;所述的混合,混合温度为50~60℃。

6.根据权利要求1所述的聚甲基丙烯酸甲酯连续本体聚合方法,其特征在于,所述的预聚反应,反应温度为60~90℃,反应停留时间为1~5h,反应压力为0~0.3mpa。

7.根据权利要求1所述的聚甲基丙烯酸甲酯连续本体聚合方法,其特征在于,所述的终聚反应,反应温度为90~140℃,反应停留时间为1~3h,反应压力为0~0.3mpa。

8.根据权利要求1所述的聚甲基丙烯酸甲酯连续本体聚合方法,其特征在于,所述的挤出挥脱,温度为160~180℃,挤出段压力为0~0.3mpa,脱挥段压力为0.1~1.0kpa。

9.根据权利要求1所述的聚甲基丙烯酸甲酯连续本体聚合方法,其特征在于,所述的连续生产装置包括依次连接的单体提纯装置、连续聚合装置和产品提纯装置,单体提纯装置、连续聚合装置与产品提纯装置之间设有齿轮泵。

10.根据权利要求9所述的聚甲基丙烯酸甲酯连续本体聚合方法,其特征在于,所述的单体提纯装置包括依次连接的第一储料罐、第一换热器、单体提纯设备和单体提纯设备的附属设施,第一储料罐、第一换热器与单体提纯设备之间设有齿轮泵,单体提纯设备与单体提纯设备的附属设施之间不设置齿轮泵;所述的单体提纯设备为精馏塔或刮膜蒸发器;所述的精馏塔带有精馏塔釜再沸器;所述的单体提纯设备的附属设施为第二换热器或冷凝器;所述的连续聚合装置包括依次连接的第二储料罐、混合器、预聚反应器和终聚反应器,第二储料罐、混合器、预聚反应器与终聚反应器之间设有齿轮泵;所述的混合器为搅拌混合釜或活塞流型混合器;所述的预聚反应器为全混流反应釜、带夹套的活塞流型反应器、内装有盘管的带夹套的活塞流型反应器中的任意一种;所述的终聚反应器为全混流反应釜或内装有盘管的带夹套的活塞流型反应器;所述的产品提纯装置包括依次连接的第三换热器、脱挥装置和第四换热器,第三换热器与脱挥装置之间设有齿轮泵,脱挥装置与第四换热器之间不设置齿轮泵;所述的脱挥装置为带有真空泵的挤出机;所述的挤出机为单螺杆挤出机或双螺杆挤出机;所述的第四换热器与第二储料罐相连接,第四换热器与第二储料罐之间设有齿轮泵。

技术总结

本发明涉及聚合物的制备方法,特别是涉及一种聚甲基丙烯酸甲酯连续本体聚合方法,将甲基丙烯酸甲酯泵入连续生产装置中的进行提纯,将提纯后的甲基丙烯酸甲酯与引发剂同时泵入连续聚合装置中的预聚反应器中进行预聚反应,得到预聚合物料;将预聚合物料泵入连续聚合装置中的终聚反应器中进行终聚反应,得到聚合物料;将聚合物料泵入产品提纯装置中进行挤出脱挥处理,得到聚甲基丙烯酸甲酯固体料。本发明采用引发剂热稳定性好,适用于PMMA本体聚合较高的反应温度,由于采用的引发剂具有较高的沸点,在脱挥工序不会随未反应的单体挥发,无需对回收的单体进行进一步的纯化。本发明采用本体聚合工艺,具有环境友好性;工艺简单,设备投资少。

技术研发人员:江伟,施龙生,黄伟,端木令男,吉瑞翔,齐运彪,施金玲

受保护的技术使用者:南京大学

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!