一种纤维增强树脂施工保温一体化模板及其制备方法与流程

本发明属于水利工程,涉及一种水工大体积混凝土保温模板,具体涉及纤维增强树脂施工保温一体化模板及其制备方法。

背景技术:

1、大体积混凝土保温是防止混凝土表面开裂的关键温控措施之一。现有混凝土保温方法主要是在混凝土模板拆除后在混凝土表面覆盖保温材料,如保温板、保温被等。而模板拆除和覆盖保温材料之间会产生一定的时间差,例如混凝土早龄期由于模板拆除时机等原因无法及时保温、运行过程中由于水、风等作用导致混凝土永久保温失效等现象在大体积混凝土施工过程中常常出现,由此导致的表面裂缝一直是大体积混凝土防裂的难题。大体积混凝土进行保温时,保温材料覆盖面积有限,多个保温材料的衔接处如果操作不当会产生缝隙,也就是所谓保温漏洞。同时保温材料的强度往往不够高,在保温过程中由于保温材料受混凝土的力的作用或各种外在因素(如温度变化、外力撞击)也容易造成保温材料损坏。因此,保温的不及时、保温漏洞、保温材料强度不足等因素将直接导致保温措施失效及混凝土表面出现大量裂缝,对于保障混凝土质量、保证混凝土结构的安全运行带来较大的威胁。

2、因此,提供一种有效的大体积混凝土防裂的成为亟待解决的问题。

技术实现思路

1、为了解决上述问题,本发明的目的在于提供一种纤维增强树脂施工保温一体化模板。

2、本发明的另一目的在于提供上述纤维增强树脂施工保温一体化模板的制备方法。

3、为了实现上述目的,本发明提供一种纤维增强树脂施工保温一体化模板,该模板的成分由环氧树脂、玻璃纤维/玄武岩纤维、固化剂、和二氧化硅气凝胶粉组成,其中,环氧树脂、玻璃纤维/玄武岩纤维、固化剂和二氧化硅气凝胶粉:45:35:20:(3-5)。

4、如上所述地,所述固化剂为环氧固化剂。

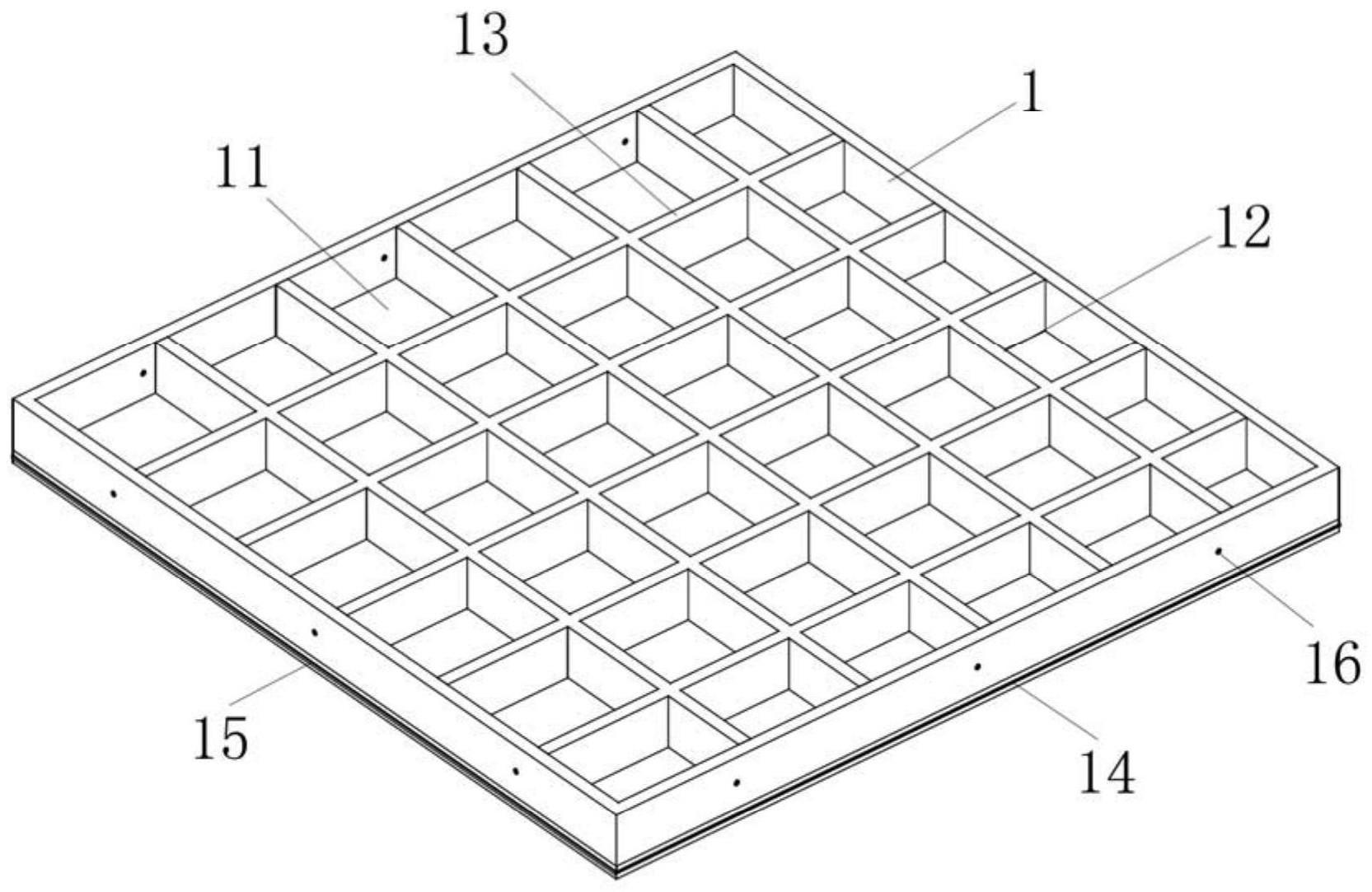

5、如上所述地,所述纤维增强树脂施工保温一体化模板为一体成型,包括一具有一定厚度的板状主体,及在该板状主体一侧的垂直于该板状主体的复数条横加强梁和复数条纵加强梁,位于该板状主体边缘的横加强梁和纵加强梁外侧设有一或多条凸槽或凹槽,和复数拼接孔。

6、不同模板边缘的凹槽、凸槽和拼接孔设计使得两块模板可以拼接,固定模板不产生错位和缝隙,保证模板拼接后的密封性及保温性能,防止出现保温漏洞。

7、如上所述地,所述板状主体的厚度h根据如下公式(i)确定:

8、

9、其中,β0为施工保温材料的等效散热系数,β为覆盖模板后的混凝土等效散热系数;

10、λ为施工一体化模板的导热系数,λ的计算由如下公式(ii)确定:

11、λ=0.45λs+0.35λx+0.05λq 公式(i);

12、λs为环氧树脂的导热系数:λx为玻璃纤维的导热系数;λq为二氧化硅气凝胶的导热系数。

13、本发明还提供一种如上述的纤维增强树脂施工保温一体化模板的制备方法,包括如下步骤:

14、1)将环氧树脂和固化剂混合均匀,然后均匀分成两份,将二氧化硅气凝胶和玻璃纤维也均匀分成两份,在每份环氧树脂和固化剂的混合物中加入1份二氧化硅气凝胶,搅拌均匀,最后加入1份玻璃纤维/玄武岩纤维,再次混合搅拌均匀,得到混合料液,最后将两份混合料液混合均匀;

15、2)将混合料液放入抽真空设备内进行抽真空,真空度保持0.1个大气压,抽真空至材料无空气冒出;

16、3)预先准备的有机玻璃模具的内部均匀涂抹润滑油,然后将步骤2)抽完真空的混合料液沿有机玻璃模具四个边角用玻璃棒引入到机玻璃模具中,然后在顶部覆盖透明硅胶布,常温静置48小时完成固化,脱模,得到纤维增强树脂施工保温一体化模板。

17、如上所述地,所述有机玻璃模板边缘设有标示板状主体厚度的刻度线。

18、模型成型固化前在有机玻璃模具内部涂抹润滑油,利于最后的模板脱模,玻璃棒引流防止空气再次进入到混合料液中,降低固化后模板强度。

19、本发明提供的纤维增强树脂施工保温一体化模板,其中添加的二氧化硅气凝胶为超低导热材料,可以大幅度降低混合物的导热系数,为模板实现了保温效果,但是由于二氧化硅气凝胶脆性大、强度低,造成了添加量过大模板强度降低,添加量不足影响保温性能,因此通过严格控制二氧化硅气凝胶的添加量来确保模板的性能。环氧树脂的添加量过低,会造成模板易碎,而添加量过高,会造成模板柔软易变形,影响大体积混凝土的固化形状。

20、本发明中纤维增强树脂施工保温一体化模板的横加强梁和纵加强梁的设置,以及模板中板状主体的强度可以保障浇筑在模板之内的混凝土结构体型确定、不发生变形。

21、本发明制备模板中原料混合步骤由于环氧树脂粘稠度高,混合固化剂后继续混合二氧化硅气凝胶、玻璃纤维/玄武岩纤维难度增加,为了顺利将原料混合,将环氧树脂和固化剂混合后分成两份分别加入二氧化硅气凝胶和玻璃纤维/玄武岩纤维进行混合后再将两份相同的混合料液进行混匀。而将环氧树脂和固化剂混合后分成更多份会增加虽然会降低后续混合难度,但会混入更多空气,影响后续抽真空的效率以及减低模板性能,而抽真空步骤用于保证混合料液中没有空气掺杂。

22、本发明提供的纤维增强树脂施工保温一体化模板与常规钢模板相比,密度仅为1.5~2.0t/m3,远低于常规钢模板的7t/m3的密度,同等规格制造出的模板质量轻,运输成本低,安装难度低;同时极限拉伸值小,模板变形量小,可以有效防止固化混凝土时混凝土产生极限拉伸从而造成裂缝的问题。而其强度与钢模板相对,可以在强度方面取代钢模板实现混凝土模板的施工。

23、本发明提供的模板的导热系数远低于普通钢模板的导热系数162kj/(h·m·k),使得本发明提供的模板的保温效果大大优于传统钢模板,无需如传统工艺般拆除模板后再通过铺设保温材料进行保温,可以保障混凝土施工浇筑固化过程中同时实现混凝土的保温。这对于大体积混凝土施工、运行过程中防止温度变化造成混凝土构件表面形成裂缝的解决具有重要意义。同时,由于本发明提供的模板韧性好,不会受到外来因素,如温度变化、硬物撞击而发生局部破裂导致保温措施被破坏的问题。由于本发明提供的模板非金属模板,使用中无传统钢模板会出现的锈蚀问题。

24、本发明的有益效果在于:

25、本发明提供的一种纤维增强树脂施工保温一体化模板及其制备方法,该模板在混凝土施工运行过程中具有超低的导热特性,其导热、导热特性与常规的苯板、环氧树脂等保温材料接近;所述材料在浇筑过程中可以一体成型,拼接等施工过程中具有良好的密封性及强度,力学特性优于钢板材料、质量低于钢板,可以保障混凝土施工、运营过程中保温措施及时不损害,温控防裂效果明显。

技术特征:

1.一种纤维增强树脂施工保温一体化模板,其特征在于,该模板的成分由环氧树脂、玻璃纤维/玄武岩纤维、固化剂、和二氧化硅气凝胶组成,其中,环氧树脂、玻璃纤维/玄武岩纤维、固化剂和二氧化硅气凝胶粉的质量比为:45:35:20:(3-5)。

2.根据权利要求1所述的纤维增强树脂施工保温一体化模板,其特征在于,所述固化剂为环氧固化剂。

3.根据权利要求1所述的纤维增强树脂施工保温一体化模板,其特征在于,所述纤维增强树脂施工保温一体化模板为一体成型,包括一具有一定厚度的板状主体,及在该板状主体一侧的垂直于该板状主体的复数条横加强梁和复数条纵加强梁,位于该板状主体边缘的横加强梁和纵加强梁外侧设有一或多条凸槽或凹槽,和复数拼接孔。

4.根据权利要求3所述的纤维增强树脂施工保温一体化模板,其特征在于,所述横加强梁之间的间距为10cm;所述纵加强梁之间的间距为10cm;所述横加强梁的宽度为10cm;所述纵加强梁的宽度为10cm。

5.根据权利要求3所述的纤维增强树脂施工保温一体化模板,其特征在于,所述板状主体的厚度根据如下公式(i)确定:

6.根据权利要求1所述的纤维增强树脂施工保温一体化模板,其特征在于,所述纤维增强树脂施工保温一体化模板的密度为1.5~2.0t/m3。

7.一种如权利要求1至6任一项所述的纤维增强树脂施工保温一体化模板的制备方法,其特征在于,包括如下步骤:

8.根据权利要求7所述的纤维增强树脂施工保温一体化模板的制备方法,其特征在于,所述有机玻璃模板边缘设有标示板状主体厚度的刻度线。

技术总结

本发明提供了一种纤维增强树脂施工保温一体化模板及其制备方法,该模板由环氧树脂、玻璃纤维/玄武岩纤维、固化剂、和二氧化硅气凝胶组成。本发明提供的模板在混凝土施工运行过程中具有超低的导热特性,其导热、导热特性与常规的苯板、环氧树脂等保温材料接近;所述材料在浇筑过程中可以一体成型,拼接等施工过程中具有良好的密封性及强度,力学特性优于钢板材料、质量低于钢板,可以保障混凝土施工、运行过程中保温措施及时,不出现保温漏洞的问题,温控防裂效果明显。

技术研发人员:李松辉,雒翔宇

受保护的技术使用者:中国水利水电科学研究院

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!