一种衬胶管道用耐老化橡胶材料及制备方法与流程

本发明涉及,具体为一种衬胶管道用耐老化橡胶及其制备方法。

背景技术:

1、衬胶管道是一种具有特殊结构的管道,在化工、食品、矿物、肥料等领域有着广泛的应用。通常情况下,衬胶管道外侧为钢或其他硬质材料为骨架,内侧为耐磨、防腐的橡胶。由于橡胶自身独特的理化属性,不仅可以作为缓冲层,降低管道输送介质对外部结构的冲击作用,还能够隔绝输送介质与外层骨架,防止被腐蚀,从而降低管路维护成本,延长使用寿命。

2、橡胶是一类具有可逆形变的高弹性聚合物材料,分为天然橡胶和合成橡胶两种。天然橡胶受产地气候限制,产量相对较低且不稳定,而合成橡胶作为三大合成材料之一,分类众多,应用广泛,具有较好的气密性、弹性、耐寒性、耐热性等特点,涉及化工、航空、汽车等领域。其中,氟橡胶具有较好的耐高温、耐油和耐化学腐蚀性能,能够有效对抗大多数酸、碱、油等溶液,非常适合应用于衬胶管道中,但是也存在抗老化性能差、抗菌能力弱的问题,影响储藏和使用寿命,因此有必要开发一种氟橡胶制备的新方法。

技术实现思路

1、本发明的目的在于提供一种衬胶管道用耐老化橡胶材料及制备方法,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:一种衬胶管道用耐老化橡胶材料及制备方法,包括以下步骤:

3、步骤1:加工助剂的制备:

4、s1:首先将碳纳米管在500℃高温下烧结处理10h,然后置于纯水中,洗去表层杂质,用65%的浓硝酸酸化6h后,在室温下加入乙醇和钛酸酯化合物混合溶液中,水浴加热至50℃,加入硝酸,搅拌2h,在75~85℃水浴反应8h后,加纯水冷却至室温,得到二氧化钛/碳纳米管溶液;

5、s2:将硅酸酯化合物、乙醇、硝酸和纯水充分混合并搅拌均匀得到混合溶液a;将乙醇加入到硝酸溶液中,得到混合溶液b并加至混合溶液a中,在55~65℃下水浴加热搅拌,反应3~5h得到二氧化硅溶液;

6、s3:将二氧化钛/碳纳米管溶液和二氧化硅溶液混合搅拌30min,加入乙醇、二丙酮醇和n,n-二甲基甲酰胺并搅拌30min,随后加入乙醇、乙二醇甲醚和n,n-二甲基甲酰胺,搅拌90min,得到混合溶液c;将混合溶液c在100℃下烘干,得到加工助剂;

7、步骤2:将氟橡胶生胶、加工助剂、抗氧剂、增塑剂、阻燃剂加入到密炼机中,物料在150~180℃下充分混合,再经过双螺杆挤出机在160~190℃下挤出、拉条、切粒,得到生胶混炼胶料;

8、步骤3:采用两段硫化方法将硫化剂和步骤2中制备的生胶混炼胶料一起加入密炼机中分散均匀,再经过热压成型工艺得到成品。

9、s1中,各组分含量,按重量计,7~10份乙醇、3~5份钛酸酯化合物、90~100份纯水、硝酸4~5份、5~10份碳纳米管。

10、进一步的,所述钛酸酯化合物为钛酸四乙酯、钛酸四异丙酯、四叔丁基钛酸酯中的任一种。

11、s2中,所述二氧化硅溶液中,按重量计,20~22份混合溶液a,2~4份混合溶液b。

12、进一步的,混合溶液a中各组分含量,按重量计:6~8份硅酸酯化合物、15~20份乙醇、0.6~0.9份硝酸、0.5~1份纯水;混合溶液b中各组分含量,按重量计,0.4~0.5份乙醇、0.5~0.8份硝酸。

13、进一步的,硅酸酯化合物为正硅酸甲酯、正硅酸乙酯、正硅酸丙酯、硅酸异丙酯、正硅酸丁酯中的任一种,优选正硅酸乙酯。

14、s3中,所述加工助剂各组分含量,按重量计:25~28份二氧化钛/碳纳米管溶液、15~20份二氧化硅溶液、4份乙醇、2份二丙酮醇、3份n,n-二甲基甲酰胺、1.8份乙二醇甲醚。

15、步骤2中,生胶混炼胶料各组分含量,按重量计,120~150份氟橡胶生胶、15~30份加工助剂、1~5份抗氧剂、1~3份增塑剂、1~3份阻燃剂。

16、进一步的,所述氟橡胶生胶为偏氟氯乙烯和三氟氯乙烯共聚物、偏氟乙烯和六氟丙烯共聚物、偏氟乙烯和三氟氯乙烯共聚物、偏氟乙烯和六氟丙烯共聚物中的任一种;抗氧剂为1010、168、1076、626、1790中的一种或多种;增塑剂为己二酸二辛酯、环氧油酸丁酯、葵二酸二辛酯、己二酸丙二醇、聚异丁烯、棕榈蜡中的一种或多种;阻燃剂为三氧化二锑、三聚氰胺氰尿酸盐、4-溴苯酚、五溴联苯醚中的一种或多种。

17、步骤3中,各组分含量,按重量计,0.5~1.4份硫化剂,100~120份生胶混炼胶料。

18、进一步的,所述硫化剂为硫磺、过氧化苯甲酰、2,4-二氯过氧化苯甲酰中的任一种。

19、进一步的,一段硫化条件为:压力9~10mpa,温度160~170℃,时间10~15min;二段硫化条件为:温度190~210℃,时间2~4h;成型过程中温度控制在150~240℃,压力为1~3mpa,成型时间为0.5~2h。

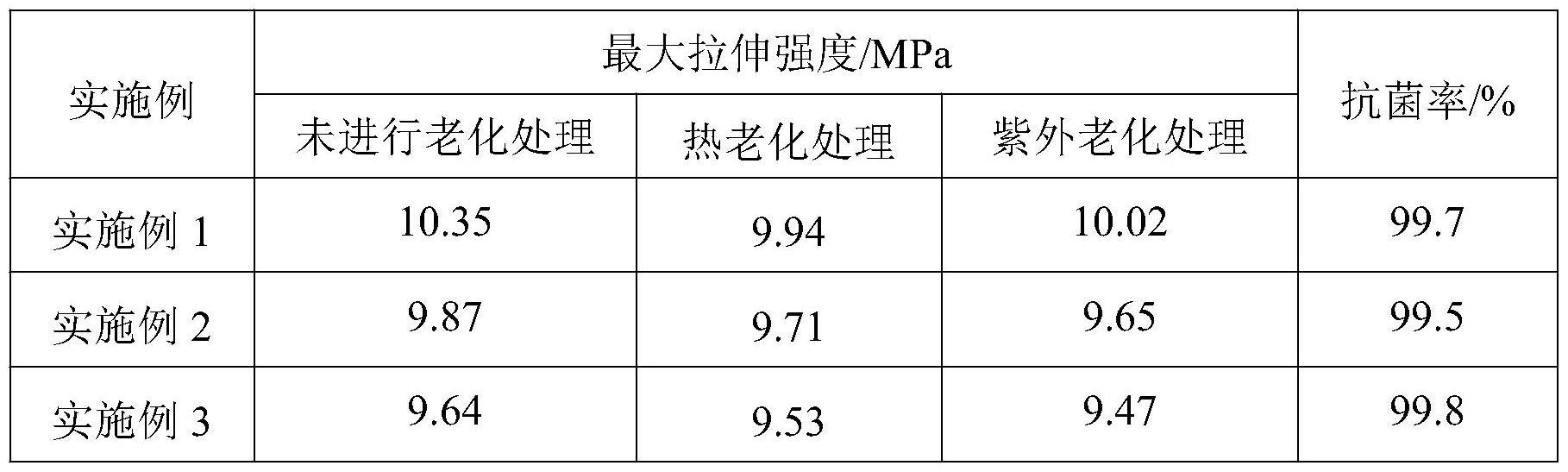

20、与现有技术相比,本发明所达到的有益效果是:本发明以自制的二氧化硅/二氧化钛/碳纳米管复合材料作为加工助剂用于氟橡胶的合成,以提高氟橡胶的力学强度、耐老化性能和抗菌能力。碳纳米管具有极强的表面效应,直接与氟橡胶共混易发生团聚,导致产品不均匀,影响美观和使用品质,而本发明通过溶胶凝胶法,在碳纳米管表面制备一层二氧化硅,既能提高氟橡胶强度,又可以避免碳纳米管团聚;此外二氧化钛不仅能提高氟橡胶的强度和抗菌灭菌、防紫外老化的效果,同时作为金属氧化物也能提高氟橡胶的耐热性,延长氟橡胶存放时间和使用寿命。

技术特征:

1.一种衬胶管道用耐老化橡胶材料的制备方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种衬胶管道用耐老化橡胶材料的制备方法,其特征在于:s2中,所述二氧化硅溶液中各组分含量,按重量计,20~22份混合溶液a,2~4份混合溶液b;所述混合溶液a中各组分含量,按重量计:6~8份硅酸酯化合物、15~20份乙醇、0.6~0.9份硝酸、0.5~1份纯水;所述混合溶液b中各组分含量,按重量计,0.4~0.5份乙醇、0.5~0.8份硝酸。

3.根据权利要求1所述的一种衬胶管道用耐老化橡胶材料的制备方法,其特征在于:s3所述加工助剂中各组分含量,按重量计:25~28份二氧化钛/碳纳米管溶液、15~20份二氧化硅溶液、4份乙醇、2份二丙酮醇、3份n,n-二甲基甲酰胺、1.8份乙二醇甲醚。

4.根据权利要求1所述的一种衬胶管道用耐老化橡胶材料的制备方法,其特征在于:步骤2所述生胶混炼胶料中各组分含量,按重量计,120~150份氟橡胶生胶、15~30份加工助剂、1~5份抗氧剂、1~3份增塑剂、1~3份阻燃剂;步骤3中,各组分含量,按重量计,0.5~1.4份硫化剂,100~120份生胶混炼胶料。

5.根据权利要求1所述的一种衬胶管道用耐老化橡胶材料的制备方法,其特征在于:s1中所述钛酸酯化合物为钛酸四乙酯、钛酸四异丙酯、四叔丁基钛酸酯中的任一种;s2中,所述硅酸酯化合物为正硅酸甲酯、正硅酸乙酯、正硅酸丙酯、硅酸异丙酯、正硅酸丁酯中的任一种。

6.根据权利要求1所述的一种衬胶管道用耐老化橡胶材料的制备方法,其特征在于:步骤2中所述氟橡胶生胶为偏氟氯乙烯和三氟氯乙烯共聚物、偏氟乙烯和六氟丙烯共聚物、偏氟乙烯和三氟氯乙烯共聚物、偏氟乙烯和六氟丙烯共聚物中的任一种;所述抗氧剂为1010、168、1076、626、1790中的一种或多种;所述增塑剂为己二酸二辛酯、环氧油酸丁酯、葵二酸二辛酯、己二酸丙二醇、聚异丁烯、棕榈蜡中的一种或多种;所述阻燃剂为三氧化二锑、三聚氰胺氰尿酸盐、4-溴苯酚、五溴联苯醚中的一种或多种;步骤3中所述硫化剂为硫磺、过氧化苯甲酰、2,4-二氯过氧化苯甲酰中的任一种。

7.根据权利要求1所述的一种衬胶管道用耐老化橡胶材料的制备方法,其特征在于:步骤3中,一段硫化条件为:压力9~10mpa,温度160~170℃,时间10~15min;二段硫化条件为:温度190~210℃,时间2~4h;成型过程中温度控制在150~240℃,压力为1~3mpa,成型时间为0.5~2h。

8.根据权利要求1~7所述的一种衬胶管道用耐老化橡胶材料的制备方法所制备的一种衬胶管道用耐老化橡胶材料。

技术总结

本发明涉及橡胶材料技术领域;具体为一种衬胶管道用耐老化橡胶材料及制备方法。氟橡胶具有良好的耐酸、碱、油性能,但在使用中存在老化问题。本发明自制二氧化硅/二氧化钛/碳纳米管复合材料并与氟橡胶共混得到耐老化的橡胶材料,以提高产品的力学强度、耐老化性能和抗菌能力。碳纳米管具有极强的表面效应,直接共混后易发生团聚,导致橡胶品质下降,通过溶胶凝胶法在碳纳米管表面负载一层二氧化硅和二氧化钛,有效避免上述问题。此外,二氧化硅能提高橡胶的力学强度,而二氧化钛不仅能提高氟橡胶的强度和抗菌灭菌、防紫外老化的效果,作为金属氧化物还能提高氟橡胶的耐热性,延长氟橡胶存放时间和使用寿命。

技术研发人员:刘跃

受保护的技术使用者:张家口市华跃防腐耐磨管道有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!