一种回收油制备多元醇及聚氨酯的方法与流程

本发明涉及聚氨酯材料,特别是涉及一种回收油制备多元醇及聚氨酯的方法。

背景技术:

1、聚氨酯为主链上含有重复氨基甲酸酯基团的大分子化合物的统称,该类材料因具有优异的物理机械性能和耐化学腐蚀性能,被广泛应用于多种领域中。

2、聚氨酯弹性体原材料品种繁多,通过调节聚氨酯配方可得到高强度、韧性好、耐磨、耐油等特定功能,它既具有橡胶的高弹性又具有塑料的刚性,被称之为“耐磨橡胶”。由于聚氨酯具有优异的性能,因此被应用于汽车、建筑、航空航天、医疗器械、体育制品等众多行业,成为极具发展前景的合成材料。

3、然而,当前大多数聚氨酯采用石油化工下游产品作为原材料,仅有少数产品以回收油等物质进行再生处理制备聚氨酯,另外,目前通过回收油脂制备的聚氨酯产品存在较多性能缺陷,已无法满足日益提高的市场需求,限制了该类产品的进一步发展,存在较大局限性。

4、综上所述,亟需研发一种新的技术方案,以解决现有技术中存在的问题。

技术实现思路

1、基于此,本发明开发了一种回收油制备多元醇及聚氨酯的方法。本发明采用回收食用植物油作为原材料,经环氧化反应、开环、支化反应得到多元醇,然后进一步与聚醚多元醇、异氰酸酯等成分复配、反应,得到聚氨酯材料。本发明还采用特定硅烷偶联剂作为组分,该成分具有更高反应活性,能与其他材料产生良好的协同效应,有效提高了聚氨酯材料的力学性能,延长了产品的寿命,克服了现有产品中存在的缺陷。

2、本发明的一个目的在于,提供一种回收油制备多元醇及聚氨酯的方法,包括如下步骤:

3、(1)制备回收油多元醇

4、s1. 将回收的食用植物油纯化处理后,进行环氧化反应,得到中间产物;

5、s2. 将所述中间产物进行开环、支化反应后得到回收油多元醇;

6、(2)制备聚氨酯

7、s3. 将所述回收油多元醇和聚醚多元醇、交联剂、催化剂、助剂、改性硅烷偶联剂、填料、溶剂混合均匀后,加入异氰酸酯,快速搅拌5-10 s后,加入模具中,成型得到产物;

8、其中,所述改性硅烷偶联剂为硅烷偶联剂经聚合反应所得。

9、进一步地,所述改性硅烷偶联剂的制备方法包括如下步骤:

10、将环氧基硅烷偶联剂和/或氨基硅烷偶联剂和催化剂加入溶剂中,酸性条件下加热反应,去除溶剂后,得到所述改性硅烷偶联剂。

11、进一步地,所述加热反应的温度为50-80℃,时间为5-10 h。

12、进一步地,步骤s1中,所述环氧化反应包括如下步骤:将植物油、甲酸、催化剂混合后,加热反应,同时加入过氧化氢,反应后经洗涤、脱水,得到中间产物。

13、进一步地,所述植物油、甲酸、过氧化氢的质量比为(10-30):1:(2-5),所述加热反应的温度为50-60℃,时间为2-5 h。

14、进一步地,步骤s2中,所述开环、支化反应包括如下步骤:

15、将中间产物和醇、催化剂混合后,惰性气体氛围下加热反应,纯化后,加入二羟甲基丙酸和对甲苯磺酸进行聚合反应,纯化后得到回收油多元醇。

16、进一步地,所述中间产物、醇、二羟甲基丙酸的质量比为(5-10):1:(5-15),所述加热反应的温度为80-120℃,时间为2-5 h;所述聚合反应的温度为150-200℃,时间为4-6 h。

17、进一步地,步骤s3中,所述回收油多元醇、聚醚多元醇、交联剂、催化剂、助剂、改性硅烷偶联剂、填料、溶剂、异氰酸酯的质量比为(30-80):(10-50):(1-10):(0.5-1.5):(1-15):(0.5-2.5): (10-30):(1-5):(50-150)。

18、进一步地,所述助剂选自扩链剂、增韧剂、抗氧剂、发泡剂、着色剂、稳定剂中的一种或多种。

19、本发明具有以下有益效果:

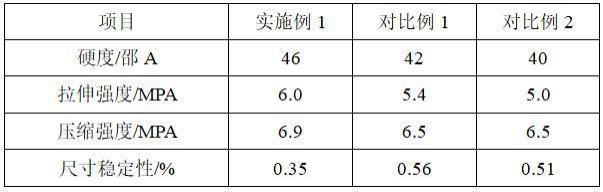

20、1. 本发明采用回收食用植物油为原料制备多元醇然后进一步制备聚氨酯,该多元醇具有支化网络结构,同时具有官能团数量多的特点,对聚氨酯材料的性能具有明显提升作用,本发明实现了废物利用,且原料廉价易得、来源广泛,在处理城市垃圾的同时,降低了生产成本。

21、2. 本发明采用改性硅烷偶联剂作为组分,该组分为硅烷偶联剂聚合所得,能够形成网状或链状结构,相比普通小分子硅烷偶联剂具有更大的支化度,官能团密度更大,因此其中的环氧基或氨基更易与填料、聚氨酯分子等成分进行结合,形成更加稳定、致密的交联结构,从而赋予产品更强机械性能,实现了多项能力的提升,延长了产品的使用寿命,具有更广阔的应用范围。

技术特征:

1.一种回收油制备多元醇及聚氨酯的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述回收油制备多元醇及聚氨酯的方法,其特征在于,所述加热反应的温度为50-80℃,时间为5-10 h。

3.根据权利要求1所述回收油制备多元醇及聚氨酯的方法,其特征在于,步骤s1中,所述环氧化反应包括如下步骤:将植物油、甲酸、催化剂混合后,加热反应,同时加入过氧化氢,反应后经洗涤、脱水,得到中间产物。

4.根据权利要求3所述回收油制备多元醇及聚氨酯的方法,其特征在于,所述植物油、甲酸、过氧化氢的质量比为(10-30):1:(2-5),所述加热反应的温度为50-60℃,时间为2-5h。

5.根据权利要求1所述回收油制备多元醇及聚氨酯的方法,其特征在于,步骤s2中,所述开环、支化反应包括如下步骤:

6.根据权利要求5所述回收油制备多元醇及聚氨酯的方法,其特征在于,所述中间产物、醇、二羟甲基丙酸的质量比为(5-10):1:(5-15);所述加热反应的温度为80-120℃,时间为2-5 h;所述聚合反应的温度为150-200℃,时间为4-6 h。

7.根据权利要求1所述回收油制备多元醇及聚氨酯的方法,其特征在于,步骤s3中,所述回收油多元醇、聚醚多元醇、交联剂、催化剂、助剂、改性硅烷偶联剂、填料、溶剂、异氰酸酯的质量比为(30-80):(10-50):(1-10):(0.5-1.5):(1-15):(0.5-2.5):(10-30):(1-5):(50-150)。

8.根据权利要求7所述回收油制备多元醇及聚氨酯的方法,其特征在于,所述助剂选自扩链剂、增韧剂、抗氧剂、发泡剂、着色剂、稳定剂中的一种或多种。

技术总结

本发明涉及一种回收油制备多元醇及聚氨酯的方法,包括如下步骤:(1)制备回收油多元醇:S1.将回收的食用植物油纯化处理后,进行环氧化反应,得到中间产物;S2.将所述中间产物进行开环反应后得到回收油多元醇;(2)制备聚氨酯:S3.将所述回收油多元醇和聚醚多元醇、交联剂、催化剂、助剂、改性硅烷偶联剂、填料、溶剂混合均匀后,加入异氰酸酯,快速搅拌后,加入模具中,成型得到产物;其中,所述改性硅烷偶联剂为硅烷偶联剂经聚合反应所得。本发明有效提高了聚氨酯材料的多项性能,延长了产品的寿命,克服了现有产品中存在的缺陷。

技术研发人员:李红领,廖志勇

受保护的技术使用者:广州艾科新材料股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!