一种二甲胺哌啶连续合成二甲胺哌啶基氧基的方法

本发明属于高附加值精细化学品的清洁、绿色、低碳合成领域,具体涉及一种二甲胺哌啶基氧基连续化合成方法。

背景技术:

1、我国是世界第一大能源消费国,能源储备对保证国家安全至关重要,而目前的储能方式又以电化学储能技术较为理想,相比于传统无机液流电池材料高成本、高毒性和电化学活性低等缺点,有机液流电池具有成本较低、电压较高、可逆性好、结构可调等优势。特别是有机液流电池是一种新型大容量电化学储能装置,该装置具有可规模化蓄电的显著特点。二甲胺哌啶基氧基是目前极具前景的有机液流电池电解液中使用的重要添加剂,,它能显著地提高有机液流电池的充放电性能。同时,也广泛应用于制备tempo及其衍生物的氧化还原活性材料。

2、基于二甲胺哌啶基氧基材料在有机液流电池应用中的特殊性能,国内外发表了关于二甲胺哌啶基氧基合成的多篇报道。tobias janoschka等通过加入双氧水和硫酸镁对二甲胺哌啶分子中的氮氧键进行氧化生成氮氧自由(angew.chem.,2016,5,4427–14430)。舒伯特等通过加入钨酸钠、乙二胺四乙酸二钠和双氧水对二甲胺哌啶氧化(专利号:cn108140864b)。rai ner等则是通过加入碳酸氢钠、双氧水和利用盐酸多次调节ph的方式对其进行氧化生成氮氧自由基(专利号:wo2021/197877a1)。

3、以上报道的二甲胺哌啶基氧基的合成目前仍是以可溶性的金属盐直接作为催化剂的多步合成法,这些方法的缺点:一是可溶性的金属离子在产品中难以去除,产品中金属离子含量高,影响产品在使用中的性能;二是反应过程采用釜式反应器间歇操作、反应步骤繁杂,运行成本高、过程不安全、绿色。cn202111202336.2制备2,2,6,6-四甲基哌啶氮氧自由基化合物的方法及反应系统和得到的产品,其公开了含有改性钛硅分子筛的催化剂制备2,2,6,6-四甲基哌啶氮氧自由基化合物的方法和连续反应系统,该催化剂还需要负载ag、cu等金属组分,价格成本高,未研究催化剂使用寿命。并且其原料为2,2,6,6-四甲基哌啶,相比于本发明二甲胺哌啶含有更多的甲基更有利于为产物的合成提供电子,且实施例均添加了有机溶剂辅助反应发生,氢氧化镁催化剂即可实现很高的收率。而在二甲胺哌啶基氧基的合成中,原料为二甲胺哌啶,结构更佳稳定,在氧化方面氧化难度大,则需要更高催化活性。因此,开发一种可以连续制备高纯度二甲胺哌啶基氧基工艺技术是解决其工业应用的关键。

技术实现思路

1、为解决现阶段二甲胺哌啶基氧基合成工艺中金属离子难除去、产品纯度低、收率不高以及产品制备步骤繁杂的弊端,本发明公开了一种新的二甲胺哌啶基氧基制备方法,该技术在高纯度及低成本合成的基础上实现了连续化操作。

2、为达到上述目的,本发明的技术方案如下:

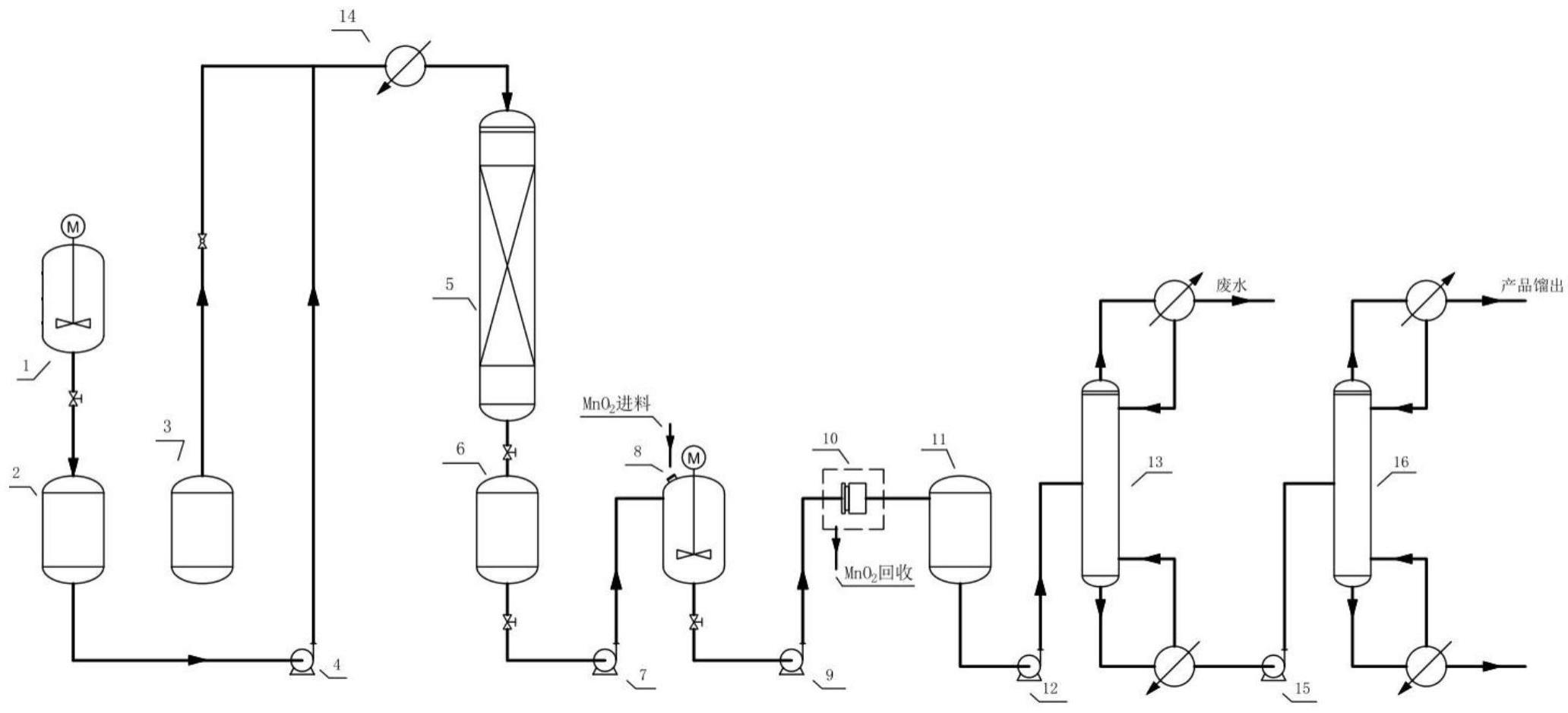

3、本发明的目的是为了提供一种二甲胺哌啶连续合成二甲胺哌啶基氧基的方法,其中连续合成装置包括反应原料配料罐、反应器进料罐、计量泵、氮气储罐、进料预热器、填充床绝热反应器、反应器出料罐、反应器出料泵、过氧化氢淬灭罐、滤芯过滤器、粗反应液罐、脱水真空蒸馏塔、产品真空精馏精制塔;

4、具体包括以下步骤:向反应原料配料罐中加入二甲胺哌啶、双氧水和去离子水,待搅拌均匀后输入反应器进料罐,再经计量泵将原料液输入进料预热器预热至20-80℃,与作为载气的氮气一起进入填充床绝热反应器,填充床绝热反应器内预先装置复合金属氧化物固体颗粒催化剂,氮气流量1l/min-10l/min。在常压下进行氧化反应,所得反应液流入反应器出料罐后经出料泵输入过氧化氢猝灭罐,再经泵输入滤芯过滤器,过滤除去固体颗粒淬灭剂后打入粗反应液罐,粗反应液经减压蒸馏塔除去多余水分,塔底馏分进入减压精馏塔精馏得到高纯度二甲胺哌啶基氧基。较佳地,预热器预热至40-60℃,氮气流量30l/h-80l/h。该工艺采用连续进料、出料方法,自动化程度及产品纯度均显著提高。

5、作为本发明进一步地改进,原料液进料的体积空速(vsv)为0.43-6.17h-1;优选地,原料液进料的体积空速(vsv)为1.29-3.43h-1。

6、作为本发明进一步地改进,双氧水猝灭罐中放置的氧化锰可以重复利用,节约了成本。

7、作为本发明进一步地改进,原料液中二甲胺哌啶、双氧水和去离子水摩尔比为:1:0.5-8:1-20.67。优选地,所述原料液中二甲胺哌啶、双氧水和去离子水摩尔比为:1:1-3:2-9。

8、作为本发明进一步地改进,填充床绝热反应器内预先装置多孔复合金属氧化物固体颗粒催化剂。多孔复合金属氧化物固体颗粒催化剂的合成方法为:称取naoh与naalo2溶解于四丙基氢氧化铵溶液(25%)中,待溶液澄清后在强烈搅拌下逐渐加入气相二氧化硅,待气相二氧化硅溶解后加入用丙酮溶解的乙酰丙酮钒后搅拌均匀装入不锈钢反应釜中140℃反应2天(其中,naoh、naalo2、四丙基氢氧化铵、气相二氧化硅与乙酰丙酮钒质量比为1:0.73:0.86:1.5:0.029)。样品经过过滤、洗涤、110℃干燥过夜、500℃煅烧5h,得到粉末样品。该粉末与三氧化二铝以1:0.3的质量比混合,加水搅拌通过挤条机挤条成型,成型的催化剂经过干燥、煅烧得到固体颗粒状催化剂,用于装填到填充床绝热反应器中。

9、作为本发明进一步地改进,填充床绝热反应器具有支撑和填充固体催化剂颗粒的空腔结构,使得反应液能在催化剂层内充分接触反应。填充床为绝热反应器可以使反应进行时降低热量损耗。

10、有益效果:

11、(1)在溶剂方面,本发明采用去离子水为溶剂,处理更佳便捷环保且成本低廉。本发明根据反应的特殊性设计了特殊的反应流程,生产实施全程自动化程度高,且生产具有连续性,通过氮气吹扫的方式可以快速带动反应的进行。在催化剂制备方面,本发明所采用的原料成本低廉合成方式简单且催化剂催化活性高。最终能够使反应原料二甲胺哌啶完全转化,目标产物的选择性大于98%,产品的收率高,大于98%,产品中不含金属离子等杂质,纯度高。

12、(2)双氧水降解罐中的氧化锰固体颗粒猝灭剂可以重复利用,绿色、环保且经济适用;该技术便于生产高纯度二甲胺哌啶基氧基,可以实现稳定连续进料、出料,提升了生产效率。

技术特征:

1.一种二甲胺哌啶连续合成二甲胺哌啶基氧基的方法,其特征在于,包括以下步骤:以二甲胺哌啶、双氧水和去离子水为原料,复合金属氧化物为催化剂,采用含有填充床反应器的连续合成装置进行连续化合成二甲胺哌啶基氧基。

2.根据权利要求1所述二甲胺哌啶连续合成二甲胺哌啶基氧基的方法,其特征在于,连续合成装置包括反应原料配料罐、反应器进料罐、计量泵、氮气储罐、进料预热器、填充床绝热反应器、反应器出料罐、反应器出料泵、过氧化氢淬灭罐、滤芯过滤器、粗反应液罐、脱水真空蒸馏塔、产品真空精馏精制塔;

3.如权利要求1所述二甲胺哌啶连续合成二甲胺哌啶基氧基的方法,其特征在于,复合金属氧化物催化剂的制备方法为:称取naoh与naalo2溶解于四丙基氢氧化铵溶液中,待溶液澄清后在强烈搅拌下逐渐加入气相二氧化硅,待气相二氧化硅溶解后加入用丙酮溶解的乙酰丙酮钒后搅拌均匀装入不锈钢反应釜中140℃反应2天(其中,naoh、naalo2、四丙基氢氧化铵、气相二氧化硅与乙酰丙酮钒质量比为1:0.73:0.86:1.5:0.029),样品经过过滤、洗涤、110℃干燥过夜、500℃煅烧5h,得到粉末样品,该粉末与三氧化二铝以1:0.3的质量比混合,加水搅拌通过挤条机挤条成型,成型的催化剂经过干燥、煅烧得到固体颗粒状催化剂。

4.如权利要求2所述二甲胺哌啶连续合成二甲胺哌啶基氧基的方法,其特征在于,所述原料液进料的体积空速(vsv)为0.43-6.17h-1。

5.如权利要求2所述二甲胺哌啶连续合成二甲胺哌啶基氧基的方法,其特征在于,所述过氧化氢猝灭罐中放置的固体颗粒淬灭剂为可以循环使用的氧化锰。

6.如权利要求1所述二甲胺哌啶连续合成二甲胺哌啶基氧基的方法,其特征在于,原料液中二甲胺哌啶、双氧水和去离子水摩尔比为:1:0.5-8:1-20.67。

7.如权利要求2所述二甲胺哌啶连续合成二甲胺哌啶基氧基的方法,其特征在于,预热器预热为20-80℃,氮气流量为1-10l/min。

技术总结

本发明涉及一种二甲胺哌啶连续合成二甲胺哌啶基氧基的方法,通过采用反应原料混合液进入连续流动填充床反应区,即催化剂层;反应温度为20‑80℃、常压、进料液为二甲胺哌啶、双氧水和去离子水的混合物,在连续流动填充床绝热反应器的催化剂层上接触进行氧化使二甲胺哌啶生成二甲胺哌啶基氧基,实现二甲胺哌啶基氧基的连续制备;所得反应液经猝灭处理,再经过滤除去固体颗粒淬灭剂、真空蒸馏除水和真空精馏处理得到高纯度的二甲胺哌啶基氧基;该工艺方案克服了以往制备过程中的步骤繁杂、产品纯度低、单位生产时间内产能低的系列不足,实现了高纯度二甲胺哌啶基氧基的连续制备,具有高效、安全、绿色制造的特点。

技术研发人员:唐天地,李富豪,刘宬宏,李卓飞

受保护的技术使用者:常州大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!