一种环十二碳三烯制备反应后处理工艺及系统的制作方法

本发明涉及化工合成,具体涉及一种环十二碳三烯制备反应后处理工艺及系统。

背景技术:

1、环十二碳三烯简写为cdt,通常指1,5,9-环十二碳三烯,包括三种同分异构体,即反反顺-cdt、反反反-cdt和反顺顺-cdt。cdt可用于制备聚酯、聚酰胺及增塑剂,以及用于生产聚酰胺合成纤维、耐寒增塑剂、人造橡胶、调味剂、环氧树脂交联剂、香料、耐火添加剂等,是一种重要工业原料。

2、现有cdt制备工艺中采用1,3-丁二烯为原料,在齐格勒-纳塔催化剂体系作用下聚合生成cdt的两种或者三种异构体的混合物。其中,齐格勒-纳塔催化剂是由烷基铝和钛化合物组成的定向聚合催化剂,在齐格勒-纳塔催化剂催化丁二烯发生低聚反应定向制备cdt的过程中,常用的烷基铝为倍半乙基氯化铝,钛化合物为四氯化钛。cdt制备反应完成后,必须对催化剂进行失活处理,否则带有活性的催化剂在后续精馏过程中将导致cdt副反应的发生,降低cdt回收率并增加副产物,同时也威胁后续工艺的安全。

3、专利cn103420777a提出了一种连续合成1,5,9-环十二碳三烯的方法,该方法中采用的失活剂为c1~c5醇类,氢氧化钠水溶液,柠檬酸三钠水溶液,或甲醇钠,10%-5%氢氧化钠水溶液。值得注意的是,c1~c5醇类会和烷基铝和四氯化钛反应生成氯化氢,氯化氢存在会导致设备腐蚀;氢氧化钠溶液与烷基铝反应生成氯化钠盐,如果不除去会导致有机物含盐;同时四氯化钛与水反应会生成氧化钛固体颗粒导致设备堵塞;此外c1~c5醇类属于低沸点物质,增加后续分离负担。

4、专利cn112521247a公开了一种环十二碳三烯反应液的后处理方法,该方法将硫醇类化合物与碱性助剂混合得到淬灭剂,利用巯基易于与钛、铝活性中心形成配合物的特性从而达到灭活催化剂的目的。该方法中在淬灭剂中加入碱性助剂以用于中和淬灭反应生成的氯化氢,但无法避免碱性助剂与烷基铝反应生成盐,从而进一步影响后续精馏分离难度及cdt产品的品质。

技术实现思路

1、针对现有技术中的不足,本发明公开一种环十二碳三烯制备反应后处理工艺及系统,用于失活cdt反应液中的催化剂,可避免因催化剂淬灭出现固体颗粒堵塞设备、氯化氢腐蚀及有机物含盐的问题,工艺可靠、适用于连续工业化运行。

2、为了实现以上技术目的,一方面,本发明提出了一种环十二碳三烯制备反应后处理工艺,该工艺包括终止、一级萃取和二级萃取工序,其中,终止工序:将终止剂与cdt反应液混合进行催化剂淬灭,得到第一混合物料;其中所述终止剂包括醇类、酚类或醇类与酚类的混合液;一级萃取工序:采用碱液对经冷却操作后的第一混合物料进行萃取,得到的第一油相输入所述二级萃取工序;二级萃取工序:采用纯水对所述第一油相进行萃取,所得第二油相输入后续精馏分离工序提纯得到高纯度的环十二碳三烯产品。

3、本发明技术方案采用包括醇类、酚类或醇类与酚类的混合液作为终止剂,利用醇或酚的羟基终止齐格勒-纳塔催化剂的活性,该终止剂中未添加碱性助剂,可以避免因碱性物质与烷基铝发生反应而生成杂质盐;此外,采用本发明终止剂,可避免使用碱性物质水溶液作为碱性助剂,防止因四氯化钛与水反应会生成氧化钛固体颗粒导致设备堵塞,影响整体工艺的安全性。

4、在本发明进一步的优选方案中,对终止剂可选的醇类和酚类进行了优化,并对终止剂相对于cdt反应液的添加量进行优化,可进一步降低后续精馏分离工序的操作难度,提高产品品质。

5、本发明技术方案采用了终止-冷凝-一级萃取和二级萃取相结合的工艺对1,3-丁二烯低聚反应后的cdt反应液进行后处理,失活反应中所用的齐格勒-纳塔催化剂。具体的,在终止工序中采用包括醇类、酚类或醇类与酚类的混合液的终止剂淬灭催化剂,该过程会生成少量的氯化氢,为了避免因此在后续精馏分离工序中造成设备腐蚀损坏,本发明在终止工序后将第一混合物料进行冷却并设置了以碱液为萃取剂的一级萃取工序,用于中和第一混合物料中的氯化氢;随后在一级萃取工序后设置二级萃取工序,采用纯水为萃取剂对一级萃取工序所得第一油相进行进一步洗涤,去除残留的碱液、盐类以及其他水溶性物质,提高了cdt反应液中cdt的纯度,所得第二油相将输入后续精馏分离工序,通过分离提纯得到高纯度的cdt产品。

6、在本发明的进一步优选方案中,对各工序的参数和工艺条件进行优化,进一步提高了本工艺淬灭cdt反应液中催化剂的技术效果。

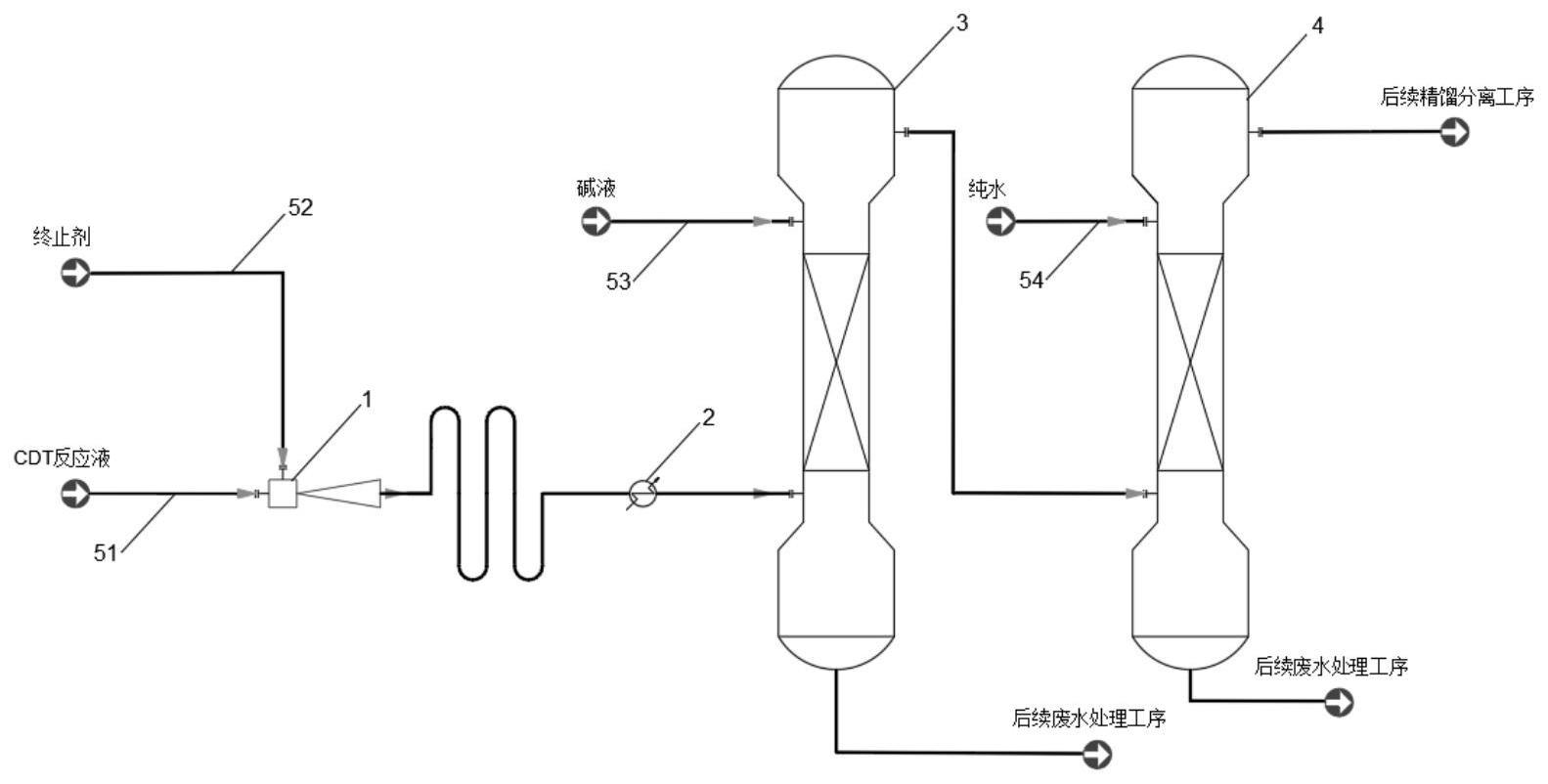

7、具体的,另一方面,本发明提出了一种环十二碳三烯制备反应后处理系统,该系统包括:喷射式混合器,cdt反应液输入管和终止剂输入管分别连接所述喷射式混合器的高压流体入口和低压流体入口;冷凝器,所述喷射式混合器混合液出口经管路连接所述冷凝器的入口;第一萃取塔,所述冷凝器的出口经管路连接所述第一萃取塔的下部进料口;碱液输入管连接所述第一萃取塔的上部进料口,所述第一萃取塔还设置上部出料口;第二萃取塔,所述第一萃取塔的上部出料口经管路连接所述第二萃取塔的下部进料口;纯水输入管连接所述第二萃取塔的上部进料口,连接所述第二萃取塔的上部出料口的管路连接后续精馏分离单元。

8、在本发明进一步的优选方案中,对所述第一萃取塔和第二萃取塔的结构进行了优化,进一步提高了萃取的效果,提高了输入后续精馏分离单元中cdt反应液中cdt的纯度。

9、与现有技术相比,本发明环十二碳三烯制备反应后处理工艺采用包括醇类、酚类或醇类与酚类的混合液作为终止剂淬灭cdt反应液中的齐格勒-纳塔催化剂,并结合碱液萃取及纯水萃取工序对催化剂失活后的物料依次进行中和、洗涤,本发明催化剂灭活效果好,经后续精馏分离后得到cdt产品的损失率降低,产品回收率高;经本工艺处理后的cdt反应液避免了后续精馏工序中的设备腐蚀问题,可降低设备投资成本;降低了固体含量以防止发生设备堵塞的情况,保证装置稳定连续运行,同时可减少后续精馏工序中定期排出固体而造成的cdt产品损失。本发明环十二碳三烯制备反应后处理工艺和系统流程简便,提高了生产效率,适用于连续工业化生产。

技术特征:

1.一种环十二碳三烯制备反应后处理工艺,其特征在于,包括终止、一级萃取和二级萃取工序,其中

2.根据权利要求1所述的环十二碳三烯制备反应后处理工艺,其特征在于,所述醇类为c6~c9醇类,优选环己醇、正己醇、异辛醇、正辛醇、正庚醇中的一种或多种;所述酚类包括对叔丁基邻苯二酚、对苯二酚、萘酚中的一种或多种。

3.根据权利要求1所述的环十二碳三烯制备反应后处理工艺,其特征在于,所述终止剂相对于cdt反应液的添加量为10~30g/kg,优选10~20g/kg。

4.根据权利要求1所述的环十二碳三烯制备反应后处理工艺,其特征在于,所述终止工序的温度为100~200℃,优选100~150℃;时间为5~10min。

5.根据权利要求1所述的环十二碳三烯制备反应后处理工艺,其特征在于,所述冷却操作的温度为40~100℃,优选40~50℃。

6.根据权利要求1所述的环十二碳三烯制备反应后处理工艺,其特征在于,所述第一油相与碱液用量的质量比为5~30,优选10~20。

7.根据权利要求1所述的环十二碳三烯制备反应后处理工艺,其特征在于,所述碱液为氢氧化钠或氢氧化钙溶液,所述碱液的质量浓度为10%~20%。

8.根据权利要求1所述的环十二碳三烯制备反应后处理工艺,其特征在于,所述第二油相与纯水用量的质量比为5~15,优选10~15。

9.根据权利要求1所述的环十二碳三烯制备反应后处理工艺,其特征在于,一级萃取工序得到的第一水相和二级萃取工序得到的第二水相输入后续废水处理工序。

10.一种环十二碳三烯制备反应后处理系统,其特征在于,该系统包括:

11.根据权利要求环十二碳三烯制备反应后处理系统,其特征在于,所述第一萃取塔(3)和第二萃取塔(4)分别为板式塔或填料塔。

12.根据权利要求环十二碳三烯制备反应后处理系统,其特征在于,所述第一萃取塔(3)和第二萃取塔(4)的下部出料口分别经管路连接后续废水处理单元。

技术总结

本发明提供一种环十二碳三烯制备反应后处理工艺及系统,该工艺包括终止工序,将终止剂与CDT反应液混合进行催化剂淬灭,得到第一混合物料;其中所述终止剂包括醇类、酚类或醇类与酚类的混合液;一级萃取,采用碱液对经冷却操作后的第一混合物料进行萃取,得到的第一油相输入所述二级萃取工序;二级萃取,采用纯水对所述第一油相进行萃取,所得第二油相输入后续精馏分离工序提纯得到高纯度的环十二碳三烯产品。本发明工艺催化剂灭活效果好,经后续精馏分离后得到CDT产品的损失率降低,产品回收率高;经本工艺处理后的CDT反应液避免了后续工序中的设备腐蚀问题,可降低设备投资成本,同时降低了固体含量,保证装置稳定连续运行。

技术研发人员:王聪,靳权,冯传密,刘新伟,李荣,李姚谕,王志明,杨克俭,李广忠,杨光,崔艳杰,龙滢,孙博

受保护的技术使用者:中国天辰工程有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!