一种聚丁二酸丁二醇酯吸油泡沫的制备方法及应用

本申请涉及一种聚丁二酸丁二醇酯吸油泡沫及其制备方法和应用,属于环境保护和吸油材料。

背景技术:

1、吸油材料在含油废水和海上石油泄露的处理中发挥着重要作用。现有技术中吸油材料基体多为传统不可降解聚合物材料,制备过程存在溶剂污染,使用后可能造成二次污染。超临界发泡技术是一种环境友好的泡沫制备技术,所得泡沫具有泡孔密度高、泡孔尺寸小的优势。聚丁二酸丁二醇酯(pbs)具有良好的可生物降解特性,熔体强度低,扩链和支化的方法能够改善pbs的可发性,但改善后的高熔体强度使pbs损害了易开孔的特性。目前,pbs难以在不降低开孔的前提下获得高倍泡沫。

技术实现思路

1、根据本申请的一个方面,针对现有技术中存在pbs难以在不降低开孔的前提下获得高倍泡沫的问题和不足,提供了一种聚丁二酸丁二醇酯吸油泡沫的制备方法。

2、本申请采用如下技术方案:

3、一种聚丁二酸丁二醇酯吸油泡沫的制备方法,包括如下步骤:

4、s1、将含有聚丁二酸丁二醇酯、高熔点第二相的原料熔融纺丝,得到复合纤维;

5、s2、将步骤s1中的复合纤维,热压成型,得到含微纳米纤维的复合材料;

6、s3、将步骤s3中的复合材料超临界发泡,得到所述聚丁二酸丁二醇酯吸油泡沫。

7、可选地,所述步骤s1中,所述原料中聚丁二酸丁二醇酯的含量为80~99.5wt%、高熔点第二相的含量为0.5~20wt%。

8、可选地,所述步骤s1中,所述原料中聚丁二酸丁二醇酯的含量选自80wt%、82wt%、84wt%、86wt%、88wt%、90wt%、92wt%、94wt%、96wt%、98wt%、99.5wt%中的任意值,或任意两者间的范围值。

9、可选地,所述步骤s1中,所述原料中所述高熔点第二相的含量选自0.5wt%、1wt%、2wt%、4wt%、6wt%、8wt%、10wt%、12wt%、14wt%、16wt%、18wt%、20wt%中的任意值,或任意两者间的范围值。

10、所述步骤s1中,所述聚丁二酸丁二醇酯的熔点为t1,所述高熔点第二相的熔点为t2;

11、t2-t1≥30℃。

12、可选地,所述步骤s1中,所述高熔点第二相为高分子聚合物。

13、可选地,所述步骤s1中,所述高熔点第二相选自聚丙烯、聚乳酸、聚羟基烷酸酯、聚偏氟乙烯中的至少一种。

14、熔融纺丝后复合纤维的聚丁二酸丁二醇酯聚合物基体基体中形成有高熔点第二相基体的微米纤维或纳米纤维,复合纤维中的聚丁二酸丁二醇酯聚合物基体熔融,但聚合物复合纤维中的高熔点第二相基体的微米纤维或纳米纤维不会熔融。

15、可选地,所述步骤s1中,复合纤维直径为100~300μm。

16、可选地,所述步骤s2中,所述微纳米纤维的直径为0.05~10μm。

17、可选地,所述步骤s2中,所述微纳米纤维的直径为0.1~0.2μm。

18、可选地,所述步骤s2中,所述复合材料的厚度为0.5~5mm。

19、可选地,所述步骤s1中,所述原料还包括加工助剂。

20、可选地,所述加工助剂选自抗氧剂。

21、可选地,所述步骤s1中,所述熔融纺丝的温度为145~190℃。

22、熔融纺丝包括熔融共混、热拉伸两步得到复合纤维。

23、可选地,所述步骤s2中,所述热压成型的温度t3;

24、t1<t3<t2。

25、可选地,所述步骤s2中,所述热压成型的温度t3为130~140℃。

26、可选地,所述步骤s3中,所述超临界发泡的条件为:在压力为10~24mpa的超临界二氧化碳作为超临界流体的条件下,饱和,卸压发泡。

27、可选地,所述超临界发泡的条件中压力选自10mpa、12mpa、14mpa、16mpa、18mpa、20mpa、22mpa、24mpa中的任意值,或任意两者间的范围值。

28、可选地,所述饱和的条件为:在100~140℃的第一阶段温度下保压5~120min,然后在80-100℃的第二阶段温度保压0~120min。

29、可选地,所述卸压发泡的时间为0.3~30s。

30、可选地,所述第一阶段温度选自100℃、110℃、120℃、130℃、140℃中的任意值,或任意两者间的范围值。

31、可选地,第一阶段温度下保压的时间选自5min、10min、15min、20min、25min、30min、40min、50min、60min、70min、80min、90min、100min、110min、120min中的任意值,或任意两者间的范围值。

32、可选地,所述第二阶段温度选自80℃、85℃、90℃、95℃、100℃中的任意值,或任意两者间的范围值。

33、可选地,第二阶段温度下保压的时间选自0min、5min、10min、15min、20min、25min、30min、40min、50min、60min、70min、80min、90min、100min、110min、120min中的任意值,或任意两者间的范围值。

34、根据本申请的另一方面,还提供了一种上述制备方法制备得到的聚丁二酸丁二醇酯吸油泡沫作为吸油材料在含油废水、海上石油泄露处理中的应用。

35、本申请中pbs指聚丁二酸丁二醇酯。

36、本申请中pla指聚乳酸。

37、本申请中pp指聚丙烯。

38、本申请能产生的有益效果包括:

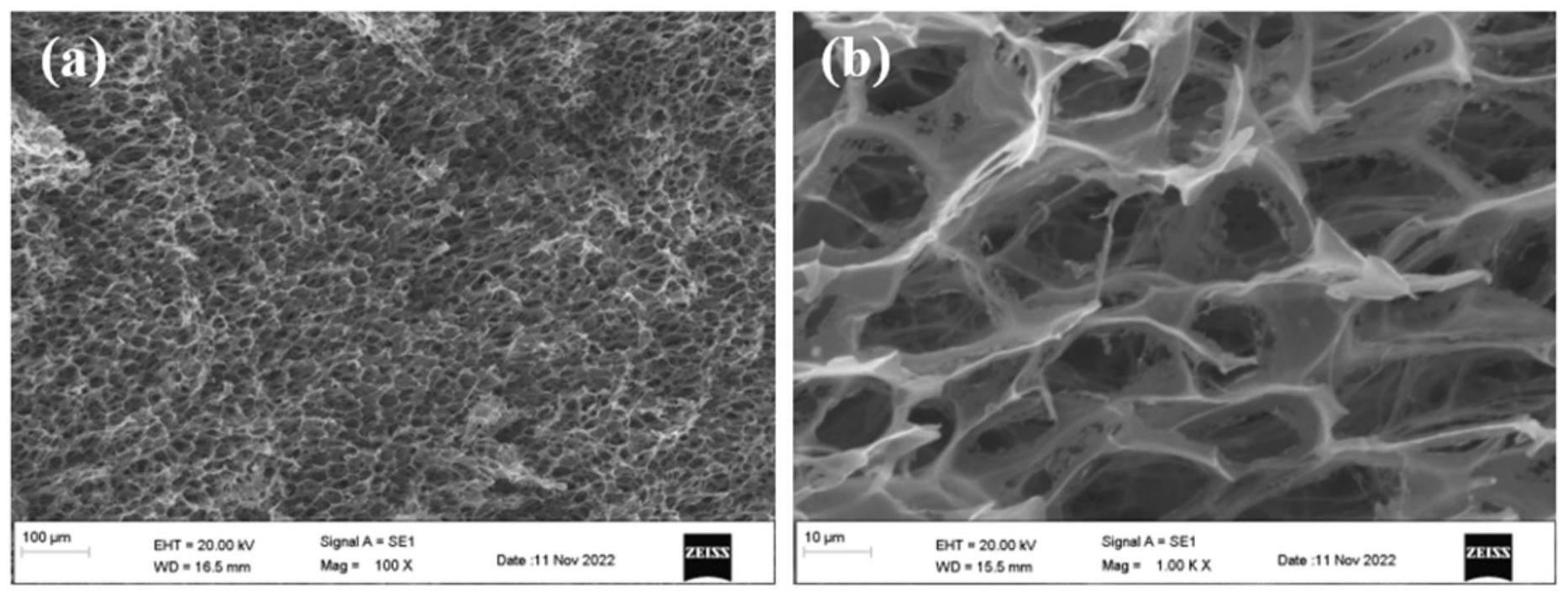

39、本申请提供的聚丁二酸丁二醇酯吸油泡沫制备方法,获得了具备高开孔率、高度连通泡孔结构的吸油泡沫,在不降低开孔的前提下获得高倍泡沫,对不同溶剂或油吸附能力显著,1min内即可达到最大吸附量90%,20次循环后吸附能力没有明显下降,可以对油水混合物有效分离。

技术特征:

1.一种聚丁二酸丁二醇酯吸油泡沫的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述步骤s1中,所述原料中聚丁二酸丁二醇酯的含量为80~99.5wt%、高熔点第二相的含量为0.5~20wt%。

3.根据权利要求1所述的制备方法,其特征在于,所述步骤s1中,所述聚丁二酸丁二醇酯的熔点为t1,所述高熔点第二相的熔点为t2;

4.根据权利要求1所述的制备方法,其特征在于,所述步骤s1中,复合纤维直径为100~300μm;

5.根据权利要求1所述的制备方法,其特征在于,所述步骤s1中,所述原料还包括加工助剂。

6.根据权利要求1所述的制备方法,其特征在于,所述步骤s1中,所述熔融纺丝的温度为145~190℃。

7.根据权利要求1所述的制备方法,其特征在于,所述步骤s2中,所述热压成型的温度t3;

8.根据权利要求1所述的制备方法,其特征在于,所述步骤s3中,所述超临界发泡的条件为:在压力为10~24mpa的超临界二氧化碳作为超临界流体的条件下,饱和,卸压发泡。

9.根据权利要求8所述的制备方法,其特征在于,所述饱和的条件为:在100~140℃的第一阶段温度下保压5~120min,然后在80-100℃的第二阶段温度保压0~120min;

10.权利要求1~9任一项所述制备方法制备得到的聚丁二酸丁二醇酯吸油泡沫作为吸油材料在含油废水、海上石油泄露处理中的应用。

技术总结

本申请公开了一种聚丁二酸丁二醇酯吸油泡沫的制备方法,包括如下步骤:S1、将含有聚丁二酸丁二醇酯、高熔点第二相的原料熔融纺丝,得到复合纤维;S2、将步骤S1中的复合纤维,热压成型,得到含微纳米纤维的复合材料;S3、将步骤S3中的复合材料超临界发泡,得到所述聚丁二酸丁二醇酯吸油泡沫。该制备方法在不降低开孔的前提下获得高倍泡沫。

技术研发人员:汪龙,徐明仙,吴明辉,唐嘉忆,马文宇,李继张,郑文革

受保护的技术使用者:中国科学院宁波材料技术与工程研究所

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!