一种利用改性小麦秸秆制备可降解薄膜的方法及其产品

本发明涉及一种利用改性小麦秸秆制备可降解薄膜的方法及其产品,属于可降解材料领域。

背景技术:

1、油类污染已经成为影响人类和动物活动的最严重的环境问题之一。油类污染可通过多种情况引起,如储存和运输过程中的原油泄漏、机械制造和服务过程中的油脂释放、生活污水中的食用脂肪和油脂等。油水分离技术是解决油类污染问题的关键技术之一,包括重力分离法、混凝法、生物过滤法等。其中,膜分离技术因其具有能耗低、占地面积小、效率高等优势,在近十年来受到研究者们的广泛关注。

2、用于油水分离的滤膜前提必须具有疏水/亲脂的表面特性,虽然一些材料具有固有的疏水/亲脂特性,如疏水二氧化硅(h-sio2)、聚二甲基硅氧烷(pdms)和聚偏氟乙烯(pvdf),但疏水/亲脂表面的获得主要是通过接枝或包覆疏水/亲脂材料的表面改性。如专利(cn111041587)通过聚丙烯接枝二氧化硅改性,制备吸油材料,吸油率高,但聚丙烯等材料不易降解,很容易造成二次污染。

3、随着人们对减少吸附剂或分离材料可能引起的环境污染的日益关注,可生物降解膜在废水处理中具有更大的潜在应用。

4、通过球磨改性制得的超细秸秆粉是一种廉价易得、环境友好的纳米材料,通过球磨改性使得秸秆粉比表面积增大,表面粗糙度增强,提高了自身的吸附能力。同时,超细小麦秸秆粉表面极性官能团暴露有利于进行其他功能化的改性和结构设计,非常适合用于可降解油水分离薄膜的制备。但是超细秸秆粉直接用于有机介质中存在两个缺点:一是分子间力、静电作用、氢键等引起秸秆粉体的团聚;二是超细秸秆粉为亲水性物质,其表面有亲水性较强的羟基,使其与有机高聚物的亲和性变差,易形成聚集体,造成在高聚物中分散不均匀,导致两材料间界面缺陷,直接应用效果不好。因此,亟需对超细秸秆粉表面进行适当的化学改性,提高其在有机介质中的分散性和相容性。

技术实现思路

1、发明目的:本发明所要解决的技术问题是提供了一种可改善薄膜的油水分离效率、可提高秸秆粉的吸附性能、增加薄膜的吸油率的利用改性小麦秸秆制备可降解薄膜的方法及其产品。

2、技术方案:为解决上述技术问题,本发明提供了一种利用改性小麦秸秆制备可降解薄膜的方法,包括以下步骤:

3、(1)将小麦秸秆烘干,粉碎,过筛,得到干燥小麦秸秆粉末;

4、(2)将步骤(1)中所述的干燥小麦秸秆粉末进行球磨,得到超细秸秆粉;

5、(3)将fecl3和步骤(2)中所述的超细秸秆粉溶于乙二醇中,超声;与溶有乙酸钠的乙二醇溶液混合,搅拌,反应,冷却,抽滤,真空干燥,得到磁性超细秸秆粉;

6、(4)将步骤(3)中所述的磁性超细秸秆粉与纳米sio2、硅烷偶联剂、naoh溶液加入到乙醇中,充分搅拌后超声,加热反应,得到疏水磁性超细秸秆粉;

7、(5)将热塑性生物降解塑料干燥,与步骤(4)中所述的疏水磁性超细秸秆粉混合,加热熔融后挤出,吹塑成型,得到超疏水磁性秸秆基可降解薄膜。

8、其中,步骤(1)中所述烘干的温度为50~60℃;过筛的目数为400~600目,烘干时间为10~12h。

9、其中,步骤(2)中所述球磨的速率为200~300rpm,球磨时间为2.5~3h。

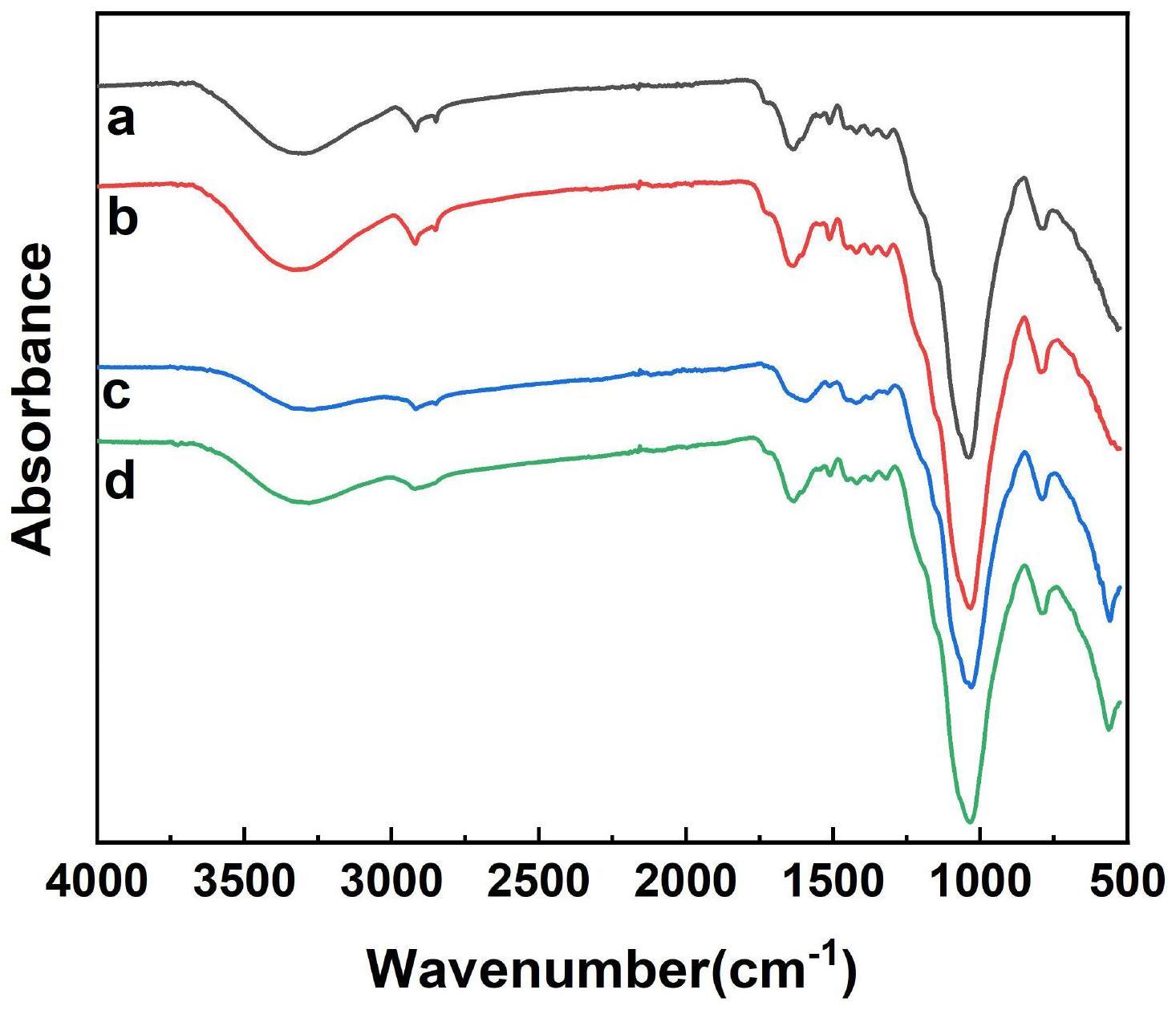

10、其中,步骤(3)中所述超声的时间为30~60min;搅拌时间为10~20min。

11、其中,步骤(3)中所述反应的温度为180~200℃;反应的时间为8~12h;所述真空干燥的温度为70~80℃。

12、其中,步骤(3)中所述fecl3和超细秸秆粉的质量比为2~2.5:1,所述fecl3和乙酸钠的摩尔比为1:2.5~3;所述溶解fecl3和超细秸秆粉的乙二醇和溶有乙酸钠的乙二醇溶液中的乙二醇体积比为1~2:1。

13、其中,步骤(4)中所述超声的时间为20~30min;加热反应的温度为110~120℃;加热反应的时间为2~4h。

14、其中,步骤(4)中所述磁性超细秸秆粉、纳米sio2和硅烷偶联剂的质量比为2~3:0.5~1:2,所述naoh溶液的浓度为0.1~0.15mol/l,所述硅烷偶联剂、naoh溶液与乙醇的体积比为1:1:20~25。

15、其中,步骤(5)中所述热塑性生物降解塑料与疏水磁性超细秸秆粉的质量比为85~90:10~25。

16、其中,步骤(5)中所述加热熔融使用的是熔喷设备;所述熔喷设备的螺杆加热温度分别为:进料区180~200℃,熔融区200~230℃,压缩区200~230℃;所述挤出的温度为170~190℃;所述吹塑的吹胀比为2.8~3。

17、本发明的原理:小麦秸秆粉经过球磨后,比表面积增大,表面极性官能团暴露;再经过磁性改性,在其表面负载了fe3o4,提高其吸附性能;经过与纳米二氧化硅的结合,形成了表面疏水层,从而改善了其在有机介质中的相容性和分散性。

18、有益效果:与现有技术相比,本发明具有如下显著优点:1、本发明中使用的超细秸秆粉是一种廉价易得、环境友好的纳米材料,通过球磨改性使得秸秆粉比表面积增大,表面粗糙度增强,提高了自身的吸附能力,有效改善了薄膜的油水分离效率;2、本发明通过对超细秸秆粉进行磁性改性,将fe3o4负载于秸秆粉表面,提高秸秆粉的吸附性能,增加薄膜的吸油率;3、本发明还通过对磁性秸秆粉表面接枝sio2,提高了秸秆粉与pbat的相容性,改善了薄膜的疏水性;4、本发明所制备的超疏水磁性秸秆基可降解薄膜具有可生物降解性,对环境友好,不会造成二次污染。

技术特征:

1.一种利用改性小麦秸秆制备可降解薄膜的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,步骤(1)中所述烘干的温度为50~60℃;过筛的目数为400~600目,烘干时间为10~12h。

3.根据权利要求1所述的方法,其特征在于,步骤(2)中所述球磨的速率为200~300rpm,球磨时间为2.5~3h。

4.根据权利要求1所述的方法,其特征在于,步骤(3)中所述超声的时间为30~60min;搅拌时间为10~20min。

5.根据权利要求1所述的方法,其特征在于,步骤(3)中所述反应的温度为180~200℃;反应的时间为8~12h;所述真空干燥的温度为70~80℃。

6.根据权利要求1所述的方法,其特征在于,步骤(3)中所述fecl3和超细秸秆粉的质量比为2~2.5:1,所述fecl3和乙酸钠的摩尔比为1:2.5~3;所述溶解fecl3和超细秸秆粉的乙二醇和溶有乙酸钠的乙二醇溶液中的乙二醇体积比为1~2:1。

7.根据权利要求1所述的方法,其特征在于,步骤(4)中所述超声的时间为20~30min;加热反应的温度为110~120℃;加热反应的时间为2~4h。

8.根据权利要求1所述的方法,其特征在于,步骤(4)中所述磁性超细秸秆粉、纳米sio2和硅烷偶联剂的质量比为2~3:0.5~1:2,所述naoh溶液的浓度为0.1~0.15mol/l,所述硅烷偶联剂、naoh溶液与乙醇的体积比为1:1:20~25。

9.根据权利要求1所述的方法,其特征在于,步骤(5)中所述热塑性生物降解塑料与疏水磁性超细秸秆粉的质量比为85~90:10~25。

10.一种权利要求1~9任一项所述方法制备的可降解薄膜。

技术总结

本发明公开了一种利用小麦秸秆制备可降解薄膜的方法,包括以下步骤:将干燥小麦秸秆粉末进行球磨,和FeCl<subgt;3</subgt;溶于乙二醇中,超声;与溶有乙酸钠的乙二醇溶液混合;与纳米SiO<subgt;2</subgt;、硅烷偶联剂、NaOH溶液加入到乙醇中,充分搅拌后超声,加热反应;与热塑性生物降解塑料混合,加热熔融后挤出,吹塑成型,得到超疏水磁性秸秆基可降解薄膜。本发明通过球磨改性使得秸秆粉比表面积增大,表面粗糙度增强,提高了自身的吸附能力,有效改善了薄膜的油水分离效率;提高了秸秆粉的吸附性能,增加薄膜的吸油率;提高了秸秆粉与PBAT的相容性,改善了薄膜的疏水性;可降解薄膜具有可生物降解性,对环境友好,不会造成二次污染。

技术研发人员:徐锐,徐磊,严旎娜,张晓美,蒋希芝,汪敏,冯敏,陈敬文,陈罡

受保护的技术使用者:江苏省农业科学院

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!