一种催化1,4-丁二醇脱氢制备γ-丁内酯的催化剂及其制备方法与应用与流程

本发明属于γ-丁内酯制备,具体涉及一种催化1,4-丁二醇脱氢制备γ-丁内酯的催化剂及其制备方法与应用。

背景技术:

1、γ-丁内酯是一类重要的有机化合物和中间体,具有溶解性强、稳定性好、低毒性、导电性能优良等特点,它及其衍生物广泛应用于石油化工、纺织、医药、农药和香料等工业领域,可用于生产环丙胺、吡咯烷酮等药品,也可用作工业溶剂、稀释剂、固化剂等。近年来,随着精细化工、制药和可降解塑料产业的迅猛发展,尤其是新能源汽车动力电池和超级储能电池的发展,γ-丁内酯的需求量逐年上升。γ-丁内酯的合成方法主要有顺酐加氢法和1,4-丁二醇脱氢法,后者因其在原料和产品分离等方面的优势,成为工业上γ-丁内酯的主流生产方法。

2、中国专利cn1687045a公开一种采用溶胶凝胶法合成的cuo-cr2o3/sio2催化剂,催化1 ,4-丁二醇脱氢制备γ-丁内酯,该催化剂的单程转化率达到100%,γ-丁内酯的选择性达99%。但是该催化剂中含有cr毒性强,污染大。cn1562473a采用碱性沉淀剂沉淀法制备了cu-zn-ce催化剂,其中氧化铜质量百分含量为48-55%,1 ,4-丁二醇的转化率可达98%,γ-丁内酯选择性接近95%。中国专利cn103877981a采用聚乙二醇聚合和共沉淀法制备了cuo-zno/al2o3-sio2催化剂,催化1 ,4-丁二醇常压气相脱氢制备γ-丁内酯,其中1 ,4-丁二醇转化率99%和γ-丁内酯选择性96.5%。综上,现有公开的催化剂主要采用共沉淀法等催化剂制备方法,制备工艺工程较长、水耗较高。因此需要开发一种制备方式简单,活性高、活性组分含量低、无毒无污染的1 ,4-丁二醇脱氢制γ-丁内酯催化剂。

技术实现思路

1、针对现有技术的缺陷,本发明提供一种催化1,4-丁二醇脱氢制备γ-丁内酯的催化剂及其制备方法与应用,所述催化剂制备流程短、过程环保,催化活性好。

2、一种催化1,4-丁二醇脱氢制备γ-丁内酯的催化剂,所述催化剂由载体、负载在所述载体上的活性组分和助剂组成,以占所述载体的重量比计,活性组分和助剂的含量分别如下:活性组分15-30%,助剂0.5-3%;所述活性组分为cu和ce,所述助剂为k、mg、mn、zr中的至少一种,所述载体为碳载体。

3、优选地,所述cu和ce的质量比为(2-8):1。

4、优选地,所述载体为活性炭、碳纳米管、石墨烯中的任意一种。

5、优选地,所述载体的比表面积大于200 m2/g。

6、所述催化1,4-丁二醇脱氢制备γ-丁内酯的催化剂的制备方法,包括以下步骤:

7、(1)将碳载体加入硝酸溶液中,在70-150℃下加热回流3-14h,过滤,用去离子水洗涤至中性,烘干干燥,研磨;

8、(2)将活性组分和助剂对应的金属盐溶于水或者乙醇中,得到金属混合溶液;

9、(3)将步骤(1)得到的载体加入所述金属混合溶液中,室温下搅拌至干,然后烘干干燥,焙烧,研磨,压片,即可得到催化剂。

10、优选地,压片至20-60目。

11、优选地,所述硝酸溶液的浓度为5-10mol/l,所述碳载体与硝酸溶液的比例为1g:(10-20)ml。

12、优选地,所述金属混合溶液中,cu、ce、助剂的金属总浓度为0.5-2mol/l;所述活性金属对应的金属盐为硝酸盐、氯化盐或者醋酸盐;所述助剂对应的金属盐为硝酸盐或氯化盐。

13、优选地,步骤(1)所述烘干干燥为在 80-120℃下烘干 8-12h;步骤(2)所述烘干干燥为在 60-100℃下烘干 8-12h;所述焙烧为在 280-380℃下焙烧3-5h。

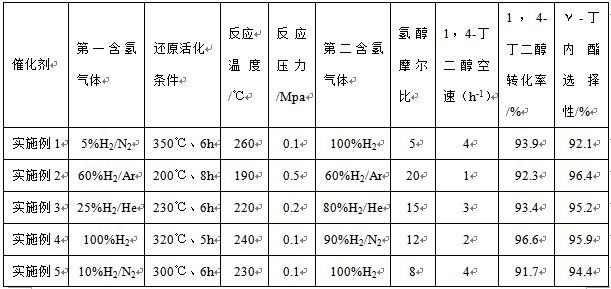

14、一种催化1,4-丁二醇脱氢制备γ-丁内酯的方法,具体如下:将本发明所述催化剂装填入固定床反应器中,通入第一含氢气体进行还原活化,然后调至反应温度190-260℃,切入第二含氢气体,原料液1,4-丁二醇以1-4h-1的空速经100-180℃汽化后用所述第二含氢气体带入固定床反应器,在常压至0.5mpa下进行脱氢反应,脱氢反应时氢醇摩尔比为5-20;

15、其中,所述第一含氢气体为100%的氢气、或者由体积占比≥5%的氢气和余量的平衡气组成;所述第二含氢气体为100%的氢气、或者由体积占比≥60%的氢气和余量的平衡气组成;所述平衡气为氮气、氦气或氩气。

16、优选地,所述还原活化的条件为:还原温度200-350℃,还原时间3-8h,还原压力为常压,第一含氢气体的空速为500-5000h-1。

17、本发明的优点:

18、(1)本发明提供的催化剂,用于1,4-丁二醇脱氢制备γ-丁内酯时,原料转化率高,目标产物选择性高,催化剂催化活性好;

19、(2)本发明提供的催化剂制备流程短、制备过程环保、易于工业化放大。

技术特征:

1.一种催化1,4-丁二醇脱氢制备γ-丁内酯的催化剂,其特征在于:所述催化剂由载体、负载在所述载体上的活性组分和助剂组成,以占所述载体的重量比计,活性组分和助剂的含量分别如下:活性组分15-30%,助剂0.5-3%;所述活性组分为cu和ce,所述助剂为k、mg、mn、zr中的至少一种,所述载体为碳载体。

2.根据权利要求1所述一种催化1,4-丁二醇脱氢制备γ-丁内酯的催化剂,其特征在于:所述cu和ce的质量比为(2-8):1。

3.根据权利要求2所述一种催化1,4-丁二醇脱氢制备γ-丁内酯的催化剂,其特征在于:所述载体为活性炭、碳纳米管、石墨烯中的任意一种。

4.根据权利要求3所述一种催化1,4-丁二醇脱氢制备γ-丁内酯的催化剂,其特征在于:所述载体的比表面积大于200 m2/g。

5.权利要求1所述催化1,4-丁二醇脱氢制备γ-丁内酯的催化剂的制备方法,其特征在于:包括以下步骤:

6.根据权利要求5所述催化1,4-丁二醇脱氢制备γ-丁内酯的催化剂的制备方法,其特征在于:所述硝酸溶液的浓度为5-10mol/l,所述碳载体与硝酸溶液的比例为1g:(10-20)ml。

7.根据权利要求6所述催化1,4-丁二醇脱氢制备γ-丁内酯的催化剂的制备方法,其特征在于:所述金属混合溶液中,cu、ce、助剂的金属总浓度为0.5-2mol/l;所述活性金属对应的金属盐为硝酸盐、氯化盐或者醋酸盐;所述助剂对应的金属盐为硝酸盐或氯化盐。

8.根据权利要求7所述催化1,4-丁二醇脱氢制备γ-丁内酯的催化剂的制备方法,其特征在于:步骤(1)所述烘干干燥为在 80-120℃下烘干 8-12h;步骤(2)所述烘干干燥为在60-100℃下烘干 8-12h;所述焙烧为在 280-380℃下焙烧3-5h。

9.一种催化1,4-丁二醇脱氢制备γ-丁内酯的方法,其特征在于:具体如下:将催化剂装填入固定床反应器中,通入第一含氢气体进行还原活化,然后调至反应温度190-260℃,切入第二含氢气体,原料液1,4-丁二醇以1-4h-1的空速经100-180℃汽化后用所述第二含氢气体带入固定床反应器,在常压至0.5mpa下进行脱氢反应,脱氢反应时氢醇摩尔比为5-20;

10.根据权利要求9所述催化1,4-丁二醇脱氢制备γ-丁内酯的方法,其特征在于:所述还原活化的条件为:还原温度200-350℃,还原时间3-8h,还原压力为常压,第一含氢气体的空速为500-5000h-1。

技术总结

本发明公开一种催化1,4‑丁二醇脱氢制备γ‑丁内酯的催化剂,所述催化剂由载体、负载在所述载体上的活性组分和助剂组成,以占所述载体的重量比计,活性组分和助剂的含量分别如下:活性组分15‑30%,助剂0.5‑3%;所述活性组分为Cu和Ce,所述助剂为K、Mg、Mn、Zr中的至少一种,所述载体为碳载体。同时,本发明还公开所述催化剂的制备方法与应用。所述催化剂用于1,4‑丁二醇脱氢制备γ‑丁内酯时,原料转化率高,目标产物选择性高,催化剂催化活性好。

技术研发人员:郭淑静,朱海林,刘星,陈佑涛

受保护的技术使用者:陕西延长石油(集团)有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!