一种基于废聚烯烃催化裂解产物的复合温拌材料及其应用

本发明涉及高分子复合材料,尤其涉及一种基于废聚烯烃催化裂解产物的复合温拌材料及其应用。

背景技术:

1、传统的沥青道路施工中使用热拌沥青混合料(hma),能够建造具有稳定性能的路面,但是需要在高温条件下(180℃左右)施工,会释放有毒气体对施工人员造成伤害,还会造成沥青路面氧化和大量的能源消耗。温拌沥青混合料(wma)的发展有效解决了这些问题,通过向沥青复合材料里添加温拌剂达到节约能源、减少沥青氧化和施工过程中有毒气体的排放的目的,并通过降低搅拌期间的生产温度来降低总成本。废弃聚乙烯的重复利用成为当前的热门话题,科学家们正在致力于将废弃聚乙烯转变为具有高附加值的产品,如蜡质温拌剂、碳纳米管、轻质油等。

2、然而有机蜡质温拌剂的使用会损害沥青复合材料的低温性能,不利于温拌剂在寒冷地区使用。因此,为了增强温拌沥青复合材料的低温性能,通常添加一些沥青低温增韧剂。目前常用的有聚氨酯、蒙脱土、橡胶和轻质油等。专利cn201810986175.2“制备低温沥青改性剂和改性低温沥青的方法”将环烷油、棉籽油、十二烷基硫醇、热塑性聚氨酯弹性体橡胶颗粒和聚乙烯颗粒混合混合均匀后加入沥青复合材料中,制备了一种低温增韧型沥青复合材料。虽然该方法制备了低温沥青改性剂,但是该方法制备复杂,不宜大规模应用,而且温拌沥青复合材料的高温性能未知。专利cn201710179263.7“一种耐低温沥青防水涂料及其制备方法”将改性助剂、改性草木灰、支链淀粉、硫磺粉、天然橡胶、防老剂等加入硅橡胶中,制备了一种耐低温沥青防水涂料材料。但该方法中改性草木灰的添加量很高,制备复杂,且只对沥青复合材料低温性能测试,未对沥青复合材料高温性能进行检测。因此,如何确保温拌剂对沥青复合材料降粘的同时,满足其所需机械性能与低温性能,同时制备过程简单,对温拌沥青技术的推广和废弃聚乙烯的重复利用具有重要意义。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种基于废聚烯烃催化裂解产物复合温拌材料及其应用,旨在提高温拌沥青复合材料的低温增韧性能。

2、本发明为实现目的,采用如下技术方案:

3、一种基于废聚烯烃催化裂解产物的复合温拌材料,其特点在于:所述复合温拌材料由裂解蜡和碳纳米管-蒙脱土杂化材料混合而成;所述裂解蜡是由废聚烯烃催化裂解获得;所述碳纳米管-蒙脱土杂化材料是以废聚烯烃为碳源经热裂解在蒙脱土表面生成碳纳米管而获得。

4、进一步地,所述废聚烯烃源于聚乙烯、聚丙烯、乙烯-醋酸乙烯共聚物、乙烯-丙烯酸共聚物、聚苯乙烯、聚对苯二甲酸乙二醇酯和聚氯乙烯中一种或任意组合。

5、进一步地,所述裂解蜡的制备方法为:将废聚烯烃与催化剂在双螺杆挤出机中进行密炼,然后将挤出产物用破碎机进行破碎,获得废聚烯烃与催化剂的复合物;将所述废聚烯烃与催化剂的复合物放入管式炉内,在惰性气体氛围下进行加热,得到裂解蜡。

6、作为优选:所述催化剂与所述废聚烯烃的质量比为1:5~20;所述加热的温度为350~450℃、保温时间为1~2h、升温速率为5-15℃/min。

7、作为优选:所述催化剂为分子筛和沸石中的至少一种。

8、作为优选:所述裂解蜡的分子量为800~2200。

9、进一步地,所述碳纳米管-蒙脱土杂化材料的制备方法为:将硝酸镍与蒙脱土经阳离子交换制得镍/蒙脱土;将镍/蒙脱土与废聚烯烃在双螺杆挤出机中进行密炼,然后将挤出产物用破碎机进行破碎,获得废聚烯烃与镍/蒙脱土的复合物;将所述废聚烯烃与镍/蒙脱土的复合物放入管式炉内,在惰性气体氛围下进行加热,得到碳纳米管-蒙脱土杂化材料。

10、作为优选:所述硝酸镍与蒙脱土的质量比为1:1~10;所述镍/蒙脱土与废聚烯烃的质量比为1:90~100;所述加热的温度为650~900℃、保温时间为1~2h、升温速率为5-15℃/min。

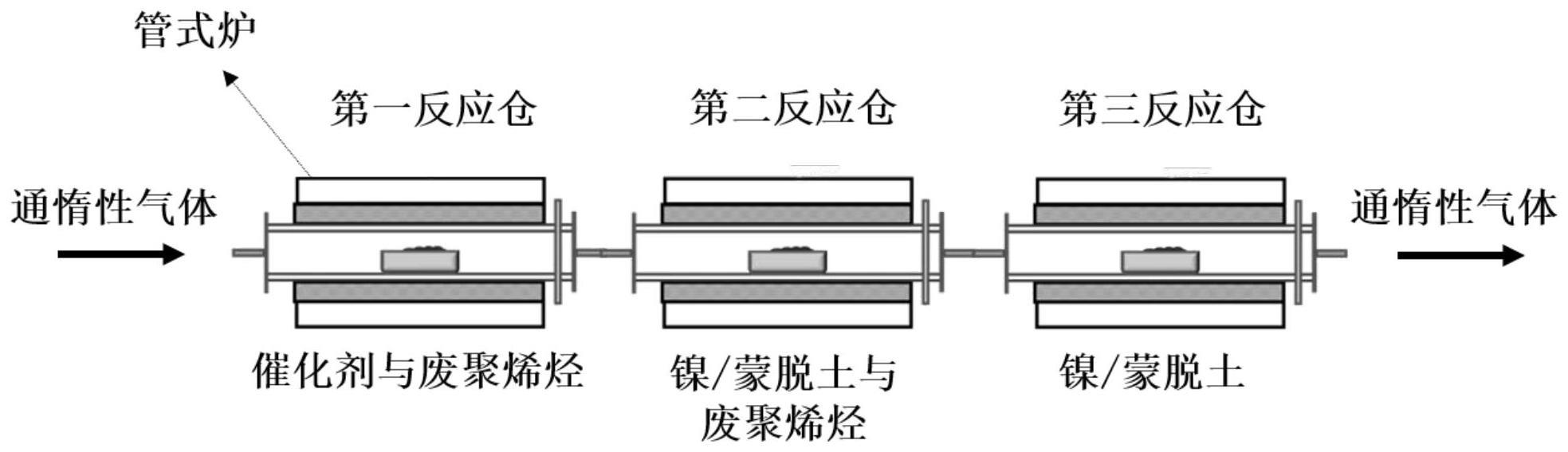

11、进一步地,上述裂解蜡和碳纳米管-蒙脱土杂化材料的制备可以分别进行,也可通过将三个管式炉作为反应仓连通后(如图1所示)进行同时制备,惰性气体依次流经第一反应仓、第二反应仓和第三反应仓。第一反应仓内放置废聚烯烃与催化剂的复合物,用于制备裂解蜡;第二反应仓放置废聚烯烃与镍/蒙脱土的复合物,用于制备碳纳米管-蒙脱土杂化材料;第三反应仓仅放置镍/蒙脱土,用于收集第一反应仓和第二反应仓中未被完全反应的碳源(未被完全反应的聚烯烃及其裂解产物随惰性气体流动),获得碳纳米管-蒙脱土杂化材料。该方法可以实现惰性气体和的废聚烯烃高效利用,节约成本。

12、进一步地,在所述复合温拌材料中,裂解蜡和碳纳米管-蒙脱土杂化材料的质量比为1:0.5~3。

13、进一步地,在由裂解蜡和碳纳米管-蒙脱土杂化材料混合制成复合温拌材料时,可将二者直接物理混合均匀,也可进一步将二者的混合物通过挤出机造粒使二者糅合在一起,形成一种母粒状复合温拌材料。

14、本发明通过上述方法所制得的基于废聚烯烃催化裂解产物的复合温拌材料,可以直接使用在沥青路面建设中,用于增强沥青路面的低温性能,增加温拌沥青路面道路建设的范围。具体方法可为:将复合温拌材料经熔融共混、高速剪切加入沥青中,得到温拌沥青材料,且复合温拌材料与沥青的质量比为0.01~0.05:1。

15、进一步地,所述沥青为70#、90#、sbs改性沥青和高粘沥青中的一种或任意组合。

16、与已有技术相比,本发明的有益效果体现在:

17、1、本发明首先将高分子量废聚烯烃通过催化裂解制备低分子量的裂解蜡以及低成本的碳纳米管,而碳纳米管是以热裂解废聚烯烃为碳源原位生长于含镍蒙脱土表面;然后将碳纳米管-蒙脱土杂化材料与裂解蜡混合制得复合温拌材料;最后将复合温拌材料和沥青共混得到温拌沥青材料。本发明提供的复合温拌材料中裂解蜡对沥青具有降粘作用,而碳纳米管-蒙脱土杂化材料通过蒙脱土的层间限域作用以及碳纳米管之间的互接可在沥青中构建三维网络,并改善填料与沥青基质之间的界面相容性,提高温拌沥青复合材料的低温增韧性能,可以用于寒冷地区沥青路面的铺设。本发明的复合温拌材料弥补了现有温拌沥青材料低温性能差及高温抗车辙性能不足等缺陷。

18、2、本发明的复合温拌材料来源于废弃聚烯烃,有助于降低白色污染,实现了节能环保的理念,大大降低了生产成本。

19、3、本发明的裂解蜡可以降低沥青复合材料的粘度,增加沥青复合材料的抗车辙能力。本发明的碳纳米管在蒙脱土中原位生长,实现了碳纳米管的均匀生长。

技术特征:

1.一种基于废聚烯烃催化裂解产物的复合温拌材料,其特征在于:所述复合温拌材料由裂解蜡和碳纳米管-蒙脱土杂化材料混合而成;

2.根据权利要求1所述的基于废聚烯烃催化裂解产物的复合温拌材料,其特征在于,所述裂解蜡的制备方法为:将废聚烯烃与催化剂在双螺杆挤出机中进行密炼,然后将挤出产物用破碎机进行破碎,获得废聚烯烃与催化剂的复合物;将所述废聚烯烃与催化剂的复合物放入管式炉内,在惰性气体氛围下进行加热,得到裂解蜡。

3.根据权利要求2所述的基于废聚烯烃催化裂解产物的复合温拌材料,其特征在于:所述催化剂与所述废聚烯烃的质量比为1:5~20,所述加热的温度为350~450℃、保温时间为1~2h。

4.根据权利要求2所述的基于废聚烯烃催化裂解产物的复合温拌材料,其特征在于:所述催化剂为分子筛和沸石中的至少一种。

5.根据权利要求2所述的基于废聚烯烃催化裂解产物的复合温拌材料,其特征在于:所述裂解蜡的分子量为800~2200。

6.根据权利要求1所述的基于废聚烯烃催化裂解产物的复合温拌材料,其特征在于,所述碳纳米管-蒙脱土杂化材料的制备方法为:将硝酸镍与蒙脱土经阳离子交换制得镍/蒙脱土;将镍/蒙脱土与废聚烯烃在双螺杆挤出机中进行密炼,然后将挤出产物用破碎机进行破碎,获得废聚烯烃与镍/蒙脱土的复合物;将所述废聚烯烃与镍/蒙脱土的复合物放入管式炉内,在惰性气体氛围下进行加热,得到碳纳米管-蒙脱土杂化材料。

7.根据权利要求6所述的基于废聚烯烃催化裂解产物的复合温拌材料,其特征在于:所述硝酸镍与蒙脱土的质量比为1:1~10;所述镍/蒙脱土与废聚烯烃的质量比为1:90~100;所述加热的温度为650~900℃、保温时间为1~2h。

8.根据权利要求1所述的基于废聚烯烃催化裂解产物的复合温拌材料,其特征在于:在所述复合温拌材料中,裂解蜡和碳纳米管-蒙脱土杂化材料的质量比为1:0.5~3。

9.根据权利要求1所述的基于废聚烯烃催化裂解产物的复合温拌材料,其特征在于:所述裂解蜡和所述碳纳米管-蒙脱土杂化材料可通过将三个管式炉作为反应仓连通后进行同时制备,惰性气体依次流经第一反应仓、第二反应仓和第三反应仓;

10.一种权利要求1~9中任意一项所述复合温拌材料在沥青中的应用。

技术总结

本发明公开了一种基于废聚烯烃催化裂解产物的复合温拌材料及其应用,该复合温拌材料由裂解蜡和碳纳米管‑蒙脱土杂化材料混合而成,裂解蜡是由废聚烯烃催化裂解获得,碳纳米管‑蒙脱土杂化材料是以废聚烯烃为碳源经热裂解在蒙脱土表面生成碳纳米管而获得。本发明提供的复合温拌材料中裂解蜡对沥青具有降粘作用,而碳纳米管‑蒙脱土杂化材料通过蒙脱土的层间限域作用以及碳纳米管之间的互接可在沥青中构建三维网络,并改善填料与沥青基质之间的界面相容性,提高温拌沥青复合材料的低温增韧性能;同时,本发明的复合温拌材料来源于废弃聚烯烃,有助于降低白色污染,且弥补温拌沥青材料低温性能差及高温抗车辙性能不足等缺陷。

技术研发人员:周艺峰,韩永峰,杨奥运,段鹏鹏,曾少华,陈鹏鹏,徐颖,聂王焰

受保护的技术使用者:安徽大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!