一种甲苯和甲基环己烷的分离方法

本发明涉及吸附分离,具体涉及一种甲苯和甲基环己烷的分离方法。

背景技术:

1、甲苯和甲基环己烷的分离在化工和石化行业中具有重要意义。甲苯是一种重要的石油化工产品,不仅被用于化工原料、农药、制作染料、合成树脂等,同时也是汽油的重要组成部分。甲基环己烷不仅广泛用于生产尼龙、油漆、清漆和制药中间体,还作为一种优良溶剂,溶解多种有机化合物。在化学工业中,甲基环己烷主要来源于甲苯的催化加氢反应,将未反应的甲苯从反应器的废水流中去除是至关重要的。然而,由于甲苯(383.75k)和甲基环己烷(374.15k)的沸点非常接近,使它们几乎不可能通过传统的蒸馏过程分离出来。目前,分离甲苯和甲基环己烷混合物的主要工业方法是萃取精馏和共沸精馏。但这些方法需要很高的能量,过程复杂且运营成本高。因此,开发易于操作和更节能的方法来分离甲苯和甲基环己烷是必要的。

2、公开号为cn 102675029 a的专利说明书公布了一种差压热耦合萃取精馏分离甲苯和甲基环己烷的方法。该方法以苯酚为萃取剂,所采用的装置包括差压热耦合萃取精馏塔常压塔、减压塔、苯酚回收塔、压缩机、主换热器、辅助冷凝器、换热器、冷凝器及再沸器。利用该方法虽然可分离出纯度为99%以上的甲基环己烷,能耗较常规萃取精馏塔可节能30%以上。但是精馏过程仍伴随着巨大的能量消耗。

3、公开号为cn 202983257 u的专利说明书公布了一种甲苯蒸馏分离装置,包括精馏塔(1)和冷凝器(2)和气液分离器(3),所述冷凝器(2)设置在气液分流器(3)的上方,所述精馏塔(1)顶部通过管道与气液分离器(3)上部相连通;气液分流器中部液相接口(3a)与精馏塔相连通形成外回流;气液分流器底部的液相出口(3b)通过管道与分水装置(4)相连通。虽然结构简单合理,脱甲苯时具有较高的分离效率。但蒸馏装置连接繁琐,占地空间大,实验安全没有保障。

4、公开号为cn 213652324 u的专利说明书公布了一种甲苯分离槽装置,包括分离槽槽体,分离槽槽体的内部安装有四组隔板,分离槽槽体的内侧表面开设有与隔板一侧相匹配的安装槽;分离槽槽体的一侧设置有电机,电机的输出端传动连接有转轴,分离槽槽体的内部开设有与转轴相匹配的条形槽,条形槽与安装槽相通;转轴与分离槽槽体通过轴承转动连接;转轴的表面固定套设有四组齿轮,且齿轮位于安装槽的内部;齿轮一侧表面啮合连接有齿条,且齿条与隔板固定连接;与现有技术相比,这种实用新型能达到的有益效果是:通过设置的齿轮,有效避免了装置上的多组隔板长时间使用发生损坏需要拆卸时,拆卸过程繁琐,有利于便捷更换隔板,大大提高了装置的拆卸效率。但分离槽装置仍存在连接复杂,设备体积较大,分离效率低等缺陷。

5、利用甲苯和甲基环己烷在分子尺寸和几何形状上的差异,有序多孔材料用于吸附分离是一种有效的分离方法。例如,金属有机框架材料已经被实验研究用于吸附分离甲苯和甲基环己烷。然而,由于它们的分子尺寸非常接近,设计和合成合适的金属有机框架材料用于甲苯和甲基环己烷的分离是一个挑战。此外,由可逆的金属-配位键构成的金属有机框架材料在实际回收应用中不够稳定。因此,迫切需要开发新型稳定的、可回收的吸附材料来有效分离甲苯和甲基环己烷。

技术实现思路

1、针对本领域存在的不足之处,以及甲苯和甲基环己烷分离技术中存在的耗能大、过程繁琐、需要使用高纯度脱附剂等缺陷,本发明提供了一种甲苯和甲基环己烷的分离方法,利用杂[3]芳烃晶体材料吸附分离甲苯与甲基环己烷混合物,能耗低、过程简单。

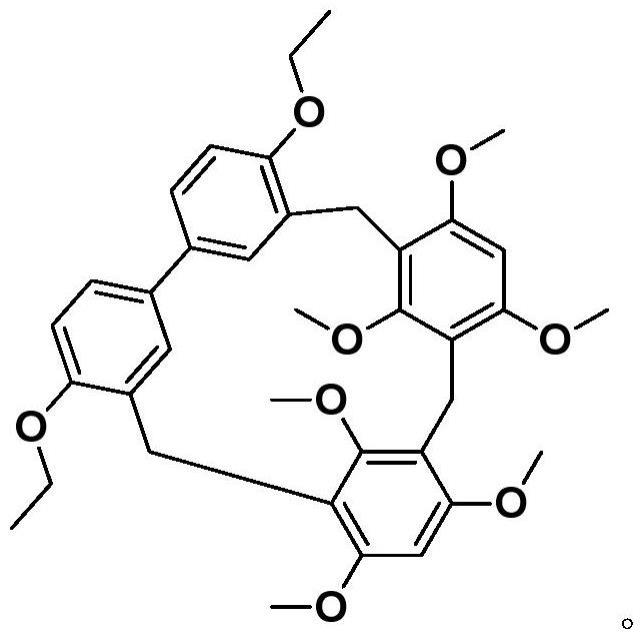

2、一种甲苯和甲基环己烷的分离方法,利用杂[3]芳烃晶体材料吸附分离甲苯与甲基环己烷混合物,所述杂[3]芳烃晶体材料的化学结构式如下:

3、

4、所述甲苯与甲基环己烷混合物为甲基环己烷与甲苯的混合蒸汽或混合溶液。作为优选,所述甲苯与甲基环己烷混合物中甲苯与甲基环己烷的体积比为1:1。

5、所述杂[3]芳烃晶体材料为现有材料,如jiong zhou等人已在《chemicalcommunications》2016年52卷第1622~1624页公开。作为优选,所述杂[3]芳烃晶体材料在使用前先在不良溶剂中重结晶后活化。所述不良溶剂可以为丙酮。重结晶得到的杂[3]芳烃晶体材料可以通过加热的方式除去溶剂分子进行活化。作为优选,所述活化的温度不低于150℃,时间不小于2小时。活化后的杂[3]芳烃晶体材料可以直接用于甲苯与甲基环己烷混合物的吸附分离。

6、利用杂[3]芳烃晶体材料吸附分离甲苯与甲基环己烷混合物的具体步骤:将所述杂[3]芳烃晶体材料放置于甲基环己烷与甲苯的混合蒸汽氛围或混合溶液内,温度小于80℃。吸附时间可随样品量和甲苯在混合物中的比例等因素的改变而改变。在吸附过程中,所述杂[3]芳烃晶体材料会发生晶型的改变。由于ch-π、ch-o之间的多重非共价键相互作用,混合蒸汽中的甲苯会与杂[3]芳烃形成主客体络合物,该主客体络合物的化学计量比是1:1。

7、所述杂[3]芳烃晶体材料在甲苯与甲基环己烷的混合蒸汽氛围或混合溶液内吸附完毕后,取出所述杂[3]芳烃晶体材料,然后可采用真空加热或减压加热除去杂[3]芳烃晶体材料表面吸附的甲苯与甲基环己烷混合物。作为优选,所述真空加热或减压加热的温度小于80℃。加热时间可根据样品量进行调整。在低于80℃的条件下所述主客体络合物依然稳定存在,而表面吸附的甲苯与甲基环己烷混合物则可以逐渐除去。通过除去表面吸附的混合蒸汽或混合溶液,吸附分离出的甲苯纯度可进一步提高。

8、可采用加热脱附的方式除去杂[3]芳烃晶体材料吸附络合的甲苯,同时实现杂[3]芳烃晶体材料的再生。脱附时间可随样品量进行调整。作为优选,所述加热温度为80~100℃。在该温度下,主客体络合物是不稳定的,被吸附的甲苯分子会逐渐释放出来,而杂[3]芳烃晶体材料则是稳定的,在脱附的过程中只是发生晶型的改变。脱附完成后即得到再生的杂[3]芳烃晶体材料,可以继续用于吸附分离甲苯与甲基环己烷,进行下一次循环。

9、由于甲苯与甲基环己烷的分子结构的差别,所述杂[3]芳烃晶体材料能够与甲苯形成化学计量比为1:1的主客体络合物。该主客体络合物在加热时会逐渐解络合,将吸附的甲苯释放出来。所述杂[3]芳烃晶体材料在脱附温度下是稳定的,在脱附过程完成后,可以重复利用,且选择性不会下降。

10、本发明的有益效果:

11、本发明与现有技术相比,主要优点包括:分离过程操作简单,设备要求低;分离过程不需要精馏操作,能耗低,节约能源,降低了甲苯的生产成本;所用晶体材料稳定性高,可以循环使用,分离效果不会降低。

12、利用杂[3]芳烃实现从气态甲苯和甲基环己烷混合物中以100%的纯度分离甲苯,从液态甲苯和甲基环己烷混合物中以接近99%的纯度分离甲苯。

技术特征:

1.一种甲苯和甲基环己烷的分离方法,其特征在于,利用杂[3]芳烃晶体材料吸附分离甲苯与甲基环己烷混合物,所述杂[3]芳烃晶体材料的化学结构式如下:

2.根据权利要求1所述的甲苯和甲基环己烷的分离方法,其特征在于,所述甲苯与甲基环己烷混合物为甲基环己烷与甲苯的混合蒸汽或混合溶液。

3.根据权利要求1所述的甲苯和甲基环己烷的分离方法,其特征在于,吸附的温度小于80℃。

4.根据权利要求1所述的甲苯和甲基环己烷的分离方法,其特征在于,吸附完毕后,采用真空加热或减压加热除去杂[3]芳烃晶体材料表面吸附的甲苯与甲基环己烷混合物,所述真空加热或减压加热的温度小于80℃。

5.根据权利要求1所述的甲苯和甲基环己烷的分离方法,其特征在于,采用加热脱附的方式除去杂[3]芳烃晶体材料吸附络合的甲苯,实现杂[3]芳烃晶体材料的再生;所述加热的温度为80~100℃。

6.根据权利要求1所述的甲苯和甲基环己烷的分离方法,其特征在于,所述杂[3]芳烃晶体材料在使用前先在不良溶剂中重结晶后活化。

7.根据权利要求6所述的应用,其特征在于,所述不良溶剂为丙酮。

8.根据权利要求6所述的应用,其特征在于,所述活化的温度不低于150℃,时间不小于2小时。

技术总结

本发明公开了一种甲苯和甲基环己烷的分离方法,利用杂[3]芳烃晶体材料吸附分离甲苯与甲基环己烷混合物,所述杂[3]芳烃晶体材料的化学结构式如下:本发明分离过程操作简单,设备要求低;分离过程不需要精馏操作,能耗低,节约能源,降低了甲苯的生产成本;所用晶体材料稳定性高,可以循环使用,分离效果不会降低。

技术研发人员:周炯,魏诗琦

受保护的技术使用者:东北大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!